基于疲劳损伤谱的动力电池包振动标准分析*

张勇 董钊志 侯之超 刘瑞雪

(1.南京金龙客车制造有限公司,南京 211215;2.清华大学,汽车安全与节能国家重点实验室,北京 100084)

主题词:动力电池包 振动标准 疲劳损伤谱

1 前言

针对动力电池包疲劳失效问题,国内外相关机构制定了一系列电池包振动实验室标准,如IEC 62660-2:2018[1]、ISO 12405-1:2014[2]、SAE J2380-2013[3]、ECE R100-2013[4]、GB/T 31467.3—2015[5]等。为了缩短试验周期,节约成本,实验室台架所采用的标准通常是经过强化、加速的。目前使用较为广泛的是逆幂率模型[6],该方法的关键是确定时间与振动量级等效计算关系的加速因子。Kjell[7]等在Volvo C30上进行试验分析,证明了3个轴向以及10 Hz以下低频振动测试的必要性。Lang[8]等人测量了电动汽车和燃油车在不同路况、不同测点的功率谱密度,并进行了对比分析,指出动力电池振动要考察3个轴向以及高频激励的影响。Hooper[9]等也进行了同样的振动功率谱密度的测试与分析,结果表明,动力电池包在实际道路工况中可能承受振动标准之外的载荷。张立军[10]等对这类标准进行了综述性研究,这类标准在振动输入类型、带宽、幅值、试验时长、荷电状态、试验温度等方面均有较大差别。因电池包实际所承受的载荷十分复杂,将电池包实际载荷与台架载荷关联十分困难,目前关于电池包的台架振动标准尚未形成统一的意见。

本文引入疲劳损伤谱(Fatigue Damage Spectrum,FDS),通过考察不同带宽下各标准对电池包的损伤值来评价各振动标准的严苛程度,从而实现不同标准同一尺度下的比较,讨论GB/T 31467.3—2015 及其第1 号修改单、《电动汽车用锂离子动力蓄电池安全要求》征求意见稿[11](简称“国标征求意见稿”)的差别以及对电池包结构设计的影响,为电池包振动的实验室标准制定提供参考。

2 电池包振动标准概述

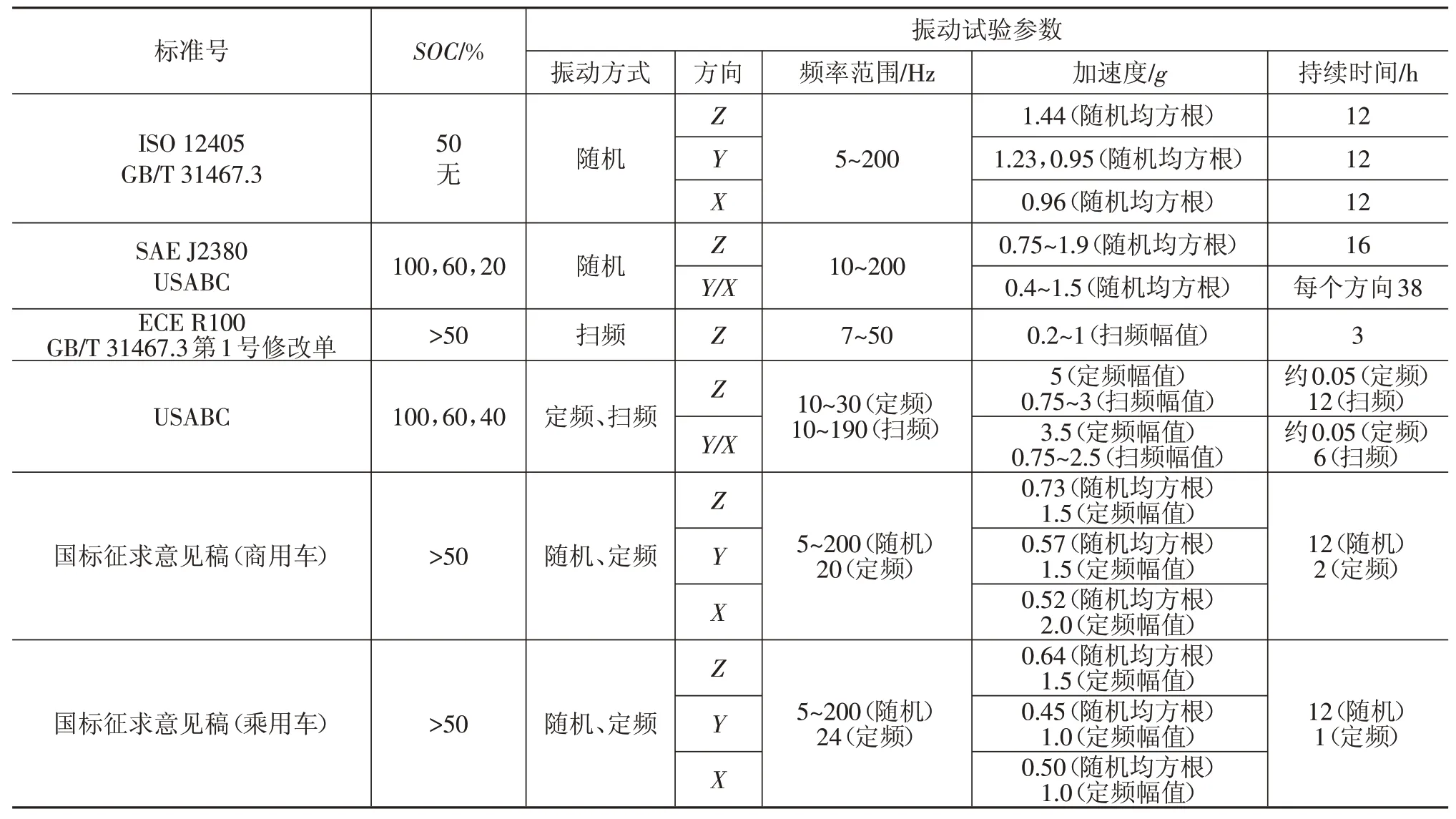

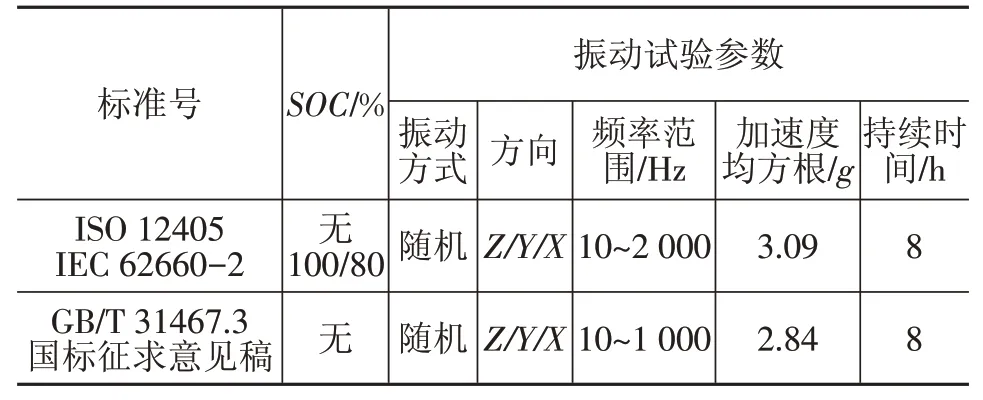

动力电池系统振动问题通常可分为单体电芯、模组、电池包系统3个级别。单体电芯和模组主要涉及生产、组装、运输过程。本文研究以系统方式集成在电动汽车上的动力电池在正常工作时的随机振动问题,同时简单讨论可能安装于电池包之外的电气装置的振动问题,如电池包主控系统。表1列出了动力电池包系统级振动标准,表2列出了动力电池包电子电气装置振动标准。

表1 动力电池包系统级振动标准对比

表2 动力电池包电子电气装置振动标准对比

表1中,GB/T 31467.3除SOC没有明确之外,其他与ISO 12405 一致。在该标准中,Y轴区分了电池包的安装位置:对于安装在车辆乘员舱下部的测试对象,加速度均方根值为0.95g,其他位置加速度均方根值为1.23g。另外,若2轴同时测试,测试时间可缩短至15 h,3 轴同时测试时可缩短至12 h。美国先进电池联合会(United States Advanced Battery Consortium,USABC)有2 类测试方法,即随机振动和扫频振动,其中随机振动标准与SAE J2380 一致,为简单起见,后文中USABC 均指扫频振动。SAE J2380 在所有振动标准中单轴振动持续时间最长。该标准同时也给出了加速与多轴同时振动的方案,其中3 轴最短时长为13.6 h。ECE R100 与GB/T 31467.3 第1 号修改单一致,采用扫频振动。USABC 除规定在10~190 Hz 需进行扫频振动测试外,还规定了需要在10~30 Hz 之间的某个频率点进行4 000 次循环的定频振动。在国标征求意见稿中,同样有关于定频振动的要求,主要考虑搓板路的窄带定频激励,此外,还考虑了商用车与乘用车在行驶工况与电池包安装方面的差别,首次区分了商用车与乘用车电池包的振动标准。根据随机振动疲劳理论,目前可确定电池包结构失效与振动时长、幅值、带宽等密切相关,但与SOC、温度等关系未知,本文研究也尚未涉及。完整的电池包系统包含电芯模组、安装结构件、电子器件等。通常,为了满足某些特定的要求,隶属于动力电池包的部分电子电器装置会被独立安装于车身上的某个位置。对于这类部件,同样也要进行振动测试,表2 所示。除USABC 与ECE R100 未区分电子器件与电池包而采用同一标准之外,其他标准都定义了与动力电池包系统级别不同的技术参数。ISO 12405 与IEC 62660-2 一致,GB/T 31467.3 与国标征求意见稿一致。2 种关于电池包电子装置的振动标准持续时间均为8 h,其主要区别在于频率范围以及加速度均方根值,前者涵盖了1 000~2 000 Hz 高频部分,且加速度均方根值稍高。

如前文所述,动力电池包系统的振动标准可以分为随机与扫频激励2类。图1所示为扫频激励2种标准的幅值与带宽对比。

图1 扫频振动标准输入对比

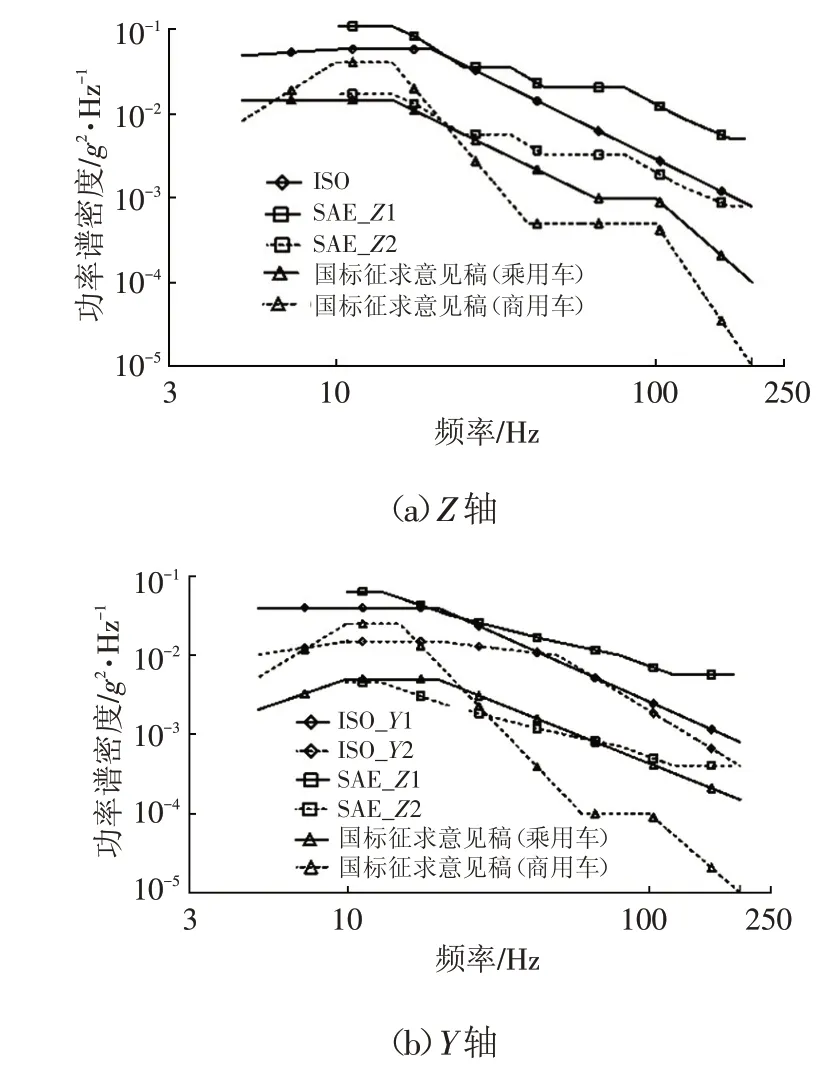

显然,ECE R100 及GB/T 31467.3 第1 号修改单在扫频这一类中振动幅值小、带宽最窄,但该标准考虑了10 Hz 以下的振动。图2 所示为随机振动标准的3 个方向幅值与带宽对比。需要说明的是SAE J2380 与USABC在3个方向均有加速测试方案,这里仅考虑了常规的、非加速测试方案。其中,SAE J2380 仅给出了各方向第1步与第2步振动激励的功率谱密度(Power Spectral Density,PSD)频谱,如SAE_Z1与SAE_Z2分别表示Z轴第1步与第2步随机振动激励的频谱,Y、X方向以此类推。

图2 随机振动输入水平对比

图2 中,仅考虑幅值,SAE J2380 在10~200 Hz 最高,在20~200 Hz,国标征求意见稿中关于乘用车的振动幅值最小。如前文所述,动力电池包结构损伤通常是疲劳损伤,不仅与载荷幅值有关,载荷类别、频带、持续时间等对电池包结构的疲劳寿命均有较大影响。因此,评价这些标准要综合所有影响因素,而不能仅关注幅值。

3 疲劳损伤谱理论

等效损伤,即试验样品承受不同激励而产生的应力相当时,则对试验样品造成的损伤也是相当的。大多数冲击试验标准均采用等效损伤与冲击响应谱(Shock Response Spectrum,SRS)的概念制定,如国际电工委员会(International Electrotechnical Commission,IEC)的冲击、碰撞标准。零件受冲击作用,其冲击响应的最大值意味着零件出现最大应力。因此,冲击响应的最大加速度与结构受冲击作用造成的损伤及故障产生的原因直接相关。这样,利用标准冲击脉冲的冲击谱和真实环境的冲击谱进行比较,总可以找到应力相当的冲击谱与之等效。

随机振动的数据一般更适合用PSD来表示,对于窄带响应,其幅值服从Rayleigh 分布。Lalanne[12]给出了其用PSD 计算极限响应谱(Maximal/Extreme Response Spectrum,MRS/ERS)的公式:

式中,f0为频率为加速度功率谱密度;Q为品质因子;T为激励持续时间。

SRS用于描述瞬态冲击下的最大响应,一般在时域内计算;而MRS/ERS描述典型振动载荷的期望响应,可在频域内计算,一般ERS小于SRS。根据冲击谱等效与极限响应谱的理论,引入疲劳损伤谱。考虑单自由度线性系统,其峰值应力σp与最大相对位移zp成正比:

式中,K为比例系数。

引入应力-循环即S-N曲线Basquin方程:

式中,N为循环次数;C、b为与材料等相关的系数。

根据Miner’s疲劳损伤累计准则,可得疲劳损伤D为:

式中,ni为幅值循环次数。

式中,h=f/f0;xm为激励幅值。

式中,h1=f1/f0;h2=f2/f0。

高斯随机振动信号经过单自由度系统滤波后,其幅值概率密度函数(Probability Density Function,PDF)为:

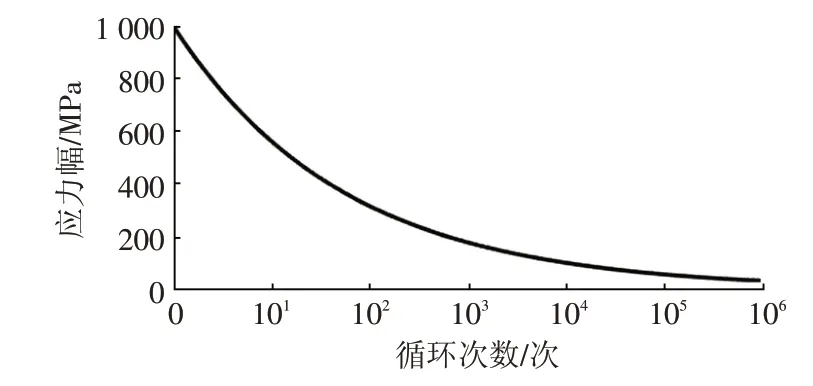

随机振动的疲劳损伤谱可表示为:

假定最大响应服从Rayleigh分布,即r=1,则疲劳损伤谱可简化为:

白噪声激励单自由度系统均方根值响应可表示为:

FDS结合了疲劳损伤理论和雨流计数法,代表了在其分析频带内的振动损伤,因此可直接利用FDS来评价电池包相关振动标准的严苛程度。标准中的定频、扫频以及随机振动疲劳损伤谱可分别按式(5)、式(6)、式(8)或式(11)进行计算。

4 电池包疲劳损伤谱计算与分析

为计算各标准的FDS,还需要给定动力电池包的相关参数。需要特别指出的是,本文讨论的是电池包振动标准之间的差别,并不关心每种标准所对应的电池包FDS的绝对值,因此动力电池包的参数并不影响横向对比的结果。这里假定b=4,K=1 000,A=1 000 MPa为循环1 次的应力幅,即静载荷下的极限强度,C=Ab,Q=1/(2ξ),结构件阻尼比ξ=5%。应力循环S-N曲线如图3所示。

图3 S-N曲线

按国际标准化组织(International Organization for Standardization,ISO)的整车坐标系方向定义电池包的方向。另外,在USABC的扫频标准中,定频频率的取值范围是10~30 Hz,这里暂定为20 Hz。选择分析带宽为5~200 Hz,计算得到表1 中所列振动标准的3 个方向疲劳损伤谱值,如图4所示。

为便于分析,将5~200 Hz分为4个频带。表3给出了在各频带内对应的FDS最大与最小值的标准。FDS最大即意味着在该频带内该标准最为严苛,反之宽松。由表3可知,在所分析的标准中,10 Hz以下频带内的所有3 个方向中,SAE J2380 最宽松,这是由于SAE J2380无10 Hz 以下的要求。在20~30 Hz 范围内FDS存在多个峰值,见图4。USABC和国标征求意见稿商用车标准在20 Hz 处存在峰值,这是由于其在20 Hz 有定频试验的要求,同理,国标征求意见稿乘用车标准在24 Hz 也存在峰值,即USABC 与国标征求意见稿在20~30 Hz 范围内要求较高。总体看,ISO 的标准更关注10 Hz 以下低频与30 Hz以上的频率成分,而USABC与国标征求意见稿更加关注20 Hz左右的频率成分。

图4 FDS对比

表3 不同频率带FDS对比

5 国家标准分析

国内关于电动汽车动力电池的标准是GB/T 31467.3(参照ISO 12405-3),GB/T 31467.3 第1 号修改单(参照ECE R100)及《电动汽车用锂离子动力蓄电池安全要求》征求意见稿。为分析国家标准的变化,以GB/T 31467.3 为基础,分别计算各标准的FDS关于GB/T 31467.3 比值的数量级R,以GB/T 31467.3 第1 号修改单为例,定义R:

式中,FDS0、FDS1分别为GB/T 31467.3 及其第1 号修改单的疲劳损伤谱。

若R=0,表示该标准与GB/T 31467.3 的强度在该频率点一致;若R>0,则比GB/T 31467.3 强R个数量级;若R<0,则比GB/T 31467.3弱R个数量级。

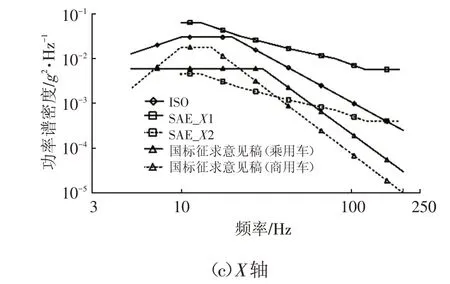

因大多数电动汽车的动力电池包系统安装在乘员舱下部,这里GB/T 31467.3 在Y轴标杆的均方根值取0.95g。图5 给出了国家标准相对于GB/T 31467.3 比值的数量级对比结果。

图5 国家标准FDS的数量级对比

由图5可知,与GB/T 31467.3相比,GB/T 31467.3第1号修改单在整个频带内全面弱化,尤其是20 Hz以上,平均弱化3~4 个数量级。国标征求意见稿首次区分了商用车与乘用车在低频与高频的不同激励水平,商用车更注重低频成分,乘用车更注重高频成分。国标征求意见稿除20~24 Hz 外,整个频带上较GB/T 31467.3 弱化1~2个数量级。需要注意的是,国标征求意见稿商用车标准在20 Hz 时,X与Y向均较GB/T 31467.3 强约1.5 个数量级。另外,在20 Hz 以下,国标征求意见稿商用车标准比乘用车标准强约1 个数量级,而20 Hz 以上恰好相反。

综上,国标经历了从较为严格的GB/T 31467.3,到全面弱化的过渡时期GB/T 31467.3第1号修改单,再到比较适中的国标征求意见稿的变化过程。换言之,仅从通过国家标准的角度考虑,相较于目前大多数电池包企业所采用的GB/T 31467.3,采用国标征求意见稿可适当弱化电池包结构设计,以达到轻量化、提高电池能量密度的目的。例如,对于商用车电池包,一般要求电池包第1 阶模态频率高于35 Hz,而由图4 可知,GB/T 31467.3 在35 Hz 时的FDS与国标征求意见稿在30 Hz 时的FDS一致,即采用国标征求意见稿时,电池包的第1 阶模态频率高于30 Hz 即可。但必须要强调的是,国标征求意见稿强化了商用车在20 Hz 左右以及乘用车在24 Hz 左右的振动水平。因此,在进行动力电池包结构设计时,假定按1.5 倍频率避开共振,商用车与乘用车动力电池包的第1 阶固有频率分别应高于30 Hz和36 Hz。

6 结束语

本文整理了目前动力电池包系统振动相关的主流标准,为定量分析各标准在不同频带上的强度,计算了各标准的疲劳损伤谱,讨论各标准在不同频带上的严苛程度。针对动力电池相关的3个标准,分别计算了FDS关于GB/T 31467.3 比值的数量级,结果表明:与GB/T 31467.3相比,其第1号修改单在整个频带内全面弱化,尤其是20 Hz 以上频带;《电动汽车用锂离子动力蓄电池安全要求》征求意见稿较GB/T 31467.3 也有一定弱化,采用时可适当弱化电池包结构设计,以达到轻量化、提高电池能量密度的目的。但要注意的是,《电动汽车用锂离子动力蓄电池安全要求》征求意见稿强化了商用车在20 Hz左右以及乘用车在24 Hz左右的振动水平。