基于物联网离散模型的能效关键指标预测*

潘 琛,杨瑞丽

(商丘工学院信息与电子工程学院,河南商丘476000)

1 引言

物联网是在计算机互联网的基础上,利用RFID、无线数据通信等技术,构造一个覆盖世界上万事万物的“Internet of Things”[1]。物联网在制造业中有广泛应用,尤其是在产品智能化、生产过程监控与管理,智能制造及智能物流等几个方面,而离散制造业是我国制造业的重要组成部分,离散制造系统的能效评价对于构建绿色制造,实现科学发展观具有十分重要的现实意义。目前我国离散制造系统存在自动化程度低、涵盖范围小、能效优化差等问题,导致离散制造业进行能效综合评价是亟待解决的问题[2-3]。离散制造业伴随着各技术领域的发展,也逐渐进入信息化的时代,其中离散制造系统能效分析和能效优化模块是信息化过程中非常重要的环节。

离散制造系统中能耗部门比较多,会涉及多个层次,对离散制造业生产车间进行能效评价,可以综合全面的体现其具体能耗水平。另外,离散制造系统的能效预测也是节能任务中非常关键的一个环节,我国也制定了企业加工设备能效评价和生产环境评价的标准,将来会率先对用能水平落后的加工设备进行逐步的淘汰。因此,对设备进行能效预测是十分有必要的。

2 能耗集成化数学模型

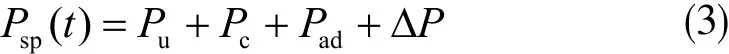

离散制造系统制造车间消耗的能量大都集中在产品加工的过程中,因此生产加工的能耗是其最主要的一个环节。离散制造系统制造车间的加工过程如图1所示,其中不同的生产任务有不同的加工工序,一个加工过程会有多个设备共同完成,生产加工过程中会通过多个工序与设备来适配。

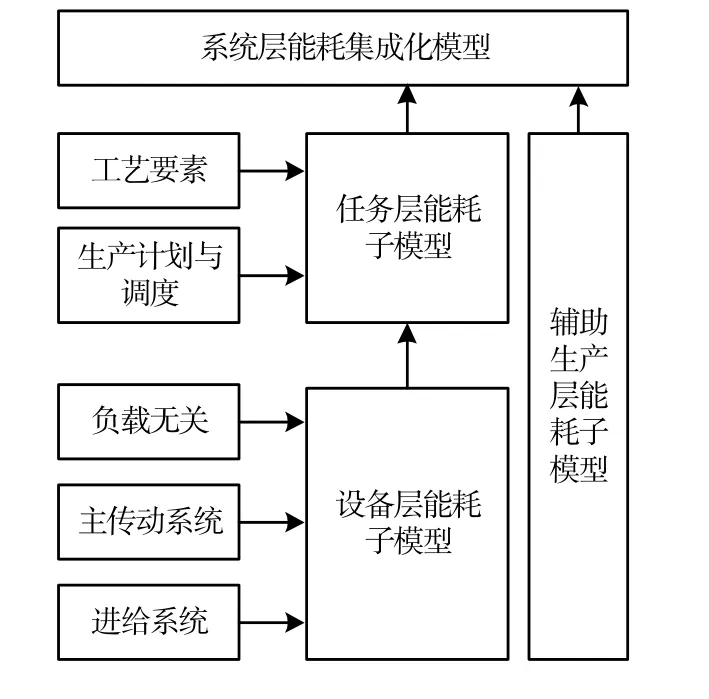

离散制造系统中,不一样的加工工序、生产调度计划、加工设备等都会使得作业车间的能耗改变。离散制造系统层的能耗主要分为三个层次:设备层、任务层和辅助生产层,它的能耗模型如图2所示。以单位产品的一个制造过程为一个周期,先假设整个产品制造过程有n个流程任务,不同的工序共有m个加工设备进行完成,并且辅助的生产系统有M个辅助能耗系统去组成。

图2 离散制造系统能耗模型图

2.1 设备层能耗子模型

在离散制造系统中,加工设备的能源消耗主要用于主轴和伺服电机的运转,其余消耗的能量主要用于辅助生产运行的设备等,文献[3]强调了主传动加工设备和伺服电机的能耗占大部分加工车间的能耗。以下从负载无关模型、主传动模型和进给系统三个方面来介绍能耗子模型:

1)负载无关能耗模型

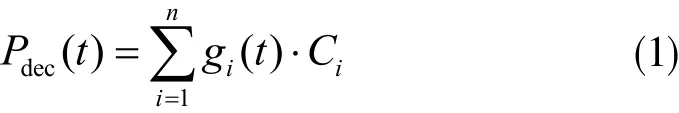

制冷设备、液压设备和切削油泵等辅助性的设备都是负载无关消耗的能耗,所占能耗比重较小,负载无关的能耗受到辅助运行设备的运行时间和功率的影响,其能耗表达式为:

式中Pdec表示负载无关的总能耗,Ci表示第i个负载无关设备的功率值,可当作不变值。其中设备的运行状态用gi来表示,在运行时为1,在空闲为0时,其能耗表达式为:

2)主传动系统能耗模型

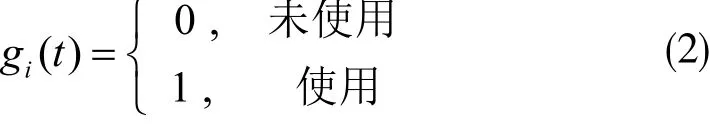

加工过程中主传动系统的能耗是最主要的设备能耗。能耗主要有变频器、电机损耗和机械传动摩擦损耗三个来源,在整个加工过程中,输入功率Psp在将能量输出到切削加工区域去实行加工任务之前,需要经过上述的三个损耗来源,其能耗表达式为:

式中ΔP为变频器损耗,Pu为空载功率,Pc为切削功率,Pad为附加载荷损耗。

3)进给系统能耗模型

每个零件的加工过程中需要经历不同的刀具以及不同的设备来执行配合,刀具和设备的动力源自于加工系统中的进给子系统,进给系统的能耗与加工任务有着很大的关联性,其具体表达式为:

式中Paxu为进给系统的输出功率,Paxc为进给系统的空载功率。

2.2 任务层能耗子模型

在离散制造系统任务层中,研究任务层的能量消耗对于整个作业车间的能量消耗举足轻重。加工订单中包含了多个生产要素,如加工工艺路线、加工工艺参数等,这些生产要素都会引起生产过程中任务层的能耗差异。以下从生产工艺要素、生产计划和调度方案来叙述任务层的能耗子模型。

1)工艺要素的能耗模型

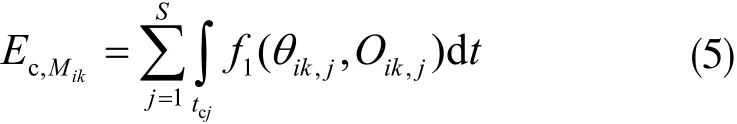

先建立工艺要素与切削能耗之间的模型,将加工任务i的某一工序Pik作为其节点,假设Mik表示当前生产加工任务中的机械设备,其中{θ1,θ2,...,θi}表示为加工任务中的加工运行参数,{O1,O2,...,Oi}为具体加工工艺路线,具体工艺要素能耗模型为:

其中i为加工任务,k表示工序数,j是工序的工步数。

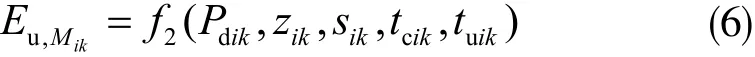

2)生产计划与调度能耗模型

在生产过程中,设备空载时间的差异会影响设备的能耗。设备空载表达式为:

其中Pdik表示第k台设备的空载额定功率,sik表示加工批次的大小,加工任务个数用zik来表示,tcik表示第k台机床加工第i道工序的标准时间,第k台机床上空载时间是会受到影响的变量,用tuik来表示。由上所得,离散制造任务层的能量模型Etask的表达式为:

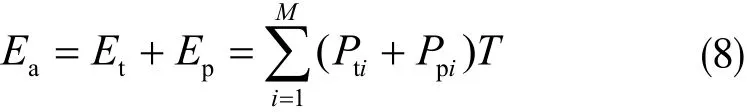

2.3 辅助生产层的能耗子模型

离散制造系统中,辅助生产层的能耗任然存在,进行生产能耗的量化分析也应该将其考虑进去。设M个辅助生产能耗子系统组成辅助生产系统,在相同的时间内,如果辅助生产条件不变的化,那么辅助生产设备的能耗将不会明显变化,可以帮他当作常数。辅助生产层的能耗自模型为:

式中Ea表示整个辅助生产层的能耗,零部件之间的运输设备总能耗用Et来表示,Pti表示零部件在运输时运输设备的额定功率,Ep表示辅助生产层里面所有设备消耗的能耗,Ppi表示辅助生产层里面所有生产设备的具体额定功率,T为给定加工区间内各设备运行的时间。

从离散制造系统层能耗集成化模型可知实时变化设备能耗是能耗之本,而其直接获取有效加工效率则非常困难。加装传感器价格昂贵。并且影响生产精度,故在此提出一种能效关键指标辨识方法,用于预测加工效率。

2.4 设备层能效及有效功率预测模型

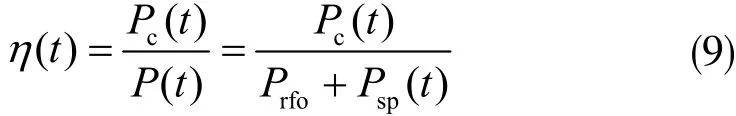

以机床加工为例,设备主要是指生产车间的加工机床,机床在加工零件时会在机床照明、材料切除能量等方面存在消耗。而真正有效的能量是材料切除能量。设备层能量效率可以定义为输出功率与输入功率的比值[4],设备层的能效则为切削功率与输出功率之比值,即:

其中P(t)表示输入功率,Pc(t)表示切削的功率,Prfo表示固定能耗,Psp(t)表示机床加工时的输入功率。

由式(9)可以看出,此效率表示机床的瞬时效率。对机床来说,这只是瞬态能量效率。企业则重视某一加工时段T或是完工某一工序时该机床的能量效率,因此设备层能效应可以定义为机床有效的用于材料切除的能量Ec和机床消耗的总能量E的比值,即:

其中tb是开始时间,te是结束时间。削功率Pc(t)可以通过直接安装力传感器来采集,但是这样的做法会引起加工机床在加工时转向不精确等问题。针对此问题,此处提出变遗忘因子算法,用来估计附加载荷损耗系数,进而以此为基础估计出切削功率。

加工机床的输入功率主要分为三大部分:Pu(t),Pc(t)和Pad(t),它们之间的关系如下式:

式中Pu(t)指加工机床的空载功率,Pad(t)指加工机床的运行负载损耗。

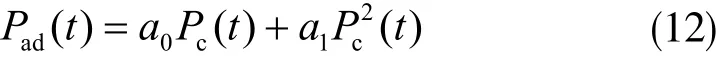

附加载荷损害是有电机损耗、机械损耗和电能损耗组成的,并且附加载荷损耗是切削能耗的二次函数[5],具体为:

其中a0和a1是附加载荷损耗系数。

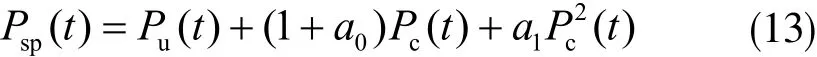

从式(11)和(12)可以得出:

式(13)可进一步转换以求出切削功率,其式为:

其中Psp和Pu可以通过智能电表和功率传感器获取,但a0和a1不能通过测量来取得,此处采取变遗忘因子算法来估计其附加载荷损耗系数。

3 基础加工数据的获取

由式(14)的预测模型可以看出,要求取切削功率,需要知道加工机床的Prfo、Pu和Psp等数据。

加工机床固定能耗Prfo的获取,是在机床完全准备好的情况下,主机、外设单元驱动器机床控制器和其电机开启,但其加工机床主轴与进给电机并没有运动时的功率值。在离线非加工状态下获取机床功率值,放入数据库中。

空载功率Pu是在测量不同加工转速下的加工机床空载功率,记录在基础数据库中。

主轴的输入功率Psp通过功率传感器测量,并将得到的输入功率放入数据库中。

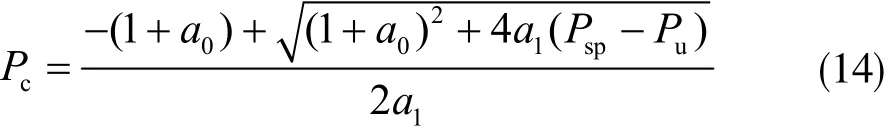

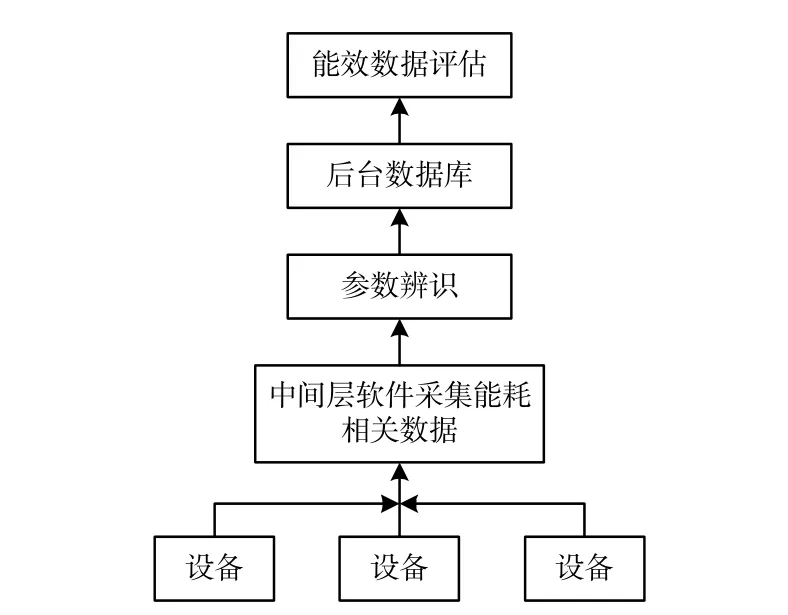

所提出的变遗忘因子递推辨识算法解决了载荷损耗系数的获取困难的问题。使用西门子机床提供的OEM软件来采集加工机床的基本能耗数据,计算出加工机床的切削功率[5],其中载荷损耗系数的辨识是采用变遗忘因子递推辨识算法估算求出的,最后按照能效模型式(14)求取机床的切削功率。获取系数的框架如图3所示。

图3 基础数据/参数获取框架

4 基于变遗忘因子的参数辨识方法

最小二乘算法是高斯在研究星体运动轨道的预报研究工作中提出来的,它是估计理论的基石。但是随着数据增长,算法中的协方差矩阵P(k)将趋于零,致使最小二乘算法逐步出现数据饱和的情况。变遗忘因子辨识算法就是为了克服这一类数据现象从而提出辨识算法,它的基本思想就是对旧数据加入变遗忘因子,增加新数据在协方差矩阵P(k)中的占有量。

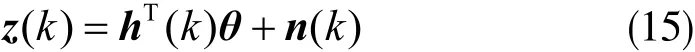

变遗忘因子法采用下列辨识模型:

其中:

z(k)表示系统输出,h(k)表示可以观测的数据向量,n(k)表示系统噪声。

取k=1,2,...,L。L表示数据的长度。公式(15)可变换为线性方程组:

其中:

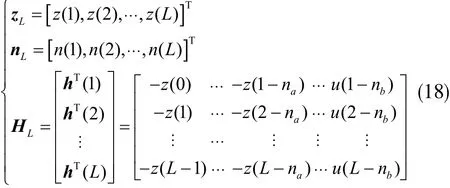

取准则函数为:

式中μ为遗忘因子,其取值范围为0<μ<1。遗忘因子的作用是提升新数据在协方差矩阵P(k)中的信息量。当k=1时,衰减率是μL-1;当k=L时,衰减率为1,即是说,当前的数据是不衰减的。

将公式(19)写成写成二次型:

其中HLθ为系统模型输出,J(θ)时用来比较模型系统输出和系统模型输出的相近度。通过把准则函数J(θ)极小化,然后获取系统模型的估计参数θˆ,从而使模型输出更加逼近实际值。

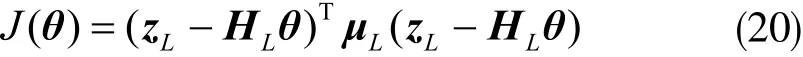

K时刻参数的估计值为:

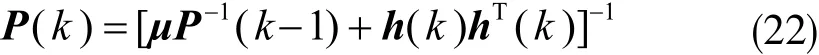

令K(k)=P(k)h(k),则可以推导出如下的基于变遗忘因子递推辨识算法:

协方差矩阵P(k)的在辨识算法中积累辨识数据的信息总量,但是随着辨识不断进行,新数据不断产生,旧数据在P(k)中也越积越多,当达到某个程度,旧数据会将P(k)填满,使其趋于饱和,最小二乘法最终会出现辨识结果准确度不高的问题[6]。通过引入遗忘因子,即是为了降低旧数据的占有量。

5 设备能耗关键参数的辨识

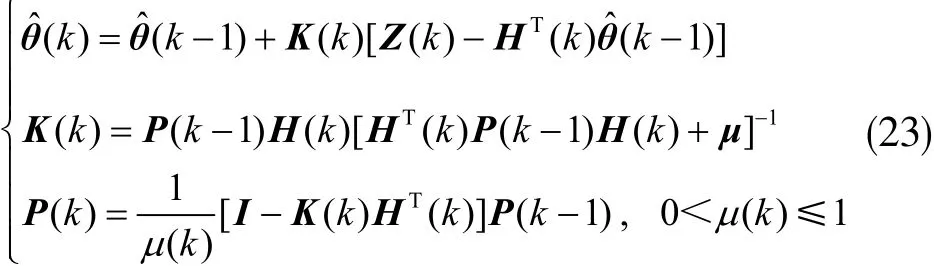

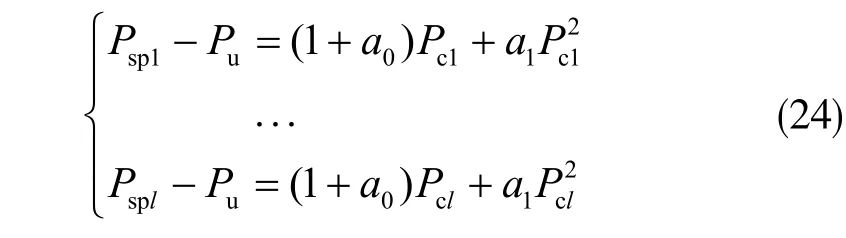

使用变遗忘因子算法来求取加工机床加工时的载荷损耗系数。首先采集加工设备在一定主轴转速下的Pu(t),然后制定在相同转速下不同切削量的多个加工方案,测取多组Psp(t)与Pu值,按照式(13)得到如下的含l个方程的方程组:

式(24)整理成矩阵形式,具体为:

经过变遗忘因子递推辨识算法估算出载荷损耗系数,具体见式(23)。

变遗忘因子μ(k)=μ0μ(k-1)+(1-μ0),式中μ0=0.99,μ(0)=0.95。μ的取值对算法的性能有直接影响,μ值增大,算法的鲁棒性增强,但跟踪能力下降;μ值减小,算法的鲁棒性下降,跟踪能量增强,对干扰更为敏感[7]。μ在通常情况下的取值范围为0.95~0.99。

在获得了Psp、Pu与a0、a1后,就可以根据公式(14)来预测出t时刻的切削功率Pc(t)。然后根据智能电表求取公式(9)分母中的和固定能耗Prfo,此时即可求取离散制造系统的能量效率η(t)。

在加工机床的切削参数一样前提下,通过实验验证,结果表明其估计误差在±5%以内,然而文献[8]传统的方法其误差在10%以上,因此,本算法更加接近真实值。

6 结束语

在物联网的多智时代,如何改善制造业的能效评价体系一直是研究学者所关注的重点。离散制造能效评价中,关键难点是车间生产现场的设备能效的有效获取。针对设备层能效直接获取困难,提出了基于参数辨识的设备能耗预测方法,利用测量获取的设备总功率和主轴实时功率,采用基于变遗忘因子递推辨识算法来估计设备加工能耗模型中的关键参数,基于能耗集成化模型预测出有效加工功率,最终可以求取其能效。实验表明,通过有效获取加工设备参数,所提算法很大程度上改善了生产能效,为企业进行能效优化提供了重要参考。