基于30CrNi2MoVA的激光熔化沉积工艺参数研究

向枭,王敏,殷鸣,谢罗峰*,,殷国富

基于30CrNi2MoVA的激光熔化沉积工艺参数研究

向枭1,王敏2,殷鸣1,谢罗峰*,1,殷国富1

(1.四川大学 机械工程学院,四川 成都 610065;2.中国兵器装备集团自动化研究所,四川 绵阳 621000)

使用30CrNi2MoVA钢粉末在激光熔化沉积设备上进行了相应的工艺研究,探索了激光功率与扫描速度对沉积层宽度和高度的影响,并对工艺参数与沉积尺寸进行了回归分析,建立了相应的回归模型,确立了工艺参数对沉积尺寸的影响规律。其中激光功率与沉积层的高度、宽度呈正相关,而扫描速度与沉积层的高度、宽度呈负相关。根据沉积层尺寸的标准差和沉积质量对线能量密度进行分析,发现值在85~200 J/mm沉积质量较好。在获取沉积尺寸过程中,采用了激光轮廓仪进行测量,其优点在于获取数据量大且精度较高,可为沉积质量判断、尺寸预测等进一研究提供充足数据。

激光熔化沉积;30CrNi2MoVA钢;工艺参数;回归分析

激光增材制造[1](也称激光3D打印)是一种快速成形技术,其常见的主要有以送粉为特征的激光熔化沉积技术(Laser Melting Deposition,LMD)和以粉末铺床为特征的选区激光熔化技术(Selective Laser Melting,SLM)。其中激光熔化沉积技术具备成形速度快、柔性化程度高、成形性能好等众多优点,已经被广泛地应用于各个行业,例如汽车、船舶、军工和航空航天等[2-3]。

30CrNi2MoVA作为一种合金结构钢,具有屈服强度高、淬透性好以及力学性能优良等优点,被广泛应用在兵器零件装备制造行业[4]。近年,随着激光增材制造逐步发展,大量金属材料被尝试应用于激光熔化沉积制造[5-8],30CrNi2MoVA作为一种极具工业生产价值的金属材料,在激光熔化沉积制造中有着巨大的研究价值和应用前景。

工艺参数通常是在沉积开始之前预先设置,在激光熔融沉积制造中至关重要。工艺参数涉及范围极广[9],其中对沉积层影响最大的为激光功率与扫描速度。本文设计了相关工艺试验,基于工艺参数和沉积尺寸建立了回归模型,探究了30CrNi2MoVA沉积过程中的相关规律,结合能量密度对沉积质量进行了进一步分析,为后续研究30CrNi2MoVA提供了试验基础与参数指导。

1 试验方法

1.1 试验材料

试验使用的30CrNi2MoVA合金粉末各化学成分所占质量比如表1所示,为保证加工过程中粉末运输均匀流畅,所制粉末粒径主要为60~167 μm,其粒径具体分布为10=60.8 μm、50=108 μm、90=167 μm。30CrNi2MoVA合金粉末颗粒形貌如图1所示,基本呈球状或近球状,因为该材料的制粉工艺还不是十分成熟,可发现粉末颗粒中存在少量卫星粉。

表1 粉末化学元素成分表

图1 30CrNi2MoVA粉末形貌

试验前将金属粉末放置在120℃的密闭真空环境中大约120 min进行干燥处理。试验所选用的基板为Q235钢,长宽高尺寸为300 mm×200 mm×10 mm,试验前需用800目砂纸对基板表面进行打磨以去除氧化膜,再用乙醇和丙酮擦拭基板表面并将其风干。试验过程中使用的稀有气体为氩气。

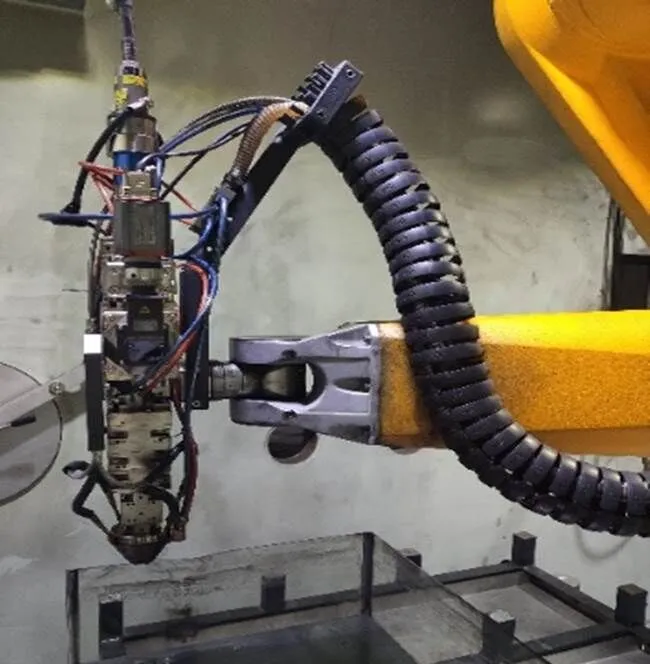

1.2 试验设备

激光沉积增材制造试验设备主要由激光器、机器人、送粉器、集成打印头等几部分构成。激光器选用德国TRUMPF公司的TruDisk 4006光纤激光器,连续可调的功率范围为80~4000 W,激光恒定功率可控制在±1%,波长为1030 nm,最小光纤直径为600 μm。激光沉积试验过程中采用机器人控制激光加工系统的运动,因为机器人灵活度高且便于控制,同时具有很好的重复和定位精度。试验所采用的是瑞士Staubli集团所生产的型号为RX-160的六轴工业机器人。送粉器采用的是南京中科煜宸激光技术有限公司研制的RC-PGF-D双筒双控式送粉器,其上端配有两个既可独立又可联动运行的透明粉筒,盛粉量为1.5 L/筒,送粉粒度范围10~200 μm,载气流量1.3~10 L/min,粉末输送量2.3~25 g/min,送粉量误差±0.1%,且支持两种粉末同时工作。打印头是采用德国普雷茨特(Precitec)研制的同轴熔覆式打印头,型号为Cladding Head YC52,最大激光功率6000 W,工作间距为12~14 mm,最小粉末焦距直径为0.7 mm。同时具有各种传感器接口,便于添加各类型传感对激光沉积过程实施监测。激光设备如图2所示。

图2 激光沉积设备

1.3 试验设计

激光熔化沉积是一个逐层叠加的制造过程,故单道沉积的质量尤为关键。试验采用单道沉积试验研究工艺30CrNi2MoVA激光熔化沉积工艺参数,探讨主要工艺参数对熔池宽度、熔池高度的影响,建立相应的经验模型,模型输入变量为激光功率、扫描速度,输出变量为熔池宽度、熔池高度,并分析各种参数下沉积层的沉积质量。

本次试验包含两因素五水平的单道沉积试验,如表2所示。

表2 工艺参数各水平值

主要针对激光功率与扫描速度对沉积状态的影响,因为因素不多,采用完全试验设计,共25组。单道沉积的长度均为50 mm,各单道间距为10 mm。试验中其他参数均不变化,光斑直径为3 mm,送粉量为1.5 r/min(约为15 g/min),载气速度为6 L/min。

根据上述试验结果,采用相应的回归方程,对单道沉积宽度和高度进行回归分析,并建立回归模型。同时,设计了单变量工艺参数验证回归分析模型的正确性,验证试验参数如表3所示,其余参数均不变化。

表3 验证实验参数

2 分析与讨论

2.1 参数测量

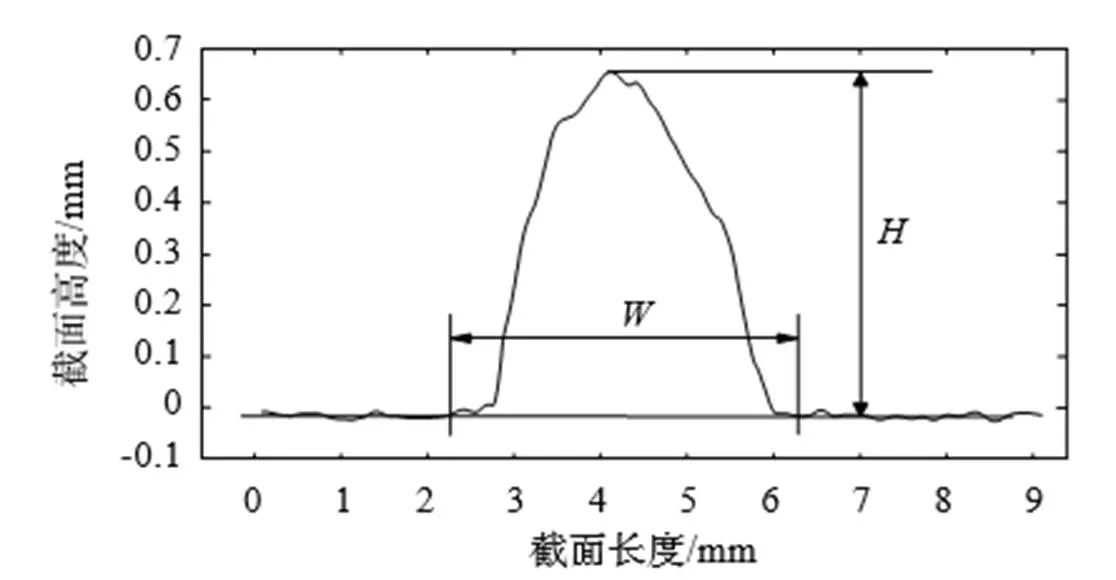

单道沉积的表面尺寸(高度、宽度)的测量通常采用游标卡尺等工具,但试验过程中为了获取大量精确的表面尺寸数据,于是采用了激光轮廓测量仪。

激光轮廓测量仪具有非接触、测量速度快、稳定性好、精度高等优点,广泛应用于精密测量领域。试验中选用的是日本基恩士公司研制的LJ-V7060超高速激光轮廓测量仪(图3),其光源为蓝色半导体激光,波长为405 nm,重复精度轴方向可达0.4 μm,轴方向为5 μm。取样频率高速模式下最快为16 μs,高性能模型下则能达到32 μs。

图3 基恩士LJ-V7060激光轮廓仪

测量时将激光轮廓测量仪固定在、、三轴电动位移平台上,单道沉积后的基板被放置稳定在旋转平台上,且使基板与激光轮廓测量仪相互平行。激光轮廓测量仪发出的激光垂直于沉积轮廓,扫描出该单道沉积的截面轮廓。根据得到的沉积截面轮廓,测量出该截面沉积的宽度和高度。如图4所示,先拟合基板作为基准,沉积高度为最高点与拟合后基板的距离,沉积宽度为沉积两侧分别与基板交点的距离。

图4 测量示意图

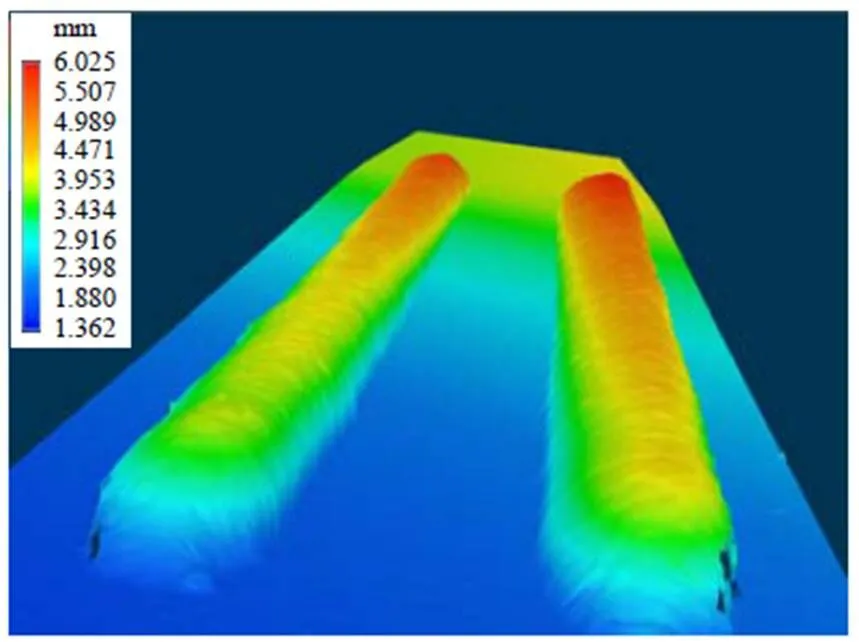

激光轮廓测量仪的序列扫描功能可获取足量的尺寸样本,试验中设置轮廓测量仪扫描频率为1000 Hz,电位移平台的位移速度为18 mm/s,即长度50 mm的单道沉积轨迹可得2778个均匀分布的截面轮廓,可从每个截面轮廓中测量出沉积的高度和宽度,同时可通过自带软件将这些截面拟合成三维模型,如图5所示。

图5 单道沉积三维图

2.2 回归分析

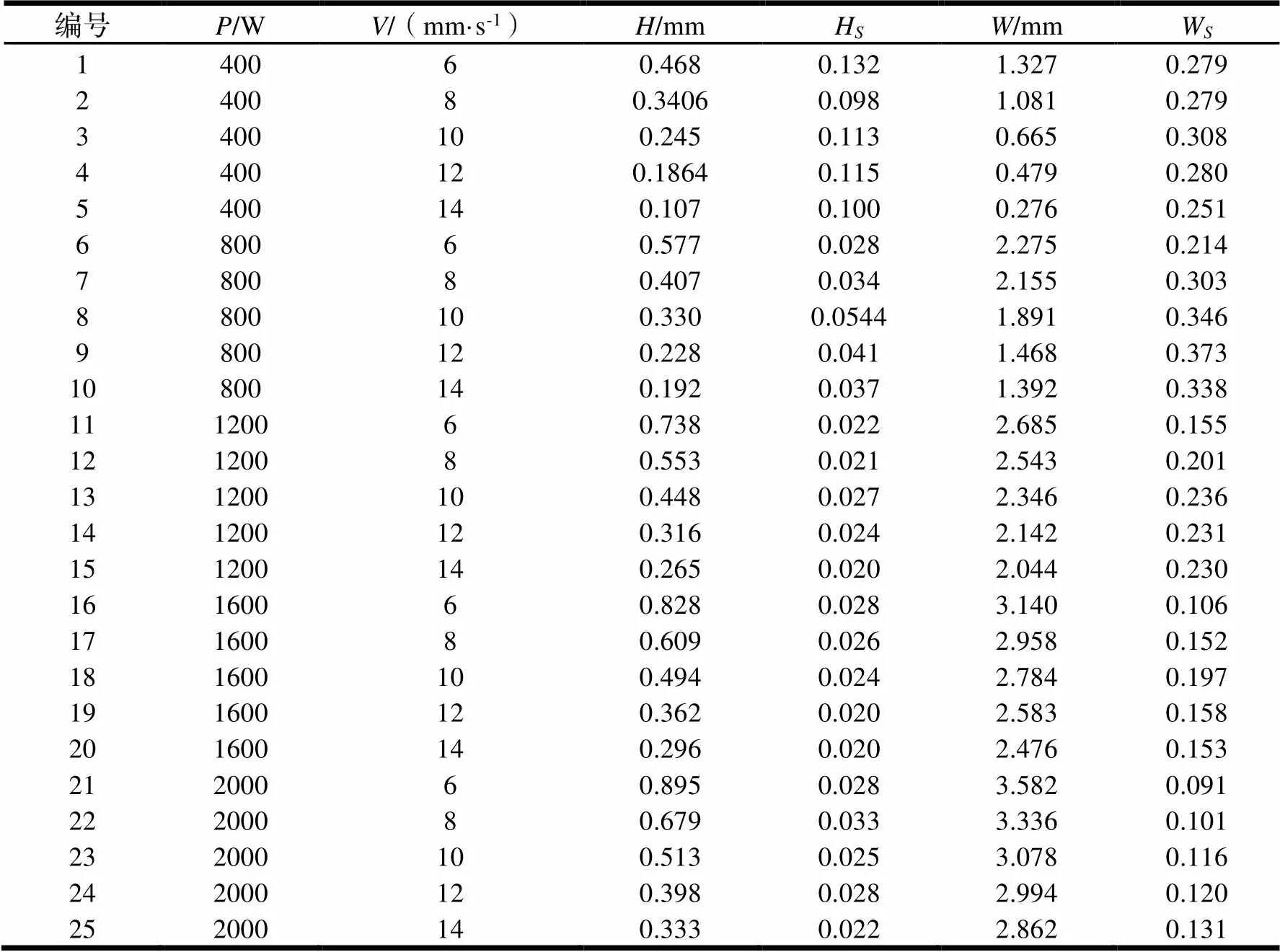

采用激光轮廓仪测量参数如表4所示,沉积高度和沉积宽度均为激光轮廓仪扫描的沉积层稳定段轮廓平均之后所得,沉积高度标准差H和沉积宽度标准差W均为上述轮廓计算所得,计算公式为:

表4 单道沉积测量参数

采用MATLAB对激光功率和扫描速度与单道沉积宽度和高度进行回归分析[10]。分析结果显示,激光功率和扫描速度可以很好地预测单道沉积的高度和宽度,模型拟合度良好,其回归模型为:

根据上述回归方程绘制相应的回归模型图,如图6所示。从图中可发现随着激光功率的增加、扫描速度的减小,单道沉积的宽度和高度都会增加。证明基于30CrNi2MoVA材料单道沉积的高度和宽度皆与激光功率呈正相关,与扫描速度呈负相关。

2.3 模型验证

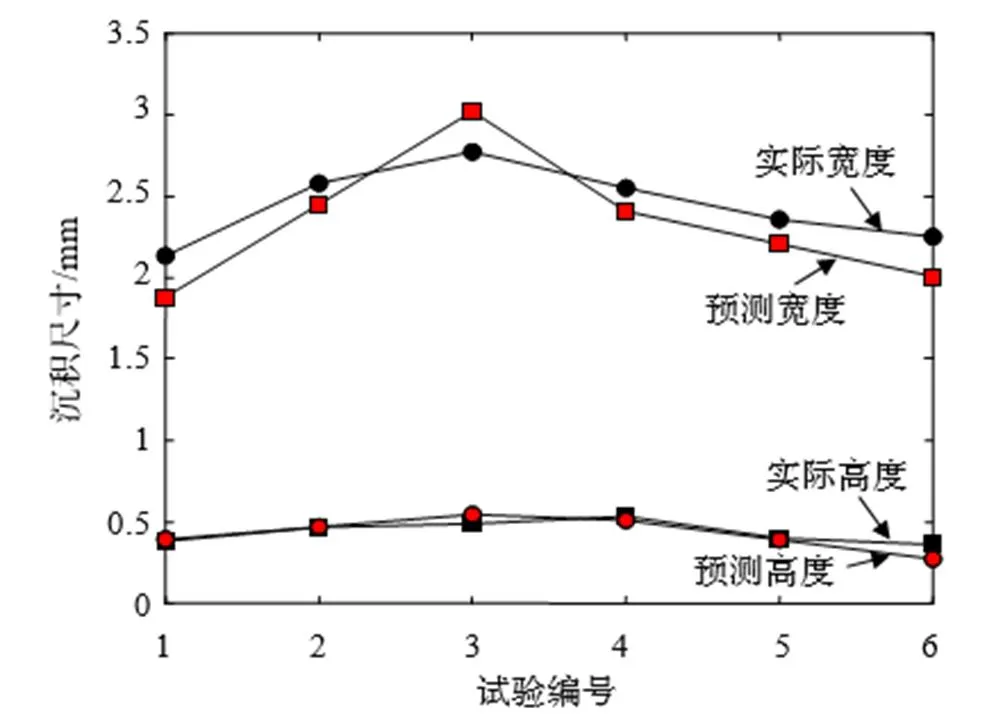

表5为验证试验结果,其测量方法与上述过程相同,验证结果表明各工艺参数对宽度和高度的影响趋势与回归分析预测模型相同,单道沉积的高度和宽度与激光功率呈正相关、与扫描速度呈负相关,验证了回归分析模型所得结果的正确性。

图6 回归模型图

表5 验证单道沉积测量参数

将验证试验所得单道沉积的尺寸数据与利用方程回归模型所预测的沉积尺寸数据进行比较,如图7所示。在考虑沉积过程中可能出现的不稳定性以及测量误差的基础上,单道沉积的尺寸回归模型具有较好的准确性。从图7发现高度模型预测的准确度比宽度模型预测的准确度要好,同时从表4和表5中,发现沉积高度的标准差远小于沉积宽度的标准差,证明沉积过程中高度尺寸表现得更加稳定,更有利于回归模型对其进行预测。综合研究高度、宽度回归预测模型的相关系数和图7中高度、宽度的变化趋势,可发现工艺参数激光功率、扫描速度的变化在沉积宽度尺寸上表现得更明显。

2.4 单道沉积质量分析

由表4可看出,功率为400 W、800 W时,除试验编号6、7外,其标准差偏高,证明加工过程中沉积单道尺寸不稳定。其具体表现如图8所示,可发现因为激光功率过低导致粉末完全熔化,形成的沉积层处于不稳定状态。

试验编号6、7和11~25沉积层尺寸标准差较低。图9为编号18的沉积层,整个沉积层较为稳定,沉积质量良好。但其中有一些沉积层,虽然标准差较低、沉积过程稳定,但沉积状态却不适合应用沉积成形。图10为编号21的沉积层,宽度为3.58 mm,远大于光斑直径3 mm,且对周围大范围区域产生了明显的影响,故该类参数也应予以排除。

图7 验证试验实际尺寸与预测尺寸

图8 不稳定单道沉积层

图10 过熔单道沉积层

图11 沉积内部缺陷

根据线能量密度公式=/,计算出每组试验相应的线能量密度[11]。结合沉积尺寸稳定性(宽和高的标准差)与沉积层的质量,绘制出沉积状态与能量密度的相关图,如图12所示。从图中可发现线能量密度为85~200 J/mm时有较好的沉积效果。当<85 J/mm时,会出现粉末熔化不完全的现象,影响沉积尺寸与沉积质量。而>200 J/mm则容易导致金属粉末过度熔化,沉积尺寸偏大,且热影响区范围过大,不利于搭接和上层沉积。

图12 能量密度分布图

3 结论

基于30CrNi2MoVA进行工艺试验研究,主要分析激光功率和扫描速度两种工艺参数对沉积尺寸的影响:激光功率和扫描速度对沉积层的宽度和高度都产生了显著影响,其中激光功率与沉积层的高度、宽度呈正相关,而扫描速度与沉积层的高度、宽度呈负相关。沉积宽度尺寸较沉积高度尺寸对激光功率和扫描速度的变化表现得更加敏感,而沉积过程中沉积高度则表现更加稳定。通过回归分析分别建立了沉积层宽度和高度的线性预测模型。

采用了激光轮廓仪对沉积层外形尺寸进行测量,该测量方法能够快速获取大量的沉积表面信息,可为沉积质量判断、尺寸预测等进一研究提供充足数据。本文计算了相应沉积层外形尺寸的标准差,判断熔融沉积的稳定性,结合沉积层的外部质量和内部质量,对能量密度进行了分析,发现线能量密度为85~200 J/mm时可以得到较好的沉积效果。

[1]彭谦,董世运,闫世兴,等. 激光熔化沉积成形缺陷及其控制方法综述[J]. 材料导报,2018,32(15):157-162,173.

[2]Wei Gao,YunboZhang,Devarajan Ram-anujan,et al. The status, challenges, and f-uture of additive manufacturing in engineering[J]. Computer-Aided Design,2015(69):65-89.

[3]巩水利,锁红波,李怀学. 金属增材制造技术在航空领域的发展与应用[J]. 航空制造技术,2013(13):58-63.

[4]薛育强,史颖,李耀东,等. 30CrNi2MoVA钢的热处理工艺探讨[J]. 热加工工艺,2011,40(16):185-186.

[5]LeiD,DongdongG,DonghuaD,etal. Relation of the rmal behavior and micros-tructure evolution during multi-tracklase rmelting deposition of Ni-basedmaterial[J]. Optics & Laser Technology,2018(108):207-217.

[6]ChunL,ShiyuM,XueL,etal. Microstructures and properties of 80W-20Fealloys prepared using lasermelting deposition process[J]. International Journal of Refractory Metals and Hard Materials,2018(77):113-119.

[7]Xiaohong Zhan,Chaoqi Qi,Zhuanni G-ao,etal. The influence of heat input on microstructure and porosity during laser cl-adding of Invar alloy[J]. Optics & Laser Technology,2019(113):453-461.

[8]Li Y,Dong S,He P,et al. Micro-structure characteristics and mechanical properties of new-type FeNiCr laser cladding alloy coating on nodular cast iron[J]. Journal of Materials Processing Technology,2019(269):163-171.

[9]Król, M.,Dobrzański L.,Reimann, I. C. Surface Quality in Selective Laser Melting of Metal Powders[J]. Archives of Materials Science and Engineering,2013,60(2):87-92.

[10]徐丽丽. 基于熔池监控的激光熔覆制造成形精度控制研究[D]. 沈阳:沈阳航空航天大学,2018.

[11]Wang L,Wei QS,Shi YS,etal. Experimental Investigation into the Single-Track of Selective Laser Melting of IN625[J]. Advanced Materials Research,2011(233-235):2844-2848.

Process Parameters of Laser Melting Deposition Based on 30CrNi2MoVA

XIANG Xiao1,WANG Min2,YIN Ming1,XIE Luofeng1,YIN Guofu1

( 1.School of Mechanical Engineering, Sichuan University, Chengdu 610065,China;2.Automation Research Institute of China South Industries Group Corporation, Mianyang 621000,China)

This paper studied the process of laser melting deposition (LMD) equipment by using 30CrNi2MoVA steel powder and explored the influence of laser power and scanning speed on the width and height of deposition layer. Regression analysis was formulated to analyze the process parameters and deposition size. The corresponding regression model was established, and the influence law of process parameters on deposition size was assured. There is evidence of a positive relationship between the laser power and the height and width of the deposition layer, and a negative relationship between the scanning speed and the height and width of the deposition layer. According to the standard deviation of deposit size and deposition quality, the linear energy densityis analyzed, and it is found that the deposition quality is better in the range of 85~200 J/mm. To measure the deposition size, laser profilometer is used, which has the advantages of large amount of data and high precision, and can provide sufficient data for further study of deposition quality evaluation and size prediction.

laser melting deposition;30CrNi2MoVA steel;process parameters;regressionanalysis

TG142

A

10.3969/j.issn.1006-0316.2020.05.006

1006-0316 (2020) 05-0033-07

2019-11-21

国家自然科学基金(51705347);四川省重大科技专项项目(2020ZDZX0014)

向枭(1993-),男,重庆人,硕士研究生,主要研究方向为增材制造;殷国富(1956-),男,四川西充人,教授,博士生导师,主要研究方向为制造自动化、智能设计技术、CAD/CAM/CIMS。*通讯作者:谢罗峰(1991-),男,四川成都人,博士,助理研究员,主要研究方向为增材制造和熔池监控,E-mail:xielf@scu.edu.cn