柞水某地铁尾矿品位偏高机制工艺矿物学研究

赵红星,文 娅,胡航嘉,王闻单

(昆明有色冶金设计研究院股份公司,云南 昆明 650051)

0 引 言

柞水县独特的地质构造决定了其具有较好的成矿条件,历经漫长地质成矿作用而形成了较为丰富的矿产资源。由于柞水某地铁矿选矿厂所处理的矿石来自于不同区域,矿物的化学组成、粒度嵌布特性较为复杂。矿石中主要矿物有石英、磁铁矿及不同量的假象赤铁矿。不同类型的矿石具有不同的选择性磨矿作用,同时磁铁矿可导致磁性夹杂的产生,进而影响选别指标。另外,由于矿石嵌布特性比较复杂,采用现有的“磨矿—弱磁—强磁”工艺虽然可以分选此类铁矿石,但是尾矿中铁品位偏高,达16 %,造成一部分铁资源的损失。研究此尾矿中铁品位偏高的原因可以为金属回收率的提高提供重要借鉴,进而提高选厂的经济效益,同时也解决了尾矿大量堆存的问题以及由此所造成的环境污染。

取最终铁尾矿样品,通过化学多元素分析、X射线衍射分析和铁的物相分析以确定该铁尾矿中的主要成分、含量及其赋存状态。进行粒度分析和矿物的单体解离度分析以确定铁在某一具体粒级中的含量以及铁矿物和脉石矿物的单体解离情况,并进行单体解离度的计算,从工艺矿物学角度去分析铁尾矿品位偏高原因。

1 试验原料、仪器

1.1 试验原料

在选矿厂生产指标稳定时,针对最终铁尾矿取样,作为本试验的原料。

该铁尾矿为土灰色,由于其中含有水分,加之运输过程的挤压,导致样品呈现颗粒状、块状。首先对试验样品进行干燥和粉碎处理,即在通风处进行阴干,并用铁棒碾碎大块试样。对分散后的样品进行堆锥,混匀、缩分后制得样品,供后续试验使用。试样制备流程见图1。

图1 试样制备流程图Fig.1 Flow chart of sample preparation

1.2 试验仪器

试验所用仪器见表1。

表1 试验所用仪器

2 试验方法

2.1 化学多元素分析

化学多元素分析是对矿石中所含元素的定量分析,根据此结果可以确定在后续选矿作业时需要进行回收的元素,同时还可以判断需要除去的有害杂质。

2.2 X射线衍射分析

通过X射线衍射分析,可以获得样品的X射线衍射图谱,进而确定其物相组成。本试验采用的设备型号为X’Pert Powder,工作条件为:管电压60 kV,管电流60 mA,索拉狭缝0.04 rad。

2.3 粒度分析

粒度分析通常是指物料中某一粒级范围的颗粒占整个物料的质量百分比。铁尾矿的粒度分布严重影响后续的选别作业及其综合利用。本次试验采用筛析和水析的方法进行粒度分析,具有成本低、操作简单等优点。即让试样依次通过不同筛孔尺寸的标准筛,对分离后的每个粒级进行称重,计算产率,得出粒度分布。

2.4 单体解离度分析

单体解离是指有用矿物中不含脉石矿物,脉石矿物中不含有用矿物,两者达到完全解离的状态。将粒度分析后所得的每一粒级的试样缩分出一定量样品,直接在显微镜下进行测量,记录每种矿物单体颗粒的数量和连生体颗粒的数量,计算单体解离度。

3 试验结果与讨论

3.1 化学多元素分析结果

最终铁尾矿的化学多元素分析结果见表2。

表2 化学多元素分析结果

由表2结果可知,该铁尾矿中SiO2所占百分比为59.50 %,铁品位较高,达到了16.41 %,MgO含量为1.83 %,CaO含量为1.67 %,Al2O3含量为1.52 %,有害元素P和S的含量都很低。

3.2 X射线衍射分析结果

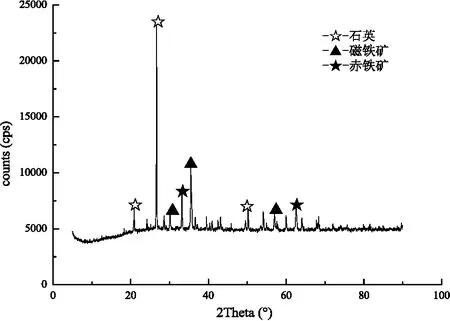

为确定铁尾矿的矿物组成,采用X射线衍射仪对铁尾矿样品进行X射线衍射分析,结果见图2。

图2 铁尾矿的X射线衍射图谱

由图2可知,石英的特征峰非常尖锐,同时还存在磁铁矿的特征峰、赤铁矿的特征峰,两种铁矿物的特征峰没有石英的特征峰尖锐。说明石英是该尾矿中的主要脉石矿物,其次还有一定的磁铁矿和赤铁矿矿物。

3.3 铁化学物相分析

为了确定尾矿中铁元素存在的相以及含量,对样品进行铁物相分析,结果见表3。

表3 铁化学物相分析结果

可见,该铁尾矿中的铁主要以磁性铁形式存在,其含量为9.31 %,铁占有率高达55.25 %。其次是以赤(褐)铁矿形式存在的铁,含量为4.87 %,铁占有率为28.90 %。硅酸铁中铁含量较低,为1.41 %,铁占有率为仅8.37 %。碳酸铁中铁含量和硫化铁中铁含量更低,分别为0.67 %和0.59 %。分析可知尾矿铁品位偏高的主要原因是磁铁矿和赤(褐)铁矿的存在,而碳酸铁、硫化铁和硅酸铁中铁含量都比较低,对尾矿铁品位偏高的影响很小。

3.4 粒度分析结果

为了研究铁尾矿矿样的粒度特性,采用筛分方法对最终铁尾矿矿样进行粒度组成分析,结果见表4。

表4 粒度分析结果

从表4可以得出,铁尾矿粒径分布比较分散,粒度较粗。-0.425+0.180 mm粒级产率最大,为36.57 %。+0.425 mm、-0.180+0.125 mm、-0.125+0.074 mm粒级产率相近,分别为15.66 %、19.13 %和19.79 %。-0.074mm粒级产率仅为8.85 %。随着尾矿粒级的不断变细,铁品位逐渐增大。+0.425 mm粒级铁品位为9.73 %,金属分布率仅为9.29 %。-0.425+0.180 mm粒级的金属分布率最大,为31.73 %,铁品位为14.24 %。-0.180+0.125 mm粒级和-0.125+0.074 mm粒级金属分布率分别为19.99 %和23.38 %。+0.074 mm粒级的累计金属分布率高达84.39 %。虽然-0.074+0.045 mm粒级和-0.045 mm粒级的铁品位较高,分别为28.55 %和30.53 %,但其金属分布率均较低,分别为12.18 %和3.43 %。因此,造成铁尾矿品位偏高的主要部分是粗粒级颗粒。

3.5 单体解离度分析结果

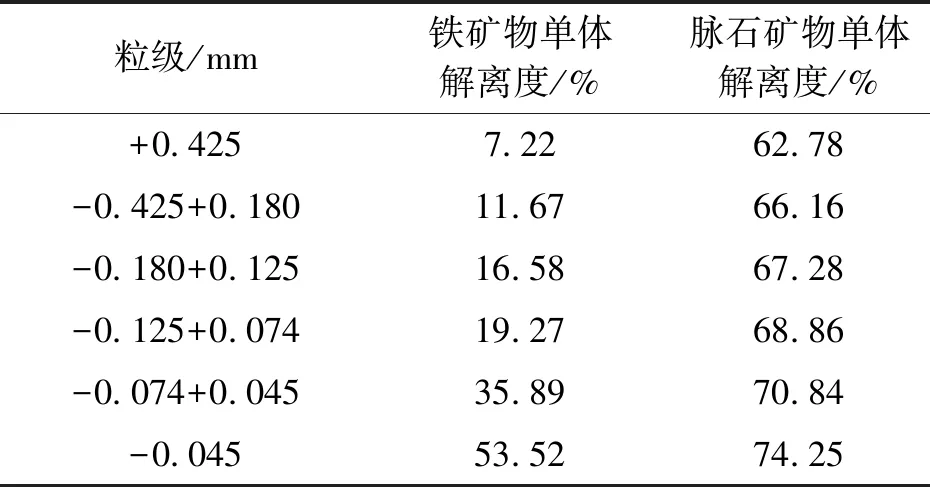

对最终铁尾矿进行了铁矿物和脉石矿物的单体解离度分析,结果见表5。尾矿的主要金属矿物为铁矿物,脉石矿物为石英。通过镜下观察可以发现,脉石矿物的单体解离较铁矿物颗粒更加充分。

表5 各粒级矿物的单体解离度结果

可见,无论是铁矿物的单体解离度,还是脉石矿物的单体解离度,单体解离度均随着粒级的不断减小而逐渐增大。+0.425 mm粒级中,铁矿物、脉石矿物的单体解离度最低,为7.22 %、62.78 %,说明该粒级中存在较多的连生体颗粒。-0.045 mm粒级中,铁矿物、脉石矿物的单体解离度最高,为53.52 %、74.25 %,说明该粒级中存在的连生体颗粒大量减少,解离情况好。结合表4可知,尾矿中-0.425+0.180 mm粒级产率最大,为36.57 %,金属分布率高达31.73 %,说明没有达到完全单体解离的铁矿物颗粒进入了尾矿,导致尾矿铁品位偏高。结合表3,最终铁尾矿中以磁性铁、赤(褐)铁矿形式存在的铁占有率分别为55.25 %和28.90 %,所以在后续处理过程中主要考虑回收尾矿中的磁性铁和赤(褐)铁矿形式存在的铁。

3.6 降低铁品位措施

根据以上分析结果可知,粗粒级是造成尾矿铁品位偏高的主要粒级。此粒级中存在没有完全单体解离的磁铁矿和赤(褐)铁矿粗颗粒,大量连生体颗粒进入尾矿,导致尾矿铁品位偏高。而此部分没有达到单体解离的连生体颗粒进入尾矿的原因可能是由于其粒度较粗,超过了磁选的有效处理粒度,从而进入到尾矿中。也有可能是磁性夹杂的作用,使得这些连生体颗粒被磁性颗粒包裹而进入精矿,导致精矿品位偏低,而尾矿品位偏高。因此,采取适当措施减少此部分没有单体解离的铁矿物颗粒进入尾矿中,同时避免磁性夹杂作用,是降低尾矿铁品位的根本途径。可选择将最终尾矿再磨后,使得大量连生体颗粒达到进一步单体解离,然后再返回到磁选作业进行有效选别。另外,可在磁选作业之前加入细筛再磨工艺,避免磁性夹杂作用,使连生体颗粒进入到尾矿产品中,再进行再磨再选,以达到降低尾矿铁品位的作用。

4 结 语

1)该铁尾矿中主要的铁矿物为磁铁矿和赤铁矿,其他矿物含量比较少。其中SiO2含量为59.50 %,铁品位高达16.41 %,有害元素P和S的含量都很低。

2)该尾矿中以磁性铁、赤(褐)铁矿形式存在的铁含量分别为9.31 %和4.87 %,铁占有率分别为55.25 %和28.90 %。造成尾矿铁品位偏高的主要部分是粗粒级颗粒,其中-0.425+0.180 mm粒级产率最大,为36.57 %,该粒级的铁品位为14.24 %,金属分布率为31.73 %,该粒级中铁矿物单体解离程度较低,存在大量连生体颗粒,这些连生体颗粒主要是磁铁矿和赤(褐)铁矿的粗颗粒。

3)可通过细筛再磨工艺和最终铁尾矿再磨再选工艺使连生体颗粒进一步达到单体解离,改善分选指标,提高铁元素的利用率。