纯电动客车板簧悬架异响分析及改进

陈毅超,张 鹍,陈青生,张海涛

(南京金龙客车制造有限公司,南京 211215)

由少片簧、减振器和横向稳定杆等部件组成的板簧悬架具有结构简单、工作可靠、高性价比和零能耗等优点,是目前客车领域广泛使用的悬架系统之一[1-2]。随着人们对纯电动客车乘坐舒适性需求的提高,少片簧结构的板簧悬架普遍存在的悬架异响问题受到关注[3-6]。公司将改善纯电动客车少片簧板簧悬架异响作为年度重大质量改进项目,要求在优化结构与选材基础上消除板簧悬架异响。

1 异响成因及分析

某型纯电动客车采用少片簧板簧悬架,一部分车辆在道路试验行驶5 000 km后前后悬架出现“咯吱咯吱”的尖锐金属摩擦声和“咕咚咕咚”的沉闷金属撞击声的异响现象。

1.1 “咯吱咯吱”的尖锐金属摩擦声

此类异响声主要产生在两相对旋转或相对移动的部件,由于润滑不到位或两金属件没有缓冲层隔离而形成“干磨”现象,由此推断该类异响源可能产生的主要部位有:板簧销与板簧衬套连接部位;卷耳与板簧支座接触部位;弹簧片间;板簧卡箍部位[7]。

依据上述推断,拆解前后悬架发现:①板簧销表面有明显的磨蚀痕迹,表面干燥,且痕迹呈非矩形状;②板簧支座及板簧相应部位有磨损痕迹;③板簧与吊耳接触的部位有明显磨痕;④稳定杆与支架及吊杆接触部位无磨痕。根据上述现象分析可知,该前后悬架异响主要产生于板簧销与板簧衬套连接部位及板簧与板簧支座和吊耳的接触部位,异响成因如下:

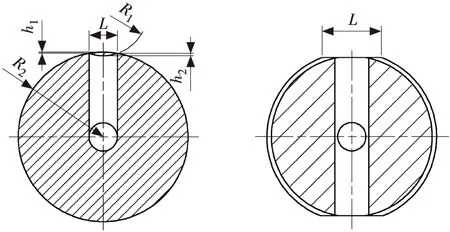

1) 板簧销与板簧衬套连接部位。此处因润滑油缺失或板簧销表面耐磨层破坏而产生金属摩擦噪声。问卷调查结果显示,客户实际加油周期为7天/次,排除客户使用原因。再次查看板簧销发现油槽内部有残留润滑油,油槽结构如图1(a)所示,图中h1为板簧销外缘到油槽平口距离,h2为凹型油槽底部到油槽平口距离。此结构油槽的截面积Q为:

式中:R1为凹型油槽底部半径;L为油槽开口宽度;R2为板簧销外径。

(a)优化前结构 (b) 优化后结构

假设油槽平口以上的润滑油全部用于润滑,可利用的油槽截面积Q1为:

使用的板簧销R1为10 mm,R2为15 mm,L为7 mm,油槽内润滑油的利用率η为:

η=Q1/Q×100%=2/4.3×100%=46%

即采用此结构的油槽不能使所储润滑油充分利用。

2) 卷耳与板簧支座接触部位。纯电动客车采用全承载车架,与大梁式车架相比,板簧支座定位误差偏大。此误差不但降低了板簧支座销孔与板簧衬套的同轴度,也降低了板簧支座裆部中心线与板簧簧片中心线的重合度,造成板簧支座形位与板簧形位不重合,板簧卷耳与板簧支座之间产生较大的摩擦噪声。

这些误差主要体现在如图2所示的板簧支座中的前悬架随动端支座间距L3与后悬架导向端支座间距L4的差值,及两者支座对角线间距L1与L2的差值。通常|L3-L4|≤2 mm,|L1-L2|≤3 mm。

经现场测量,该车的|L3-L4|=4 mm,|L1-L2|=5 mm。两者差值较大,导致前悬随动端支座与后悬导向端支座呈对角线长不相等的梯形,而板簧在形位上呈长方形。从而造成因板簧支座形位与板簧形位不重合产生噪声。

图2 板簧支座形位误差测量示意图

1.2 “咕咚咕咚”的沉闷撞击声

此类异响声主要由冲击或撞击产生,根源在于零部件的设计公差不合理及存在装配间隙[8]。由此推断该类异响可能来源于:减振器销与减振器衬套配合部位;减振器销与支架配合部位;稳定杆销与稳定杆配合部位。

依据上述推断对前后悬架相关部件进行拆解,发现:①减振器销与支架接触部位有轻微的撞击印迹;②减振器销与减振器衬套装配后,可沿径向晃动。该前后悬架此类异响产生成因如下:

1) 减振器销与支架配合部位。减振器销与支架一般采用间隙配合,在紧固方式上采用单点固定时受悬架跳动影响,减振器带动减振器销对支架连续撞击而产生“咕咚咕咚”的异响。

2) 减振器销与减振器衬套配合部位。因加工精度限制及装配需要,减振器销与减振器衬套普遍采用间隙配合。悬架跳动过程中,由于配合间隙存在,减振器销对减振器衬套不断冲击,从而产生“咕咚咕咚”的异响。

2 改进方案及验证

2.1 油槽结构改进

为提高板簧销油槽内润滑油的利用率,将油槽底部由凹型改为平底型,并在不影响板簧销使用强度的情况下于板簧销外表面开设环形油槽,结构如图1(b)所示。改进后的板簧销油槽润滑油的利用率约为100%。

2.2 装配间隙优化措施

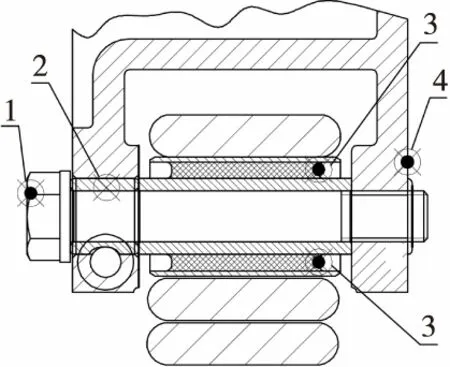

1)板簧与板簧支座连接系统。如专利2019 1065 8285.0[9]所述,在此结构中,用板簧螺栓代替板簧销承载车身载荷,不同的是板簧螺栓与板簧支座采用螺纹连接,形成“板簧螺栓-止推衬套-板簧复合衬套-板簧支座”连接系统,如图3(a)所示。止推衬套置于板簧螺栓与板簧之间,嵌在板簧支座一侧的悬臂内,并可沿板簧螺栓轴向滑动。拧紧板簧螺栓推动止推衬套轴向滑动,以消除支座的板簧安装裆距与板簧复合衬套之间的间隙。

该结构主要适用于复合结构的板簧衬套,板簧复合衬套的结构由3部分构成,即与板簧卷耳接连的外衬套,与板簧螺栓连接的内衬套,内外衬套之间的天然橡胶。内衬套轴向长度大于外衬套,在板簧螺栓推动止推衬套完全消除板簧复合衬套与板簧支座的板簧安装裆距之间的间隙后,板簧卷耳与板簧支座不接触。板簧与板簧支座的相对运动转化为板簧复合衬套的内衬套与外衬套的相对运动,最终由天然橡胶吸收。

(a)板簧与支座连接系统 (b)减振器销与衬套限位系统

1—板簧螺栓; 2—止推衬套; 3—板簧复合衬套; 4—板簧支座;

5—螺栓; 6—挡圈; 7—衬套内管; 8—橡胶衬套;

9—减振器吊环; 10—减振器销。

图3 结构间隙优化剖面图

2) 减振器销与减振器衬套限位系统。一般情况下两者之间采用间隙配合,公差累积主要表现在减振器销的外径公差与减振器衬套内管的内径公差。如图3(b)所示,减振器销与减振器衬套内管采用锥度配合,消除径向公差[10]。此外,减振器衬套采用分体式橡胶衬套,在左右两挡圈挤压下橡胶体填满减振器吊环与衬套内管间的间隙,车轮跳动的冲击由橡胶吸收传递给减振器,弱化了冲击对车身的影响。在减振器销至减振器缸体之间的尺寸链上,规避了设计公差,消除了由于间隙引起的悬架异响。

2.3 材料应用改进

悬架系统中存在相对运动的部位,材料材质的软硬是决定悬架异响与否的关键因素,这些部位包括钢板弹簧衬套、弹簧片之间及板簧卡箍等。对应于1.1节的分析,在这些部位采用由天然橡胶组成的复合材料,尽量避免金属与金属的相互摩擦,减轻异响。

2.4 装车验证

选取一辆板簧悬架系统异响严重的8 m级纯电动客车进行以上悬架优化方案。优化方案完成后的整车在水泥路、柏油路、卵石路、比利时路、扭曲路和搓板路等路面进行路试,原先出现的悬架异响现象消失。投放市场运行3个月10 000 km后,组织相关人员再次评价,异响消除,各部件运行良好。

3 结束语

针对纯电动客车少片簧板簧悬架异响的问题,分析了悬架系统异响的成因并采取了相应改进措施。结果表明,改进后的悬架系统从根本上解决了异响问题,大幅提高了少片簧板簧悬架车型的乘坐舒适性。