鞍钢鲅鱼圈厚料层烧结燃料和混合料分布特征研究与应用

马贤国 ,刘杰 ,王小强 ,颜庆双 ,藤雪亮 ,张辉 ,徐礼兵

(1.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007;2.鞍钢集团钢铁研究院,辽宁 鞍山114009)

鞍钢股份有限公司鲅鱼圈钢铁分公司炼铁部(以下简称“鲅鱼圈炼铁部”)于2008年开工生产,有两台405 m2烧结机,一台200万t链篦机回转窑,两座4038 m3的大型高炉。鲅鱼圈炼铁部烧结立足沿海区位优势[1],为了降低燃耗、稳定产质量、减少污染排放,长期实行850~900 mm的厚料层烧结。近期,在铁矿原料质量未出现明显变化的情况下,烧结矿质量指标出现了明显下滑,燃耗升高,热态冶金性能变差。为了掌握烧结机厚料层下混合料的分布状态,以及分布状态对烧结矿产质量的影响,开展了烧结固体燃料赋存状态、混合料粒度和碱度分布等基础性研究,为工业生产调整提供了技术依据,并提出了相应改进措施,解决了存在的问题。

1 烧结固体燃料赋存状态的研究

1.1 燃料粒度级别分布

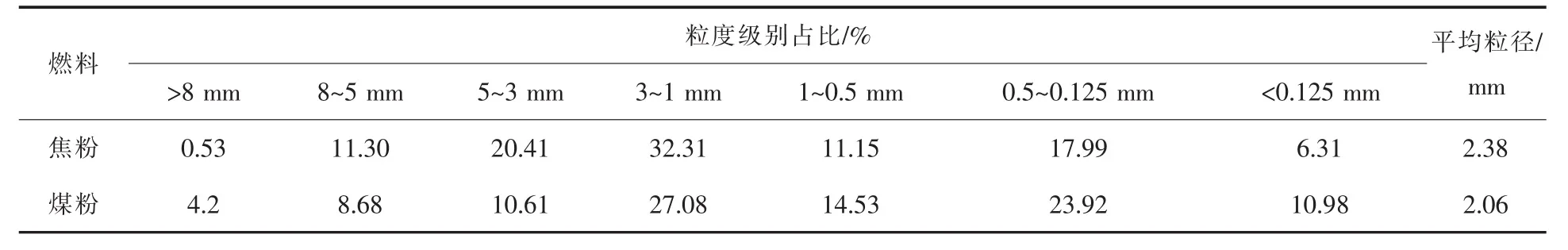

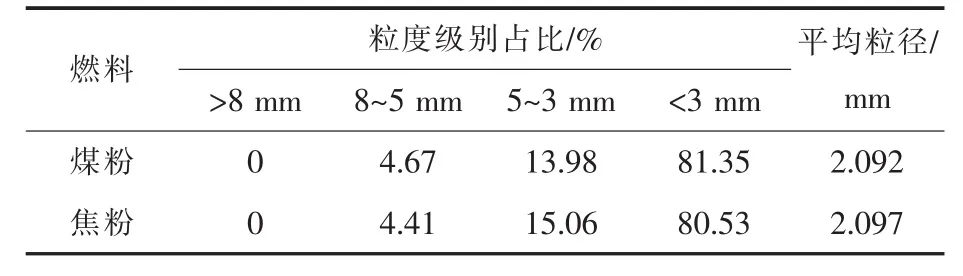

随着烧结料层厚度的提高,燃料粒度的偏析和分布对料层燃烧过程的影响越来越大。鲅鱼圈炼铁部烧结采用全粉矿,固体燃料主要为焦粉和煤粉,常规生产焦煤比约为2:1。通过现场采样,并对焦粉和煤粉进行筛分,得到典型燃料粒度级别分布,具体如表1所示。

由表1可以看出,焦粉和煤粉的粒度均呈“哑铃”型分布,均有>8 mm的超大颗粒存在,焦粉1~5 mm粒级占比为52.72%,煤粉 1~5 mm粒级占比仅为37.69%,两者的平均粒径在2.0~2.5 mm之间,<3 mm的粒度分别为67.76%和76.51%,均未达到工艺规程中<3 mm燃料粒度要求80%以上的指标红线。可见,固体燃料粒度过粗,粒级组成也不合理。

表1 典型燃料粒度级别分布Table 1 Typical Particle Size Class of Fuels

1.2 混合料粒度级别分布

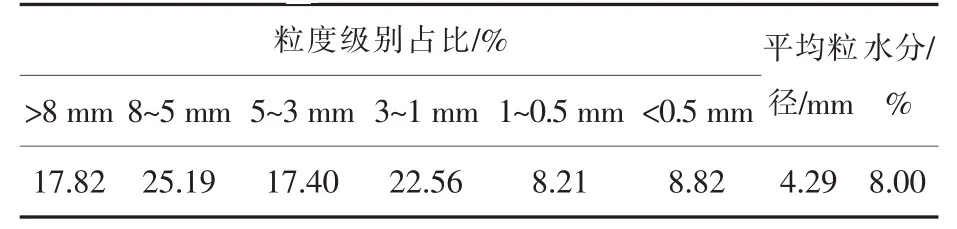

对入台车混合料进行取样分析,得到典型混合料粒度级别分布,具体如表2所示。

表2 典型混合料粒度级别分布Table 2 Typical Particle Size Class of Mixtures

由表2可以看出,烧结混合料的水分控制在8.00%,烧结混合料中>3 mm粒级占比为60.41%,平均粒径为4.29 mm,满足生产要求,但混合料中>8 mm粒级占比偏高,3~5 mm占比偏低,如果没有适宜的燃料匹配,透过烧结料层的风量和风速都会显著提高,造成燃烧速度和传热速度不匹配,使液相量减少,粗颗粒不足以熔化和被包裹,降低烧结矿的成品率和强度。

1.3 固体燃料赋存状态

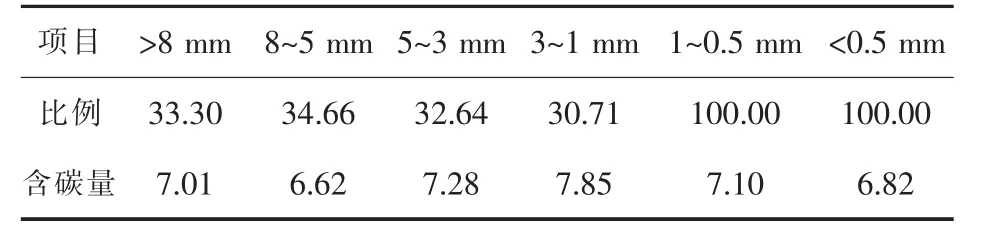

通过对鲅鱼圈烧结混合料的构成进行解剖分析,发现固体燃料的赋存状态主要有四种:① 作为混合料的核颗粒;②作为混合料的粘附部分;③与熔剂和铁料等混合形成的小球;④少数单独存在的大颗粒燃料(>8 mm,煤粉居多)。由于第④种燃料存在形式既不是小球核心,也不是粘附部分,为了便于分析,以下数据不包含此种存在形式。不同粒度级别混合料中粘附粉比例和含碳量如表3所示,不同粒度级别混合料中核颗粒比例和含碳量如表4所示。

表3 不同粒度级别混合料中粘附粉比例和含碳量Table 3 Proportion of Adhesive Powder and Content of Carbon in Mixtures with Different Classes of Particle Sizes%

由表3可以看出,混合料中各粒度级别粘附粉的比例差别较大,1~8 mm粒度级别粘附粉比例为30.71%~34.66%,<1 mm粒度级别 100%为粘附粉。其中1~3 mm粒度级别粘附粉比例最低,分析原因认为,其形态分布皆为熔剂和铁料、燃料等形成的聚合颗粒,因此无明显的粘附粉形态。各粒度粘附粉中的含碳量也有较大差别,其中5~8 mm粒度级别粘附粉含碳量最低,1~3 mm的含碳量最高,这与偏析布料要达到的效果基本一致。

由表4可以看出,混合料中各核心颗粒比例比较接近,分布均匀。由于1~3 mm中有部分聚合颗粒,在此默认均为核颗粒,<1 mm粒度级别中无核颗粒存在。可见,固体燃料因粒度粗,作为核颗粒在各粒级中分布相对均匀,含量在0.68%~1.37%范围。

由于鲅鱼圈炼铁部铁矿石本身粒度粗,足以保证燃烧过程中的透气性,当燃料大量作为核颗粒时[2],一方面会阻碍燃料与氧气的接触,使成品烧结矿中残碳量增加,另一方面会延长燃料的燃烧时间,加宽烧结的燃烧带厚度,降低料层透气性,使碳的燃烧效率降低;而当燃料大量的以过细的粘附粉(<0.5 mm)存在时,燃料会被高负压风抽走,导致燃烧带的最高温度低,烧结高温时间短;当燃料作为超大颗粒单独存在时,与周围铁料接触性差,燃烧时还原性气氛增强,且大多数为无效燃烧。因此,燃料粒度的控制对鲅鱼圈炼铁部烧结生产非常重要,应适当提高细颗粒(0.5~3 mm)的燃料粒度比例,尽量减少大于8 mm的比例[3],促进燃料的燃烧和热量的分布。

2 厚料层烧结料层结构研究

为了考察900 mm厚料层下混合料层布料结构,为工业改造提供基础依据,在正常生产条件下,将一台不点火并布满混合料的台车(宽5 m)提出,对台车不同位置的烧结混合料进行取料分析,实际取样台车如图1所示。

图1 实际取样台车Fig.1 Actual Sampling Trolley

2.1 混合料粒径、含碳量分析

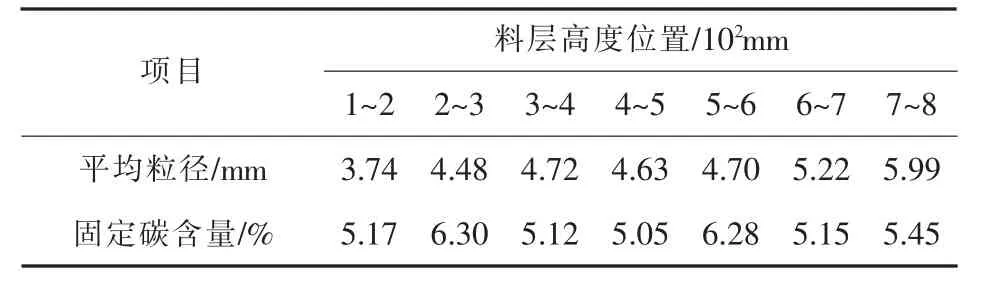

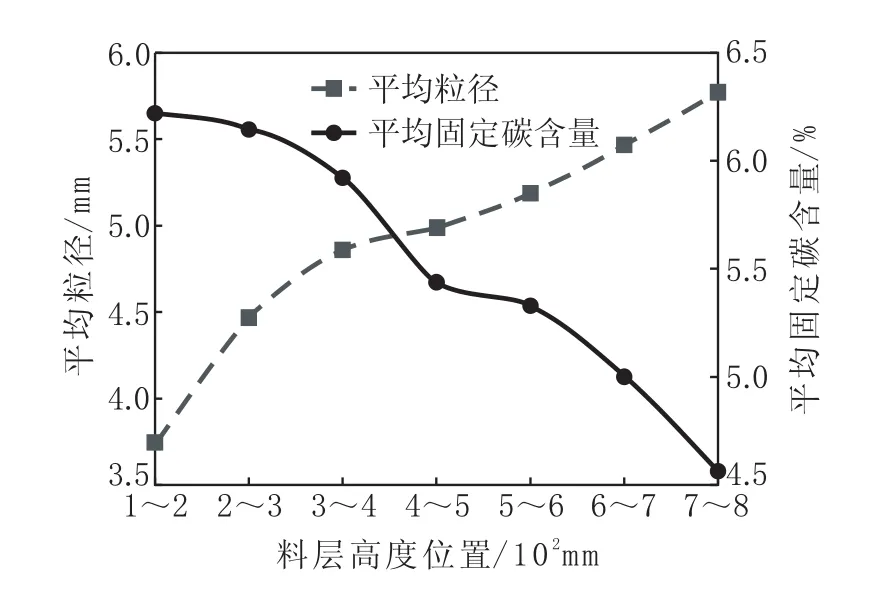

在烧结台车高度方向(垂直由上至下方向),通过实际测量,铺底料平均厚度为100 mm,而表层0~100 mm样品经过已关闭的点火器时,被余热烘干,且在台车调取过程中,表层混合料出现滑料,部分位置表层混合料缺失,因此,料层实际能完整取得的高度为100~800 mm,为了保证对比的精准性,分为7段,每隔100 mm为一个取样段。将台车宽度方向(水平由西向东方向)分为6段,每隔1 m为一个取样段(宽度在100~150 mm)。料层高度方向混合料平均粒径和固定碳含量如表5所示,料层水平方向混合料平均粒径和固定碳含量如图2所示。

表5 料层高度方向混合料平均粒径和固定碳含量Table 5 Average Particle Size and Content of Fixed Carbon in Mixtures in Direction of Bed Height

由表5可以看出,随着料层从烧结表面到料层底部,混合料平均粒径呈增大趋势,但在300~600 mm高度位置范围内基本无偏析效果,可见目前的布料方式存在较大缺陷,会影响烧结料层的透气性。另外,表面100 mm处与底层800 mm处混合料平均粒径差值达到2.25 mm,说明混合料颗粒过粗,会严重影响液相产生量,降低烧结矿的成品率和强度[4]。混合料平均固定碳含量在300~500 mm范围内最低,在200~300 mm时最高,燃料分布无规律性。初步分析认为,烧结水分控制标准过高,有混合料粘结聚大团现象;同时,布料九辊倾角过大,制约了九辊的布料偏析作用。

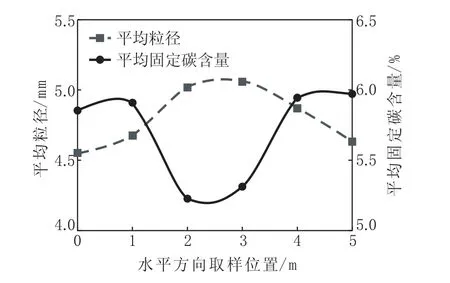

图2 料层水平方向混合料平均粒径和固定碳含量Fig.2 Average Particle Size and Content of Fixed Carbon in Mixtures in Horizontal Direction

由图2可以看出,烧结机台车西侧和东侧混合料粒度极不均衡,两侧挡板处粒度最大,平均粒径达到5.34~5.38 mm,靠近台车中间位置粒度逐渐变小。距西侧挡板1~3 m混合料粒度最小,与两侧挡板差值达到1 mm以上,整体呈“U型”分布。可见,东西布料不均匀,边缘处漏风严重,且台车中间透气性差,易造成烧结燃烧带不均匀。不同料层水平方向取样位置的固定碳含量呈“波浪型”分布,在台车中心区域含碳量最低,与挡板处差值约为1.4个百分点。可见,燃料分布不合理,会造成烧结机机尾过烧或欠烧[5-6],红火层呈“花脸”状,如图 3所示。初步分析认为,烧结机布料矿槽两边压力不一致,两边存料粒度不均匀,台车两侧漏风严重。

图3 机尾红火层变化Fig.3 Changes in Red Fire Layer at Tail of Sintering Machine

2.2 混合料碱度分析

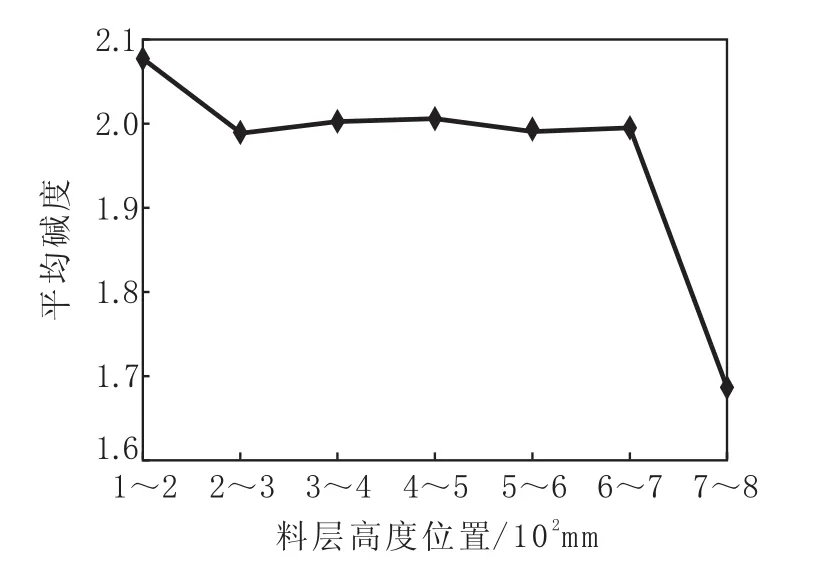

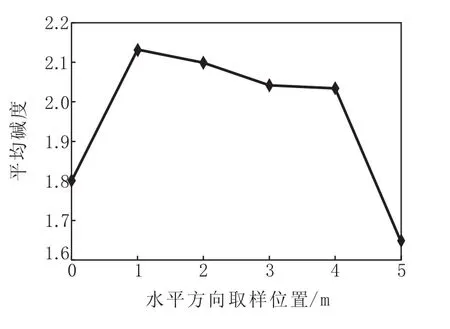

料层高度、水平方向混合料碱度分别如图4、图5所示。

图4 料层高度方向混合料碱度Fig.4 Alkalinity of Mixtures in Direction of Bed Height

由图4可以看出,在料层高度方向100~700 mm范围内混合料的平均碱度基本在2.0左右;但在底料以上100 mm范围内,碱度急剧下降,仅为1.68。结合前文分析,鲅鱼圈炼铁部用铁矿石粒度过粗,底料以上100 mm范围内混合料多数以粗颗粒矿石单独存在,颗粒外裹熔剂特别少,导致这部分混合料矿化效果差,液相少,粘结部分强度差。

图5 料层水平方向混合料碱度Fig.5 Alkalinity of Mixtures in Horizontal Direction

由图5可以看出,在水平方向,东西两侧挡板处碱度最低,这与两侧混合料粒度粗,大颗粒单独矿石占比大相一致;西侧挡板1~3 m处碱度最高,这与该部分粒度最细,熔剂和燃料多相一致。但两侧的碱度低、粒度粗会严重影响烧结矿的产量和质量[7]。

3 改进措施及实施效果

3.1 改进措施

为了解决以上料层高度和水平方向偏析不合理、布料不均匀、燃料粒度差大等影响烧结生产的问题,鲅鱼圈炼铁部采取了工艺改进措施。

(1)合理调整矿槽布料小车的移动距离和停留时间,控制料槽中的料面形状由不对称的“凸型”向微“凹型”转变,加重矿槽边缘的混合料,使粗粒度级别颗粒向矿槽中间滚动,降低矿槽中间部位的料位压力,引导台车的布料形式“遗传”矿槽的料面形式,从而实现台车料面的平整均匀,改善台车中间混合料的透气性,降低挡板两侧的混合料粒度。

(2)采用降低料门、提高泥辊转速控制方式控制给料速率,提升九辊布料机粒度偏析效能,均衡台车中部料层的透气性。

(3)通过增加预筛分工艺,减少燃料过粉碎。采用四辊破碎机破碎焦粉、锤式破碎机破碎煤粉等方式,降低燃料中的粗颗粒比例,>5 mm的比例控制在5%以下,<3 mm的比例控制在80%以上,以满足工艺规程的要求,匹配混合料的粒度,实现各燃料粒度在混合料中的合理分配,达到料层中热量的梯阶分布,发挥900 mm厚料层 “自动蓄热”低温烧结的优势。

(4)采取严格控制混合料水分、中间平料和边缘压料相结合的布料方式,控制点火强度,平实料层,抑制边缘效应等措施,提高烧结成品率,降低固体燃料燃耗。

3.2 实施效果

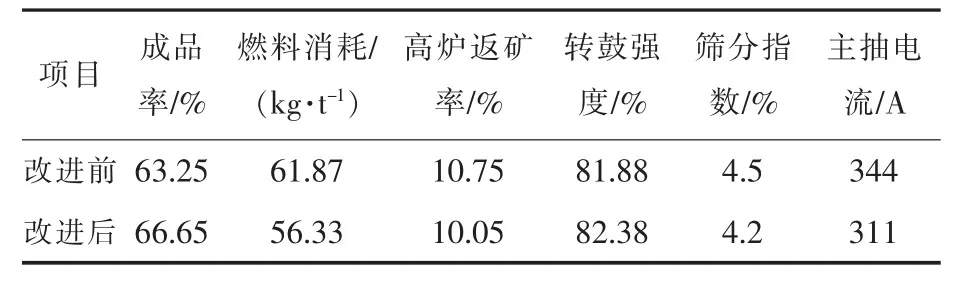

采取上述改进措施后,燃料的粒度级别分布如表6所示,料层高度、水平方向混合料平均粒径和固定碳含量分别如图6、图7所示,改进前后烧结指标对比情况如表7所示。

表6 改进后燃料粒度级别分布Table 6 Particle Size Class of Fuels after Improvement

由表6可以看出,燃料中的粗颗粒比例显著降低,>5 mm的比例均在5%以下,<3 mm的比例达到了80%以上,能够满足工艺规程要求。

图6 改进后料层高度方向混合料平均粒径和固定碳含量Fig.6 Average Particle Size of Mixtures and Content of Fixed Carbon in Mixtures in Direction of Bed Height after Improvement

图7 改进后料层水平方向混合料平均粒径和固定碳含量Fig.7 Average Particle Size of Mixtures and Content of FixedCarbon in Mixtures in Horizontal Direction after Improvement

由图6可以看出,综合优化后,料层高度方向混合料布料偏析明显改善,平均粒径呈线性变化,从台车表层到底层,平均固定碳含量也呈线性下降,与粒径变化的相关性加强,能够起到厚料层烧结的效果,但鲅鱼圈炼铁部烧结用铁矿粒度仍较粗,粒径最大差值仍在2 mm以上。

由图7可以看出,在料层水平方向,粒径变化达到了设计预期,混合料粒径由优化前的两侧粗、中间细,变成了中间略粗、两端均匀的形式,平均固定碳含量也趋向均匀,最高与最低值相差仅0.74个百分点,使料层燃烧时能够保持各带的连贯、均匀下移。

表7 改进前后烧结指标对比Table 7 Comparison of Sintering Indexes before and after Improvement

由表7可以看出,通过采取各项技术措施,烧结机指标显著提高,与改进前相比,烧结矿成品率提高了3.4个百分点,燃料消耗下降了5.54 kg/t,高炉返矿率下降了0.7个百分点,转鼓强度提高了0.5个百分点,筛分指数下降了0.3个百分点,主抽电流下降了33 A,直接降低生产成本1 500多万元,取得了明显的经济和社会效益。

4 结语

鞍钢股份有限公司鲅鱼圈钢铁分公司炼铁部通过进行烧结固体燃料赋存状态、厚料层烧结料层结构研究,针对混合料料层高度和水平方向偏析不合理、布料不均匀、燃料粒度差大等影响烧结生产的问题,提出采取优化燃料粒度、改变布料槽布料形式等改进措施。改进后,燃料中<3 mm粒径比例高于80%,符合工艺规程要求;布料偏析效果加强,两侧布料均匀,固体燃料的分布与粒径的变化相匹配。同时,烧结矿成品率提高了3.4个百分点,燃料消耗下降了5.54 kg/t,高炉返矿率下降了0.7个百分点,转鼓强度提高了0.5个百分点,筛分指数下降了0.3个百分点,主抽电流下降了33 A,直接降低生产成本1 500多万元,烧结技术和经济指标显著提高。