高钒钛铁水冶炼超低碳超低硫钢生产实践

陈晨,于海岐,尹宏军,赵自鑫,马宁,王富亮,李超

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口115007)

目前,超低碳超低硫钢被广泛应用于石油管线、电工、核电、桥梁、模具等制造行业,对钢中硫含量的控制提出了很高要求。鞍钢股份有限公司鲅鱼圈钢铁分公司 (以下简称 “鲅鱼圈分公司”)冶炼无取向硅钢 (50AW1300、50AW800)、IF钢和工业纯铁 (ACT、FJACT、DYCT)等超低碳超低硫钢成品时,硫含量要求在0.006 0%以下,以减少铸坯裂纹发生率及成分偏析。在实际生产中,为保证高炉稳定顺行,加入钒钛矿护炉,产生了大量高钒钛含量的铁水,这种铁水渣子粘稠,渣铁分离差,影响铁水预处理过程硫的命中率以及转炉回硫。为此,需要提高铁水预处理和转炉冶炼过程的深脱硫能力。鲅鱼圈分公司分析了铁水预处理和转炉冶炼工序对硫含量的影响之后,采取了一系列控制措施,满足了该钢种铸坯硫含量的要求,能够在现有的工艺条件下大批量稳定冶炼超低碳超低硫钢种。

1 超低碳超低硫钢铸坯工艺流程

超低碳超低硫钢钢水如果先进LF炉脱硫,则需先脱氧,进RH后则要吹入大量氧气来脱碳,严重影响钢液纯净度;若钢水后进LF炉脱硫,则无法避免电极增碳现象[1]。因此,超低碳超低硫钢种生产工艺流程为:铁水镁钙复合喷吹脱硫—260 t转炉冶炼—RH脱碳—连铸。表1为2018年高炉铁水成分,查阅2017年的数据计算得出,铁水钛含量增加了66%,钒含量增加了68%。

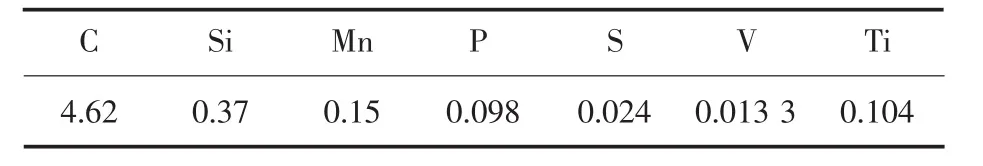

表1 高炉铁水成分(质量分数)Table 1 Compositions(Mass Fraction)of Hot Metal in BF%

2 铁水预处理对脱硫的影响分析

2.1 铁水成分的影响

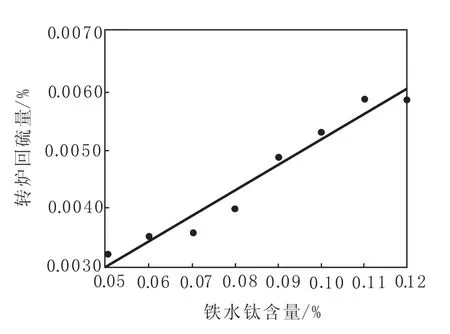

影响铁水粘结性的主要元素是钛,由于钛在铁水中的溶解度很小,当超过其溶解度后会以TiC形态从铁水中析出。而TiC的熔点高达3 150℃,故呈固体微粒状态散布在铁水中。当TiC含量达到一定程度后,将使铁水的粘度急剧增大。而铁水钒含量的增加,会提高铁水融化温度和凝固温度,进一步影响脱硫反应动力学条件。同时,铁水中的钛和钒是对硫活度系数降低影响最大的元素,因为渣中Ti和V主要以酸性的 TiO2、V2O5形式存在,粘度大,降低渣铁之间的传质速率,影响脱硫反应热力学条件。因此,从热力学和动力学两个方面,Ti、V的存在都降低了镁的利用率,而且渣铁不易分离,扒渣铁损大。图1所示为脱硫目标0.001 0%的铁水钛含量与转炉回硫量的关系。由图1看出,转炉回硫量随铁水钛含量的增加呈线性增加,当Ti含量大于0.085%以后,转炉回硫量平均达0.004 5%以上。

图1 铁水钛含量与转炉回硫量的关系Fig.1 Relationship between Content of Titanium in Hot Metal and Resulfurization Quantity in Converter

2.2 脱硫量的影响

图2所示为高钒钛铁水脱硫目标硫含量与转炉回硫量的对应关系。如图2所示,脱硫目标控制在0.003 0%~0.005 0%时,炉内平均回硫量在0.004 0%~0.005 0%;脱硫目标控制在0.001 0%~0.003 0%时,炉内平均回硫量可控制在0.004 0%左右。鉴于大部分超低碳低硫钢成品硫上限为0.006 0%,因此铁水预处理脱硫后硫含量定为0.001 0%,实际生产中必须控制在0.002 0%以下,如果超出脱硫目标上限,则须进行补吹。

图2 铁水脱硫目标硫含量与转炉回硫量的对应关系Fig.2 Corresponding Relationship between Target Content of Sulfur after Desulphurization in Hot Metal and Resulfurization Quantity in Converter

2.3 扒渣的影响

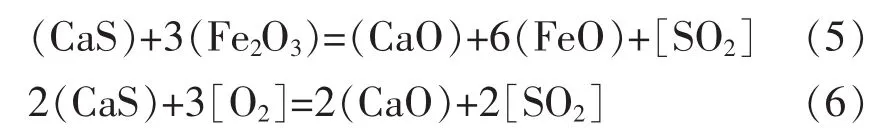

铁水预处理工艺脱硫后,铁水表面大量的脱硫渣必须扒除,因为扒除不净的残渣在后序转炉冶炼时会造成钢液“回硫”现象。当冶炼超低碳超低硫钢时,“回硫”现象更加严重。反应方程式如下:

由此看出,“扒渣”与“脱硫”相辅相成,是稳定脱硫最终效果的关键,冶炼超低碳超低硫钢时要将脱硫渣彻底扒净。原操作工艺铁水进脱硫站后,直接进行粉剂喷吹,这种作业方式在常规冶炼状态下没有问题,但在高钒钛铁水条件下冶炼时,因铁水渣中含有 TiO2、V2O5等不利于脱硫的组分[1],粉剂喷吹以后,渣子粘稠,渣铁不易分离,造成扒渣过程铁水罐罐沿、扒渣板粘渣严重,导致硫命中率低、扒损大、渣子难以彻底扒净。

3 转炉冶炼对硫含量的影响分析

3.1 高钒钛铁水对硫含量的影响

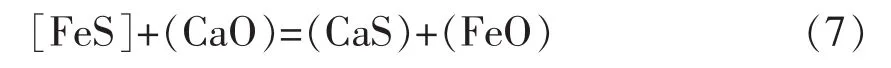

转炉冶炼过程熔池中的脱硫方式主要为熔渣脱硫。FeS首先由钢液扩散至熔渣中,遇熔渣中CaO(或MnO)生成CaS(或MnS),只溶于熔渣中。 即:

上述反应均为吸热反应。在低FeO含量、高温、高CaO、MnO含量的条件下,上述反应向正反应方向移动,对脱硫有利。脱硫与脱磷一样,都是界面反应,需要进行充分的熔池搅拌提供反应动力学条件,保证熔渣必须具有良好的流动性,同时适当的大渣量也对脱硫有利[2]。

在转炉冶炼氧化性条件下,炉渣中的TiO2、V2O5会显著降低转炉渣熔点。在高钒钛铁水条件下,冶炼前期来渣快,过程炉渣活跃,极易发生跑渣喷溅现象,一方面易损坏设备,不利于炉衬维护,影响钢铁料指标;另一方面,渣量损失影响转炉脱磷、脱硫。

3.2 终点温度对硫含量的影响

高温不仅有利于石灰的熔化,还可以改善熔渣流动性和加速扩散。鲅鱼圈分公司转炉终点钢水温度与硫的分配比LS的关系如图3所示。由图3可看出,随着转炉终点温度的提高,硫的分配比随之增加。

图3 转炉冶炼终点钢水温度与硫的分配比LS的关系Fig.3 Relationship between Temperature of Molten Steel at End Point and Sulfur Distribution

3.3 转炉渣对硫含量的影响

转炉渣的主要成分是 CaO、SiO2、TFe、MgO、MnO、P2O5,炉渣碱度和TFe含量直接影响硫含量。图4为炉渣碱度与硫的分配比LS的关系。由图4可知,R=3.4 左右时,LS最大;R<3.4 时,LS随 R 升高而增大。这是因为随着炉渣碱度的升高,炉渣硫容量变大,脱硫能力增强所致;R>3.4时,LS随R升高而降低,这是因为炉渣粘度明显增大,炉渣流动性变差,脱硫动力学条件受限。

图4 炉渣碱度与硫的分配比LS的关系Fig.4 Relationship between Slag Basicity and Sulfur Distribution

TFe含量对硫分配比产生影响主要是因为转炉内发生气化脱硫反应,约占脱硫总量的10%~30%。由于硫与氧的亲和力比碳与氧、硅与氧的低很多,所以钢液中只要有碳、硅存在,硫被直接氧化的可能性就很小。氧气顶吹转炉内的气化脱硫也是通过熔渣进行,气化脱硫率随TFe含量提高而增加。 其反应式如下[3]:

但是当TFe含量增加时,又影响到炉渣脱硫,反应式如下:

当TFe含量增加时,炉渣反应向反方向移动,硫在渣钢间的分配比随炉渣TFe含量增加而逐渐减小。图5为TFe含量与硫的分配比LS的关系。

图5 炉渣TFe含量与硫的分配比LS的关系Fig.5 Relationship between Total Content of Fe in Slag and Sulfur Distribution

由图5看出,当炉渣中TFe含量≤21%时,可满足LS≥6的要求;当炉渣中TFe含量>21%时,炉渣氧化性增强,硫在渣钢间分配比减小,不利于脱硫反应进行。

3.4 其它因素对硫含量的影响

(1)留渣影响。转炉出钢后需进行溅渣护炉操作,导致约有1/3的炉渣留在转炉内,渣中平均硫含量达到0.052%;下一炉钢液冶炼时,残留渣熔化与新生成炉渣混合,使炉渣中硫含量升高,降低了炉渣的整体脱硫能力,增大回硫量[4]。

(2)废钢影响。目前转炉冶炼所使用的废钢中都有一定的含硫量,普通废钢含硫0.020%、生铁含硫0.026%、粒铁含硫超过0.030%,含硫废钢加入量越多,对转炉脱硫的影响越大。在冶炼成品硫含量0.010 0%以上的钢种时,普通废钢的加入不会对品种质量产生大的影响,在冶炼工业纯铁等超低碳超低硫钢种时,回硫量的增加会带来质量风险。

4 采取的措施

(1)优先选择铁水Ti含量<0.085%以下罐次的铁水,采取先扒渣后喷粉脱硫的工艺来保证脱硫命中率。采取该预处理工艺后,铁水脱硫命中率达90.5%以上。

(2)为提高扒渣效果,降低扒损,在高钒钛铁水条件下,采用“两扒一脱”处理方法,即铁水进站后先将铁水表面固态渣扒除,然后复合喷吹脱硫,之后扒渣,同时配合涌动扒渣枪,可降低脱硫粉剂消耗,防止高钒钛炉渣对脱后渣粘度的影响,既能提高硫命中率,又能降低二次扒渣强度,提高扒渣效果。

(3)为减少炉渣回硫,转炉冶炼之前,使用入炉铁水硫含量≤0.005%的扒渣铁水涮炉一次,并不允许留渣操作,将熔渣全部倒净。

(4)转炉操作时,当铁水钒含量超过0.012%(或钛含量超过0.10%),硅含量超过0.5%时,转炉必须采用双渣操作。冶炼时下枪打火后迅速降枪到220 cm,深枪搅拌 2.5~3.0 min,之后每间隔 20~30 s将氧枪抬起20 cm,逐步抬至300 cm。冶炼5~6 min时,密切观察炉口火焰状态,火焰呈现白亮,炉口甩出颗粒状炉渣时,抬枪放渣。放渣时尽量放出更多的渣子,避免渣子剩余过多导致后期炉渣不易控制。放渣以后再次下枪时,将氧气流量调整为48 000 m3/h,氧枪枪位300 cm打火,缓解铁水与氧气瞬间反应过大造成烟尘外溢。打着火后,将氧气流量调回57 000 m3/h,慢慢降枪,控制炉渣,30~60 s后枪位稳定在220 cm,重新加料造渣。采用这种方式后,有效避免了高钒钛铁水冶炼过程的跑渣喷溅现象,保证了冶炼时的渣量要求,满足脱硫条件。

考虑到高温给脱磷以及炉衬维护带来的影响,将出钢温度控制为1 690℃。转炉终点渣的碱度控制在3.0~4.0,TFe含量控制在21%以下。

(5)为降低废钢导致的增硫量,冶炼时使用硅钢专用废钢(含硫0.010%),且废钢量控制在35 t以下,最大限度降低废钢导致的增硫量。

5 取得的效果

采取上述措施后,降低了超低碳超低硫钢种铸坯的硫含量,实现了在现有工艺条件下该钢种的大批量稳定冶炼。检测41罐铁水预处理后的钢水硫含量,绘制I-MR控制图,见图6。

图6 超低硫钢铁水预处理脱硫后硫含量I-MR控制图Fig.6 I-MR Control Chart for Content of Sulfur in Ultra-low Sulfur Liquid Steel after Desulfurization Pretreatment

由图6看出,脱硫后平均硫含量中心控制线为0.001 623%,所有的检测数据均处于上、下限控制值之间,说明了脱后硫的控制达到了六西格玛标准,实现了铁水预处理后硫的稳定控制。计算得出脱后硫含量控制在0.002 0%以下的合格率达95.3%。

统计41组2019年1~7月超低碳超低硫钢铸坯的硫含量,绘制I-MR控制图见图7。由图7可知,硫含量控制水平达0.004 5%以下,平均为0.003 464%,约为0.003 5%,实现了铸坯硫含量的稳定控制。

图7 超低硫钢铸坯硫含量I-MR控制图Fig.7 I-MR Control Chart for Content of Sulfur in Ultra-low Sulfur Casting Blank

6 结语

结合高钒钛铁水冶炼超低碳超低硫钢的生产实践,分析了铁水预处理和转炉冶炼工序各关键因素对钢中硫含量控制的影响。工业实践表明:

(1)冶炼超低碳超低硫钢种时,选取Ti含量<0.085%以下罐次的铁水,铁水脱硫目标控制在0.001 0%。采取先扒渣后喷粉脱硫的“两扒一脱”预处理工艺,铁水脱硫命中率达90.5%以上,脱后硫含量控制在0.002 0%以下的合格率达95.3%。

(2)转炉冶炼时,使用入炉铁水硫含量≤0.005 0%的扒渣铁水涮炉一次。转炉前一炉次冶炼后不留渣,使用硅钢专用废钢控制在35 t以下,控制目标出钢温度1 690℃,炉渣碱度控制在3.0~4.0,终渣TFe含量控制在21%以下。

(3)采取上述措施后,超低碳超低硫钢铸坯的硫含量可控制在0.004 5%以下,平均为0.003 5%。