对石灰石在炼钢中应用的几点思考

赵俊学,屈波樵

(西安建筑科技大学冶金工程学院,陕西 西安 710055)

石灰石的主要组成是CaCO3,煅烧释放出CO2后得到石灰(主要组成为CaO)。从造渣功能方面看,主要利用的是其中的CaO。近年来由于转炉炼钢热量充裕,开始采用石灰石炼钢,并进而关注到其一系列其它的特点,石灰石直接用于炼钢已被赋予了更多的期望[1-9]。传统的观点认为,CaCO3在炼钢过程中的应用会带来两个方面的影响:一是CaCO3分解吸热,与采用石灰冶炼相比会造成额外的热量消耗,从而影响到转炉的利用效率;二是CaCO3分解生成的 CO2会对钢液产生氧化作用。而石灰石炼钢的应用实践已证明其成渣速度快,提高了反应效果,可以抵消这些不利影响,取得良好的冶炼效果。对相关问题究竟应该如何认识?如何在炼钢工艺开发中更好地利用石灰石反应特性?如何实现节能降耗、CO2减排与再利用?这些都是需要梳理的问题。

本文将基于炼钢技术及可持续发展的本质需求,并结合作者的一些计算分析及实验结果[10-15],探讨炼钢过程中直接应用石灰石 (或其主组元CaCO3)的前景及应该关注的问题。

1 使用CaCO3和CaO对炼钢过程热制度的影响

1.1 CaCO3和CaO吸热对比

对炼钢过程分别采用CaCO3和CaO作为熔剂时的热量收支做对比分析。

CaCO3加入钢水后,会经历快速升温、分解、产物继续被加热、CO2逸出与CaO成渣熔化、加热到冶炼温度等过程,取CaO成渣熔化前后热容差别不大,其在冶炼过程吸热可以分为如下四部分:

(1)CaCO3升温吸热(分解温度以下)Q1;

(2) CaCO3分解吸热 Q2;

(3)CaO成渣熔化吸热(近似以熔化热替代)Q3;

(4)CO2及 CaO 的升温吸热 Q4。

对CaO同样取其成渣熔化前后热容差别不大,则其在冶炼过程仅有升温吸热和熔化吸热两项,分别以 Q1'和 Q2'表示。

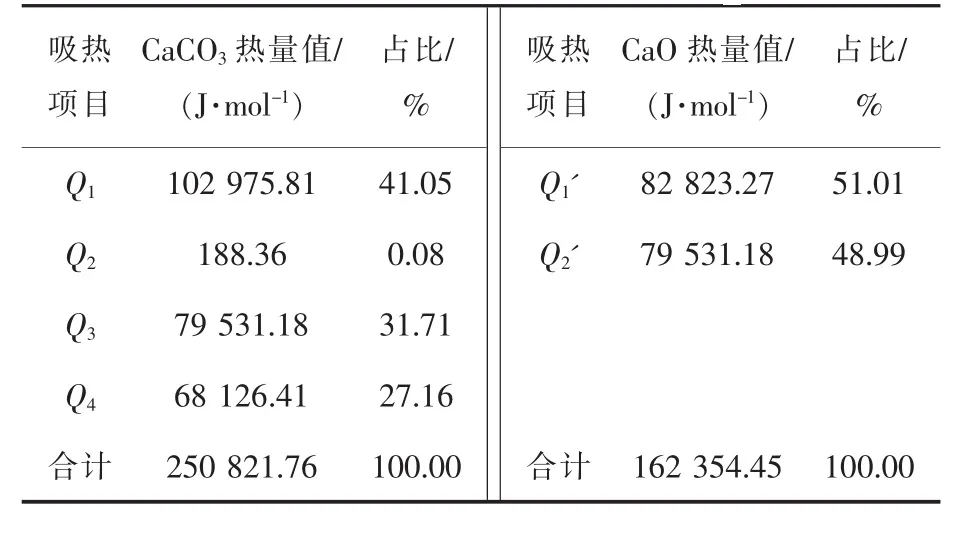

根据各种物料的热容及熔化热,计算得到炼钢过程采用CaCO3和CaO造渣的吸热值(温度为25~1 600 ℃)[10-11],如表 1 所示。

表1 CaCO3和CaO在炼钢过程的吸热情况Table 1 Heat Absorption Situation on CaCO3and CaO during Steelmaking

由表1可以看出:CaCO3分解吸热仅约占其在整个冶炼过程热量消耗的0.08%;采用CaCO3与CaO造渣相比,热量消耗的主要差别是升温过程吸热,具体包括CaCO3和CO2的升温吸热。仅此两项可使额外热量需求比单独使用CaO增加约88 278.95 J/mol。当然,此两项所需额外热量也可以归结为CO2的存在所引起,因为CaCO3与CaO相差1摩尔CO2。

1.2 采用石灰石等摩尔量替代石灰引起的吸热量变化

现代炼钢过程中,吨钢石灰消耗量约为25~60 kg。取40 kg/t钢进行测算,采用石灰石等摩尔量替代石灰时的热量变化值为63 190.95 kJ/t钢(采用石灰石造渣的吸热量为179 158.4 kJ,采用石灰造渣的吸热量为115 967.45 kJ),占炼钢过程总热量支出的3.16%;如果做等质量替代,40 kg等质量替换后热量变化为15 638.75 kJ/t钢(采用石灰石和石灰造渣的吸热量分别为115 967.45 kJ和 100 328.7 kJ),占炼钢过程总热量支出的0.78%。这对炼钢过程的影响不大,但应注意的是使用石灰石炼钢时,消耗的是高温高质热量,明显有利于废钢熔化等。

1.3 石灰煅烧到炼钢的全流程能耗

现代炼钢和铁水预处理主要采用石灰为造渣材料。据有关资料提供的数据,采用先进石灰窑生产1摩尔石灰能量消耗可达188.36~234.41 kJ/mol,远远高于直接使用CaCO3的额外热量支出值92.45 kJ/mol(与采用石灰造渣相比)。这一差值主要是煅烧后的石灰余热未利用及石灰煅烧过程热损失等引起的。如果考虑石灰运输的能耗、粉尘治理等,其能耗及排放会更高。直接利用CaCO3进行冶炼的总能耗低于先锻烧成石灰再加入转炉冶炼的总能耗,所以从全流程(包括石灰煅烧)能量利用角度出发,直接利用石灰石比先将其煅烧成石灰再利用更为合理[1-4,10]。

对于火法冶金过程,如果不论其反应效能,减少工序一般都会降低系统的能耗。采用石灰石炼钢后相关反应效率提高,其系统能耗会降低的更为明显。

2 CO2作为搅拌或保护气在钢铁冶金中的应用

炼钢全流程都需要搅拌,包括铁水预处理、转炉冶炼、炉外精炼和连铸。尤其是随着高洁净钢用量的不断增长,使钢水注流保护技术和钢包惰性气体搅拌技术获得了很大发展。搅拌的主要目的是均匀钢水成分和温度、促进渣钢反应,钢包及连铸中间包钢水搅拌还具有促进夹杂物上浮的功能。钢水注流保护主要是防止钢水吸气、防止和减少二次氧化。Ar一直被用于这两个方面,由于Ar价格高且来源有限,有时也使用N2。CO2在某些情况下也可作为一种惰性气体用于某些钢种的注流保护、搅拌及精炼[11]。 石灰石加入会生成 CO2,如能与上述要求契合,可大大扩展其用途并取得效果。

2.1 CO2的氧化性分析

可以利用吉布斯自由能计算炼钢温度下的CO2分解氧分压。根据Raymond等[11]提供的数据,虽然在炼钢温度下CO2会发生分解,但其氧势很小,如1 540℃时,O2的体积百分数仅为0.25%,低于部分采用Ar作保护气流量及保护设计不合理的情况。比如搅拌用CO2耗量为0.6 m3/t,达到平衡时,仅使钢水增氧约2.0×10-6。钢水注流保护试验表明,CO2可以有效防止二次氧化,同时也防止了吸氮现象。与采用Ar保护相比,酸溶铝没有明显的变化[11]。

John.R.Pauls 等[11]研究了采用 CO2对钢水进行搅拌和注流保护后发现:(1)CO2搅拌与Ar搅拌相比,不会引起过多的热量损失;(2)对碳含量小于0.2%的钢种有轻微的增氧作用,而当碳含量进一步提高时,未发现有增氧情况;(3)与采用Ar相比,氮含量、铝收得率和钢包耐火材料消耗未出现明显变化。

可以看出,许多情况下CO2表现出了惰性特征,具有部分或全部(对部分钢种或工序)替代Ar的潜力。当用于铁水预处理或转炉冶炼时,CO2氧化作用不会造成影响;用于钢水搅拌时,其在钢水中的停留时间较短,分解程度有限。

2.2 搅拌气体的吸热

在顶底复合吹炼及钢包吹氩处理等过程中,常常要引入惰性气体Ar或N2。仅仅考虑气体升温携带走的热量,以气体耗量q=0.6 m3/t钢,气体吹入后温升1 600℃进行测算,吹氩气搅拌可使钢水温度降低1.2℃。如以CO2作为搅拌气体,同样的吹入量下,吸热引起的钢水温降约为2.5℃[11]。这与钢水处理及周转过程的实际温降相比很小,也就是说如果不考虑钢水表面散热,搅拌气体吸热带走的热量对钢水温降可以控制在较低水平,控制钢水温降的要点应该是降低钢水搅拌时的表面散热、包壁吸热和散热。

3 CaCO3在炼钢中的应用

CaCO3既是CaO的提供者,也是CO2气体的直接携带者,如何能充分地利用其这一特点是其应用的关键。

3.1 在铁水预处理中的应用

铁水预处理主要采用加渣机械搅拌和喷射冶金的方式,其中喷射冶金的渣料配比中有不少添加石灰石粉剂的应用案例。原义明等[11]对CaCO3在混铁车上喷吹脱硫进行研究后发现:(1)分别采用CaCO3和CaO时,引起的铁水温降差别不明显;(2)当喷吹钙消耗量(或摩尔量)相同的情况下,采用CaCO3喷吹脱硫效率明显高于CaO,如图1所示。进一步研究表明,CaCO3在急剧加热过程中会发生自破碎,从而使其尺寸大大减小,比表面积明显增大,这进而表明CaCO3分解造成的强烈搅拌和自破碎是CaCO3脱硫效果明显的重要原因。脱磷剂中添加石灰石也可以取得类似的效果。

图1 钙的消耗和脱硫率的关系Fig.1 Relationship between Consumption of Ca and Desulfurization Rate

3.2 在顶底复合吹炼中的应用

近年来,我国许多转炉炼钢厂采用了部分石灰石替代石灰炼钢或全部石灰石炼钢技术,石灰石主要采用顶部加入的方式,取得了较好的效果。与采用石灰冶炼相比,渣量减少,生产成本明显降低。

秦登平等[1]通过石灰石造渣前期成渣机理的分析和转炉热平衡计算,得出采用石灰石替代石灰炼钢时,需增加铁水消耗,减少转炉废钢消耗,可保证石灰石炼钢终点温度和石灰炼钢终点温度一致。生产试验得出,石灰石造渣炼钢转炉终点碱度、终点温度、终点命中率和普通石灰造渣炼钢工艺一致,在保证脱磷率的前提下,石灰石造渣工艺总体入炉CaO量减少28.6%,吨钢造渣物料加入量减少,可减少吨钢转炉渣量,有利于降低成本和节能减排。与石灰单渣冶炼工艺相比,采用石灰石单渣工艺转炉煤气的回收量增大。

杜玉涛等[2]基于特殊钢石灰造渣“中间排渣+终点留渣”双渣操作,对全石灰石双渣法进行了研究及生产实践,冶炼终点磷含量降低,可满足特钢品种的终点出钢要求。相比于常用的全石灰双渣工艺,采用全石灰石双渣工艺可以使转炉工序冶炼成本降低2.23元/t钢。

但石灰石大量替代石灰加入转炉内,在转炉留渣、废钢结构增加含铁回收物量情况下,转炉吹炼前期炉渣中聚集大量FeO,加上CaCO3分解的CO2的作用,导致炉渣泡沫化程度增加[14]。

在顶底复吹转炉上,除了喷吹燃料及石灰粉之外,还可以喷吹石灰石粉。日本新日铁公司名古屋钢铁厂1984年就已采用了一种底吹石灰石粉的新工艺生产低氢高纯钢[10]。据报道该方法具有如下优点:

(1)CaCO3在炉内分解产生的CO2可强化对炉内钢水的搅拌。

(2)喷吹CaCO3粉可防止底吹喷嘴在低气流量喷吹时易发生的堵塞。

(3)喷吹CaCO3粉可对喷嘴附近耐火材料起保护作用,主要原因是其分解具有适当的冷却作用。

(4)可扩大底吹搅拌的控制范围,通过调节固气比调节搅拌强度。

我国目前已开展相关技术的开发,并已发现加入石灰石不仅造渣快、提高脱磷反应效率,而且局部吸热会抑制金属熔体的挥发,减少挥发产生的烟尘量。

3.3 在电炉炼钢中的应用

谯明成等[7-9]提出了电弧炉炼钢全过程石灰石炼钢工艺,通过控制垫炉底石灰石主成分、块度、数量和着炉位置等条件,可以使熔氧期垫炉底石灰石加热分解与废钢铁加热熔化两过程基本同步。垫炉底石灰石的分解贯穿于熔池形成的全过程,其核心是垫底石灰石在炉料熔化过程中逐渐放出CO2气体及生成活性石灰共同参与钢液的物理化学反应。该工艺用于普通钢冶炼,可以降低能耗,节省电能(精炼时间缩短),降低成本,减轻劳动强度。另外,在减轻环境污染及便于管理等方面均有明显的效果。

姜若尧等[8]在Consteel电弧炉的工业试验中证明,用石灰石代替部分石灰的造渣工艺在满足炼钢要求的前提下,可以使电弧炉吨钢石灰消耗降低23.3 kg,虽然氧气消耗有所增加,但总体可以达到降本增效的目的。

3.4 其它方面

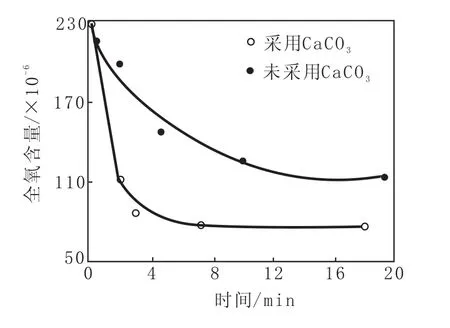

作者曾在脱氧实验中引入了 CaCO3搅拌,将含有CaCO3渣剂包裹层的铝丝插入钢水进行脱氧,通过调节包裹渣剂中的CaCO3配入量来实现对搅拌强度的调节[13,15]。结果表明,与覆盖炉渣、直接加铝相比,加入CaCO3后,脱氧速度明显加快。图2为采用与未采用CaCO3的脱氧动力学曲线,由图2看出,采用CaCO3后,全氧含量明显降低。这不仅与 CO2的搅拌促进了夹杂物上浮有关,还与CO2析出时造成反应界面扰动促进了渣钢中的传质及夹杂吸附有关。事实上,采用该方法时,还可通过调整插入深度、插入时间等来控制搅拌强度和精炼效果。

图2 采用与未采用CaCO3的脱氧动力学曲线Fig.2 Kinetic Curves on Deoxygenation with CaCO3and with No CaCO3

4 石灰石炼钢的作用机制分析

“纵观炼钢技术进步的历史,就是搅拌充分应用的历史”,如喷射冶金、转炉顶底复合吹炼、向钢水吹入惰性气体精炼等,这些技术在动力学方面的共同特点是通过充分搅拌,实现改进反应动力学条件的目的。

4.1 CaCO3分解时钢液的搅拌作用

CaCO3是靠分解产生的CO2实现对钢液搅拌的,这就要求其加入熔池的深度必须足够,因为熔池表面产生的CO2缺乏足够的冲击力将无法对熔池形成有效的搅拌。

在铁水预处理、转炉顶底复吹和钢水喷吹脱硫工艺中,采用了喷射冶金技术。在喷枪埋入式喷吹时,可以将CaCO3加入到熔池足够深处,这时气体生成、膨胀及上浮所产生的搅拌力将远大于气体冲击熔池表面所产生的搅拌作用。另外,由于CaCO3密度比CaO大,因而向钢水喷吹过程中,CaCO3粒子容易穿入钢液。

在电弧炉炼钢中,采用石灰石作铺底料时,由于其分解温度远低于废钢熔点,铺底石灰石只需800~850℃便可能分解,也就是说废钢熔化之前石灰石就可能已经分解。如何实现对熔池的精炼,石灰石分解和熔池形成的同步是一个问题。熔池形成之前,石灰石分解无搅拌及精炼作用,还会造成额外的能量消耗。现代电弧炉多采用留钢操作,石灰石加入会对熔池形成搅拌,但在有钢水、废钢同时存在的情况下将会与转炉冶炼有所不同。采用较大块度,以便利用废钢将其强制压入熔池无疑是有利的,同时还应保证电弧炉有足够快的熔化速度,以充分利用石灰石分解生成CO2的搅拌作用。

如要利用石灰石分解的搅拌作用,关键是保证石灰石在熔池内部的分解,加入深度和分解速度都将影响其搅拌效果。高温下,石灰石块的分解速度将明显加快。为达到持续的搅拌效果,应该分批或连续加入。喷射冶金可以通过调节CaCO3的喷入量实现控制,电弧炉石灰石炼钢工艺应如何控制以保证早成渣和较长的“石灰沸腾”尚需进一步探索。

4.2 石灰石分解生成活性CaO的精炼作用

按照石灰的形成机理,在加热过程中将先形成多孔的高活性CaO。在进一步被加热时,CaO再结晶,密度升高,活性降低。在石灰生产中,因生产率等方面的要求,均采用比石灰石分解温度更高的煅烧温度,在保证烧透的情况下,势必会降低外层CaO的活性。

在冶金过程中,最理想的状况是将新生成的高活性CaO暴露于反应前沿,以加速石灰溶解成渣和发挥其脱硫等精炼作用[1-11]。石灰石加入钢液后,由于受到强烈的加热作用,CaCO3激烈分解不但起到了搅拌作用,还会使石灰石表层剥离及碎裂,同时在新生表面生成高活性CaO并迅速与钢水反应。如加入熔池内部,由于加入的铁水或钢水温度很高,爆裂将十分强烈,会大大增加其与金属熔体或炉渣的接触面积,促进成渣及脱磷反应。

加入生石灰造渣时,生石灰块表面会生成一层高熔点的2CaO·SiO2渣壳,成为阻碍生石灰块溶解和反应的限制环节,如在生石灰块内部有残留未分解的CaCO3,则有利于打破渣壳,促进反应的进行[10-11]。

石灰粒在渣中停留时,其传热全部完成的时间比传质完成的时间要短得多,一般前者比后者低3~4个数量级。因此利用传热速度快带动传质不仅必要而且可能。

4.3 CaCO3分解生成CO2对CaO参与反应的促进作用

有关文献[12-13]认为,喷粉脱硫过程加入CaCO3使脱硫效率提高,主要是因为CaCO3分解碎裂增大了比表面积,同时放出CO2使气泡破裂,释放出气泡中的脱硫剂。作者认为CaCO3分解释放CO2的过程是一种“爆炸”性的强烈搅拌,且会表现为一种沿载气气泡界面垂直方向的扰动,同时这种“爆炸”可以将碎裂的石灰或石灰石颗粒“射入”铁水中,是造成气泡破裂、强化粉剂与铁水有效接触的主要因素。利用石灰对钢液脱硫时,一般认为钢液中硫含量较高时(ω[S]>0.08%1 300 ℃),2CaO·SiO2中的 CaS扩散是限制环节;硫含量较低时(ω[S]<0.04%1 300 ℃)会转为钢液侧扩散控制。在前一种情况时,CaCO3分解过程碎裂及喷吹过程气泡破裂造成脱硫剂释放可以促进脱硫反应;在后一种情况下,CO2释放造成的沿边界厚度方向的扰动,使喷吹含CaCO3脱硫剂比喷吹CaO更有助于改善钢液侧的硫扩散,从而改善脱硫效果。

对转炉冶炼过程,除4.2中提到的CaCO3分解、石灰石块爆裂成小颗粒、活性氧化钙生成、CO2对界面穿透并促进石灰溶解等有益作用外,石灰石分解吸热造成局部温度降低,也将有利于脱磷反应热力学条件的改善。

5 石灰石在炼钢中应用技术的开发展望

5.1 对石灰石在喷射冶金中应用的再认识

喷射冶金技术由于其反应动力学条件好、反应效率高而广泛应用于钢铁冶金的铁水预处理、炉外精炼中。理论和实践表明[12],在实际喷射冶金过程中,大量的粉剂颗粒停留在气泡和金属界面,或形成团聚,所以只有小部分的粉剂颗粒界面和金属溶液形成了实质性的接触,也就是说粉剂很大的比表面积这一优势并未得到充分的发挥。根据对石灰粉粒的测算,在其平均粒度为0.2 mm时,进入的金属粉粒数仅占总粉粒数的3.94%。

分析粉剂颗粒在气液界面聚集的原因有如下方面:(1)金属溶液的表面张力很大,克服这一表面张力的影响进入金属溶液要求粉剂颗粒必须有足够大的动能;(2)在气泡和金属溶液界面附近有气流边界层存在,阻碍着气体和粉剂混合流的穿透;(3)颗粒越小,其与气体间的粘滞力及拖曳力作用越大,其与气流的分离越困难;(4)流股前沿的气流反向作用;(5)金属溶液对粉剂的浮力。4.3中已结合石灰石的反应特征对其在喷射冶金中的促进作用进行了讨论。这里将从粒度控制及其影响两方面探讨石灰石在喷射冶金中的应用。

从理论上讲,具有一定动能的大颗粒更容易穿透气液界面而进入金属溶液中。但大颗粒比表面积明显降低,完全反应时间长,且不易实现流态化和气流携带,更无法实现浓相输送。同时,要想让大颗粒进入金属溶液一定的深度又必须有足够高的动能。如何在两者之间寻求平衡点是技术开发的关键[13]。

石灰石颗粒密度大,不粘结,更容易穿过界面进入金属熔池。且由于其进入金属熔池后爆裂,可以采用较大的粒度而不影响其反应性,所以可在喷吹粉剂中加入部分石灰石颗粒,可以增加粉剂对气液界面的穿透能力,利用其穿透界面的尾涡携带粉料颗粒进入液相。进入金属溶液后,石灰石颗粒能快速分解,还会产生爆炸性的界面湍动效果,反应效果更佳[13]。

可以通过控制粉体粒度组成、石灰石配加量、固气比等调节反应效果。

5.2 石灰石加入技术

(1)石灰石粉底吹或浸入式喷吹

从石灰石效能的有效发挥方面着手,应该尽可能将其加入渣子和金属溶液深处。为此,在转炉或电弧炉冶炼中,应该开发从炉底加入、并能实现有效调控的技术。石灰石粉底吹无疑是最佳选择。如果热量平衡、底吹喷嘴寿命允许,可以采用浓相喷吹减少载气量,最大限度地利用石灰石分解释放出的CO2的搅拌能力,并促进CaO的脱磷、脱硫反应。

采用浸入式喷吹也可以将石灰石粉剂或颗粒喷入金属熔池深处,从而有效发挥其反应特性。采用5.1所介绍的混合喷吹技术,可以将石灰石颗粒的反应特性和其它渣料粉剂结合,更好地发挥喷射冶金反应效率。

(2)石灰石直接加入技术

采用压入装置将石灰石压入钢液中,简便易行,也可以取得同样的效果。作者曾采用将其它渣料和CaCO3粉包覆在芯棒上压入钢水进行精炼,通过调整插入深度、改变渣料中CaCO3的配入比例等方式调整搅拌强度[13,15]。如能有效解决炉底寿命和安全问题,采用螺旋给料强力从炉底给料通道给入也是一种选择。

6 石灰石资源的有效开发与利用

石灰石矿开采、破碎、运输过程中,会产生大量的碎料(可达20%~40%),由于煅烧生产石灰只能采用块料,大量的碎料无法利用。转炉冶炼可以采用小粒度的石灰石造渣,粉料可以喷吹,块料可以煅烧生产石灰,可以实现开采石灰石的全量利用,减少资源消耗和废料排放。

另外,我国有大量的爆裂性能不符合煅烧要求的石灰石资源,采用石灰石炼钢可以充分利用这部分资源,尤其是如果炼钢企业附近有这种资源,可以大幅度降低原料成本,提高企业的经济效益和市场竞争力[14]。

7 石灰石、CO2利用与减排

7.1 采用石灰石炼钢的节能与CO2减排

在过程工程中,只有节能才能实现真正的CO2减排。转炉采用石灰石炼钢的节能主要是减少了石灰石煅烧过程的无效能耗,同时由于炉渣成渣速度加快,脱磷条件改善,降低了渣量。部分企业在生产实践中采用石灰石等量(质量)替代石灰的造渣方案,本身就是减少了渣量,能耗会进一步降低。同时由于冶炼时间缩短,热损也相应减少。相关研究表明[4],在冷却剂为废钢的情况下,用石灰石替代1 kg石灰,能减排1.29 kg的CO2。

作者认为,采用石灰石替代石灰后,省去了石灰煅烧过程的无效能耗,主要是石灰煅烧过程的热损失和煅后石灰的物理热,同时炉渣反应效率提高后降低了石灰消耗也是一种节能和减排。以总能耗的节约折算CO2减排是合理的,认为石灰石直接加入后CO2转化为煤气,没有导致CO2排放,这一点值得商榷。

虽然石灰石炼钢没有直接释放石灰石中的CO2,而是将其与铁水中的碳反应生成了CO,即转化成了煤气,似乎没有产生CO2,但从热力学第一定律可以推测,任何将CO2或CO转化为燃料的过程,其实最终都不会减少CO2排放,仅仅是延迟了排放或转移了排放工序。正如将CO2转化为CO进而合成为甲醇,在燃烧后仍然会转化为CO2,它在合成中虽然代替了氢,但在燃烧中,并不等效于氢的放热,仍然是CO转化为CO2的放热,最终排出了CO2。从全局来看,只是将甲醇产地的CO2消耗能量转化为CO,挪到了甲醇燃料使用再次转化为CO2排出,如考虑到转化过程能量效率,不仅没有节能和减排,而且增加了能耗和排放。煤气化工序消耗能量,产出的是CO,说其不产生排放明显是不合理的!

在采用石灰石替代石灰炼钢后,将节能导致的CO2减排和石灰石代入的那部分CO2(认为其没有产出CO2)之和作为CO2总减排量是不合理的,会出现重复计算而导致减排量虚高。

7.2 CO2返回利用与减排

与石灰石炼钢的CO2减排测算一样,将CO2作为反应气体加入转炉也无法产生CO2减排效果,CO2在炉内与碳反应生成了CO,煤气燃烧后CO还是转化为了CO2。钢铁企业产出的煤气主要在企业内部使用,因此企业整体没有产生减排效果。如果说有的话,那是因为其改善了反应的动力学条件,强化了脱磷,减少了渣料消耗和炉渣产出量,带来间接节能减排效果。

2[C]+O2=2CO 和[C]+CO2=2CO,表面上看是通过CO2返回利用增大了煤气产量,但第一个反应是放热反应,第二个反应却是吸热反应,实质上,是CO2返回利用后煤气量增大是以牺牲炉内高温高品质热量为代价的,不应是其一个亮点。如果以此高温高品质热量多加废钢等增加产量,实际效果应比产出的煤气再利用效果更好。 同7.1所述,认为将CO2返回到炼钢过程,从而减少了CO2排放只是表面现象,实际上并不会减少排放。

同样,在铁水预处理中采用石灰石粉剂喷吹的节能减排效果也应按照上述方法进行测算。

7.3 有感于一些“节能降耗减排”

我国是一个煤炭大国,只有改变以煤炭为基础的能源结构,并采用各种新节能技术才能真正实现CO2减排。

(1)简单将CO2返回到冶炼工序转化为煤气中的CO无法取得真正的减排效果。

(2)盲目的发展氢燃料、甲醇燃料等并不会实现CO2减排。如果这些燃料制备中的氢是通过电解制取,而电能又是靠燃煤发电的话,仅仅是将城市的CO2排放转移到了偏远地区的发电厂。不仅没有减少,反而可能会增加CO2排放。

(3)不同能源的换算中,不计能源转化中的能耗或转化效率,不能反映出其节能减排效果。一些以电代气或以电代煤的项目,直接将煤或煤气的热值与消耗的电能直接折算为热值进行比较,说明其节能及减排效果,甚至宣称无CO2减排。如结合发电中的能量转化效率和CO2排放,其能耗和排放将会大打折扣。能耗评价体系中,已有相应的折算标准,应该得到广泛的理解和执行。

(4)“开源节流”才是节能减排的根本。“开源”应是开发绿色能源,发展水电、风电、太阳能和核能,“节流”是采用一切手段减少能源消耗。改革开发以来,钢铁工业大力推进技术进步,吨钢能耗由2004年的761 kgce/t降低到了2018年的555.2 kgce/t以下,这才是真正的节能减排。

(5)对石灰石用于炼钢的节能减排效果应该理性分析和看待,才能使得该技术能步稳行远。

8 结语

(1)石灰石既是CaO的提供者,又是CO2的携带者,如果二者在炼钢中可同时起到作用,直接利用石灰石炼钢从理论上是合理的,比采用煅烧石灰有明显的综合节能效果。

(2)石灰石快速分解不仅可使石灰石破碎,而且CO2的强烈搅拌加速生成石灰溶解,改善反应动力学条件,同时分解吸热也有利于脱磷,从反应机制上也更为合理。这应该是石灰石炼钢的主要优势。

(3)在炼钢的部分工艺环节上直接利用CaCO3已被证明是成功的,CaCO3的吸热及CO2的氧化性不会给工艺过程带来不利影响。另外,直接利用CaCO3避免了使用CaO时的吸水问题,便于贮存和粉体输送。

(4)石灰石炼钢有利于利用过去无法使用的石灰石资源,如粉料和爆裂性不符合煅烧石灰生产的资源。

(5)石灰石炼钢应关注、开发和利用好石灰石反应的特性,在石灰石的加入形态、加入位置(熔池深度)、加入量等方面进行优化,才能确保最佳的冶金效果。尤其对喷射冶金,应充分利用石灰石颗粒的穿透性和爆裂分解时产生的相界面垂直方向的搅拌特性。

(6)对石灰石炼钢技术应辩证分析,既看到其有利的一面,也应注意其反应过程吸收热量大、炉渣泡沫化加剧的问题。

(7)只有真正的节能才是减排的根本,不应简单地看某工序是否产生或产生了多少CO2。将CO2转化为煤气中CO的“减排”测算需要推敲,石灰石炼钢的减排效果也在于此。

(8)石灰石炼钢工艺的优化和进一步的技术开发仍有大量工作可做,科学理性地分析、思考和讨论有利于该技术的持续进步。

攀钢开发出系列汽车结构用钢

近日,攀钢集团研究院与西昌钢钒、重庆高强合作,通过重新设计控轧控冷工艺参数和热镀锌工艺参数,完成系列汽车结构用钢的开发,成功开发出热基镀锌钢板。至此,攀钢完成了从270 MPa级软钢至780 MPa级高强钢等系列汽车结构用钢的开发和测试,形成了4大品种系列,并获得用户高度认可。

据了解,热镀锌钢板包含冷基镀锌钢板和热基镀锌钢板。国内的热镀锌钢板多是冷基镀锌为主,产品厚度在2.0 mm以下。目前,国内冷基镀锌生产线有300多条,年产量在6 000万t以上,2006年开始出现产量过剩现象。

以热轧带钢为基板的热镀锌钢板具有生产成本低、可生产厚规格2.0~6.0 mm产品等优势,是冷基镀锌钢板很难具备的。在新能源汽车结构件、高端家电外置件、建筑结构件、高速公路护栏、仓储等领域,热基镀锌钢板占有重要位置,正在逐渐取代价格较高的冷轧镀锌板,现阶段国内仅有极少数钢厂可批量生产。热基镀锌钢板作为冷轧镀锌钢板的替代产品,具有表面质量高、力学性能和成形性能优良、生产成本低等显著特点,受到市场的广泛关注。

——摘自“铁诺咨询网”