纳米钨辅助氢气还原氧化钨制备超细钨粉

张勇,张国华

纳米钨辅助氢气还原氧化钨制备超细钨粉

张勇,张国华

(北京科技大学 钢铁冶金新技术国家重点实验室,北京 100083)

在900~1 100 ℃温度范围内,氢气还原纯WO3粉会出现明显的W晶粒长大现象。为了有效抑制W晶粒长大,在WO3粉中添加10%~40% (质量分数)的纳米W粉辅助氢气还原氧化钨制备超细W粉。研究纳米钨添加量(纳米W)和还原温度与时间对W粉形貌和粒度的影响,并研究影响机理。结果表明,不管是否添加纳米W,W粉粒径都随还原温度升高而增大。在没有添加纳米W粉时,由于反应过程中的CVT(chemical vapour transport,化学气相传输),很难控制产物的形核和生长,所得还原W粉的粒径为2.10~2.78 μm;添加纳米W后,纳米W在反应过程中能减弱CVT并发挥形核剂的作用,从而使得W粉粒径显著减小。随(纳米W)增加,W粉粒径逐渐减小,当(纳米钨)为40%时,还原W粉的粒径为0.32~0.51 μm。

氢气还原;超细W粉;形核和生长;化学气相传输;反应机理

金属钨具有高熔点、高硬度、高密度和低热膨胀系数等一系列优良的性质,是生产多种功能材料和结构材料的主要原料,在航空、航天、军事和原子能等领域得到广泛应用[1−2]。由于钨熔点较高,钨合金制品往往以W粉为原料,采用粉末冶金法制备。相比于微米粉末,采用超细粉末能显著降低烧结温度,可在较低的烧结温度下制备具有高密度的细晶合金,从而可显著提高合金的强度、硬度和耐磨性等性能[3−4]。因此,难熔金属超细粉体及超细晶合金的制备成为近年研究和关注的热点。W粉的制备方法主要有2种,氢气还原氧化钨[5−7]和碳还原氧化钨[8−9]。对于氢气还原氧化钨,在反应过程中会生成含钨的气相中间产物WO2(OH)2,当其浓度很高时,W可通过CVT(chemical vapour trans port, 化学气相传输)方式生长[10−11],因此难以制备超细W粉。而碳还原氧化钨制备超细粉末时,难以准确控制配碳量,使得W粉残碳量过高。本课题组在之前的研究中提出了一种“缺碳预还原+氢气深脱氧”的新工艺制备超细W粉和Mo粉[12−14],即先采用缺碳还原WO3(或MoO3)制备仅含少量WO2(或MoO2)的预还原W粉(或Mo粉),少量氧化物的存在可确保残余碳的含量很低。接着采用氢气对预还原粉体进行深脱氧,得到高纯、超细W粉(或Mo粉)。本文作者提出一种纳米W辅助氢还原氧化钨制备超细W粉的新工艺,即在三氧化钨中配入一定量的纳米W粉,利用钠米W在反应过程中的稀释作用(对CVT机理的减弱)和形核剂的作用,有效调控钨的形核和生长,从而得到超细W粉。通过研究纳米W的添加量、还原温度与还原时间对W粉形貌与粒度的影响,确定最佳的纳米钨添加量和还原工艺,为制备性能优良的细晶钨合金提供优质的W粉原料。

1 实验

1.1 原料与设备

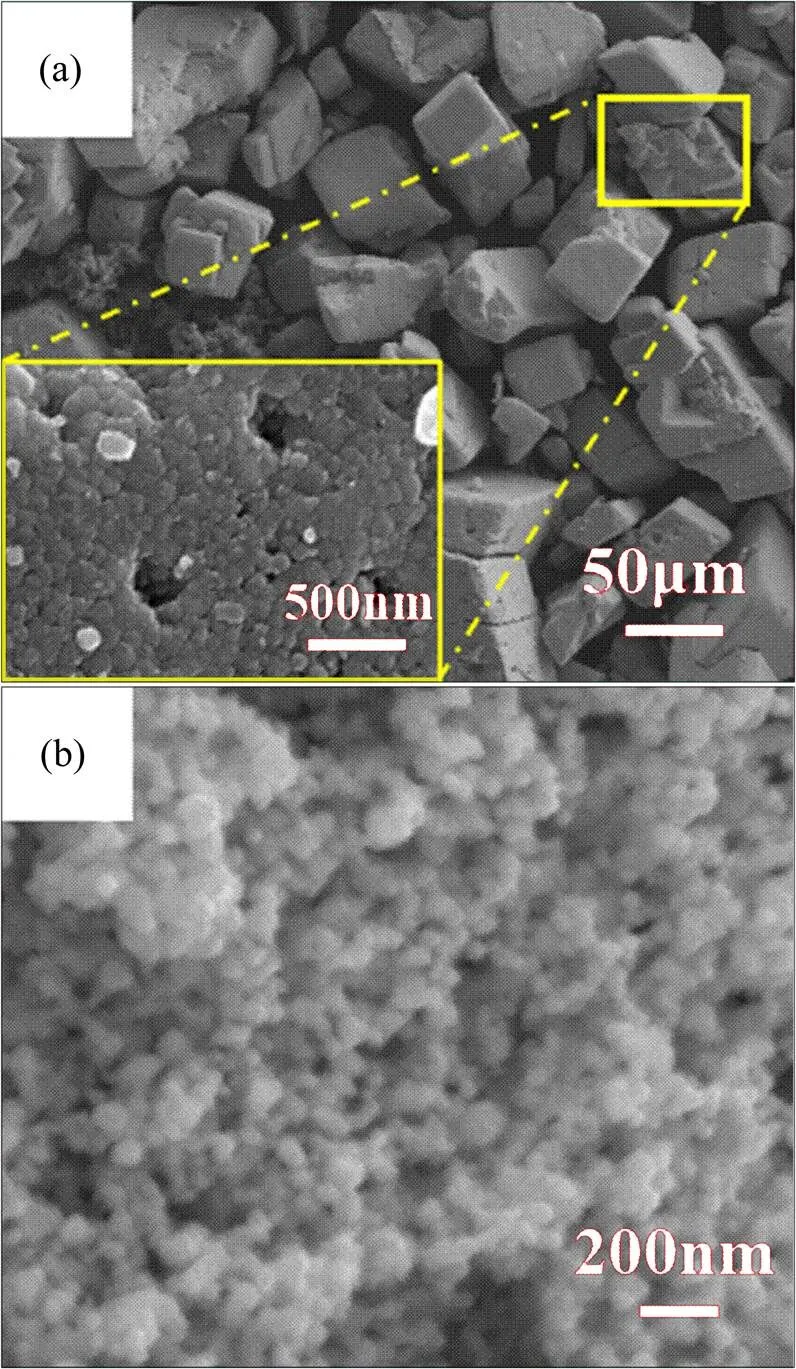

所用原料为WO3粉和纳米W粉。WO3粉购自上海国药集团化学试剂有限公司,纳米W粉是按照本课题组提出的“缺碳预还原+氢气深还原”工艺制备的。图1所示为WO3和纳米W粉的SEM形貌。从图中看出,WO3粉是由许多近球形纳米晶粒组成的微米级颗粒,纳米W粉的分散性很好,平均粒度为80 nm,形貌为近球形。图2所示为氢气还原氧化钨制备W粉的实验装置示意图。

1.2 氢气还原WO3粉

首先,在WO3粉中加入纳米W粉,W粉的添加量(质量分数,下同)分别为0、10%、20%和40%,放入玛瑙研钵中混合30 min,得到WO3-纳米W混合粉末。将混合粉末装入坩埚,放置于石英管中,通入Ar气排净管内的空气。将硅−碳电炉内的温度升到目标温度(分别为900,1 000和1 100 ℃),然后将装有反应物的石英管放入电炉的恒温区,在Ar气气氛下使温度稳定在目标温度。将Ar气切换成H2进行氢还原,还原时间分别为0,5,10,20和60 min。待反应完成后,再将气氛切换成Ar气,取出石英管,冷却至室温,再从石英管中取出样品,得到还原W粉。

图1 原料粉末的SEM形貌

(a) WO3powder; (b) Nano-tungsten powder

图2 氢气还原氧化钨制备W粉的实验装置示意图

1—Gas flow meter; 2—Beaker flask with water;3—Empty beaker flask; 4—Quartz tube; 5—Rubber plug; 6—Si-C electrical furnace; 7—Heating element; 8—Alumina crucibles; 9—Firebrick.

1.3 性能测试

用X射线衍射仪(XRD, Model TTRIII, Rigaku, Japan)对W粉进行物相分析。利用场发射扫描电镜(FE-SEM, ZEISS SUPRA 55, Germany)观察W粉的形貌,并用纳米粒度分析软件(Nano-measurer)进行粒度分析,每个样品取3张扫描电镜照片,每张照片至少测100个晶粒的尺寸。

2 实验结果

2.1 物相组成

图3所示为WO3-纳米W混合粉末在900 ℃还原1 h后的XRD谱。从图中看出,虽然(纳米W)不同,但还原产物都是W,没有其他物相存在,表明WO3在900 ℃还原1 h后完全还原成W。实验结果表明,在更高的温度下(1 000 ℃和1 100 ℃)还原1 h后,同样得到纯W粉。

图3 WO3-纳米W混合粉末氢还原后的XRD谱

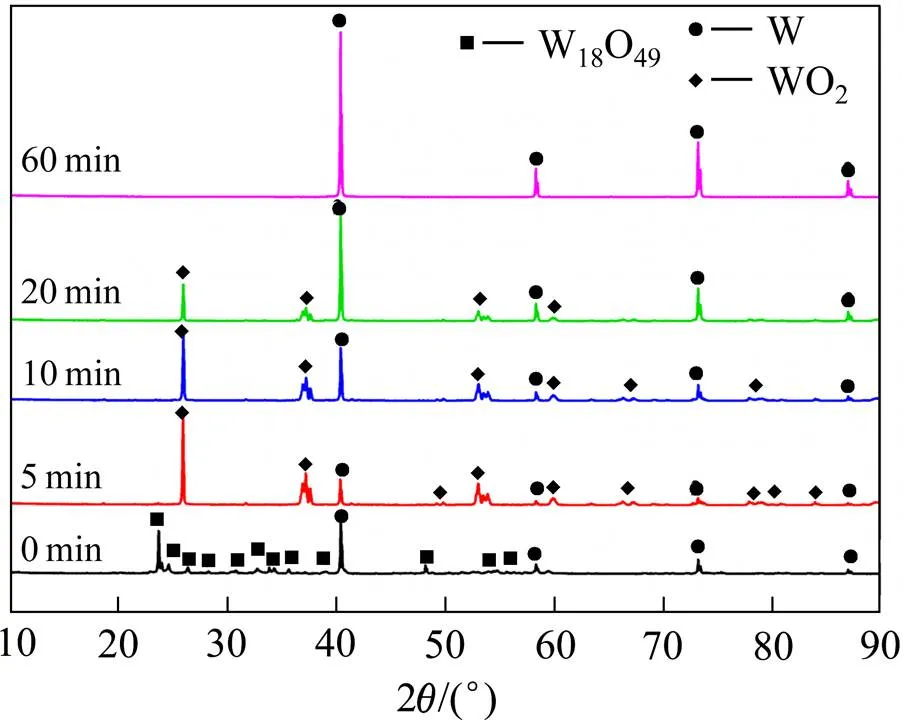

图4所示为WO3-20%纳米W混合粉末及其在1 000 ℃分别还原5、10、20和60 min后的XRD谱。在氢气还原反应还未开始时,主要物相为W18O49和W,表明此时发生归中反应,WO3转变为W18O49;还原5 min后,主要物相变成WO2和W相,表明WO3很快被还原为WO2;反应10和20 min后,还原产物的仍为WO2和W,但WO2的衍射峰逐渐变弱,W的衍射峰逐渐变强;反应60 min后,WO2峰消失,只存在W的衍射峰,说明还原完全,WO3全部转化为W。

2.2 WO3-纳米W混合粉的粒径与形貌

图5所示为WO3-纳米W混合粉末在900~1 100 ℃氢还原1 h后的SEM形貌,表1所列为混合粉末中的(纳米W)与还原温度对还原W粉粒径的影响。从表1和图5(a)~(d)看出,还原温度为900 ℃时,纯WO3氢还原后所得W粉的粒径为2.10 μm;(纳米W)为10%时,W粉粒径略有减小,为1.43 μm;当(纳米W)增加到20%和40%时,W粉粒径显著减小,分别为0.63 μm和0.32 μm。还原温度为1 000 ℃和1 100 ℃时,W粉粒径随纳米钨添加量的变化与还原温度为900 ℃时的变化一致,当(纳米W)为40%时,W粉粒径分别为0.40 μm和0.51 μm。随还原温度从900 ℃升至1 100 ℃,纯WO3的还原产物粒径从2.10 μm增至2.78 μm;添加纳米W辅助氢气还原,所得W粉的粒度同样是随还原温度升高而增大。

图4 WO3-20%纳米W混合粉末氢还原不同时间后的XRD谱

表1 w(纳米W)与还原温度对还原W粉粒径的影响

图6所示为WO3-20%纳米钨混合粉末及其在1 000 ℃分别还原5,10和20 min后的SEM形貌。从图6(a)看出,还原前有2种形貌,一种为杆状的W18O49,另一种是添加的近球形纳米W颗粒。还原5 min后,杆状W18O49基本消失,出现棒状颗粒,由图4可知其为WO2,同时近球形纳米W颗粒随处可见(见图6(b))。还原10 min后,粉末形貌与还原5 min的一致,当还原时间延长至到20 min时,纳米W颗粒显著减少。

(a), (b), (c), (d)(nano-W) are 0, 10%, 20% and 40%, respectively, reduction at 900 ℃; (e), (f), (g), (h)(nano-W) are 0,10%, 20% and 40% respectively, reduction at 1 000 ℃; (i), (j), (k), (l)(nano-W) are 0, 10%, 20% and 40% respectively, reduction at 1 100 ℃

3 分析与讨论

3.1 纳米钨对还原W粉粒度的影响

氢气还原氧化钨制备超细W粉的关键是调控钨的形核和生长[15−17]。氢气还原氧化钨过程中存在两种不同的反应机理:假晶转变机理和化学气相传输(CVT)机理[18−20]。反应机理主要取决于氢气中水蒸气的浓度:当水蒸气的分压过高时,生成高浓度的气相水合物(WO2(OH)2),此时反应主要遵循CVT机理,较高的WO2(OH)2浓度促进W晶粒长大,导致生成的W粉粒度较大;而当水蒸气分压较低时,生成的WO2(OH)2浓度相对较低,此时反应遵循假晶转变机理,W的迁移受到限制,W原子只能沉积在未还原的反应物上形核和生长,从而导致制备的W粉遗传反应物的形貌,无法形成均匀分散的超细钨单晶,钨粉粒度较大。在传统的氢气还原氧化钨过程中,水蒸气分压和WO2(OH)2浓度较高,还原机理主要由CVT机理主导,难以制备出超细W粉,还原1 h所得W粉的粒径为2.10~2.78 μm。

根据图4可知,在WO3粉末中添加纳米W粉,在发生氢气还原反应之前,WO3与纳米W发生归中反应,转变为W18O49,主相为W18O49和纳米W。当还原5 min时,W18O49被还原成WO2,主相变为WO2和W。由于氢气还原氧化钨的气−固反应速度快于钨与氧化钨之间的固−固归中反应,因此此时主要是氢气还原W18O49生成WO2;且随着WO2的快速生成,阻止W与WO3的归中反应继续进行,从而在氢还原过程中,大部分纳米W晶粒发挥形核剂的作 用[21]。这些纳米W核心大量分散在反应物周围,反应过程产生的气相传输相WO2(OH)2在浓度梯度的作用下被输送到纳米W晶粒附近并被氢气还原,沉积到加入的纳米W核心上,通过CVT机理生长。由于W颗粒均匀分散在WO3周围,WO3颗粒被相互隔开,同时也降低单位体积内的氧浓度,进而降低氢气还原过程中单位时间单位体积内产生的WO2(OH)2的量,减弱了W原子的迁移,从而减缓W晶粒的长大。但由于加入的纳米W与WO3发生归中反应,消耗部分纳米W颗粒,因此当加入10%纳米W时,W粉的粒径减小不明显。随纳米钨添加量增加,W颗粒在反应中提供大量分散的形核中心,并且对WO2(OH)2的稀释作用增强,所得W粉的粒度减小。当添加40%纳米W时,W粉的粒径只有0.32~0.51 μm。如表1和图5所示。

(a) 0 min; (b) 5 min; (c) 10 min; (d) 20 min

3.2 反应温度对W粉粒度的影响

从图5和表1看出,温度对还原W粉粒径也有显著影响。无论是否添加纳米W,W粉粒度都随还原温度升高而增大。这是因为当温度较低时,反应速率较低,单位时间内生成的水蒸气和气相WO2(OH)2的浓度都较低,钨晶粒生长相对较慢;随温度升高,反应速率加快,单位时间内生成水蒸气和WO2(OH)2浓度增加,从而促进W晶粒的生长。

4 结论

1) 采用氢气还原WO3制备超细W粉,还原60 min后,WO3全部转化为W。还原温度为900~1 100 ℃时,氢气还原纯WO3制备的W粉粒径为2.10~2.78 μm。在WO3粉末中添加少量纳米W后,W粉粒径显著减小,得到粒径为0.32~0.63 μm的超细W粉。

2) 随纳米W添加量增加,W粉的粒径减小,当添加量为40%时,W粉粒径为0.32~0.51 μm。

3) 还原温度对W粉粒径也有显著的影响。不管是否添加纳米W,W粉粒径都随还原温度升高而增大。

[1] ZHANG S W, WEN Y, ZHANG H J. Low temperature preparation of tungsten nanoparticles from molten salt[J]. Powder Technology, 2014, 253: 464−466.

[2] FANG Z Z, WANG X, RYU T, et al. Synthesis, sintering, and mechanical properties of nanocrystalline cemented tungsten carbide-A review[J]. International Journal of Refractory Metals and Hard Materials, 2009, 27(2): 288−299.

[3] WON C W, NERSISYAN H H, WON H I, et al. Refractory metal nanopowders: synthesis and characterization[J]. Current Opinion in Solid State and Materials Science, 2010, 14(3/4): 53−68.

[4] KURISHITA H, AMANO Y, KOBAYASHI S, et al. Development of ultra-fine grained W-TiC and their mechanical properties for fusion applications[J]. Journal of Nuclear Materials, 2007, 367/370: 1453−1457.

[5] WU X W, LUO J S, LU B Z, et al. Crystal growth of tungsten during hydrogen reduction of tungsten oxide at high temperature[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(S3): 785−789.

[6] SCHUBERT W D, LASSNER E. Production and characterization of hydrogen-reduced submicron tungsten powders. Part Ⅱ: Controlled decomposition of APT and hydrogen reduction of the oxides[J]. International Journal of Refractory Metals and Hard Materials, 1991, 10(4): 171−183.

[7] AZIMIRAD R, KHOSRAVI P, MOSHFEGH A Z. Influence of hydrogen reduction on growth of tungsten oxide nanowires[J]. Journal of Experimental Nanoscience, 2012, 7(6): 597−602.

[8] MA J, ZHU S G. Direct solid-state synthesis of tungsten carbide nanoparticles from mechanically activated tungsten oxide and graphite[J]. International Journal of Refractory Metals & Hard Materials, 2010, 28(5): 623−627.

[9] VENABLES D S, BROWN M E. Reduction of tungsten oxides with hydrogen and with hydrogen and carbon[J]. Thermochimica Acta, 1996, 285(2): 361−382.

[10] ZIMMERL T, SCHUBERT W D, BICHERL A, et al. Hydrogen reduction of tungsten oxides: Alkali additions, their effect on the metal nucleation process and potassium bronzes under equilibrium conditions[J]. International Journal of Refractory Metals and Hard Materials, 2017, 62: 87−96.

[11] LENZ M, GRUEHN R. Developments in measuring and calculating chemical vapor transport phenomena demonstrated on Cr, Mo, W and their compounds[J]. Chemical Reviews, 1997, 97(8): 2967−2994.

[12] SUN G D, WANG K F, SONG C M, et al. A low-cost, efficient, and industrially feasible pathway for large scale preparation of tungsten nanopowders[J]. International Journal of Refractory Metals and Hard Materials, 2019, 78: 100−106.

[13] WANG D H, SUN G D, ZHANG G H. Preparation of ultrafine Mo powders via carbothermic pre-reduction of molybdenum oxide and deep reduction by hydrogen[J]. International Journal of Refractory Metals and Hard Materials, 2018, 75: 70−77.

[14] SUN G D, ZHANG G H, JI X P, et al. Size-controlled synthesis of nano Mo powders via reduction of commercial MoO3with carbon black and hydrogen[J]. International Journal of Refractory Metals and Hard Materials, 2019, 80: 11−22.

[15] SUN G D, ZHANG G H. Novel pathway to prepare Mo nanopowder via hydrogen reduction of MoO2containing Mo nanoseeds produced by reducing MoO3with carbon black[J]. JOM, 2019, 72(1): 347−353.

[16] SUN G D, ZHANG G H, JIAO S Q, et al. Shape-controlled synthesis of ultrafine molybdenum crystals via salt-assisted reduction of MoO2with H2[J]. The Journal of Physical Chemistry C, 2018, 122(18): 10231−10239.

[17] SUN G D, WANG K F, JI X P, et al. Preparation of ultrafine/ nano Mo particles via NaCl-assisted hydrogen reduction of different-sized MoO2powders[J]. International Journal of Refractory Metals and Hard Materials, 2019, 80: 243−252.

[18] SCHULMEYER W V, ORTNER H M. Mechanisms of the hydrogen reduction of molybdenum oxides[J]. International Journal of Refractory Metals and Hard Materials, 2002, 20(4): 261−269.

[19] WANG L, ZHANG G H, WANG J S, et al. Study on hydrogen reduction of ultrafine MoO2to produce ultrafine Mo[J]. The Journal of Physical Chemistry C, 2016, 120(7): 4097−4103.

[20] DANG J, ZHANG G H, CHOU K C. A morphological study of the reduction of MoO2by hydrogen[J]. High Temperature Materials and Processes, 2015, 34(5): 417−424.

[21] ZHANG Y, JIAO S Q, CHOU K C, et al. Size-controlled synthesis of Mo powders via hydrogen reduction of MoO2powders with the assistance of Mo nuclei[J]. International Journal of Hydrogen Energy2020, 45(3): 1435−1443.

Preparation of ultrafine tungsten powder by nano-tungsten assisting hydrogen reduction of tungsten oxide

ZHANG Yong, ZHANG Guohua

(State Key Laboratory of Advanced Metallurgy, University of Science and Technology, Beijing 100083, China)

In the temperature range of 900−1 100 ℃, the prepared W powder by hydrogen reduction of pure WO3powder will have obvious crystal growth. In order to suppress the growth of W grains, the ultrafine tungsten powders were prepared by 10%−40% (mass fraction) nano-tungsten powder assisting hydrogen reduction of WO3. The effects of reaction temperature and the additive amount of nano-tungsten W((nano-W)) on the morphology and particle sizes of the products were studied, and the reaction mechanism of the two methods was also discussed. The results show that whether nano W is added or not, the particle size of W powder increases with the increase of reduction temperature. Without the addition of nano W powder, it is difficult to control the nucleation and growth of the product due to the chemical vapor transport (CVT) in the reaction process. The particle size of the reduced W powder is 2.10−2.78 μm. However, the addition of nano W can weaken the effect of CVT accompanied with nucleating agent in the reaction process, which makes the particle size of W powder decrease significantly. With the increase of(nano-W) content, the particle size of reduced tungsten powder decreases gradually. When(nano-W) is 40%, the particle size of reduced tungsten powder is 0.32−0.51 μm.

hydrogen reduction; ultrafine tungsten powders; nucleation and growth; CVT (chemical vapour transport); reaction mechanism

TF123.7+2

A

1673-0224(2020)05-375-06

国家自然科学基金资助项目(51734002)

2020−07−13;

2020−07−25

张国华,研究员,博士。电话:010-62332252;E-mail: ghzhang0914@ustb.edu.cn

(编辑 汤金芝)