AlCl3·6H2O中Mg杂质的去除工艺

钞晓光,高桂梅,王宏宾,曹坤,戴崟,松丽涛,邹萍,王永旺

AlCl3·6H2O中Mg杂质的去除工艺

钞晓光,高桂梅,王宏宾,曹坤,戴崟,松丽涛,邹萍,王永旺

(神华准能资源综合开发有限公司,鄂尔多斯 010300)

AlCl3·6H2O(ACH)是粉煤灰盐酸法提取Al2O3工艺中的重要中间产物,其纯度直接决定产品Al2O3的纯度,采用洗涤法去除ACH携带的杂质是提高其纯度的重要手段。本文从多个方面对ACH的洗涤工艺参数进行研究。通过实验发现,饱和AlCl3溶液作洗液时,采用淋洗的效果略好于搅洗,且洗涤3次与洗涤4次的洗涤效率接近;原料中杂质MgO的含量越高,洗涤后产品中杂质MgO的含量也越高,对应的洗涤效率也相应升高。采用洗涤比即ACH质量与洗液质量的比值为1:1.5的洗涤效果强于洗涤比为1:1的洗涤效果,且3次洗涤后的晶体损失率分别为19.2%和16.7%,将洗液进行重复利用后,可大幅降低晶体的损失。质量分数为29%的HCl溶液的洗涤效果略低于饱和AlCl3溶液,其3次洗涤后,晶体损失率达50%以上,重复利用后,可降低晶体的损失。

粉煤灰;Al2O3;AlCl3·6H2O(ACH);洗涤;MgO

随着我国国民经济的快速发展,铝土矿资源日益匮乏,而内蒙西部、山西北部和淮南等地区高铝煤炭资源丰富。煤炭经发电厂锅炉燃烧后,粉煤灰中Al2O3再次富集,其中Al2O3的质量分数为50%左右。这意味着对其进行资源化综合利用,不仅可为缓解我国铝土矿资源短缺困境提供新路径[1],还可减少粉煤灰排放造成的土地浪费和环境污染[2−5]。近些年来,国内外有大量的粉煤灰提取Al2O3的相关研究[6−10]。由于粉煤灰中含有多种金属和非金属杂质,如何有效去除杂质进而提高Al2O3的纯度是该项技术的关键所在[11−13]。目前,关于杂质去除的方法主要有树脂除杂法[14−15]和HCl气体盐析结晶除杂法[16−17]等,这些方法主要是从AlCl3溶液中将杂质离子与AlCl3分开或在结晶过程中利用不同离子在HCl溶液中的溶解度不同而与目标产物ACH分开,但在形成ACH后,使用这些方法无法将晶体表面附液(晶体经过分离后表面携带的液体)携带的杂质离子去除,只能采用洗涤的工艺进行去除。因此本文以AlCl3溶液和HCl溶液作洗液,研究ACH中Mg杂质的去除工艺。

粉煤灰盐酸法提取Al2O3技术的主要工艺流程如图1所示,其中,浓缩结晶工序是将AlCl3精液进行浓缩和结晶,然后进行过滤分离得到ACH。因蒸发母液多次循环,引起Mg和K等杂质离子富集,这些离子主要集中在过滤分离后的晶体附液即晶体经过滤分离后表面携带的液体中,进而影响晶体的纯度。而ACH的纯度直接决定产品Al2O3的品质,其中,K和Mg的含量需控制在一定的范围内,否则会给Al2O3的电解带来一系列影响。因此,本文重点开展ACH洗涤工艺对去除K和Mg的影响研究,为今后工业化运行指标控制提供参考依据。

在研究ACH洗涤工艺时,应重点注意两个方面:一是如何降低晶体附液中的杂质含量;二是避免晶体质量减少,即避免晶体溶解于洗液中。理论上,ACH在AlCl3饱和溶液或浓盐酸中不再进行溶解[16−17],相反,晶体表面附液中携带的高浓度杂质离子在AlCl3饱和溶液中并没有达到饱和状态,此时更易溶于AlCl3饱和溶液或浓盐酸中,故可考虑采用AlCl3饱和溶液或浓盐酸对ACH进行洗涤,以降低晶体附液中的杂质含量,实现提高ACH纯度的目的。

图1 粉煤灰盐酸法提取Al2O3工艺流程图

1 实验

1.1 试剂及仪器

原料:AlCl3·6H2O即ACH 1-7(氧化铝中试厂生产的杂质含量不同的产品)。试剂:饱和AlCl3溶液(分析纯结晶氯化铝配制);浓盐酸(分析纯);浓硫酸(优级纯);水(实验室自制水,电导率18.24 S/cm)。

仪器:电感耦合等离子体发射光谱仪(ICP-OES optima 8000);原子吸收光谱仪(ICP PinAAcle 900H);X射线衍射仪(XRD, BRUKER D8 Advance);扫描电子显微镜(SEM, SUPRATM 55);真空抽滤装置;远红外耐酸碱控温电炉(YND-I);陶瓷纤维马弗炉(TM2012);高压釜(聚四氟乙烯);电热恒温鼓风干燥箱。

1.2 方法及步骤

称取一定量的ACH置于烧杯中,按洗涤比(ACH质量/洗液质量)分别为1:1和1:1.5的比例向其中加入一定量的饱和AlCl3溶液或质量分数为29%的HCl溶液,形成一定固含量的晶浆,搅拌5 min,然后将晶浆倒入布氏漏斗中进行固液分离,称取少量固液分离后的固体样品作分析测试,再将剩余固体继续置于烧杯中,并加入一定量的洗液继续搅拌并固液分离,每次洗涤后留样分析,共进行4次洗涤。将洗前和洗后的结晶AlCl3先放置于控温电炉(350 ℃)中加热1 h,然后于950 ℃下焙烧成Al2O3。称量0.5 g焙烧后的Al2O3置于反应釜中,加入15 mL的1:3 H2SO4((H2SO4):(H2O)=1:3),置于210 ℃干燥箱中,反应12 h,将反应后的溶液定容至100 mL,测试洗涤前后Al2O3产品中各关键元素的纯度变化,并计算洗涤效率和Al2O3纯度。

1.3 测试与分析

晶体洗涤损失率采用质量差量法;Al2O3中MgO含量采用ICP-OES测试;Al2O3中Na与K杂质含量采用原子吸收光谱法。晶体洗涤损失率:(洗涤前质量−洗涤后质量)/洗涤前质量×100%;元素洗涤效率:(洗涤前含量−洗涤后含量)/洗涤前含量×100%;采用SEM对Al2O3的微观形貌进行分析。

2 结果与讨论

2.1 各元素洗涤效果研究

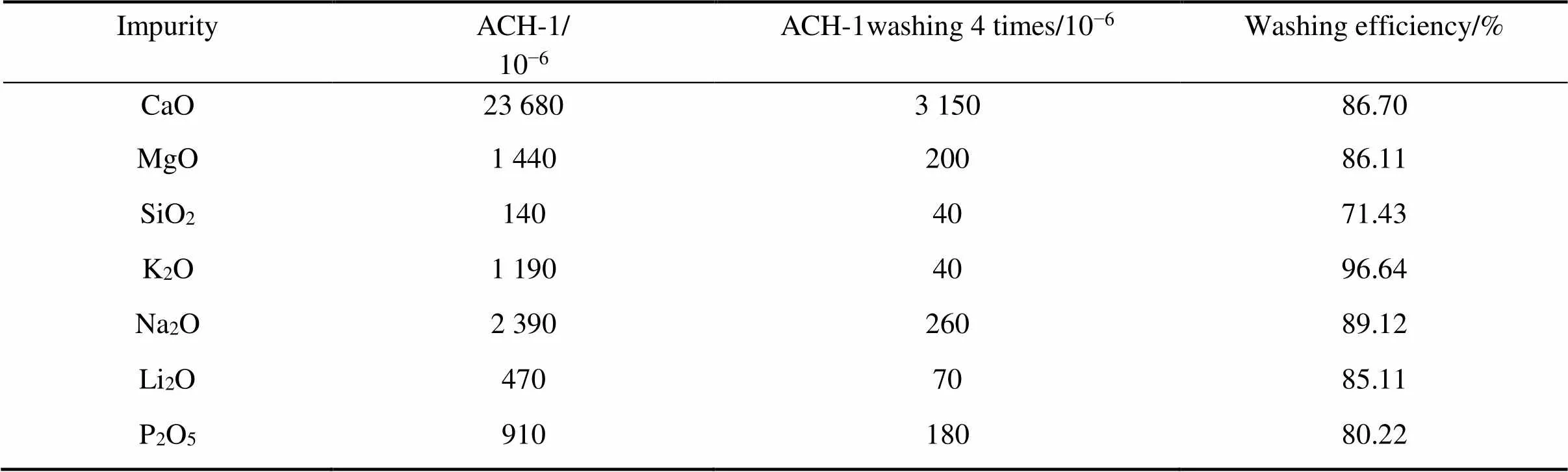

对各元素的洗涤效果进行研究,随机选取氧化铝中试厂浓缩结晶工序生产的ACH,编号为ACH-1,用饱和AlCl3溶液作洗液分别对其进行4次洗涤,实验结果如表1所列。为准确测试各元素洗涤前后的含量,表中各数据为ACH-1经950 ℃焙烧而成的Al2O3中的各元素氧化物的含量。

表1 ACH-1经饱和AlCl3溶液洗涤后各杂质含量及洗涤效率

由表1可知,ACH-1经饱和AlCl3溶液4次洗涤后,各杂质元素含量均有明显减少,其中,MgO由1 440×10−6降为200×10−6,K2O由2 390×10−6降为40×10−6;MgO的洗涤效率为86.11%,K2O的洗涤效率为96.64%。由于原料中K2O的含量低于MgO的含量,且K2O的洗涤效率高于MgO的洗涤效率,可推断在粉煤灰盐酸法提取Al2O3工艺体系中,只要ACH中MgO的含量满足要求,则K2O的含量也一定满足要求。因此,在后续ACH洗涤工艺中,只对ACH中MgO的洗涤效果进行研究。

2.2 洗涤方式对洗涤效果的影响

洗涤工艺主要分为搅洗和淋洗两种,搅洗工艺为将晶体与洗液在烧杯中搅拌混合,而淋洗工艺为将晶体置于漏斗上,洗液采用喷淋的方式进行洗涤,ACH经不同洗涤方式的洗涤结果如图2所示。

从图2可以看出,淋洗的效果比搅洗的效果略好,为了实验操作方便,下面实验过程中第1次洗涤采用搅洗,2、3和4次洗涤采用淋洗的方式进行。

图2 不同洗涤方式的洗涤效率

2.3 不同杂质含量的原料对洗涤效果的影响

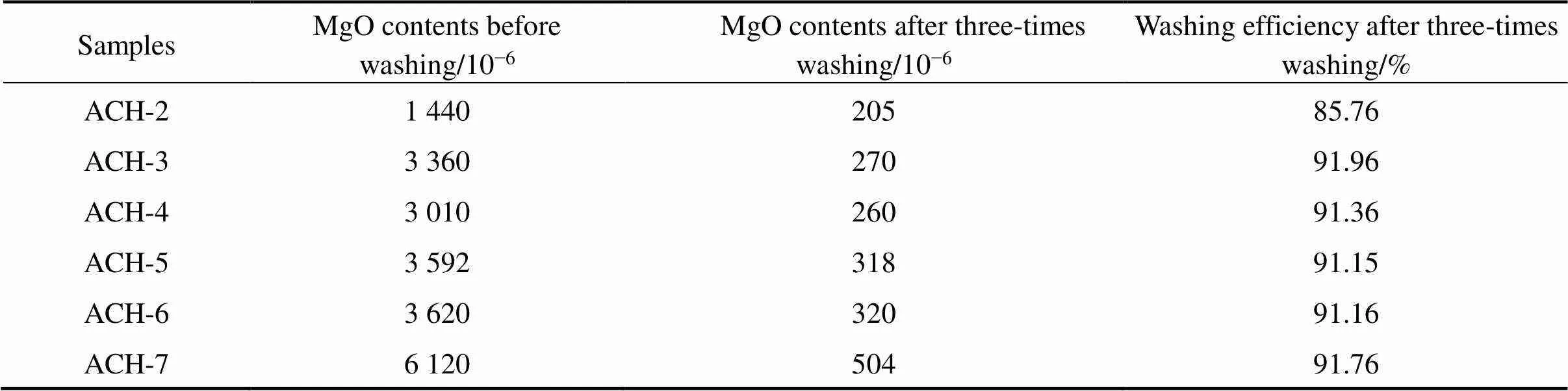

选取MgO含量不同的ACH,用饱和AlCl3溶液洗涤3次,测试洗涤后的MgO含量,结果如表2所列。

表2 不同MgO含量的原料3次洗涤后MgO含量及洗涤效率

由表2可知,ACH洗涤后MgO的含量与原料中MgO的含量密切相关。总体来看,原料中MgO的含量越高,洗后MgO的含量则越高,洗涤效率也相应升高。但当原料中MgO含量大于3 010×10−6时,随原料中MgO含量增加,其洗涤效率相差不大,说明当AlCl3溶液中杂质离子达到一定浓度后,杂质离子进入晶体中的含量与溶液中杂质离子的浓度呈正相关,即溶液中杂质离子浓度越大,随着AlCl3的结晶,杂质离子也相应以共结晶或晶体包裹形式按几乎相同的比例进入ACH中。通过对比ACH洗涤前后MgO含量的变化,进一步可知,杂质主要集中在晶体附液中。

2.4 洗涤次数对洗涤效果的影响

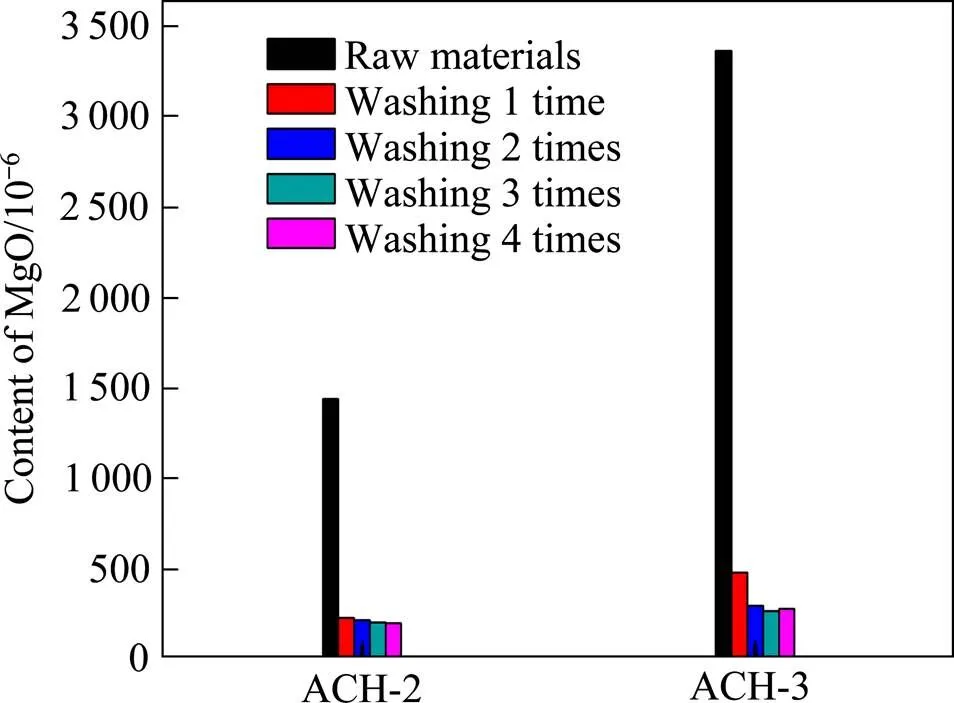

随机选取ACH-2和ACH-3进行洗涤次数对洗涤效果的影响实验,4次洗涤后MgO含量及4次洗涤效率如分别图3和图4所示。

图3 ACH-2和ACH-3 4次洗涤MgO含量

图4 ACH-2和ACH-3 AlCl3溶液4次洗涤效率

由图3可知,ACH-2中MgO的含量为1 440×10−6,经1次洗涤后MgO含量降为230×10−6,4次洗涤后MgO含量降为200×10−6,且第4次洗涤效果和第3次洗涤效果相近;ACH-3中MgO的含量为3 360×10−6,经1次洗涤后MgO含量降为480×10−6;经4次洗涤后MgO含量降为280×10−6,且第4次洗涤效果和第3次洗涤效果相近。

从图4可以看出,随洗涤次数增加,MgO洗涤效率增加,且第3次与第4次洗涤效率相近,因此,为减少晶体损失采用3次洗涤工艺。

2.5 不同洗涤比对洗涤效果的影响

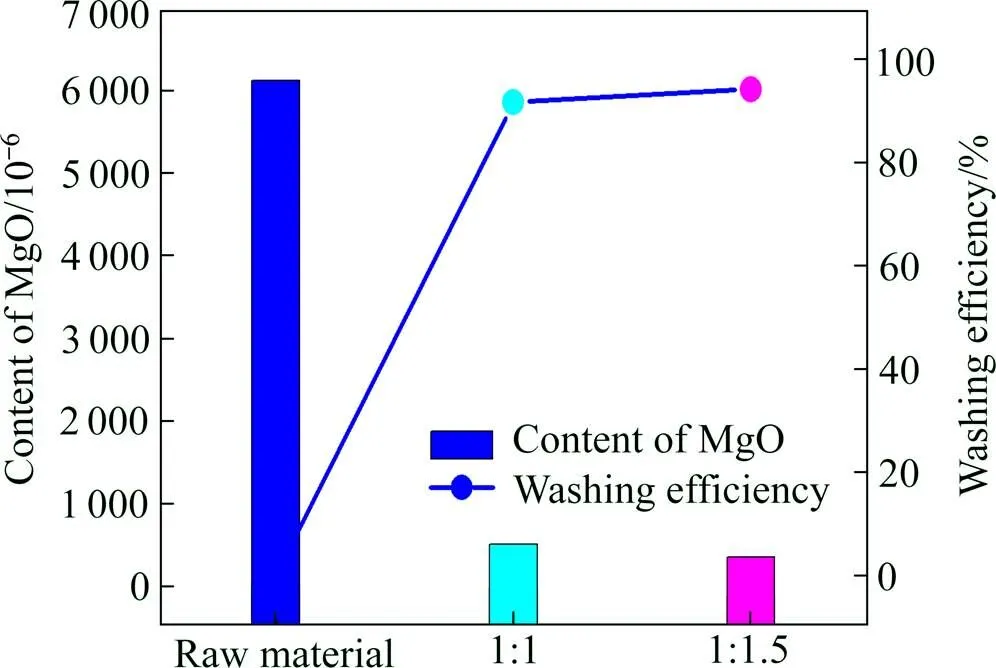

在选择洗涤比时,应考虑晶浆的固含量,以能实现现场运行中泵的输送为参考依据,采用饱和AlCl3溶液作洗液,对杂质含量最高的ACH-7进行洗涤,研究不同洗涤比对洗涤效果的影响,结果如图5所示。

图5 不同洗涤比对洗涤效果的影响

由图5可知,随洗液用量增加,MgO洗涤效率增加,当用1:1.5洗涤比代替1:1进行3次洗涤后,MgO含量由504×10−6降低至356×10−6,洗涤效率由91.76%升高至94.18%,这主要是由于洗涤比越大,对应的洗液量越大,相应的对晶体表面杂质含量较高的附液的置换效果越充分;也可能是由于增大洗涤比,造成部分晶体溶解,进而MgO含量降低。

2.6 洗涤损失率

用饱和AlCl3溶液作洗液,以洗涤比分别为1:1和1:1.5的洗液对杂质含量最高的ACH-7进行3次洗涤,在实际工业化生产过程中,需考虑如何减少洗液的用量,因此本文将每次洗涤后产生的洗后液重复利用,对晶体进行二次重复洗涤,并称量每次洗涤前后的质量,探索洗液重复利用对晶体损失率的影响,结果如图6所示。

由图6可知,将洗液进行重复利用时,可大幅减少洗涤时晶体的损失率。而当洗液不重复利用时,ACH-7经3次洗涤后,洗涤比为1:1.5和1:1的晶体损失率都大于15%,这种现象的出现与饱和AlCl3溶液不再溶解ACH的性质相违背。其原因如下:一是ACH-7本身有很多细小的晶体,在搅拌过程中有可能再次溶解于饱和AlCl3溶液中,形成过饱和AlCl3溶液;二是这些细小的晶体在布氏漏斗过滤过程中,有部分细小晶体会从滤纸或滤布边缘进入抽滤瓶中,造成晶体质量减少;三是ACH-7附液中携带大量的杂质化合物,当用饱和的洗液置换后,大量杂质离子进入洗液中;四是在实验搅洗和过滤操作过程中,晶体不能完全进入漏斗中,有部分晶体留在搅拌的烧杯中。

图6 洗液重复利用对ACH-7晶体损失率影响

2.7 质量分数为29%的HCl溶液的洗涤效果

用质量分数为29%的HCl溶液作洗液对ACH-7进行洗涤,研究其对MgO的洗涤效率及晶体损失率,结果如图7和图8所示。

由图7可知,对ACH-7进行3次洗涤后的MgO含量分别为560×10−6和543×10−6,对应的洗涤效率分别为90.85%和91.13%,洗涤效果明显。

图7 质量分数为29%的HCl溶液3次洗涤后的MgO含量及洗涤效率

图8 质量分数为29%的HCl溶液洗涤后的ACH-7晶体损失率

由图8可知,分别用洗涤比为1:1和1:1.5对ACH-7 进行3次洗涤后晶体的损失率分别为51.9%和64.5%,远高于用饱和AlCl3溶液作洗液时的晶体损失率,这可能主要是因为HCl溶液的浓度偏低(工业化生产厂中常用的HCl溶液的质量分数为29%~30%,理论上,常温饱和HCl溶液的质量分数为38%),造成部分晶体溶解于HCl溶液中;当将洗液进行重复利用时,一次洗涤的晶体损失率为11.7%和13.5%。

2.8 ACH洗涤前后微观形貌分析

将洗涤前后的ACH煅烧成Al2O3,用扫描电镜对其进行微观形貌分析,结果如图9所示。

由图9可知,Al2O3在洗前其微观结构比较杂乱,粒径分布不均匀,洗涤后的Al2O3结构相对整洁,粒径分布较均匀,这可能主要是因为洗涤前晶体中含有多种杂质元素,进而导致焙烧后含有多种不同物相,造成晶体结构多样且复杂。

3 结论

1) 用饱和AlCl3溶液洗涤时,对ACH中各杂质元素都有一定的洗涤效果,洗涤效率大于70%,有的高达96%,说明各杂质离子主要存在于晶体表面的附液中,且在粉煤灰盐酸法提取Al2O3工艺体系下,晶体中K2O的含量低于MgO的含量。

图9 ACH洗前洗后煅烧后的Al2O3的微观形貌

(a), (b) Before washing; (c), (d) After washing

2) 淋洗的洗涤效率略高于搅洗的洗涤效率。4次洗涤效率与3次洗涤效率相近,为减少晶体的损失,采用3次洗涤效果最优。

3) 采用洗涤比为1:1.5的洗涤效果好于洗涤比为1:1的洗涤效果,经3次洗涤后,晶体的损失率大于15%,当洗液重复利用后,可极大减少晶体的洗涤损失率。

4) 用质量分数为29%的HCl溶液作洗液时的洗涤效率略低于饱和AlCl3溶液的洗涤效率,当洗液不重复利用时,其3次洗涤损失率高达50%以上,远高于用饱和AlCl3溶液作洗液的晶体损失率。

[1] 郭昭华. 粉煤灰“一步酸溶法”提取氧化铝工艺技术及工业化发展研究[J]. 煤炭工程, 2015, 47(7): 5−8. GUO Zhaohua. Study and industrialization development of one-step acid dissolution technology for alumina extraction from fly ash[J]. Coal Engineering, 2015, 47(7) : 5−8.

[2] 刘新杰, 王昊, 刘丽丽. 粉煤灰资源开发利用及产业发展[J]. 无机盐工业, 2018, 50(5): 12−14. LIU Xinjie, WANG Hao, LIU Lili. Development and utilization of fly ash resources[J]. Inorganic Chemicals Industry, 2018, 50(5): 12−14.

[3] ZHOU Q, TANG Y G. Utilization of coal ash in China[J]. Advanced Materials Research, 2013, 610−613: 2386−2390.

[4] 任启欣, 赵亮, 李超. 粉煤灰对环境的危害及其在建材中的应用[J]. 能源与节能, 2015, 54(10): 113−115. REN Qixin, ZHAO Liang, LI Chao. Environmental hazards of fly ash and its application in building materials[J]. Energy and Energy Conservation, 2015, 54(10): 113−115.

[5] SKOUSEN J, YANG J E, LEE J S, et al. Review of fly ash as a soil amendmentr[J]. Geosystem Engineering, 2013, 16(3): 249− 256.

[6] SHEMI A, NDLOVU S, SIBANDA V, et al. Extraction of alumina from coal fly ash using an acid leach-sinter-acid leach technique[J]. Hydrometallurgy, 2015, 157(8): 348−355.

[7] 公彦兵, 孙俊民, 张生, 等. 高铝粉煤灰预脱硅同步降低碱含量[J]. 有色金属(冶炼部分), 2014, 6(5): 21−25. GONG Yanbing, SUN Junming, ZHANG Sheng, et al. Synchronous reduction of alkali content in high alumina fly ash by pre-desilication[J]. Nonferrous Metals (Extractive Metallurgy), 2014, 6(5): 21−25.

[8] 蒋训雄, 蒋开喜, 汪胜东, 等. 酸碱联合综合回收高铝粉煤灰中氧化铝和氧化硅[J]. 有色金属(冶炼部分), 2019, 4(9): 28− 32. JIANG Xunxiong, JIANG Kaixi, WANG Shengdong, et al. Recovery of alumina and silicon oxide from high-alumina fly ash by acid and alkali combination method[J]. Nonferrous Metals (Extractive Metallurgy), 2019, 4(9): 28−32.

[9] WANG R C, ZHAI Y C, NING Z Q. Thermodynamics and kinetics of alumina extraction from fly ash using an ammonium hydrogen sulfate roasting method[J]. International Journal of Minerals Metallurgy & Materials, 2014, 21(2): 42−47.

[10] ZHANG B Y, ZHOU F L. The limestone sintering process to produce alumina with fly ash[J]. Light Metals, 2007, 20(6): 17−18.

[11] PARK H C, PARK Y J, STEVENS R. Synthesis of alumina from high purity alum devived from coal fly ash[J]. Materials Science and Engineering A, 2004, 367(72): 166−170.

[12] 方荣利, 陆胜, 解晓斌. 利用粉煤灰制备高纯超细氧化铝粉体的研究[J]. 环境工程, 2003, 21(5): 40−42. FANG Rongli, LU Sheng, XIE Xiaobin. The study of preparation of high-purity and ultrafine aluminum oxide from fly ash[J]. Environmental Engineering, 2003, 21(5): 40−42.

[13] 李来时, 翟玉春, 秦晋国, 等. 以粉煤灰为原料制备高纯氧化铝[J]. 化工学报, 2006, 57(9): 2189−2193. LI Laishi, ZHAI Yuchun, QIN Jinguo, et al. Extracing high- purity alumina from fly ash[J]. CIESC Journal, 2006, 57(9): 2189−2193.

[14] 钞晓光. 粉煤灰“一步酸溶法”提取氧化铝工业化除杂技术的研究开发[J]. 中国化工贸易, 2017, 1(9): 109−113. CHAO Xiaoguang. Research and development of industrial impurity removal technology of alumina extraction from fly ash by one-step acid dissolution method[J]. China Chemical Trade, 2017, 1(9): 109−113.

[15] 郭昭华, 王宏宾, 王永旺, 等. 一种用于氯化铝溶液除钙的方法: 中国, 201710806998.8[P]. 2007−09−08. GUO Zhaohua, WANG Hongbin, WANG Yongwang, et al. A method for removing calcium from aluminum chloride solution: China, 201710806998.8[P]. 2007−09−08.

[16] SHANKS D E, THOMPSON D C, ARINGTON R M, et al. Options in the HCl Process for the Production of Alumina from Clay[J]. Essential Readings in Light Metals, 2016, 6(1): 1089− 1097.

[17] GUO Y X, LÜ H B, YANG X, et al. AlCl3∙6H2O recovery from the acid leaching liquor of coal gangue by using concentrated hydrochloric inpouring[J]. Separation and Purification Technology, 2015, 151(9): 177−183.

Removal process of Mg impurity in AlCl3·6H2O

CHAO Xiaoguang, GAO Guimei, WANG Hongbin, CAO Kun, DAI Yin, SONG Litao, ZOU Ping, WANG Yongwang

(Shenhua Zhunneng Resources Comprehensive Development Limited Company, Erdos 010300, China)

AlCl3·6H2O (ACH) is an important intermediate product in the process of extracting Al2O3from fly ash by hydrochloric acid. The purity of ACH directly determines the purity of the product Al2O3. Among them, it is an important way to improve the purity of ACH by washing. In this paper, the washing process parameters of ACH were studied from many aspects. It was found that the washing effect of spray washing is slightly better than that of stirring washing when saturated AlCl3solution was used as the washing solution, and the washing efficiency of thre-times washing is similar to that of four-times washing. The higher the content of impurity MgO in the raw material, the higher the impurity MgO content in the product after washing. Stimultaneously, the corresponding washing efficiency is also increased. The washing effect of the ratio of 1:1.5 (mass of ACH/ mass of washing solution)is better than that of 1:1. After three times washing, the crystal loss rate is 19.2% and 16.7%, respectively. The loss rate of crystal can be greatly reduced when the washing solution is reused. The washing effect of HCl solution with mass fraction of 29% is slightly lower than that of saturated AlCl3solution. After three times washing, the crystal loss rate is more than 50%, and it can be reduced after the washing solution is reused.

fly ash; Al2O3; AlCl3·6H2O(ACH); washing; MgO

TF114.3

A

1673-0224(2020)05-433-07

国家科技部“十二五”科技支撑计划项目(2011BAA04B05)

2020−05−07;

2020−07−15

王永旺,教授级高级工程师。电话:0477-3971898;E-mail: zgrwyw@163.com

(编辑 高海燕)