还原钨粉粒度特性的过程研究

陈杉杉

还原钨粉粒度特性的过程研究

陈杉杉

(厦门金鹭特种合金有限公司,厦门 361000)

钨粉的粒度、粒度分布和团聚等粒度特性,与后续产品性能关系密切。对黄钨和蓝钨这2种氧化钨进行氢还原,研究不同还原温度和时间下黄钨和蓝钨的还原过程,利用扫描电镜观察粉末的粒度分布和团聚状态,采用X射线衍射分析技术和氧指数来分析粉末的物相变化,采用比表面积表征宏观的粒度变化。研究结果表明,黄钨和蓝钨具有相同的反应速率和形貌变化过程,粒度、粒度分布和团聚等粉末粒度特性与还原温度关系密切:700 ℃以下低温还原后,钨粉颗粒大小均匀,容易产生团聚;800 ℃以上高温还原时,粉末团聚减少,颗粒大小不均。

氧化钨;还原;钨粉;粒度分布;团聚

钨合金的烧结温度、烧结密度、显微组织以及力学性能都强烈依赖于钨粉的粒度特性[1−4],因此钨粉的粒径、粒度分布和团聚等粒度特性成为钨制品中间控制的标致性指标[5−6]。难熔金属钨粉末具有3 400 ℃的高熔点,世界范围内普遍采用粉末冶金法制备,最为常用的工艺路径是采用湿法冶炼制备仲钨酸氨(ammoniumum paratungstate, APT),然后在转炉内对APT进行煅烧[7],APT脱水脱氨(NH3)后形成三氧化钨(WO3),或者在脱水脱氨过程中发生少量脱氧,形成蓝钨(WO2.90)和紫钨(WO2.72)。这3种氧化钨是目前氢还原法制备金属钨粉的关键原料[8],所得还原钨粉的粒度由原料和还原工艺决定。20世纪60~70年代,APT的出现开启了对氧化钨氢还原过程的研究,普遍认为WO3到W的反应路径为[9−12]:

温度大于775 ℃:WO3→WO2.90→WO2.72→ WO2→W

温度在575~585 ℃:WO3→WO2.90→WO2→α-W

温度低于550 ℃:WO3→WO2.90→β-W→α-W

在三氧化钨(黄钨WO3)、蓝钨(WO2.90)和紫钨(WO2.72)这3种氧化钨中,蓝钨WO2.90的比表面积(BET)最大,表明其显微颗粒最小,具有初始粒度小的优势,而紫钨WO2.72的针状形貌决定了它的透气性最优,还原过程中可以减少气相沉积影响,因此WO2.90和WO2.72均较适合用于制备超细和亚微细钨粉。目前的文献报道中,大多认为制备0.5 μm以下超细及纳米钨粉末,具有针状形貌的紫钨更具有优势[13−14]。大批量的工业产品证明采用以蓝钨或紫钨为原料制备的超细钨粉粒度控制技术已经成熟。但随着技术的不断提升,钨粉的粒度指标已不能满足后端钨制品性能的提升。研究表明,采用粒度分布更集中的具有粒度均匀先天优势的钨粉为原料制备硬质合金,可提高合金的韧 性[15−16];消除钨粉中的粗大颗粒和团聚,可减少合金中的异常夹粗,从而提高合金的强度和稳定性[17]。因此,为了提高钨合金与硬质合金的性能,进一步深化研究钨粉的粒度分布、团聚和颗粒形貌等特性,应成为现在粉末控制技术的要点[18]。在现有的研究中,大多是关于钨粉粒度分布与团聚等特性与氧化钨相成分的关系,结果表明用WO3、WO2.90和WO2.72等3种氧化钨中的WO2.72为原料,所得还原钨粉具有粒度分布窄、团聚少的特点;所用氧化钨粉末为单一相时,钨粉的粒度分布和松散性等性能更优[19−20];WO2.72只有在干氢条件下还原才能得到颗粒细、粒度分布均匀的钨粉。从原理上分析,以氧化钨为原料制备还原钨粉的反应温度和反应时间决定钨粉成核和炉内水分压,从而决定钨粉的粒度、粒度分布和团聚状态。工业还原炉中,温度、推速、氢气流量、装舟量等参数共同影响炉内的水分压,这些因素相互影响,导致通过工艺控制来调节粉末特性异常困难,粉末粒度分布与团聚等问题无法解决。有文献报道,分压比(H2O):(H2)和初始还原阶段均对钨粉末特性产生影响[21−22],但对反应温度、反应时间与还原炉的工艺温度如何匹配并未深入研究。本文作者采用小管径钼丝推舟炉模拟工业还原炉条件,对黄钨和蓝钨进行静态氢还原制备钨粉,研究不同还原温度下钨粉形貌的变化过程,重点分析钨粉的粒度分布及其团聚形成的条件,并建立其与还原温度和时间的关系,从而获得粉末粒度特性的关键控制因素,并能够在工业还原炉上应用。

1 实验

1.1 氧化钨粉的氢还原

实验用氧化钨粉末为工业用黄钨(TYO,WO3)和蓝钨(TBO,WO2.90),由厦门金鹭特种合金有限公司,粉末性能参数列于表1。从表1可知2种氧化钨粉的粒度、粒度分布与松装密度等性能参数和粉末形貌都基本一致,因此不考虑料层透气性对还原过程的影响。

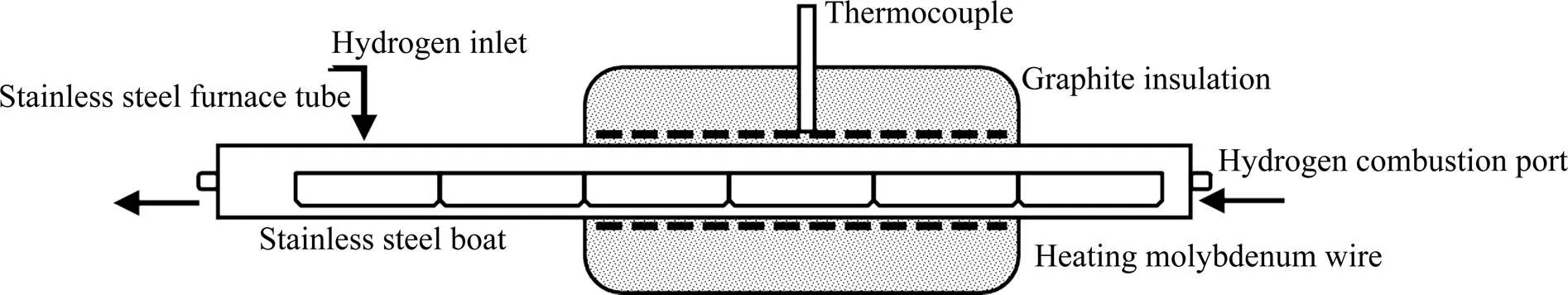

氧化钨还原采用小管径钼丝推舟炉,如图1所示。炉管内氢气流速为0.19 m3/s,氢气露点为−50 ℃,每舟装氧化钨粉末80 g,料层厚度2 mm。钼丝炉内可放置6个舟皿,其中的保温区内有3个舟皿,中间舟皿即进料口第3个舟皿的温度最高,为设计的实验温度,实验设计温度分别为700、800和900 ℃。氧化钨在高温区停留时间分别为5、10、20、30、50、70、100和150 min。为了减小保温时间对实验结果的影响,每隔2个空舟皿推入一个装有物料的舟皿。与十五管还原炉相比,因物料量的影响,(H2O)/(H2)的值比实际生产的略小,其他条件与实际生产基本一致,能较真实地反应实际生产的过程状态。

表1 氧化钨粉末的性能参数

图1 钼丝还原炉示意图

1.2 性能测试

采用日本日立HITACHIS-4800-Ⅱ扫描电镜(SEM)观察还原粉末的形貌。用荷兰PANalytical公司的X’Pert Pro型X射线衍射仪(XRD)进行分析粉末的物相组成,Cu靶,扫描范围20°~120°,步长0.033°,每步停留时间30 s。采用氧化法测量黄钨(TYO)和蓝钨(TBO)这2种氧化钨原料粉末的氧指数。按照有关标准,将一定质量的氧化钨原料粉末放置于马弗炉中800 ℃煅烧20 min,完全氧化为WO3,通过质量变化计算出粉末的氧指数,计算公式为:氧指数=(煅烧后的质量—煅烧前的质量)/ WO3中氧的质量分数。

2 实验结果

2.1 低温还原

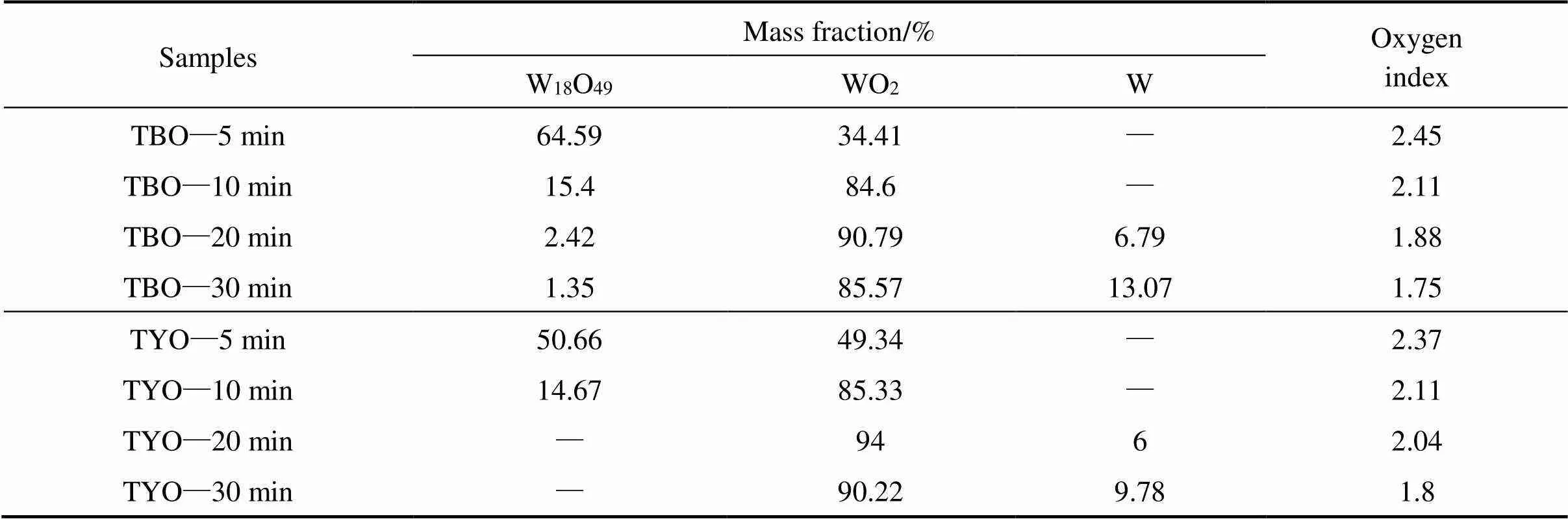

700 ℃低温还原时,黄钨和蓝钨的反应历程基本一致,为WO2.90→WO2.72→WO2→W,反应过程中多相共存的现象一直存在。图2和表2所示分别为氧化钨700 ℃还原过程中颗粒形貌与物相组成及氧指数的变化。从图2(a)和(b)可知,反应初期,蓝钨和黄钨均由小颗粒变为粗针状,根据表2可知粗针状形貌为紫钨WO2.72,这种粗针状形貌持续到50 min才完全消失,变为粒状或片状。与工业转炉制备的针状紫钨相比,黄钨与蓝钨还原过程中产生的针状形貌的紫钨粗大短小,针直径约200 nm,长度约1.5 μm。从图2还可见,还原过程中大颗粒一直保留APT方块形貌,在某些区域表面有“结疤”形貌出现,“结疤”最终都未完全消除,大部分位于表面龟裂纹的边缘,如图2(c)~(f)所示。图3所示为蓝钨和黄钨在700 ℃还原150 min的SEM形貌。由图可见还原进行到150 min时,有少部分颗粒呈长条状,可能是WO2转化的中间产物β-W,但XRD结果并未证实该结论,可能是由于β-W含量较少,XRD分析无法检测出来;大部分颗粒呈球状,颗粒均匀分散。

图2 黄钨和蓝钨在700 ℃还原过程中颗粒形貌的变化

(a),(c), (d), (f) TBO after reduction for 5, 30, 50 and 100 min, respectively; (b), (e) TYO after reduction for 10 min and 50 min respectively

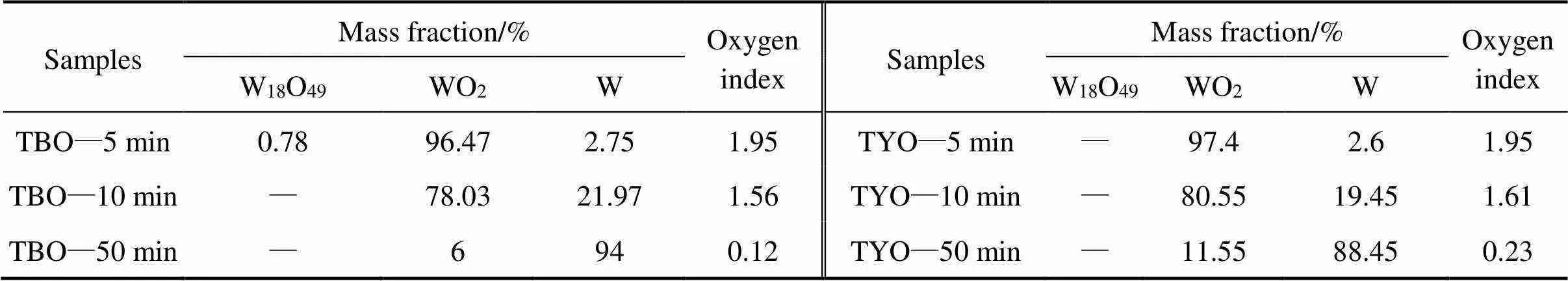

表2 氧化钨在700 ℃还原不同时间后的物相组成和氧指数

2.2 高温还原

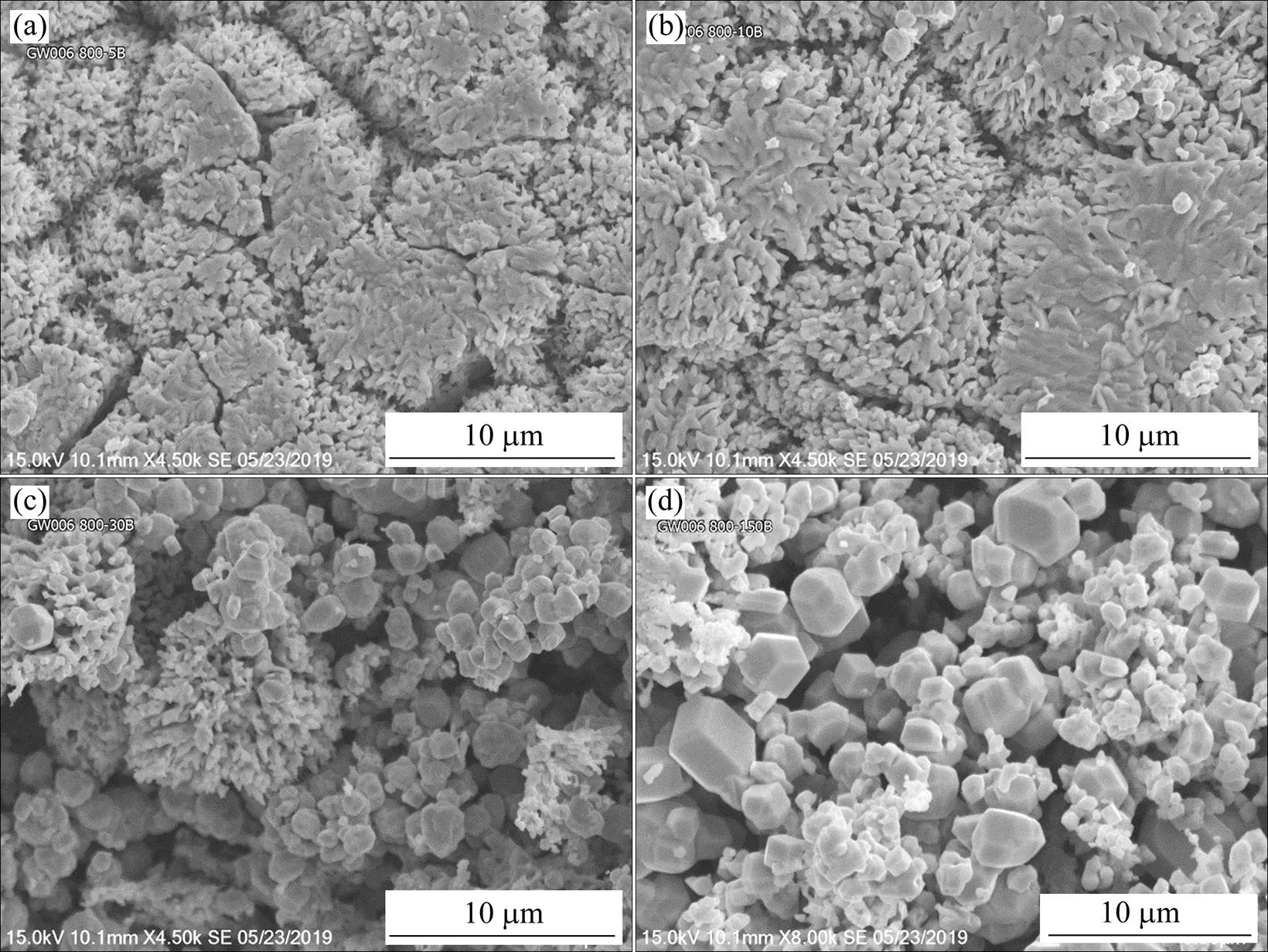

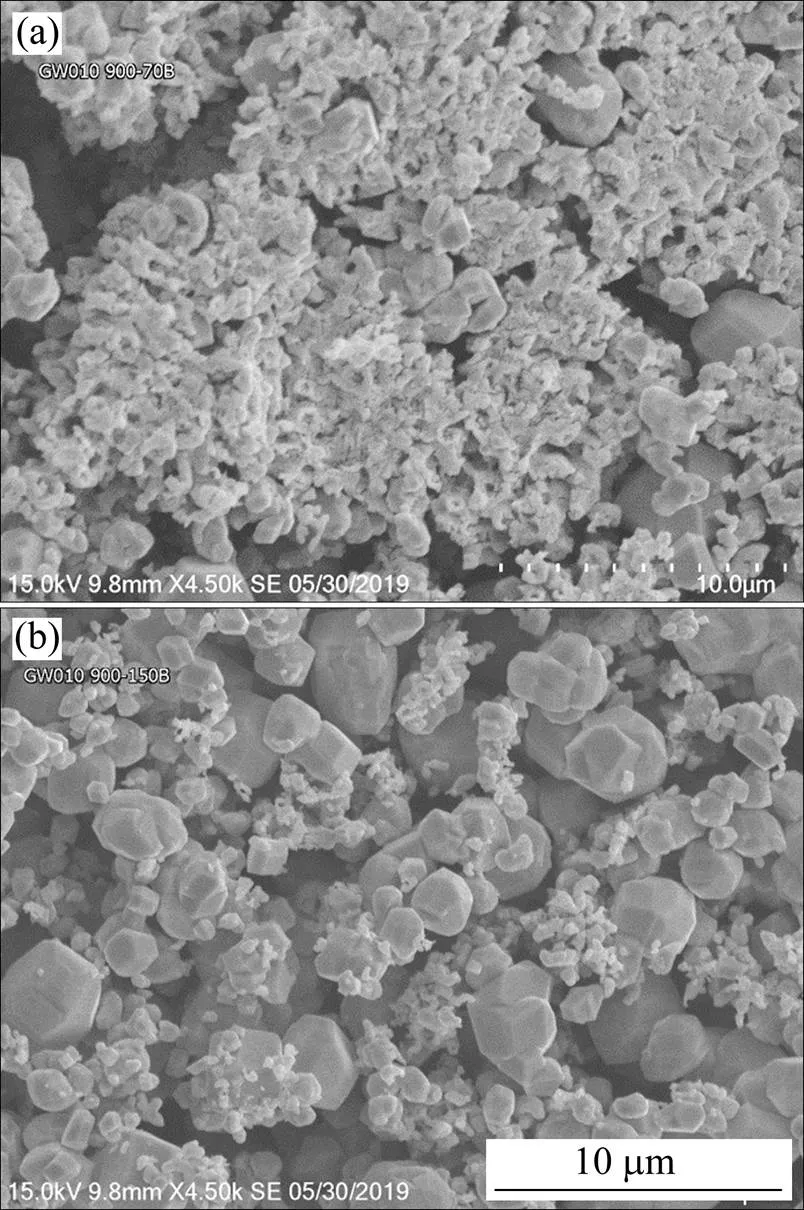

氧化钨在700 ℃还原与在800 ℃和900 ℃还原的进程差异较大,而800 ℃和900 ℃还原过程相似,因此认为800 ℃和900 ℃还原为高温还原。表3所列为氧化钨在800 ℃高温还原后的物相组成和氧指数。图4所示为蓝钨在800 ℃高温还原过程中的SEM形貌变化。由图可见,还原5 min时大颗粒中形成裂纹,小颗粒已经形成长条状,“结疤”形貌不明显;10 min后出现粒径为1~3 μm的棱角分明的颗粒,随着还原的不断进行,棱角分明的颗粒越来越多,但颗粒大小不一,150 min后长大到4~5 μm。图5所示为蓝钨900 ℃高温还原30 min和150 min后的细粉SEM形貌。高温下蓝钨还原过程也具有2个特点:1) 存在少量“结疤”形貌,并且不再保持APT的方形形貌。2) 由于初始钨粉末形成时间较早(800℃还原10 min即出现钨颗粒),“珊瑚状”中间产物较多(见图4(c)),最终的粉末颗粒大小不一。

图3 氧化钨粉700 ℃还原150 min后的SEM形貌

(a) TBO; (b) TYO

表3 氧化钨在800 ℃还原不同时间后的物相组成和氧指数

图4 蓝钨800 ℃高温还原过程中的颗粒形貌变化

(a) 5 min; (b) 10 min; (c) 30 min; (d) 150 min

图5 蓝钨900 ℃还原70 min和150 min的细颗粒SEM形貌

(a) 70 min; (b) 150 min

此外,TBO在900 ℃还原5 min后,根据XRD分析结果,还原产物中WO2单斜相的质量分数为89.41%,存在Im-3m和Pm-3n空间群W的立方相,质量分数分别为5.02%和5.57%,可以推断还原钨粉经历β-W→α-W的转变。

3 分析与讨论

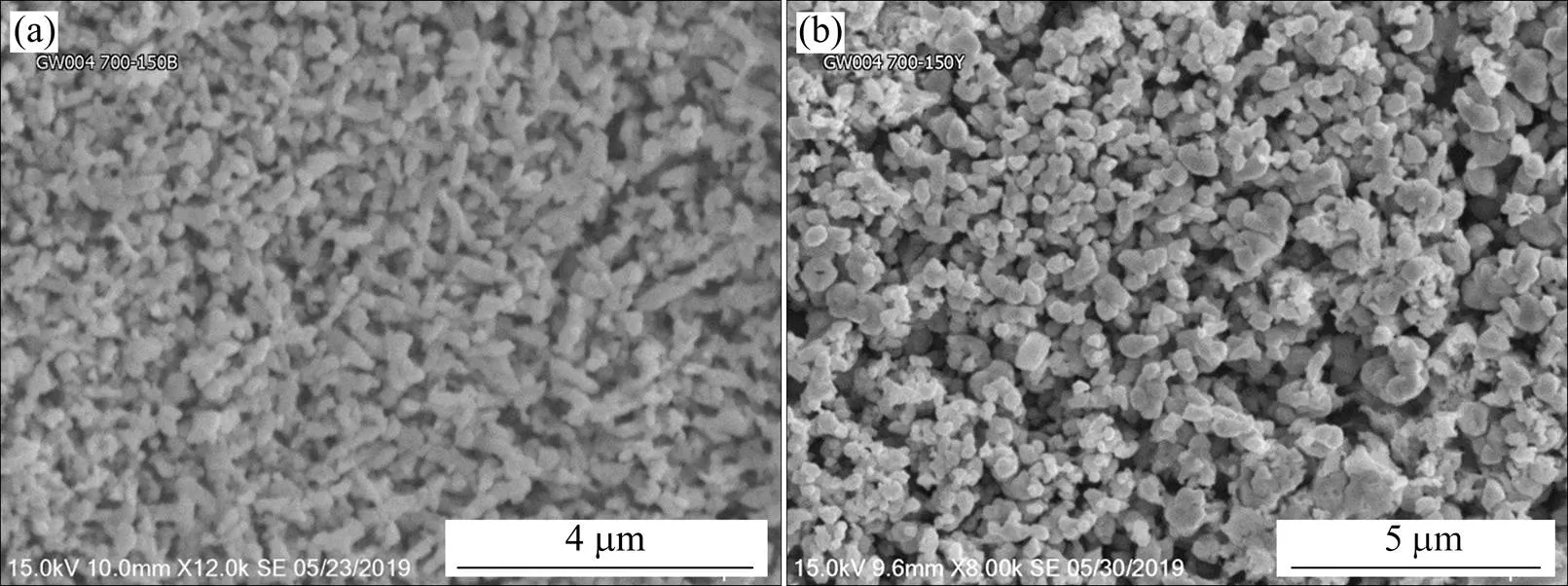

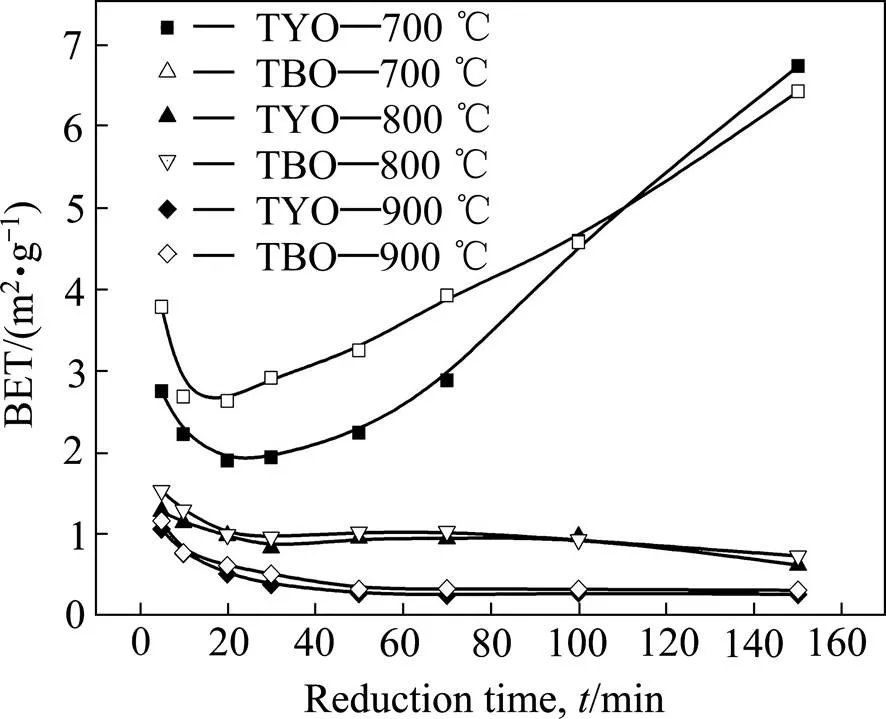

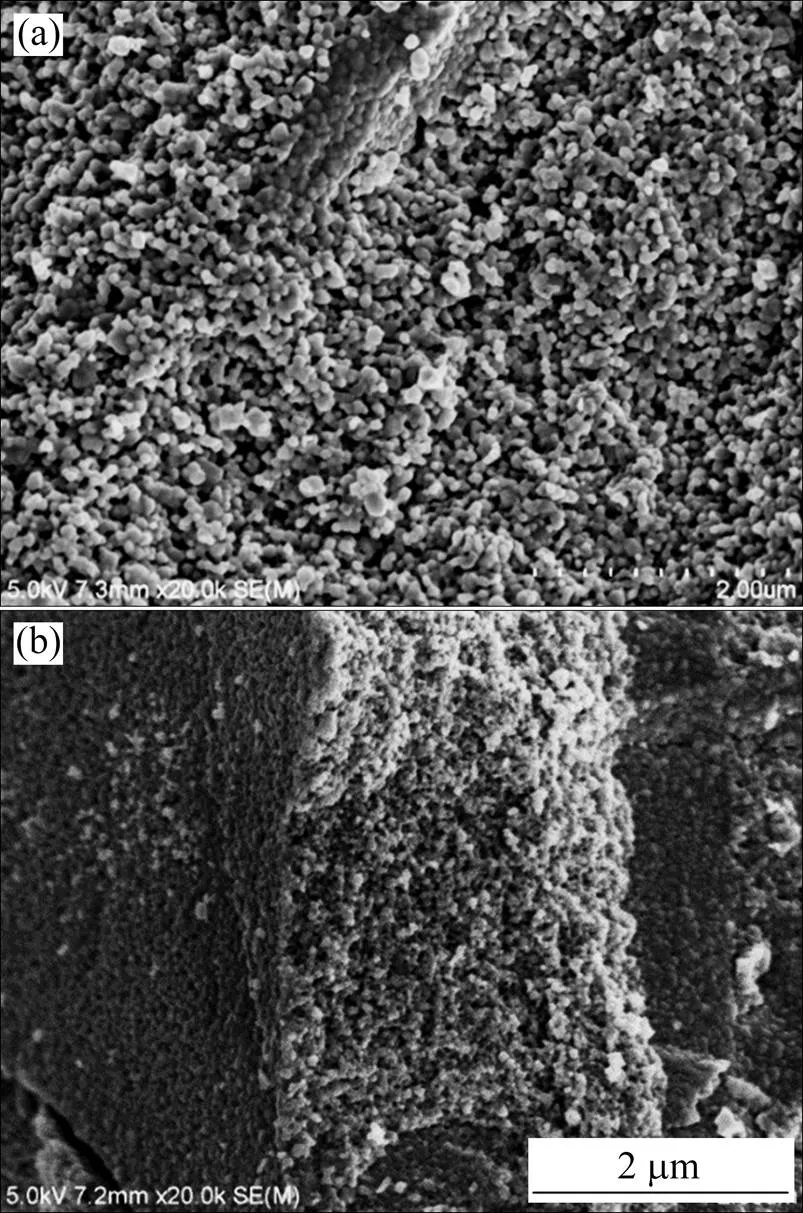

本文测定了在不同温度下还原不同时间后粉末的氧指数,用于表征粉末反应的进程,并按照公式“还原度=(3−氧指数)/3”计算还原度,结果如图6所示,图7所示为在不同还原温度下,粉末的比表面积(BET)随还原时间的变化。从图6和7可见,蓝钨和黄钨的反应进程一致,700 ℃还原时二者的BET差异较显著,蓝钨的BET高于黄钨的BET,但随反应时间延长,两者差异逐渐减小。图8所示为所用原料黄钨与蓝钨粉末的SEM形貌。从图8和表1可知,黄钨的颗粒尺寸比蓝钨的大,蓝钨的BET接近黄钨BET的3倍,导致还原过程中黄钨的BET始终比蓝钨的BET略小,但从图7可见黄钨和蓝钨最终的还原钨粉的BET均达到10 m2/g。当还原炉中物料多的情况下,影响还原钨粉粒度的主要是分压比(H2O)/(H2)的值,导致相同工艺下黄钨比蓝钨的Fsss粒度约大5%。

图6 不同还原温度下氧化钨的还原度随还原时间的变化

图7 不同还原温度下还原钨粉比表面积(BET)随还原时间的变化

从实验结果来看,不同还原温度下氧化钨的反应历程一致,都经历WO2.90→WO2.72→WO2→β-W→ α-W的转变。文献[21]报道只有当温度高于775 ℃时才经历WO2.90→WO2.72阶段,当温度高于575 ℃时经过WO2阶段,本研究采用的小管径钼丝推舟炉,氧化钨的还原过程均经过WO2.72和WO2阶段。两者的区别在于文献报道的是平衡条件下的结果,本研究则是在模拟工业还原炉条件,还原管内物料较多,造成水蒸气分压高,是氧化钨处于非平衡条件下的反应结果。实际工业钨粉还原处于非平衡条件,温度一般高于650 ℃,与本研究的环境较接近,因此氢还原氧化钨批量生产还原钨粉经过WO2.90→WO2.72→WO2→β- W→α-W的转变,粉末逐渐脱氧,粉末的氧指数逐渐降低。

图8 氧化钨粉的SEM形貌

(a) TYO; (b) TBO

本研究的结果表明,还原温度对钨粉的粒度分布与团聚均具有显著影响。700 ℃下,反应速率低,H2O蒸气释放缓慢,使得钨粉长大的温度条件和气相迁移动力不足,当氧化钨大部分转化为WO2相后,再形成W粉末颗粒,反应一致性相对较好,粉末物相较单一,颗粒均匀。但也由于反应速率慢,颗粒形变引力小,颗粒团聚难以散开;局部H2O蒸气不足,当颗粒表面存在大量H2时,颗粒表面(H2O)/(H2)过低,形成颗粒粘连的“结疤”现象,可能形成钨粉末的硬团聚。

800 ℃和900 ℃高温还原时,反应速率快,在极短的时间内大颗粒钨粉已经形成,并快速产生大量的水蒸气,有利于气相迁移反应持续进行,粉末团聚体破碎,分散性较好,钨粉颗粒显著长大;呈“珊瑚状”未反应的氧化钨,由于气相迁移作用显著弱化,最终形成细小颗粒。这种高温极速条件下,容易产生细小颗粒以及软团聚,粒度分布宽,而异常长大的钨粉颗粒往往处于“珊瑚状”颗粒中。

分析黄钨和蓝钨的还原过程,即WO3→WO2.90→ WO2.72→WO2→β-W→α-W过程中,还原不一致性占主导地位。WO3、WO2.90和WO2.72的不同初始状态导致进入WO2阶段(氧指数为2,还原度0.33)的相成分不同,使还原钨粉的粒度分布、团聚等特性存在差异。由于WO2.90→WO2.72→WO2反应速率快,实际生产中可通过调整反应温度和反应时间来控制WO2的状态和形貌,有效控制钨粉末的粒度特性。

4 结论

1) 黄钨和蓝钨的氢还原具有相同的反应特性,二者的粒度差异导致低温还原过程中粒度的差异,但最终所得还原钨粉的粒度相近。

2) 黄钨和蓝钨氢还原后所得钨粉末的粒度、粒度分布与团聚具有明显的温度特性;700 ℃以下低温还原,钨粉的粒度均匀,但容易产生团聚;800 ℃以上高温还原时,粉末团聚减少,出现“珊瑚状”形貌的中间产物,反应完成时形成细小颗粒,导致钨粉颗粒大小不均匀。

3) 在还原炉内物料较多,造成水分压较高,还原过程中氧化钨逐渐脱氧,氧指数逐渐降低,通过控制低温还原时的WO2状态和高温还原时钨颗粒长大的时间,可得到具有优异特性的还原钨粉。

[1] JOSE G, VERONICA C C, ANERDREAS B, et al. Cemented carbide microstructures:a review[J]. International Journal of Refractory Metals and Hard Materials, 2019, 80: 40−68

[2] YANG Q M, YANG J G, YANG H L, et al. The effects of fine WC contents and temperature on the microstructure and mechanical properties of inhomogeneous WC-fine WC-Co[J]. Ceramics International, 2016, 42(16): 18100−18107.

[3] 熊湘君, 刘盈霞. 钨粉粒度对电极用钨铜合金组织和性能的影响[J]. 粉末冶金材料科学与工程, 2007, 12(2): 101−105. XIONG Xiangjun, LIU Yingxia. Effect of tungsten particle size on structures and properties of infiltrated W-Cu compacts for electrodes[J]. Materials Science and Engineering of Powder Metallurgy, 2007, 12(2): 101−105.

[4] 韩勇, 范景莲, 刘涛, 等. 高密度纯钨的低温活化烧结工艺及其致密化行为[J]. 稀有金属材料与工程, 2012, 41(7): 1273− 1278. HAN Yong, FAN Jinglian, LIU Tao, et al. Low temperature activated sintering technology of high density pure tungsten and its densification behavior[J]. Rare Metal Materials and Engineering, 2012, 41(7): 1273−1278.

[5] RUMMAN M R, XIE Zonghan. Powder refinement consolidation and mechanical properties of cemented carbides- An overview[J]. Powder Technology, 2014, 261: 1−13.

[6] CHAI R, FANG Z Z, MARK K, et al. Methods for improving ductility of tungsten-A review[J]. International Journal of Refractory Metals and Hard Materials, 2018, 75: 170−183.

[7] BASU A K, SALE F R. Characterization of various commercial forms of ammonium paratungstate powder[J]. Journal of Materials Science, 1975, 10(4): 571−577.

[8] GEOFFREY E S. A history of fine grained hardmetal[J]. International Journal of Refractory Metals and Hard Materials, 1995, 13(5): 241−255

[9] 郭峰. 氧化钨氢气还原制备超细钨粉的研究现状[J]. 粉末冶金材料科学与工程, 2007, 12(4): 205−210.GUO Feng. Research status of preparing ultrafine tungsten powders by H2-reducing tungsten oxide[J]. Materials Science and Engineering of Powder Metallurgy, 2007, 12(4): 205−210.

[10] SARINV K. Morphological changes occurring during reduction of WO3[J]. Journal of Materials Science, 1975, 10: 593−598.

[11] BONNET J P, NOWOTNY J, ONILLON M, et al. Surface electrical properties of tungsten oxides in equilibrium with the gas phase[J]. Oxidation of Metals, 1979, 13(3): 273−282.

[12] WU X W, LUO J S. Crystal growth of tungsten during hydrogen reduction of tungsten oxide at high temperature[J]. Transaction of Nonferrous Metal Society of China, 2009, 19(6): 785−789.

[13] LIAO J Q, CHEN S Y, ZOU Z Q, et al. Influence of tungsten oxides characteristics on fineness, homogeneity and looseness of reduced ultrafine tungsten powder[J]. International Journal of Refractory Metals and Hard Materials, 1999, 17(6): 423−429.

[14] WU C H. Preparation of ultrafine tungsten powders by in-situ hydrogen reduction of nano-needle violet tungsten oxide[J]. International Journal of Refractory Metals and Hard Materials, 2011, 29: 686−691.

[15] WEIDOW J, EKSTRÖM E, KRITIKOSC M. Impact of crystal defects on the grain growth of cemented carbides[J]. International Journal of Refractory Metals and Hard Materials, 2018, 72: 199−202.

[16] SCHUBERT W D, LASSNER E. Production and characterization of hydrogen-reduced submicron tungsten powders part 1: State of the art in research, production and characterization of raw materials and tungsten powders[J]. International Journal of Refractory Metals and Hard Materials, 1991, 10(6): 133−141.

[17] LI T, LI Q F. Effects of AGG on fracture toughness of tungsten carbide[J]. Materials Science and Engineering A, 2007, 445/446: 587−592.

[18] ALVARO A E D, BERNHARD P. XDEM employed to predict reduction of tungsten oxide in a dryhydrogen atmosphere[J]. International Journal of Refractory Metals and Hard Materials, 2015, 49: 88−94.

[19] 廖寄乔, 肖彩林, 黄志锋. 氧化钨相成分对超细钨粉均匀性的影响[J]. 粉末冶金材料科学与工程, 2000, 5(1): 39−43 LIAO Jiqiao, XIAO Cailin, HUANG Zhifeng. Influence of phase composition of tungsten oxide on homogeneity of ultrafine tungsten powder[J]. Materials Science and Engineering of Powder Metallurgy, 2000, 5(1): 39−43.

[20] WU Y J, LÜ Z P, SUN H B. Production of different morphologies and size of metallic W particles through hydrogen reduction[J]. Journal of Materials Research and Technology, 2019, 8(5): 4687−4698.

[21] THEODORE R W, WILLIAM R M, CHARLES A W, et al. Reduction of tungsten oxide to tungsten metal[J]. Metallurgical Transactions B, 1976, 7(4): 589−597.

[22] SCHUBERT W D, LASSNER E. Production and characterization of hydrogen reduced submicron tungsten powders part II: Controlled decomposition of APT and hydrogen reduction of the oxides[J]. International Journal of Refractory Metals and Hard Materials, 1991, 10(4): 171−183.

Process research on particle size characteristics of reduced tungsten powder

CHEN Shanshan

(Xiamen Golden Egret Special Alloy Co., Ltd., Xiamen 361000, China)

The particle size, particle size distribution and agglomeration of tungsten powder are closely related to the properties of subsequent products. In this paper, the reduction process of yellow tungsten oxide and blue tungsten oxide is studied by static reduction test at different temperature and time. The particle size distribution and agglomeration state of the powder were analyzed by scanning electron microscope, the phase change process of the powder was analyzed by X-ray diffraction and oxygen index, and the macroscopic particle size change was characterized by specific surface area. The results show that yellow tungsten (WO3) and blue tungsten (WO2.9) have the same reaction rate and morphology change process. The particle size, particle size distribution and agglomeration are closely related to reduction temperature. After reduction at a low temperature below 700 ℃, the tungsten powder particles are uniform in size and easy to agglomerate. When the temperature is above 800 ℃, the agglomeration of the powder decreases and the particle size is uneven.

tungsten oxide; reduction; tungsten powder; particle size distribution; agglomeration

TF123.72

A

1673-0224(2020)05-389-07

福建省科技重大专项(2019T31020012)

2019−12−20;

2020−04−10

陈杉杉,高级工程师,博士。电话:13696983977;E-mail: chen.shanshan@cxtc.com

(编辑 汤金芝)