静压造型线伺服直驱泵控液压系统的理论计算与工程实践

张友亮,赵林栋,董永博,张成纪,李建松,田丽红,沈志昆,吴俊建

(国机铸锻机械有限公司,山东济南 250306)

静压造型采用气压预紧、液压压实,具有成型率高、表面光滑、自动化程度高等特点,逐渐成为铸造造型工艺的首选。

静压造型生产线采用液压传动,其液压系统主要由动力泵站、蓄能器站、独立冷却过滤循环系统、控制阀台等组成。常规动力泵站采用三相异步电机驱动定量泵+变量泵的技术方案。由于存在溢流损失、压力损失、电机功率因数低等因素,液压系统发热严重,即使配备蓄能器,也将存在较高的温升,而不得不采用强制水冷,造成水源及能量浪费,不符合降本增效、节能降耗的时代主题。

一般认为,设计良好的液压系统总体效率不超过67%,其余以热量的形式耗散为油液的温升。权威数据表明,1MPa 压力损失将使油温上升0.57℃。正常情况下,油液温度不应超过70℃。油温每升高10℃,油液寿命将减半。

1 液压系统主要技术参数

静压造型线现场配置几十条油缸,多缸同时动作,所需系统流量较大。通常系统流量及装机功率取决于生产率。有鉴于此,为减小装机功率,液压系统采用油泵+蓄能器的传动方案;为减小噪声和脉动,液压系统选用柱销式叶片泵;为获得稳定压力,降低成本,采用蓄能器+补偿氮气瓶的技术方案;为减小功率损失,采用蓄能器位置控制油泵升压、卸荷的技术方案,主要技术参数如表1 所示,蓄能器位置控制原理简图如图1 所示。

2 总体控制方案选择

为进一步降低系统能耗,结合直驱式容积控制电液伺服技术的不断发展,动力系统拟采用伺服直驱泵控、多泵合流的技术方案。其中,主驱动器接收来自控制装置的压力、流量控制指令,驱动伺服电机带动定量泵向系统供油。主驱动器与各从驱动器通过CAN 总线进行通讯,相应的主泵出口设置压力传感器,实时检测系统压力,构成压力闭环控制。伺服电机通过旋转编码器向驱动器反馈当前转速,构成转速闭环控制。有关控制原理如图2 所示。

表1 静压造型线液压系统主要技术参数

图1 蓄能器位置控制原理简图

图2 伺服直驱泵控合流系统原理简图

3 关键元件选型计算

油泵及蓄能器规格取决于所需的系统流量,针对静压造型线多缸同时动作的特点,采用分组、就近控制策略,将现场执行元件分为3 部分,分别计算出系统瞬时流量和平均流量,具体过程如下。

3.1 配置执行元件

分别计算各执行元件单独动作时,驱动执行元件所需的流量,主要执行元件配置及负载流量情况如表2 所示。

3.2 配置生产节拍

根据生产线要完成的工艺动作,在满足逻辑条件判断的前提条件下,考虑加、减速过程,分组配置生产节拍。

第一组:分箱推送、主机左定位、主机右定位、主机接箱升降、主机支撑、压头移动、百叶窗、静压缸、多触头、型板回转、内壁清理。

经理论计算,该组执行元件所需瞬时最大流量Qmax=1129L/min,平均流量Qv=295L/min,负载流量循环如图3 所示。

第二组:分箱升降、分箱机械手、分箱开沟、分箱过渡车、分箱车移动、内壁清理、1#车推缓、1 冷却线定位、2 冷却线定位、捅箱提升、捅箱移动、捅箱、台面清扫。

经理论计算,该组执行元件所需瞬时最大流量Qmax=557.8L/min,平均流量Qv=209L/min,负载流量循环如图4 所示。

第三组:合箱缓冲、液道定位、合箱车移动、合箱升降、合箱机械手、过渡车拨回、2#车推缓、浇注线定位、铣浇口定位、铣浇口Z 轴、铣浇口旋转、钻气孔定位、钻气孔Z 轴、钻气孔旋转。

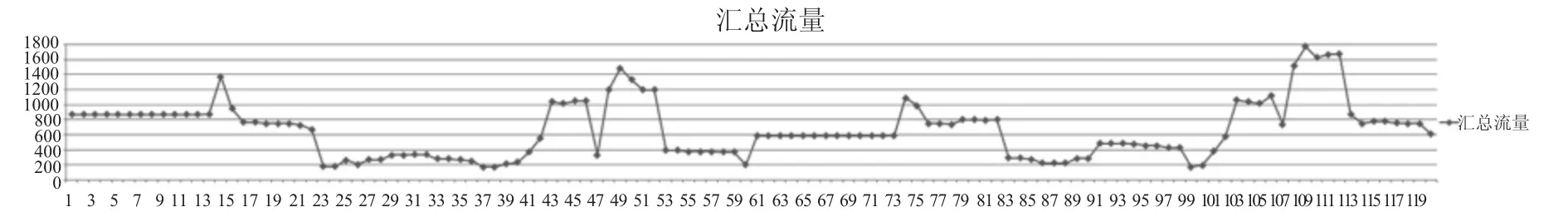

经理论计算,该组执行元件所需瞬时最大流量Qmax=307.4L/min,平均流量Qv=155.7L/min,负载流量循环如图5 所示。对各组执行元件进行汇总处理,在整个动作循环周期内,系统所需瞬时最大流量Qmax=1775L/min,平均流量Qv=660.1L/min,主要执行元件负载流量循环如图6 所示。从该图可以追踪瞬时流量值,持续时间及所在位置,以此作为伺服电机泵组的选型依据。

3.3 伺服电机泵组选型

综合考虑伺服电机加速性能及过载能力,并考虑适当的安全余量,选用伺服电机额定转速1800r/min,配用叶片泵排量183mL/r,伺服电机驱动扭矩360N·m,伺服电机功率68kW,驱动器最大适配功率75kW,共4 台。

表2 主要执行元件配置及负载流量计算

图3 第一组执行元件负载流量循环图

图4 第二组执行元件负载流量循环图

图5 第三组执行元件负载流量循环图

图6 主要执行元件负载流量循环图汇总

表3 与常规动力系统运行工况对比

3.4 蓄能器选型计算

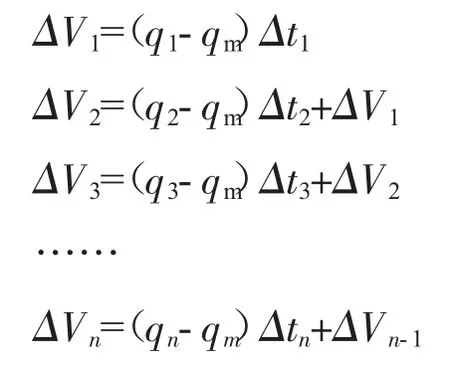

在选择蓄能器时,进行如下处理:将汇总之后的负载流量图进行离散化,平均分成120 个时间间隔Δt,每个时间间隔Δt代表0.5s。且认为在此时间范围内,系统所需流量qi是常量,则在第i 个时间间隔Δti内系统所需油量为qiΔti。以ΔVi表示蓄能器在第i 个时间间隔及以前各间隔内的充油和排油量的代数和,则有:

超出平均流量的部分由蓄能器和泵同时供油,低于平均流量的部分由泵向蓄能器供油。

所需蓄能器总容积为:

对于静压造型线许用压力范围,P1=9MPa,P2=11MPa,P0=8.5MPa,Vx=96.3L,代入以上公式可得出V0=784.4L。

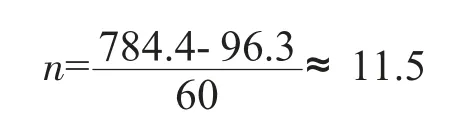

所需补偿氮气瓶容积包含在计算所得的容积之内,配用补偿氮气瓶数量为:

实际补偿氮气瓶的数量取12。

4 现场应用及能耗对比

现场调试时,设定伺服电机运行参数,其最大反转速度为零,通过自学习不断优化。综合考虑响应速度和系统冲击,设定合理的油压PID 控制参数比例增益与积分时间。经连线调试,用户现场使用良好。液压系统电气控制室内配置能耗表,按时长统计耗能和产量等,如表3 所示。

两种类型动力系统的造型线生产率均为120型/h。据统计测算,采用伺服直驱泵控液压系统的平均能耗约在2.323kW·h/箱,而采用常规三相异步阀控系统的平均能耗约在3.747kW·h/箱,采用伺服直驱泵控液压系统的能耗约为常规三相异步阀控系统的61.9%,节能达38.1%。

5 结论

采用就近、分组控制策略,将现场执行元件分为3 组,并根据负载流量折算为伺服电机转速进行控制,伺服直驱泵组能快速响应负载压力、流量变化,具有较低的能耗。