铸造固体废弃物再生利用技术新进展

龚小龙,胡胜利,杨致远,樊自田

(华中科技大学 材料成形与模具技术国家重点实验室,湖北武汉 430074)

铸造是机械制造工业的基础产业之一,在国民经济中占有极其重要的地位。自2000 年以来,我国铸件产量稳居世界首位,2019 年中国各类铸件总产量为4875 万吨。然而,铸造过程中产生大量的固体废弃物(铸造废旧砂、铸造废型壳和铸造除尘灰等)对环境带来了巨大的危害。大量铸造固体废弃物被随意丢弃,不仅浪费了重要的硅砂等矿物资源,而且会产生严重的水污染、土地污染和粉尘污染[1-5]。

2018 年6 月,国务院公布《打赢蓝天保卫战三年行动计划》,将铸造业纳入“两高”(高能耗、高污染)行业之列,给铸造企业带来了巨大的挑战。当前,铸造旧砂的再生回用技术逐渐成熟,并且得到了铸造行业的广泛认同和应用[6-9]。但对于难再生废旧砂、铸造除尘灰和精密铸造废型壳等固体废弃物的再生利用技术仍在研究中。随着国家对环保和绿色可持续发展要求越来越高,实现铸造固体废弃物的零排放意义重大。

本文概述了几种较难回收的典型铸造固体废弃物再生利用技术的最新进展,主要包括难再生废旧砂的再生回用技术、铸造除尘灰的回收利用技术、精密铸造废型壳的分离回用技术,重点介绍了其回收利用或分离回用的方法和工艺,并对这些新方法和工艺进行了综合评价,最后展示了作者及其课题组在相关方向的实验研究新成果。

1 难再生废旧砂再生回用技术

多次循环使用后的铸造废粘土旧砂(特别是粘土-树脂混合旧砂)、CO2硬化水玻璃旧砂等,由于旧砂表面的残余物随着循环使用次数的增加而不断积累,这些废旧砂仅通过常规的(单一的)再生工艺而获得再生砂,再生砂的质量较低,较难达到单一砂或面砂的使用要求,属于难再生废旧砂。

铸造废旧砂的常用再生方法很多,根据其再生原理可分为干法再生、湿法再生、热法再生和化学法再生四大类[10,11]。针对上述难再生的废旧砂,不同单一的再生方法很难达到较理想的再生效果,再生砂不能满足单一砂或面砂的质量要求,需要进行多次复合再生。

张福丽等[12]提出了一种利用微波高效再生水玻璃旧砂的方法。该方法将水玻璃旧砂和氢氧化钠溶液混合加入微波反应釜中,通过高温碱液快速溶解水玻璃表面的残留Na2O,然后过滤碱液并进行擦洗,使水玻璃旧砂再生脱模率到达98%以上,而且脱模过程中还可以脱除型砂表面的其他杂质。但该再生方法的缺点是反应需在高温高压下进行,对再生设备要求很高,再生成本较高。

孙清州等[13-15]公开了一种粘土旧砂完全再生用成套设备及方法,主要包括高温脆化装置、脆化旧砂冷却装置、多排磨轮再生机、微粉分离装置、再生砂改性装置和三回程滚筒(如图1 所示)。该方法通过“高温催化+机械再生+微分分离+化学改性”可以实现粘土旧砂的完全再生,获得高质量的再生砂。但该再生系统复杂,再生工艺较繁琐。

图1 粘土旧砂完全再生工艺流程图

近年来,针对难再生废旧砂,本课题组采用化学法再生与湿法再生相结合,开展了难再生CO2硬化水玻璃废旧砂和粘土-树脂混合废旧砂的再生研究,并取得了一些成果[16,17]。

1.1 CO2 硬化水玻璃废旧砂的再生

针对难再生CO2硬化水玻璃废旧砂,对比研究了常温水浸泡再生、超声再生、滚筒摩擦再生和超声/滚筒/碱煮+酸浸复合再生。研究结果表明,采用常温水浸泡再生、超声再生和滚筒摩擦再生获得的再生砂粘结强度较低,无法满足铸造型砂的使用性能。以5.0wt.%的氢氧化钠溶液煮难再生水玻璃旧砂6min,脱水后进行淋洗,每次淋洗用水量为砂重的5%,能实现超过93%的Na2O 去除率,并且碱煮再生砂粘结强度高,能直接代替新砂使用。将超声再生或滚筒再生后的湿砂用过量的盐酸浸泡,能将Na2O 去除率提高至98%以上,超声酸浸再生砂和滚筒酸浸再生砂粘结强度较高,能直接代替新砂使用。将碱煮再生砂用过量的盐酸浸泡,能将Na2O 去除率提高至99%以上,但碱煮酸浸再生砂的粘结强度与碱煮再生砂的粘结强度基本相同。综合来看,滚筒+酸浸复合再生法是最适合难再生水玻璃废旧砂的再生方法。

1.2 粘土-树脂混合废旧砂的再生

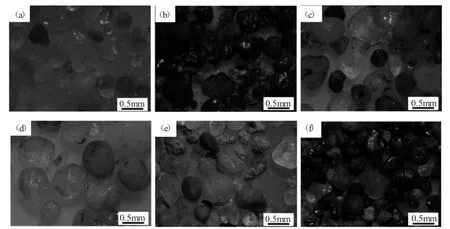

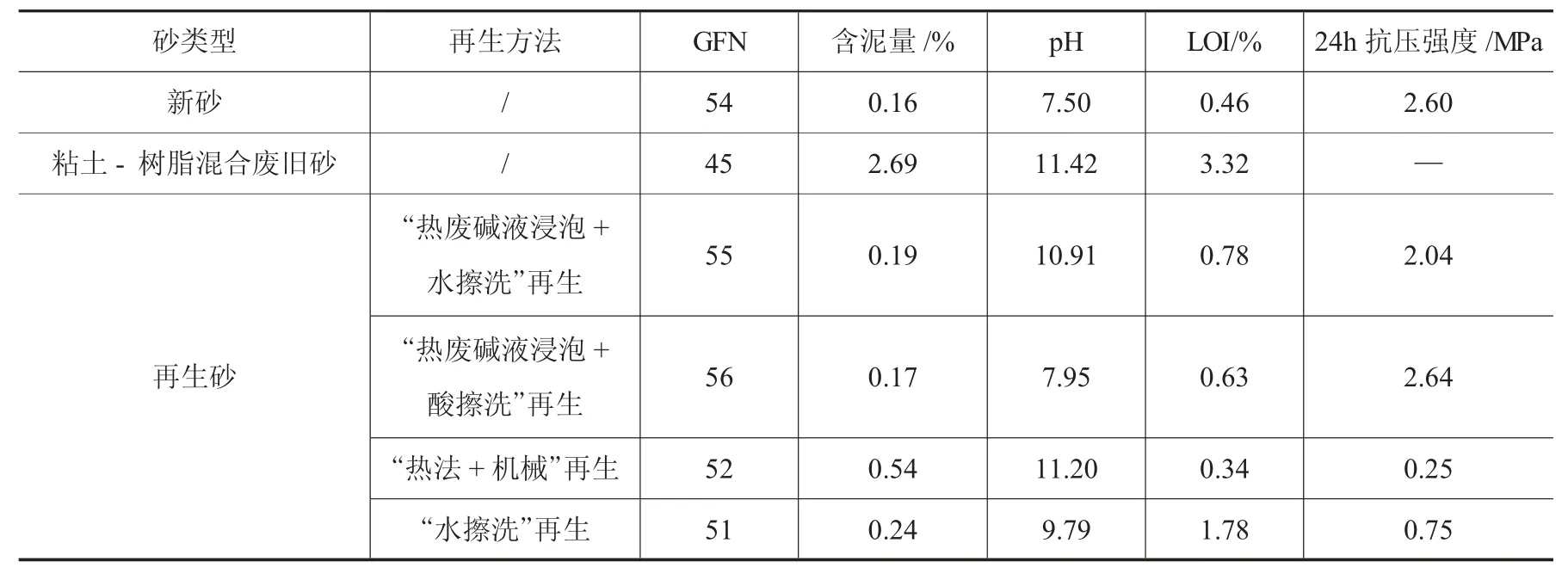

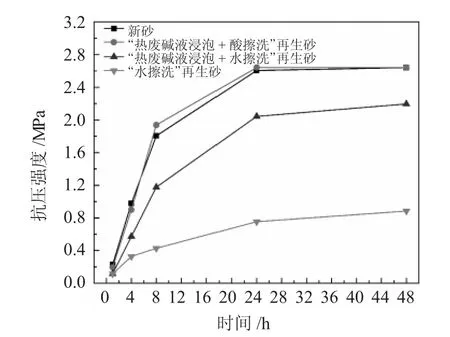

针对难再生粘土-树脂混合废旧砂,采用“热废碱液浸泡+水/酸擦洗”再生方法对其进行完全再生,并与常规“热法+机械”再生和“水擦洗”再生方法进行对比分析。图2 为不同砂样的体式显微镜图片,表1 为新砂、混合旧砂及其再生砂的性能,图3 为新砂、混合废旧砂及其再生砂的抗压强度。

图2 不同砂样体式显微镜图片

表1 新砂、混合旧砂及其再生砂的性能

从图2 中可以看出,与常规再生方法相比,将混合废旧砂放入热废碱液中浸泡24h 并脱水后经过水/酸擦洗可有效的去除混合废旧砂表面的粘土、树脂和煤粉等残留物,获得颗粒圆整、表面干净的再生砂。与同种新砂对比,再生砂粒度基本保持不变,含泥量和灼烧减量较低(如表1 所示)。“热废碱液浸泡+酸擦洗”再生获得的再生砂粘结强度高,可完全代替新砂使用(如图3 所示)。

图3 新砂、混合废旧砂及其再生砂的抗压强度

2 铸造除尘灰回收利用技术

砂型铸造生产过程中(包括混砂、造型和落砂等)会产生大量固体废弃物,其中经过除尘器收集的粒径在100μm 左右的粉状固体废弃物为铸造除尘灰。目前,铸造除尘灰的回收利用主要集中在陶瓷粒的制造,通过造粒工艺制成不同强度和粒径的颗粒,用于建筑行业[18,19]。

秦申二等[19]提出了一种铸造除尘灰陶粒及其制备方法。该方法直接将铸造除尘灰作为原料并加入多种材料均匀混合后经造粒和养护而制成。但当除尘灰中含有较高的有机物(煤粉)时,会降低陶粒强度,影响陶粒的使用寿命。尹海军等[20]提出了一种铸造除尘灰无害化处理方法。该方法是将除尘灰与铸造废砂进行混合焙烧除去除尘灰内部有机物,然后再收集除尘灰进行造粒。但将有热值的除尘灰直接加入铸造旧砂热法再生工艺过程中焙烧会影响热法再生的效率,增加再生砂的灰分。王克彬等[21]公开了一种铸造除尘灰再生型砂。该方法直接将除尘灰回收利用,为旧砂的回收利用添加了膨润土和煤粉。但除尘灰中含有较多杂质,会影响型砂的性能,而且除尘灰中的膨润土和煤粉一般不是以单体形式存在,导致膨润土或煤粉失去作用。综合来看,铸造除尘灰中煤粉的存在严重制约了除尘灰的回收利用,有效的除去或降低粉尘灰中煤粉的含量是其回收利用的关键。

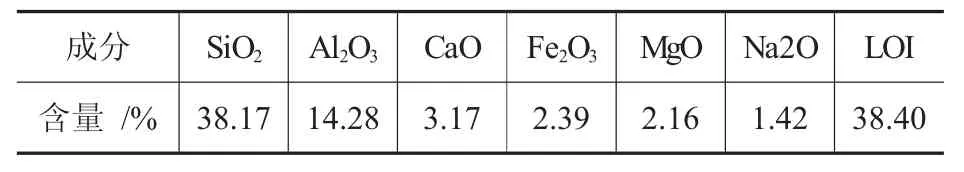

近年来,本课题组从铸造除尘灰的综合利用角度出发,对粘土砂铸造过程中产生的除尘灰的颗粒特征进行了综合分析,并采用浮选选矿技术对除尘灰进行了分离处理,分别获得煤粉和粘土矿物。图4 为除尘灰的宏观和微观图片,表2 为除尘灰的XRF 分析结果,图5 为除尘灰的电子探针面扫结果。

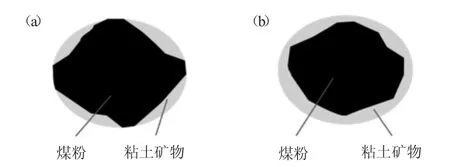

由图4 可知,粘土砂铸造过程中产生的除尘灰呈黑色,主要是因为粘土砂铸造过程中为了防止铸件产生粘砂缺陷,改善铸件表面质量而加入了较多的煤粉。结合表2 可以得出,除尘灰主要是由煤粉和粘土矿物组成,其中煤粉的含量在38.4%左右。由图5 可以看出,每个除尘灰颗粒表面基本都是O、Al、Si 元素富集区,C 元素主要集中在除尘灰颗粒表面的局部区域,这说明煤粉颗粒被粘土矿物包裹着,表现形式为煤粉颗粒被粘土矿物部分或全部包裹,图6 为除尘灰颗粒特征示意图。

表2 除尘灰的XRF 分析结果

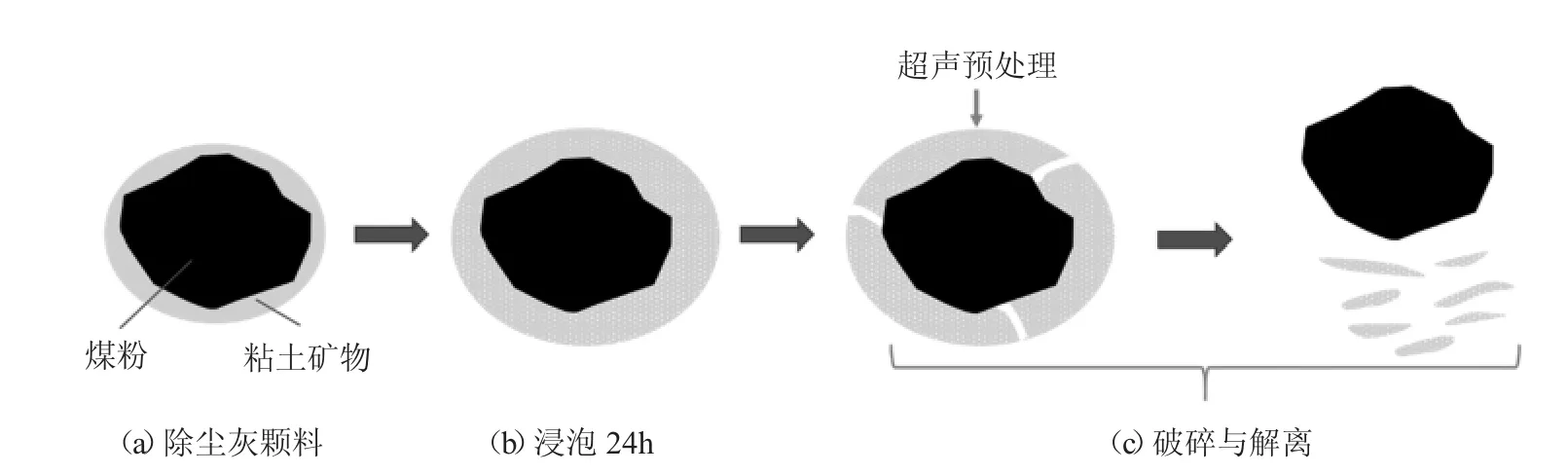

由上述分析可知,除尘灰中的煤粉被粘土矿物包裹着,这是导致除尘灰难以通过浮选技术分离煤粉和粘土矿物的主要原因。因此,浮选之前有必要对除尘灰进行充分破碎解离,但需保证煤粉颗粒完整性,不被过度破碎。超声的空化效应会对颗粒表面产生强烈的物理剪切作用,可很好地从粘土矿物中解离出煤粉颗粒[22-24]。

图7 为粉尘灰的XRD 图谱。由图7 可知,粉尘灰中的粘土矿物主要是由蒙脱石和石英组成。其中,蒙脱石来自于粘土砂中的膨润土粘结剂,石英来自于破碎的硅砂。由于膨润土具有吸水膨胀性,导致膨润土粒子间距增大,内部吸引力降低[25,26],更有利于超声破碎解离出煤粉。所以,浮选前可采用先浸泡再超声预处理的工艺对除尘灰进行破碎解离,图8 为除尘灰的超声破碎解离示意图。

图4 除尘灰的宏观和微观图片

图5 除尘灰的电子探针面扫图片

图6 除尘灰颗粒特征示意图

图7 除尘灰的XRD 图谱

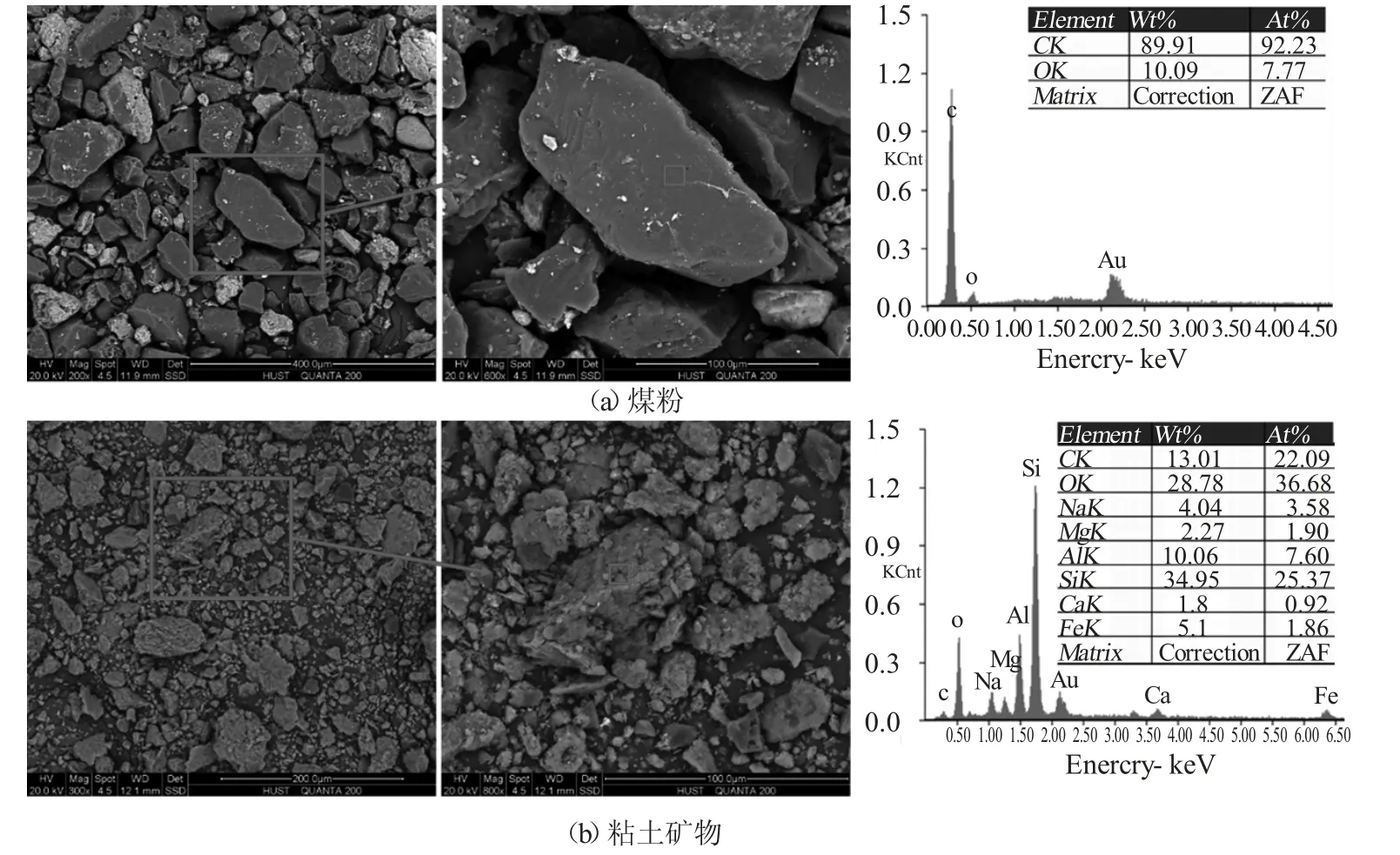

图9 为经过不同超声预处理时间的除尘灰浮选煤粉和粘土矿物的回收率和灼烧减量,图10 为经过30min 超声预处理后浮选煤粉和粘土矿物的SEM 和EDS 分析结果。由图9 可知,煤粉的回收率在42%左右,其灼烧减量最高可达69.35%;粘土矿物的回收率在58%左右,其灼烧减量最低可达19.2%。从图10 中可以看出,煤粉颗粒的含碳量高达89.91wt.%,但浮选获得的煤粉中仍然存在一些粘土矿物(图10a 中灰色部分);粘土矿物颗粒粒度较小,其主要由粘土矿物组成(含O、Al、Si元素较多),但仍有小颗粒的煤粉存在。

本课题组还提出了一种铸造除尘灰的浮选分离方法[27]。该方法的步骤为:将铸造除尘灰、水、浮选药剂放入处理池中混合得到混合物,并对该混合物进行预处理(超声、高速搅拌等处理);将预处理后的混合物进行一级浮选得到初级煤粉和初级尾矿;将初级尾矿进行过滤得到一次滤液和一次滤渣,对该一次滤液和初级煤粉进行二级浮选得到次级煤粉和精选尾矿;将次级煤粉进行过滤得到二次滤液和二次滤渣,该二次滤渣即为精选煤粉,从而得到精选尾矿和精选煤粉。图11 为铸造除尘灰粉的浮选分离工艺流程图。

图8 除尘灰的超声破碎解离示意图

图9 浮选煤粉和粘土矿物的回收率和灼烧减量

图10 SEM和EDS 分析结果

图11 铸造除尘灰粉的浮选分离工艺流程图

3 精密铸造废型壳分离回用技术

熔模精密铸造作为一种近净成形技术,在国内外被广泛使用,其中型壳的制备是精密铸造中最主要的工艺之一,直接决定着铸件的精度和复杂程度。型壳主要由耐火材料(主要为锆英砂和莫来砂)和粘结剂(水玻璃和硅溶胶等)组成,其中耐火材料占型壳重量的90%左右,这些型壳在使用后由于耐火材料与粘结剂牢固的黏结在一起而成为废型壳[28,29]。图12 是熔模精密铸造废型壳的宏观和微观图片。

当前,大部分废型壳被作为垃圾丢弃,这不仅给环境带来巨大污染,而且浪费了有限的锆英砂和莫来砂资源。所以,对废型壳的资源化利用是精密铸造实现绿色可持续发展的必然要求,且具有较大的经济效益和社会效益。一方面可以实现废物利用,变废为宝,同时避免了企业运输和填埋废型壳的额外费用,降低企业的生产成本;另一方面改善了废型壳对环境的污染[30,31]。

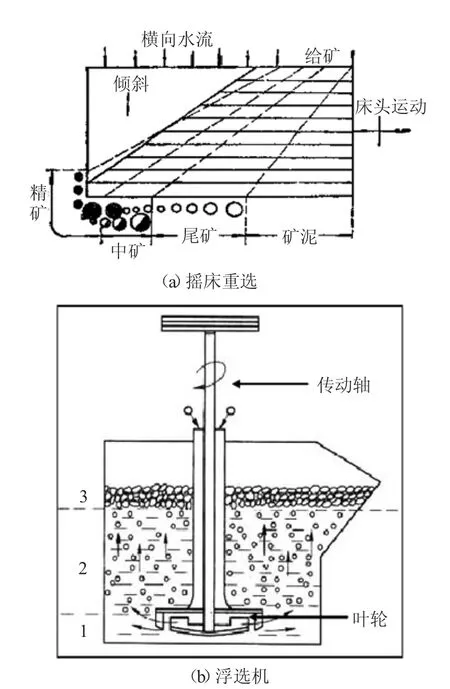

因废型壳中含有大量的Al-Si 系物相材料(莫来砂),相关研究将废型壳作为建筑材料的原材料进行回收利用,如制备水泥、耐火砖或建筑用砖等[32]。向若飞等[33]以熔模铸造废弃型砂为原料,制备不同种类的耐火材料。当前,废型壳中的锆英砂资源被忽视,而中国锆英砂矿物资源较少,每年需要大量进口锆英砂,现有的废型壳回收利用技术不能充分发挥其所含锆英砂的价值。所以通过选矿工艺(重选或浮选)使废型壳中的锆英砂和莫来砂分离各自回收利用是最理想的处理方式,能最大程度地发挥废型壳的价值[34-37]。图13 为摇床重选和浮选机的工作原理图。摇床重选是通过不同矿物的密度差,水流的流体动力作用和床面差动往复运动实现矿物分离,精密铸造废型壳破碎筛分后经过摇床重选可获得精矿(锆英砂),中间矿(锆英砂和莫来砂)与尾矿(莫来砂)。浮选是利用不同矿物表面物理化学性质的差异,通过捕收剂的作用,使矿物表面的亲水性或疏水性发生变化,从而使所需矿物随气泡浮选出来,实现矿物分离的目的。通过浮选工艺,可以从废型壳中浮选出锆英砂(浮选精矿)。

图12 熔模精密铸造废型壳的宏观和微观图片

图13 摇床重选和浮选机工作原理图

本课题组针对精密铸造废型壳的成分和特征,提出了一种从精密铸造废型壳中分级再生回收莫来砂和锆英砂的方法[38,39]。

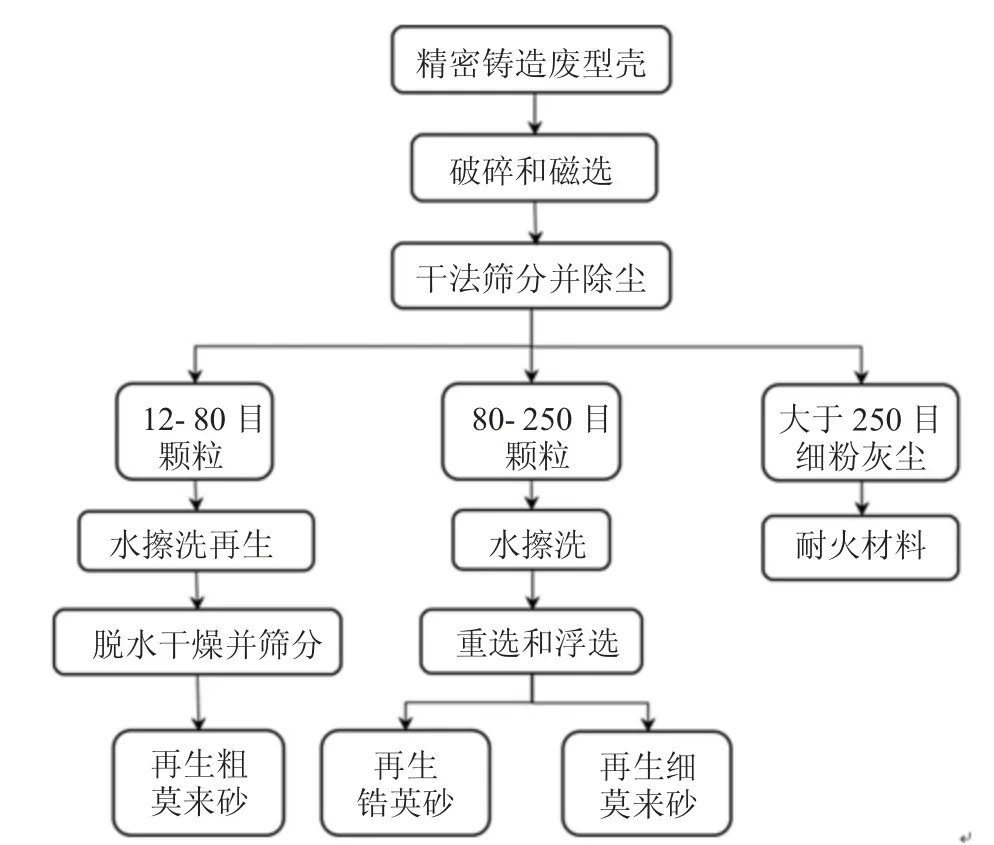

该方法主要包括如下步骤:将待处理的精密铸造废型壳破碎后进行磁选,得到粗选颗粒(精密铸造废砂);将粗选颗粒进行干法筛分和除尘处理,得到12~80 目颗粒和80~250 目颗粒和大于250 目的细粉;将12~80 目颗粒进行水擦洗再生,获得再生粗莫来砂;将80~250 目颗粒先进行一次擦洗,然后依次进行重选和浮选,以此实现锆英砂和莫来砂的分离,获得再生锆英砂和再生细莫来砂;将大于250 目的细粉直接作为耐火材料回收利用。图14 为从精密铸造废型壳中分级再生回用莫来砂和锆英砂的工艺流程图。

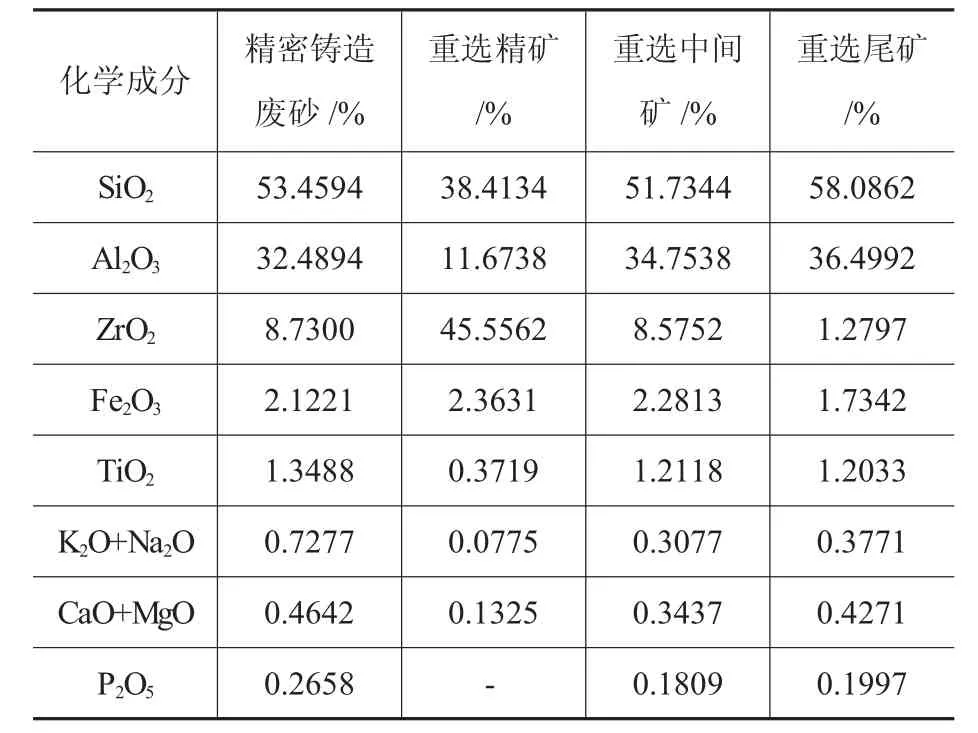

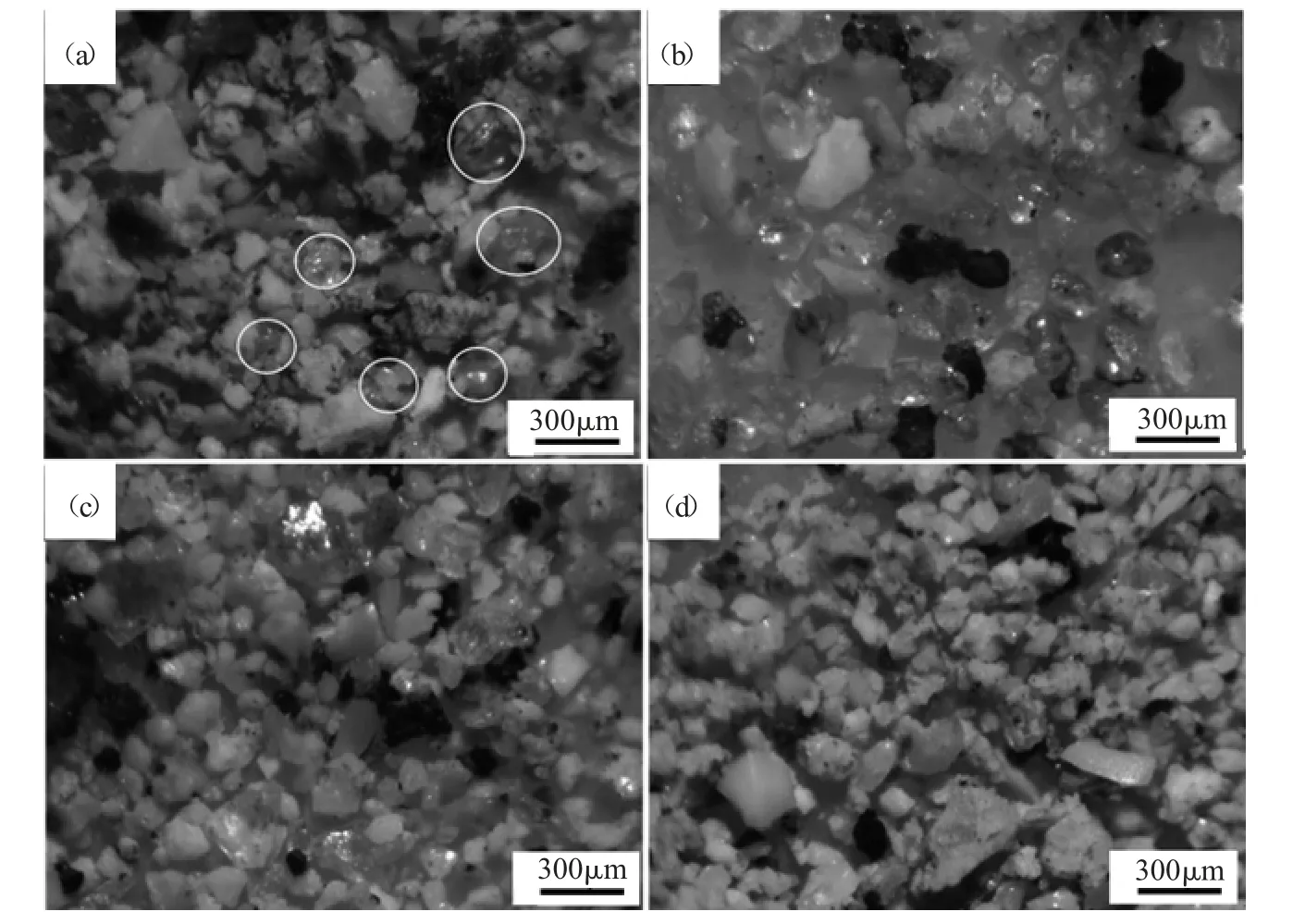

表3 为精密铸造废砂及其重选砂的XRF 分析结果,表4 为重选分离回收锆英砂和莫来砂的分析结果,图15 为精密铸造废砂及其重选砂的体式显微镜图片。

图14 精密铸造废型壳分级再生回用莫来砂和锆英砂的工艺流程图

表3 精密铸造废砂及其重选砂的XRF 分析结果

由表3 和表4 可知,精密铸造废砂经过摇床重选后获得的精矿(锆英砂)、中间矿(锆英砂和莫来砂)和尾矿(莫来砂)的成分差别较大。与精密铸造废砂相比,重选精矿的ZrO2含量从8.73%提高到45.5562%,锆英砂含量高达73.60%,莫来砂含量降低至26.40%;尾矿的ZrO2含量从8.73%降低到1.2797%,锆英砂含量为2.07%,莫来砂的含量高达97.93%。这说明摇床重选可有效的从精密铸造废砂中分离出锆英砂和莫来砂。从图15 中可以看出,精密铸造废砂中以莫来砂为主,含有一定量的锆英砂(图中黄色圆圈发亮的为锆英砂);精矿中主要是锆英砂,只有少量的莫来砂,而尾矿中几乎全是莫来砂。综合分析可知,通过摇床对精密铸造废砂进行重选分离锆英砂和莫来砂是可行的,但重选中间矿中仍含有一些锆英砂,需要再次进行重选。

为了进一步提高重选精矿中锆英砂的含量,对重选精矿进行了一次浮选。表5 为重选精矿浮选分离回收锆英砂和莫来砂的分析结果,图16 为浮选精矿和锆英砂新砂的体式显微镜图片。

表4 重选分离回收锆英砂和莫来砂的分析结果

表5 重选精矿浮选分离回收锆英砂和莫来砂的分析结果

由表5 和图16 可知,重选精矿经过一次浮选后,获得的浮选精矿ZrO2含量显著提高,锆英砂含量高达90.18%,浮选精矿中几乎全是锆英砂(图16a)。这说明通过先重选后浮选的处理工艺,可从精密铸造废砂中分离出高品质的锆英砂。

4 结束语

研究开发铸造固体废弃物的再生利用或分离回用技术是铸造行业实现绿色可持续发展的关键。现如今,铸造废旧砂的再生回用技术已成功应用于企业生产中,但对于难再生的废旧砂、铸造除尘灰和精密铸造废型壳的再生利用技术尚未成熟,需要根据固体废弃物的不同成分和特征,结合铸造企业的生产实际,利用先进技术和装备,采用多学科交叉思维对其进行低成本高效率地回收利用。

(1)针对难再生废旧砂,单一的再生方法获得的再生砂质量较低,通过“化学法+热法/湿法”等复合再生方法可获得高质量的再生砂。

(2)粘土砂铸造过程中产生的铸造除尘灰含有较多煤粉,其中煤粉被粘土矿物包裹着,阻碍了除尘灰的回收利用。通过超声预处理、高速搅拌等工艺对除尘灰进行破碎解离,释放出煤粉颗粒,然后采用浮选工艺可使煤粉和粘土矿物分离回收利用。

图15 精密铸造废砂及其重选砂的体式显微镜图片

图16 浮选精矿和新砂的体式显微镜图片

(3)精密铸造废型壳经过破碎筛分分级后,采用先重选后浮选的工艺可分别获得高品位的锆英砂和莫来砂,使其更好地实现资源化利用。