煤矿空压机余热综合利用系统优化设计研究

杨 允,向艳蕾

(1.中煤科工清洁能源股份有限公司,北京 100013;2.中煤科工(天津)清洁能源研究院有限公司,天津 300467)

0 引 言

空压机是煤矿压风系统的主要设备,为生产提供空气动力,为瓦斯突出矿井的压风自救系统供气,是煤矿安全生产的重要保障。研究表明,空压机在运行过程中,大量的电能被转化成热能后以风冷或水冷的形式排放到大气中,导致大量能源被浪费的同时还加重了温室效应[1-4]。合理回收利用空压机余热是煤矿节能减排的有效方式。

目前,诸多学者已开展了空压机余热利用技术的研究[5-9]。但研究存在以下三个问题:① 未充分研究空压机工作过程中的能量转化-传递机理,对空压机热回收原理不清楚,往往导致热回收机组选型不合适,影响系统运行效率和经济性;② 系统结构简单,余热利用方式单一,未考虑建筑采暖、吊篮衣物烘干等其它用热需求,补充、保障热源也只是简单考虑传统锅炉技术;③ 系统优化配置和运行研究较少,导致系统经济、节能、减排等优势没有充分发挥,而实际上,能源系统优势的充分发挥必须建立在合理优化配置和运行的基础之上,也就是在项目实施前,合理确定系统结构与形式,优化选择主要设备的容量、台数、运行规律[10-14]。

笔者建立了空压机工作过程能量转化-传递模型,深入研究了空压机余热利用原理,提出了一种可满足洗浴水制取、建筑采暖、吊篮衣物烘干等多种用热需求的空压机余热综合利用系统,并利用混合整数线性规划方法构建了系统优化配置和运行模型。以山西省晋城市某煤矿为对象,开展了案例应用研究,并从经济、能源利用、环境影响等角度与传统燃煤锅炉技术进行了比较。

1 空压机余热回收原理

空压机种类很多,其中水冷喷油螺杆空压机在煤矿应用最为广泛。喷油螺杆空压机主要由空气滤清器、电动机、机体、油气分离器、温控器、油过滤器、油冷却器、空气冷却器等部分组成。空压机工作过程中会产生由润滑油和压缩空气组成的高温高压油气混合物。油气混合物温度通常在80 ℃~100 ℃之间,如果热量不及时排走,润滑油会受热乳化失去润滑作用,造成空压机内部温度急剧升高而停机,更严重时润滑油会碳化,导致阴阳转子无法被润滑而磨损。油气混合物从机体内流出后经止回阀进入到油气分离器筒内进行油、气分离。分离出的润滑油进入油冷却器内冷却,将热量传递给循环冷却水,最后通过冷却塔散发到大气中。冷却后的润滑油进入油过滤器过滤后,再回到机体内被循环使用。当油气分离器内的空气压力达到设定值时,压力维持阀开启,压缩空气进入空气冷却器冷却。冷却后的压缩空气经冷凝液分离器分离后,再经排气装置排出,最后通过管道送入井下使用。

1.1 空压机工作过程能量转化-传递模型

除机械摩擦损耗外,电动机所耗电能全部转化为驱动轴的机械能(也叫轴功),即:

W=Ws+Qds

(1)

其中,W为电动机的功率,kW;Ws为实际压缩过程所需轴功,kW;Qds为电动机的机械摩擦损耗热量,kW。

电动机的机械摩擦损失用机械效率来表征,即:

Qds=W(1-ηD)

(2)

其中,ηD为电动机的机械效率。

在理论压缩过程中,压缩所耗轴功一部分用于增加气体的焓,一部分转化为热能向外界放出。鉴于吸气口和排气口高度差与空气流速差均很小,忽略空气重力位能和宏观动能的变化,根据理想气体状态方程和热力学第一定律,理论压缩过程轴功为[15]:

W′s=m(h2-h1)+Qs=0.287

(3)

其中,W′s为理论压缩过程所需轴功,kW;m为空气质量流量,kg/s;h2为压缩过程终了空气的焓,kJ/kg;h1为压缩过程初始空气的焓,kJ/kg;Qs为压缩过程向外界放出的热能,kW;0.287为空气的气体常数,kJ/(kg·K);n为多变指数;T1为压缩过程初始空压的温度,K;T2为压缩过程终了空气的温度,K。

在实际运行中,为减少轴功并增加运行可靠性,压缩过程都尽可能采用冷却措施,力求接近定温压缩。但由于扰动、摩擦等不可逆因素的存在,实际压缩过程比理论压缩过程所需轴功要多[15],即:

Ws=W′s/ηT

(4)

其中,ηT为空压机的定温效率。

空压机轴功有4个去向:① 设备外表面散热量;② 空气冷却器内被循环冷却水带走的热量;③ 空气自身带出的热量;④ 油冷却器内被循环冷却水带走的热量,即:

Ws=Qbs+Qks+Qkq+Qys

(5)

其中,Qbs为设备外表面散热量,kW;Qks为空气冷却器内被循环冷却水带走的热量,kW;Qkq为空气自身带出的热量,kW;Qys为油冷却器内被循环冷却水带走的热量,kW。

设备外表面散热主要包括机体、油气分离器及其管路、油冷却器、空气冷却器等四大部件外表面的散热,即:

Qbs=Qjt+Qyt+Qyl+Qkl

(6)

其中,Qjt为机体外表面散热量,kW;Qyt为油气分离器及其管路外表面散热量,kW;Qyl为油冷却器外表面散热量,kW;Qkl为空气冷却器外表面散热量,kW。

部件外表散热属于传热过程,散热量可根据传热方程确定[16],即:

Q=kAΔT

(7)

其中,Q为部件外表面散热量,kW;k为部件表面传热系数,kW/(m2·K);A为部件外表面散热面积,m2;ΔT为部件外表内外两侧冷热流体平均温差,K。

空压机工作过程实际吸入的空气均含有水蒸气,即为湿空气。除空气冷却器外,其它部件内水蒸气冷凝量均可忽略不计。对空气冷却器应用能量守恒定律,有:

ma(hB-hC)=Qkl+Qks+Qln

(8)

其中,ma为湿空气中干空气质量流量,kg干空气/s;hB为空气冷却器入口(图1所示B点)湿空气的焓,kJ/kg干空气;hC为空气冷却器出口(图1所示C点)湿空气的焓,kJ/kg干空气;Qln为在空气冷却器内湿空气中水蒸气冷凝放出的热量,kW。

图1 喷油螺杆空压机余热回收工作流程图[18]Fig.1 Flow chart of waste heat recovery of oil injection screw air compressor

湿空气的焓为干空气焓和水蒸气焓的总和[17],即:

h=1.01T+d(2 501+1.85T)

(9)

其中,h为湿空气的焓,kJ/kg干空气;1.01为干空气的平均定压比热,kJ/(kg干空气·K);T为湿空气的温度,K;d为湿空气的含湿量,kg水蒸气/kg干空气;2 501为0 ℃水的汽化潜热,kJ/kg水蒸气;1.85为水蒸气的平均定压比热,kJ/(kg水蒸气·K)。

湿空气的含湿量为[16]:

d=0.622φps/(p-φps)

(10)

其中,φ为湿空气的相对湿度,%;ps为水蒸气的饱和分压力,Pa;p为湿空气的绝对压力,Pa。

空气冷却器内湿空气温度一般在40 ℃~80 ℃之间,水蒸气冷凝放出的热量为:

Qln=ma(dB-dC)γ

(11)

其中,dB为空气冷却器入口湿空气的含湿量,kg水蒸气/kg干空气;dC为空气冷却器出口湿空气的含湿量,kg水蒸气/kg干空气;γ为饱和水的汽化潜热,40 ℃时为2 407,80 ℃为2 309,kJ/kg水蒸气。

由式(8)可得出空气冷却器内被循环冷却水带走的热量为:

Qks=ma(hB-hC)-Qbs,kl-Qln

(12)

空气自身带出的热量为图1所示C点相对A点增加的显热量,即:

Qkq=ma[1.01(TC-TA)+1.85dC(TC-TA)]

(13)

其中,TC为C点湿空气温度,K;TA为A点湿空气温度,K。

由式(1)和式(5)可得出油冷却器内被循环冷却水带走的热量为:

Qys=W-Qds-Qbs-Qks-Qkq

(14)

1.2 空压机余热回收方式

空压机可回收利用的热量包括三部分:空气冷却器内被循环冷却水带走的热量、油冷却器内被循环冷却水带走的热量和空气冷却器内湿空气中水蒸气冷凝放出的热量,即:

Qhs=Qks+Qys+Qln

(15)

其中,Qhs为空压机可回收利用的总热量,kW。

以山西省晋城市某煤矿水冷喷油螺杆空压机为例进行热量计算,该空压机电动机的功率为375 kW,其它参数见表1。

表1 山西省晋城市某煤矿水冷喷油螺杆空压机参数Table 1 Parameters of water-cooled oil injection screw air compressor in a coal mine in Jincheng,Shanxi Province

工作过程热量计算结果见表2。可看出:可回收利用总热量为337.2 kW,占电动机功率的89.9%;在三种可回收利用的热量中,油冷却器内高温润滑油冷却散出的热量占比最高,占可回收利用总热量的82.3%。因此,在油气分离器后加装热回收机组,回收高温润滑油中的热量用于加热循环水是最有效的热回收方法,其工作流程如图1所示。

表2 山西晋城某煤矿水冷喷油螺杆空压机热量计算结果Table 2 Thermal calculation results of a water-cooled oil injection screw air compressor in a coal mine in Jincheng,Shanxi Province

为提高安全系数,将热回收机组与原冷却系统串联。润滑油在热回收机组内冷却降温后进入温控器利用感温元件检测油温,如果油温高于设定值,润滑油应先进入油冷却器进一步冷却降温,然后再进入油过滤器经过滤后再通往机体;如果油温低于设定值,润滑油无需进一步冷却,直接进入油过滤器经过滤后通往机体。

2 空压机余热综合利用系统

考虑煤矿洗浴水制取、建筑采暖、吊篮衣物烘干等用热需求,提出一种空压机余热综合利用系统,流程如图2所示。

图2 空压机余热综合利用系统流程图Fig.2 Flow chart of air compressor waste heat comprehensive utilization system

该系统主要由热回收机组、空气源热泵、高效防垢换热器和新风机组构成[19]。利用热回收机组回收空压机润滑油热量来制取45 ℃~60 ℃软化循环水,一部分通入高效防垢换热器加热自来水,制取40 ℃~45 ℃自来水供职工洗浴;一部分通入新风机组加热新风,制取40 ℃左右新风,利用风道通入吊篮区域来烘干职工衣物;剩余部分作为采暖水用于建筑采暖。空气源热泵以电为驱动能源,以大气作为低温热源制取45 ℃~60 ℃软化循环水,用作补充、备用热源。

3 空压机余热综合利用系统优化配置运行

3.1 设计热负荷

建筑采暖设计热负荷的计算公式见式(16)。

Qcn=Sq×10-3

(16)

其中,Qcn为建筑采暖热负荷,kW,在没有建筑采暖热负荷的时段此值为0;S为采暖建筑物的建筑面积,m2;q为建筑采暖热指标,W/m2。

洗浴水设计热负荷如下:

Qxy=cxsmxs(Tsh-Tsq)

(17)

其中,Qxy为洗浴水热负荷,kW,在没有洗浴水热负荷的时段此值为0;cxs为自来水定压比热容,取4.186kJ/(kg· ℃);mxs为洗浴水用量,kg/s;Tsh为洗浴水供水温度, ℃;Tsq为自来水加热前的温度, ℃。

吊篮衣物烘干设计热负荷如下:

Qhg=cxfρxfVxf(Txh-Txq)

(18)

其中,Qhg为衣物烘干热负荷,kW,在没有衣物烘干热负荷的时段此值为0;cxf为新风定压比热容,取1kJ/(kg· ℃);ρxf为新风密度,按新风加热前后平均温度对应的密度取,kg/m3;Vxf为新风体积流量,m3/s,根据运行经验每个吊篮需3.5 m3/h新风量;Txh为新风加热后的温度, ℃;Txq为新风加热前的温度, ℃。

3.2 优化配置和运行模型

3.2.1目标函数

从经济最优角度,以年总费用最低为目标函数。总费用包括电费、维护费、初投资年等值费(初投资包含设备费和工程费)、人工费,即:

(19)

其中,Z为系统年总费用,元/a,连续变量;i为主要设备种类,系统中共有I(I= 4)种主要设备,包括空气源热泵KR、新风机组XF、热回收机组RH、高效防垢换热器BH,其它设备均被定义为辅助设备;k为时段,全年总共划分为K个时段;φ为电价,元/kWh;D为每个时段全年持续的时间,h/a;xKR为空气源热泵的输入电功率,kW,连续变量;xFZ为包括水泵、风机在内的耗电辅助设备的输入电功率,kW,与总热负荷(即建筑采暖热负荷、洗浴水热负荷、吊篮烘干热负荷之和)大小有关,根据工程经验取0.05 kW/(kW热负荷);α为年维护费与初投资年等值费的比值,根据运行经验取30%;β为年人工费与初投资年等值费的比值,根据运行经验取60%;γ为工程费与设备费的比值,根据工程经验取60%;τ为辅助设备(含安装)费与主要设备(含安装)费的比值,根据工程经验取40%;R为资本投资回收系数,R=r(1+r)τ/((1+r)τ-1),r为贷款年利率,τ为设备使用年限,r、τ的取值分别为5%、15年;c为主要设备单位容量成本(含安装),元/kW;M为主要设备的总容量,kW,连续变量。

3.2.2约束条件

约束条件包括三类:主要设备容量约束、主要设备运行特性约束和系统能流平衡约束,具体如下:

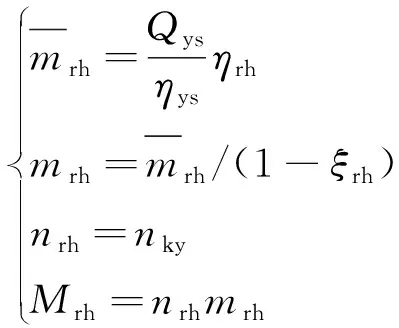

(1)主要设备容量约束。因空气源热泵投资和运行费用均比热回收机组高,应优先考虑配置热回收机组。热回收机组的台数和容量取决于空压机台数、性能和运行规律,每台空压机配套一台热回收机组,容量取决于油冷却器内高温润滑油冷却散出的热量。此外,还考虑机组长期运行后因表面结垢、起泡而导致出力衰减的情况,则有:

(20)

如果热回收机组总容量高于所有时段总热负荷,无需安装空气源热泵,否则需要安装空气源热泵,其容量取决于各时段的最高总热负荷,由于其为标准设备,容量和台数需考虑市场现有容量,并尽量保证设备在高负荷率下运行。此外,空气源热泵含动力部件,还需考虑设备维护、检修,应备用1台~2台。即:

(21)

新风机组为非标准设备,可自行设计制造,其容量根据吊篮衣物烘干热负荷确定,台数无需考虑备用,一般选择1台。此外,还考虑机组长期运行后因表面结垢、起泡而导致出力衰减的情况,则:

(22)

高效防垢换热器为非标设备,也可自行设计制造,其容量根据洗浴水热负荷确定,台数无需考虑备用,但需考虑补水阀门的维护、检修,一般选择2台。此外,还考虑换热器长期运行后因表面结垢、起泡而导致出力衰减的情况,则有:

(23)

(2)主要设备运行特性约束。热力设备的出力(输出能量功率)与输入能量功率近似呈线性关系[10],为充分保证设备运行效率,同种设备所有运行机组平摊出力(即任意时刻同种设备所有运行机组的负荷率相同),则有如下约束:

(24)

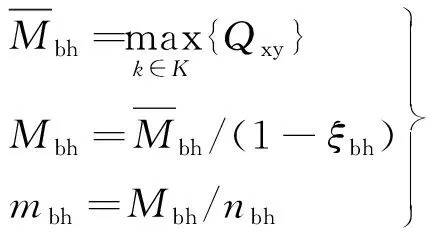

(3)系统能流平衡约束。系统能流平衡包含空压机润滑油热量平衡、软化循环水热量平衡、吊篮烘干热量平衡、洗浴水热量平衡。

空压机润滑油热量平衡如下:

(25)

其中,xrh为热回收机组的输入热量功率,kW,连续变量。

软化循环水热量平衡如下:

(26)

其中,ykr为空气源热泵的输出热量功率,kW;yrh为热回收机组的输出热量功率,kW;xxf为新风机组的输入热量功率,kW,连续变量;xbh为高效防垢换热器的输入热量功率,kW,连续变量。

吊篮烘干热量平衡如下:

(27)

其中,yxf为新风机组的输出热量功率,kW。

洗浴水热量平衡如下:

(28)

其中,ybh为高效防垢换热器的输出热量功率,kW。

约束条件式(20)~式(28)及目标函数式(19)构成了优化配置和运行模型,为线性规划模型,采用单纯形算法进行求解即可。

4 案例应用实例分析

4.1 外部应用条件

以山西省晋城市某煤矿为应用对象。该煤矿有4台水冷喷油螺杆空压机,两用两备,全年平均运行负荷率为80%,空压机参数及热量计算结果分别见表1和表2。

根据现场调研,矿区实际用能需求包括:

(1)洗浴水制取(自来水加热前温度为10 ℃,洗浴水供水温度取42 ℃),每天用量350 t,全年365 d供应;

(2)浴室采暖,建筑面积为2 824 m2,采暖时间为每年10月1日~次年3月31日,每天24 h供暖;

(3)吊篮衣物烘干,共3 500个吊篮,烘干时间为全年365天,每天24 h。采用第2节提出的空压机余热综合利用系统替换4t/h燃煤锅炉,满足以上用能需求。

根据煤矿用能特点及晋城市气候特征,将全年划分为春I(4、5月)、春II(3月)、夏(6、7、8月)、秋I(9月)、秋II(10、11月)、冬(12、1、2月)等6个时段,每个时段全年持续时间和热负荷见表3。

表3 6个时段全年持续时间和热负荷Table 3 Annual duration and thermal load for six periods

系统主要设备计算参数见表4。

表4 主要设备计算参数Table 4 Calculation parameters of main equipment

4.2 配置和运行优化计算结果

采用第3节所述方法,根据公式(19)~(28)进行系统优化配置和运行计算。主要设备台数、容量见表5,其中空气源热泵安装6台、总容量540 kW,新风机组、热回收机组、高效防垢换热器总容量分别为125 kW、1 148 kW和544 kW。

表5 系统优化配置计算结果Table 5 Calculation results of system configuration optimization

空气源热泵全年开机运行,各时段出力、运行台数、运行负荷率的优化运行规律如图3所示。空气源热泵出力在130 kW~411 kW之间,秋I最低,春II最高,全年平均出力为270 kW。空气源热泵运行台数为2台~5台,其中,夏、秋I开启2台,春I开启3台,秋II开启4台,春II、冬开启5台。空气源热泵运行负荷率在72%~92%之间,秋I最低,春II最高,全年平均运行负荷率为84%。

图3 空气源热泵在不同时段内优化运行规律Fig.3 The optimized operation law of air source heat pump in different time periods

新风机组全年开机运行,出力和运行负荷率取决于吊篮烘干热负荷,全年平均出力为87 kW,全年平均运行负荷率为54%。热回收机组运行规律取决于空压机运行规律,全年运行2台,出力为459 kW,运行负荷率为64%。高效防垢换热器运行规律取决于洗浴水热负荷,全年运行2台,出力为543 kW,运行负荷率为80%。

4.3 系统综合评价

在最优配置下,系统初投资为392万元,其中,主要设备费175万元、辅助设备费70万元、工程费147万元。按最优规律运行,系统年总费用为135.6万元,具体明细见表6,其中电费占比最高,达到47.3%;其次为初投资年等值费用,占比为27.7%。

表6 空压机余热综合利用系统年总费用明细Table 6 Details of annual total cost of air compressor waste heat comprehensive utilization system

上述案例原方案采用燃煤锅炉。据2017年统计数据,当年浴室采暖和洗浴水制取消耗4 681 t煤炭,若考虑吊篮衣物烘干,还需消耗443 t煤炭;当年煤价700元/t,原方案年总费用为467.5万元,具体明细见表7。

表7 燃煤锅炉方案年总费用明细表Table 7 Details of annual total cost of coal-fired boilers

综上所述,与原燃煤锅炉方案相比,空压机余热综合利用系统在经济、节能、减排方面具有显著的优势,具体如下:

(1)初投资增加326万元,但运行费用(年总费用扣除初投资年等值费用)节省78.7%,每年节省363.1万元,增加的初投资在1年内可收回。

(2)充分利用空压机润滑油中的余热,仅需消耗少量电能,不需消耗天然气、煤炭等一次能源,每年节省4 758 t标准煤。

(3)无直接污染物排放,按1t标准煤燃烧产生2.62 tCO2、8.5 kgSO2、7.4 kgNOx计算,每年CO2减排12 466 t、SO2减排40 t、NOx减排35 t。

本案例2018年5月22日开工建设,8月22日全部建成投产,主要设备配置和系统运行策略按4.2节计算结果执行,系统初投资及2019年总费用与上述计算结果一致,验证了第1节和第3节所述方法的可行性和有效性。

5 结 论

笔者建立了空压机工作过程能量转化-传递模型,深入研究了空压机余热回收原理。考虑煤矿洗浴水制取、建筑采暖、吊篮衣物烘干等整体用热需求,提出了1种空压机余热综合利用系统,该系统采用空气源热泵为补充、备用热源,充分利用余热和可再生能源,能够最大限度减少对化石能源以及电能依赖,并降低排放。

随后,采用基于模型的数学规划方法,发展了1种空机余热综合利用系统优化配置和运行模型,该模型能够实现主要设备种类、台数、容量及运行规律的同步优化,并得到系统经济、热力、环境等综合性能,可为业主提供决策参考、为设计提供选型依据,并为运行策略制定提供指导。

最后,将空压机余热综合利用系统及其优化配置和运行模型应用于山西省晋城市某煤矿,开展案例研究。结果验证了计算模型和方法的可行性和有效性,同时表明,与传统燃煤锅炉技术相比,该系统在经济、节能、减排方面具有显著的优势,适合在煤矿推广应用。