普通硅酸盐-硫铝酸盐水泥复合凝胶体系的制备及性能研究*

王 博,闫铁成

(陇东学院 土木工程学院,甘肃 庆阳 745000)

0 引 言

目前,国内建筑工程中最常用的是传统的硅酸盐水泥(P.O),因其具有生产成本低、稳定性能高等特点,而被广泛应用和研究[1-4]。硅酸盐水泥标号较高,常用于高强度混凝土、钢筋混凝土和预应力混凝土材料中。但是由于其硬化后含有较多的Ca(OH)2、抗软水侵蚀和抗化学侵蚀性较差、水化过程中放出大量的热和耐腐蚀性差等缺点,不适用于空气中CO2含量较高的环境,不能满足某些应用需求[5-8]。而硫铝酸盐水泥作为和硅酸盐水泥同样应用最为普遍的水泥品种,其因放热速率快、耐高温性好、耐硫酸腐蚀性强、不析出游离的Ca(OH)2等优点[9-11]被广泛应用于一些工期紧急的工程和抢修工程中[12-14]。但是由于其生产厂家较少、成本较高,从而限制了硫铝酸盐水泥的广泛应用[15]。

如何将普通硅酸盐水泥和硫铝酸盐水泥的优势结合在一起,成为国内外研究者的研究方向。李伟等[16]从硅酸盐-硫铝酸盐复合水泥的凝胶时间、胶砂强度的分析入手,研究了复合水泥体系的物理性能和水化进程,发现硅酸盐-硫铝酸盐复合水泥的凝胶时间较纯普通硅酸盐水泥浆和硫铝酸盐水泥浆都显著缩短,其主要水化产物为Ca(OH)2晶体、钙矾石、C-S-H凝胶等。孙科科[17]研究了硅酸盐-硫铝酸盐水泥复合为胶凝材料的基本性能,并利用矿物掺合料对复合水泥进行了改性,制备了具有优良防腐抗渗性能且成本较低的修补材料,可应用于混凝土建筑物的修补及海洋建筑的防腐抗渗等工程。王洪镇等[18]研究发现普通硅酸盐水泥与低碱度硫铝酸盐水泥复合的胶凝材料流动度比纯LAC要小,随着硅酸盐水泥掺量的增加,凝胶材料的流动度减小,而凝胶时间变快。因此,普通硅酸盐-硫铝酸盐水泥复合凝胶体系能同时解决普通硅酸盐水泥材料凝胶时间长和前期强度低、耐久性差的缺陷[19]。

本文根据设计配比,制备了普通硅酸盐-硫铝酸盐水泥复合凝胶体系,对复合凝胶体系的流动度、凝胶时间、结石率和抗压强度等进行了分析测试,获得了各因素对复合胶凝体系的性能影响,得到最佳配合比,可用于制备速凝型复合凝胶体系水泥,对解决目前注浆止水加固材料需要二次注浆及加固强度低等问题具有重要意义。

1 实 验

1.1 实验原材料

普通硅酸盐水泥(P.O42.5):矿物组成主要为63.9%(质量分数)的CaO,20.1%(质量分数)的SiO2,4.1%(质量分数)的Al2O3,3.61%(质量分数)的Fe2O3,3.3%(质量分数)的SO3,1.6%(质量分数)的MgO,0.5%(质量分数)的K2O,0.26%(质量分数)的Na2O,2.68%(质量分数)的其它组分,平凉祁连山水泥厂有限公司;42.5快硬高强硫铝酸盐水泥:矿物组成主要为42.2%(质量分数)的CaO,8.1%(质量分数)的SiO2,32.3%(质量分数)的Al2O3,1.5%(质量分数)的Fe2O3,8.9%(质量分数)的SO3,1.2%(质量分数)的MgO,0.3%(质量分数)的K2O,0.16%(质量分数)的Na2O,0.92%(质量分数)的其它组分,唐山北极熊建材有限公司;聚羧酸粉体减水剂(PC1021):含固量>98%,减水率>35%,苏州市兴邦化学建材有限公司。普通硅酸盐水泥和硫铝酸盐水泥的物理性能如表1所示。

表1 普通硅酸盐水泥和硫铝酸盐水泥的物理性能

1.2 复合凝胶体系的设计配比

通过改变普通硅酸盐水泥和硫铝酸盐水泥质量比、减水剂用量和水胶比等参数,来探究普通硅酸盐-硫铝酸盐水泥复合凝胶体系的性能参数,优选硫铝酸盐水泥用量为复合胶凝体系用量的30%~70%(质量分数),复合凝胶体系的设计配比如表2所示。

表2 复合凝胶体系的设计配比

1.3 样品的测试与表征

净浆流动度:采用截锥圆模参照《混凝土外加剂匀质性试验方法》(GB/T 8077-2012)水泥净浆流动的方法测定;凝胶时间:采用维卡仪参照《水泥标准用水量、凝结时间、安定性检验方法》(GB/T 1346-2011)测定;结石率:在100 mL量筒中注入约80 mL水泥浆体(V1),待水泥浆体水化24 h后,读取结石体体积(V2),结石率计算公式为R=V2/V1×100%;抗压强度及抗折强度:采用抗折抗压一体机参照《水泥胶砂强度检验方法(ISO法)》(GB/T 17671-1999)测定;SEM分析:采用日本日立Hitachi S-3400N型扫描电子显微镜,取水化水泥浆芯部试样观察断面形貌;竖向膨胀率:采用架百分表法参照《混凝土外加剂应用技术规范》(GB 50119-2013)附录C《灌浆用膨胀砂浆竖向膨胀率的测试方法》测定。

2 结果与讨论

2.1 复合胶凝体系的性能影响因素分析

按照表2的设计配比,采用净浆搅拌机制备了普通硅酸盐-硫铝酸盐水泥复合凝胶体系,对复合凝胶体系的流动度、凝胶时间、结石率和抗压强度进行分析测试,结果如表3所示。

表3 复合胶凝体系性能实验结果

分析表3中复合胶凝体系的流动度可知,随着硫铝酸盐水泥用量的增加,复合胶凝体系的流动度不断减小。这是因为在相同用水量条件下,水泥浆体的流动度主要与水泥颗粒的细度有关,水泥颗粒的细度越大,比表面积越大,需水量越多,流动度也越小。硫铝酸盐水泥的细度较普通硅酸盐水泥大,所以随硫铝酸盐水泥用量增加,复合胶凝体系的流动度不断减小;而随着水胶比的增加,复合胶凝体系的流动度不断增加。这是因为水胶比增加,水泥颗粒表面包裹的水分增加,在浆液中的分散更均匀,水泥颗粒间流动阻力减小,流动度增加;此外,当复合胶凝体系的水泥比例和水胶比不变时,减水剂的使用能显著提高复合凝胶体系的流动度而不显著影响凝胶时间及抗压强度等其它性能。流动度增加,水泥浆体的注浆压力减小,可注性大大提高,9#样品的流动度达到320 mm,属于高流动性,此时减水剂的用量为复合胶凝体系用量的0.5‰(质量分数)。

分析表3中复合胶凝体系的结石率可知,水胶比为0.5时,随着硫铝酸盐水泥用量增加,复合胶凝体系的结石率不断增加。这是因为,硫铝酸盐水泥的细度较普通硅酸盐水泥大,随硫铝酸盐水泥用量增加,水泥颗粒包裹的水分增加,加之随硫铝酸盐水泥用量增加,复合胶凝体系的凝胶时间短,水分来不及析出。所以,随硫铝酸盐水泥用量增加,复合胶凝体系的结石率不断增加。当硫铝酸盐水泥用量为70%(质量分数)、水胶比为0.5时,复合胶凝体系的结石率为100%;当硫铝酸盐水泥用量为70%(质量分数)、水胶比为0.45时,虽然复合胶凝体系的结石率为100%,但流动度太低;而当硫铝酸盐水泥用量为70%(质量分数)、水胶比为0.55时,复合胶凝体系的结石率仅为96%,这主要是由于用水量过多,水泥颗粒无法完全包裹水分,造成多余的水分析出。当结石率小于100%时,固化后的水泥浆液无法充分密实填充土体空隙,后期仍然会出现复渗现象,需要进行二次封堵。因此,复合胶凝体系的水胶比以0.5为宜。

2.2 复合凝胶体系的抗折强度分析

图1 为复合胶凝体系的抗折性能实验结果。从图1可以看出,随着硫铝酸盐水泥用量的增加,复合胶凝体系1,3和28 d的抗折强度呈现出先升高后降低的趋势。6#样品(硫铝酸盐水泥用量为700 g、普通硅酸盐水泥用量为300 g、减水剂用量为0、水胶比0.45)的抗折强度达到了峰值,此时复合胶凝体系1,3和28 d的抗折强度增长率分别为49.17%,59.83%和64.62%,因此0.45水胶比下复合胶凝体系的抗折强度最佳。

图1 复合胶凝体系的抗折性能实验结果Fig 1 Experimental results of flexural properties of composite cementitious system

2.3 复合凝胶体系的抗压强度分析

分析表3中复合胶凝体系的抗压强度可知,随着水胶比的增加,复合胶凝体系的各龄期的抗压强度不断减小。这是因为,随水胶比增加,复合胶凝体系水化产生的毛细孔数量增多,水化产物的密实性变差,导致抗压强度降低;随着减水剂用量的增加,复合胶凝体系的抗压强度几乎保持不变,主要是由于减水剂用量较少,对复合胶凝体系的抗压强度影响较小;随着硫铝酸盐水泥用量增加,复合胶凝体系1和3 d等早期抗压强度不断升高,而28 d抗压强度先降低后升高。这是因为,随着硫铝酸盐水泥用量的增加,复合胶凝体系的凝胶时间缩短,水化反应速率增加,强度发展较快,所以复合胶凝体系的早期抗压强度不断升高。但水化速率增加,致密的水化产物包裹了水泥颗粒,阻止了水分子向水泥颗粒的进一步渗透,导致水泥颗粒的后期水化受到影响,所以水泥浆的后期抗压强不断下降。当硫铝酸盐水泥用量为复合胶凝体系用量的60%(质量分数)时,样品的28 d抗压强度出现最低值,这主要是由于水化产物的堆叠状态较松散造成的。这一现象,也可以通过水化产物28 d的SEM图来解释。不同硫铝酸盐水泥用量时,复合胶凝体系水化产物28 d的SEM图如图2所示。

图2 不同硫铝酸盐水泥用量复合胶凝体系水化产物28 d的SEM图Fig 2 SEM images of the 28 d hydration products of the composite cementitious system with different dosage of sulphoaluminate cement

2.4 竖向膨胀率影响因素分析

图3为不同硫铝酸盐水泥用量复合胶凝体系水化产物的竖向膨胀率随时间变化关系。从图3可以看出,不同硫铝酸盐水泥用量的复合胶凝体系水化产物的竖向膨胀率都随时间增加先增加后稍微减小,后期(约360 h后)出现轻微收缩现象。相同时间条件下,随硫铝酸盐水泥用量的增加,复合胶凝体系水化产物的竖向膨胀率先减小后增大。这是因为,复合胶凝体系的凝胶时间较短,水泥颗粒迅速水化产生大量尺寸为几微米的结晶体(AFt),在水化胶体间呈辐射状生长,使硬化水泥浆体积膨胀,生成的AFt数量越多,复合胶凝体系的竖向膨胀率越大。当硫铝酸盐水泥用量为60%(质量分数)时,由于普通硅酸盐水泥的水化受到严重影响,生成的AFt数量比硫铝酸盐水泥用量为40%和70%(质量分数)时少,所以此时复合胶凝体系的竖向膨胀率最低。后期由于水化反应的不断完善,复合胶凝体系的结构变得更加致密,所以出现轻微倒缩现象。当硫铝酸盐水泥用量为40%~70%(质量分数)时,复合胶凝体系水化产物的竖向膨胀率约为0.12%~0.14%,具有微膨胀特性,在水化前期和后期都不收缩。

图3 不同硫铝酸盐水泥用量复合胶凝体系水化产物的竖向膨胀率随时间变化关系Fig 3 Time dependent vertical expansion of the hydration products of composite cementitious system with different sulphoaluminate cement content

2.5 矿物掺合料的改性作用

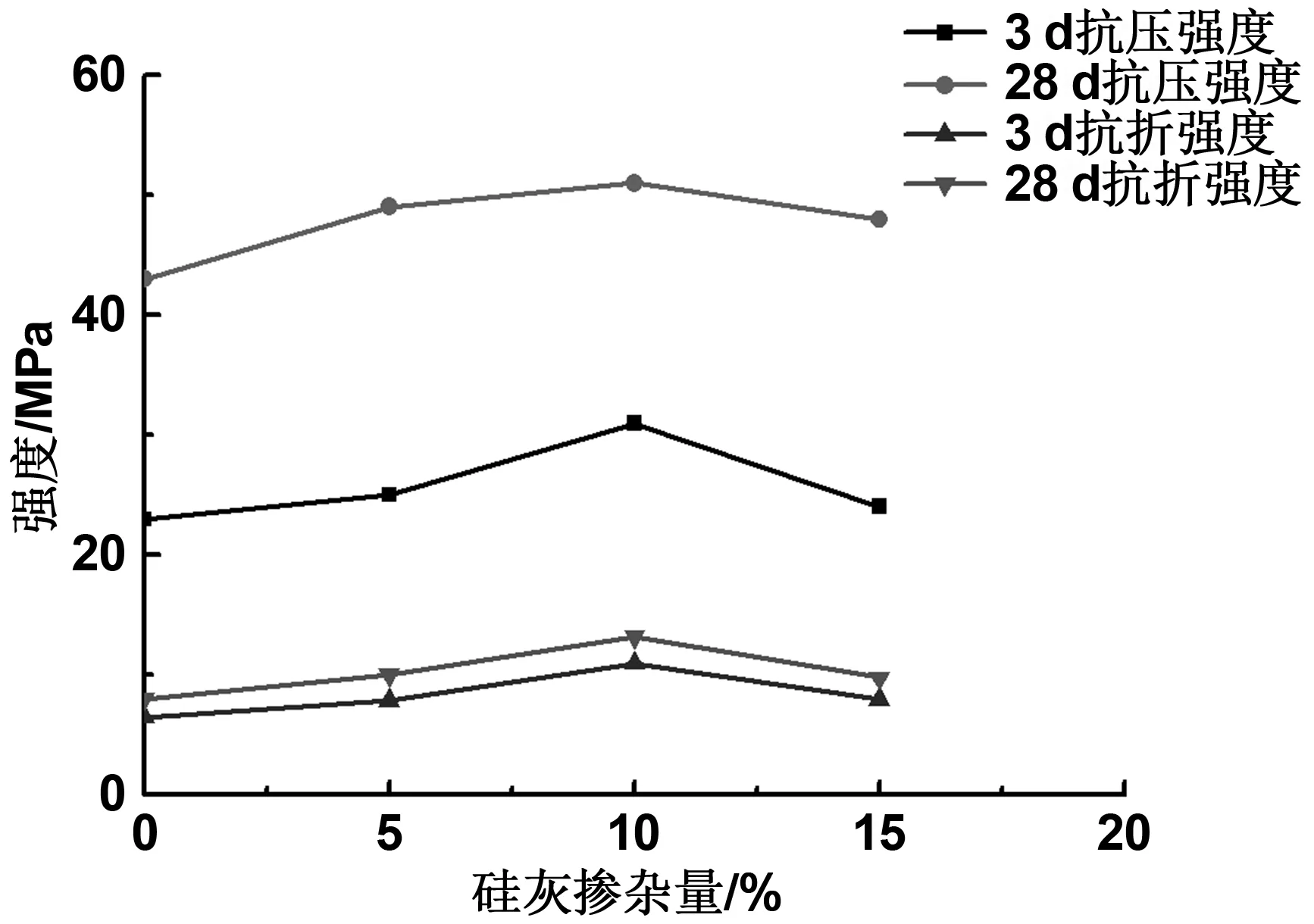

为了改善复合胶凝体系的流动度、抗压强度和抗折强度等性能,进行了矿物掺合料的验证。优选硫铝酸盐水泥的用量为70%(质量分数),水胶比为0.5,减水剂用量为0.5‰(质量分数),在该配比的复合胶凝体系中掺入硅灰和硅渣,通过改变掺合料的占比来对复合胶凝体系的抗压/抗折强度和流动度进行分析对比,进而探究最佳掺和比例。图4为不同掺量的硅灰对复合胶凝体系抗压/抗折强度的影响。从图4可以看出,随着硅灰掺量的增加,复合胶凝体系3和28 d的抗压强度、抗折强度均出现先增大后减小的趋势,在10%(质量分数)掺量下出现了峰值,增量为21.4%。因此,当硅灰掺量为10%(质量分数)时,条件最优。

图4 不同掺量的硅灰对复合胶凝体系抗压/抗折强度的影响Fig 4 Effect of different content of silica fume on compressive/flexural strength of composite cementitious system

表4为不同掺量的硅灰对复合胶凝体系流动度的影响。从表4可看出,复合凝胶体系中掺入硅灰后流动度明显下降,且随着硅灰掺量的增加,流动度降幅增大,当硅灰掺量为15%(质量分数)时,流动度仅为230 mm,此时复合胶凝体系流动性较低,要保证流动度>250 mm才符合应用,因此硅灰掺量应小于10%(质量分数)。

表4 不同掺量的硅灰对复合胶凝体系流动度的影响

图5为不同掺量的硅渣对复合胶凝体系抗压/抗折强度的影响。从图5可以看出,随着硅渣的掺入,复合胶凝体系3 d的抗压强度和抗折强度均出现了降低趋势,当硅渣掺量为5%(质量分数)时抗压强度和抗折强度最低,降幅分别为17.39%和38.46%;而复合胶凝体系28 d的抗压强度和抗折强度则随着硅渣掺量的增加呈现逐步增大的趋势,当硅渣掺量为15%(质量分数)时抗压强度和抗折强度达到最高,增幅分别为16.28%和18.75%。

图5 不同掺量的硅渣对复合胶凝体系抗压/抗折强度的影响Fig 5 Effect of different content of silicon slag on compressive/flexural strength of composite cementitious system

表5为不同掺量的硅渣对复合胶凝体系流动度的影响。从表5可看出,随着硅渣掺量的增加,复合凝胶体系的流动度出现先增大后降低的趋势,当硅渣掺量为10%(质量分数)时,流动度达到334 mm。因此,当硅渣掺量为10%(质量分数)时,条件最优。

表5 不同掺量的硅渣对复合胶凝体系流动度的影响

3 结 论

(1)当减水剂的用量为复合胶凝体系用量的0.5‰(质量分数)时,样品的流动度最大,达到320 mm;当硫铝酸盐水泥用量为70%(质量分数)时,复合胶凝体系的凝胶时间分别缩短至6和14 min;当水胶比为0.5、硫铝酸盐水泥用量为70%(质量分数)时,复合胶凝体系的结石率达到100%。

(2)随着硫铝酸盐水泥用量的增加,复合胶凝体系1,3和28 d的抗折强度呈现出先升高后降低的趋势;但其1和3 d等早期抗压强度不断升高,而28 d抗压强度先降低后升高。当硫铝酸盐水泥用量为70%时,复合胶凝体系水化产物含有大量针状钙矾石,且针状钙矾石间被C-S-H密实填充,力学强度开始升高。

(3)不同硫铝酸盐水泥用量的复合胶凝体系水化产物的竖向膨胀率都随时间增加先增加后稍微减小,当硫铝酸盐水泥用量为40%~70%(质量分数)时,复合胶凝体系水化产物的竖向膨胀率约为0.12%~0.14%,具有微膨胀特性,在水化前期和后期都不收缩。

(4)适量的硅灰和硅渣的掺杂可以提高复合胶凝体系后期的抗压强度、抗折强度和流动度。硅灰的掺杂对于复合胶凝体系的抗压强度和抗折强度整体在前后期均有所提高,当硅灰掺量为10%(质量分数)时,复合胶凝体系3和28 d的抗压强度、抗折强度出现了峰值;硅渣掺杂后,复合胶凝体系前期的抗压强度和抗折强度会降低,后期的抗压强度和抗折强度则得到了提高,当硅渣掺量为15%(质量分数)时,复合胶凝体系28 d的抗压强度和抗折强度达到最高;当硅渣掺量为10%(质量分数)时,复合胶凝体系流动度达到334 mm。