武汉市汽修行业不同环节VOCs排放水平及组分特征

黄 宇, 周君蕊, 邱培培

武汉市环境保护科学研究院, 湖北 武汉 430015

近年来,随着国民经济的飞速发展和人民生活水平的提高,机动车保有量和机动车消费不断增长[1-2],汽车修理养护服务需求不断扩大[3],汽车维修行业在国民经济和人民生活中发挥着越来越重要的作用. 然而,汽车修理行业因其工艺特点,在维修过程尤其是喷涂操作过程中涉及多种有机溶剂的使用,调漆、喷涂等过程若管理不到位,极易造成VOCs挥发逸散产生无组织排放,是VOCs使用和排放的重点行业[4]. 此外,当前汽修行业VOCs废气多是采用活性炭吸附的方法处理,需要定期更换活性炭,否则也难达到排放要求. VOCs会对环境造成一次和二次污染[5-6],并且VOCs治理也是当前我国大气污染防治工作的薄弱环节[7],其不仅对人体有直接的健康影响[8-10],也是导致城市灰霾和光化学烟雾的关键因子之一[11-13]. 因此,汽修行业VOCs排放逐渐受到人们的关注[14-16].

当前,对汽修行业VOCs的研究主要集中在喷漆工艺环节,多从VOCs排放清单和成分谱进行研究. 王文秀等[17]基于天津市汽修行业VOCs的现状调查,采用排放因子法建立了天津市汽修行业VOCs排放清单,结果表明,不同汽修企业及其不同工序VOCs排放有较大差异. 李洁等[18]采用离线采样和实验室分析的方法对南京市8家典型汽修企业喷涂工艺过程开展了化学成分谱及臭氧生成潜势研究,结果表明,苯系物是汽修行业生成臭氧的优势VOCs成分,芳香烃是化学反应活性最强的VOCs组分. 汽修工艺过程中,主要产生VOCs废气的工艺是喷(烤)漆工艺,其具体工序主要包括修补部位表面处理、刮腻子、喷(烤)漆(主要是喷底漆、喷面漆、罩光漆等)、上蜡打磨等[19-20].

武汉市汽车维修企业数量多且零散,截至2018年底,武汉市具有一定规模的汽修企业共925家,主要分布在硚口区(20.3%)、汉阳区(14.7%)、东西湖区(13.8%)和东湖高新区(11.7%),其他区域占比较小,均在8%以下. 然而,汽修行业作为VOCs排放重点行业之一,2015年武汉市汽修行业VOCs排放量占全市VOCs排放量的2.75%[21]. 武汉市汽修行业VOCs排放还未制定具有行业针对性的排放标准,目前是执行GB 16297—1996《大气污染物综合排放标准》中的相关规定,该标准中仅规定了苯、甲苯、二甲苯等10余种VOCs物种的排放要求,但未按工业行业分类去区分不同物种的排放限值;且排放限值宽松,缺失监测方法、源头和工艺过程控制要求等问题,难以适应当前的环境管理需要. 目前,针对武汉市汽修行业不同生产环节的VOCs排放特征的研究较为鲜见.

因此,该研究在深入开展武汉市典型汽修企业调研的基础上,使用SUMMA罐针对汽修行业喷(烤)漆、调漆、刮腻子及喷(烤)漆房治理设施排气筒等4个环节排放的VOCs废气进行采样监测,获取不同环节VOCs的浓度水平、组分特征和化学成分谱,以期为武汉市制定汽修行业VOCs地方排放标准和VOCs精细化管理提供技术支撑.

1 材料与方法

1.1 研究对象

武汉市有喷(烤)漆作业的484家汽修企业中,仅有218家企业对喷(烤)漆环节产生的含VOCs废气采用活性炭吸附、UV光解、水喷淋等技术进行处理. 该研究在武汉市具有喷漆作业且有相应的VOCs治理设施的企业中筛选了10家典型的汽修企业作为研究对象,其中包括8家一类汽车维修企业和2家二类汽车维修企业,对其开展现场VOCs排放核查和监测工作.

1.2 VOCs样品采集

该研究中监测方案包括排气筒的有组织排放和车间的无组织排放两部分,有组织排放监测点位包括每家企业的喷(烤)漆房治理设施排气筒;无组织排放监测点位包括喷(烤)漆房、调漆房、刮腻子车间、油漆储存间等地点的门、窗、排气扇等位置,具体采样点位设置在企业喷(烤)漆房门窗外、调漆房门窗外和刮腻子车间下风向1 m处. 于2019年6月13—26日共采集了50个VOCs污染源样品(见表1),采样期间的工况与日常实际运行工况相同.

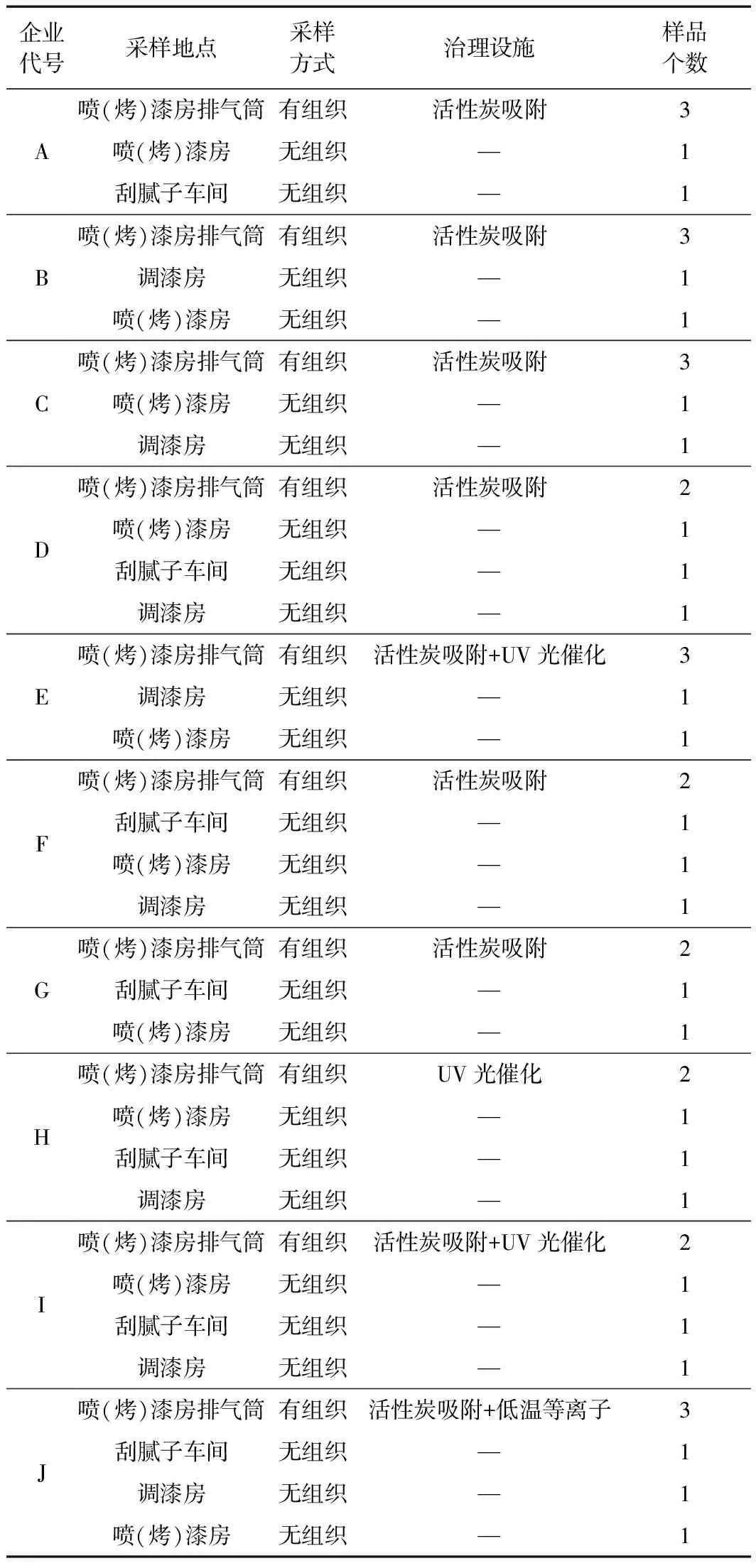

表1 典型汽修行业不同环节VOCs样品采集情况

1.2.1有组织排放口采样

武汉市汽修行业VOCs有组织采样是在企业喷(烤)漆作业时段内,根据喷(烤)漆的持续时间以等时间间隔采集2~3个样品. 采样方法依据HJ 732—2014《固定污染源废气挥发性有机物的采样 气袋法》相关规定. 采样前将便携式采样器的采样枪伸到排气口的采样孔内,预估烟道内VOCs浓度. 在VOCs废气浓度较低(体积分数≤10-5)的情况下,直接用苏玛罐进行采集,采用内部经硅烷化处理的3.2 L苏玛罐(SUMMA)和安装有水汽-颗粒物过滤装置的采样管路进行样品采集;在VOCs废气浓度较高(体积分数>10-5)的情况下采用气袋稀释后转移至苏玛罐.

1.2.2刮腻子环节、调漆环节和喷(烤)漆环节的无组织排放采样

武汉市汽修行业VOCs无组织排放监测根据 HJ/T 55—2000《大气污染物无组织排放监测技术导则》的规定执行. 采用被动采集方式,VOCs气体采集速率通过限流阀控制,采样时间约1 h. 选择空旷安全的位置架设采样设备,具体的采样地点为企业喷(烤)漆房门窗外、调漆房门窗外和刮腻子车间下风向1 m处.

1.3 实验室分析

该研究采用的VOCs离线测量设备为北京大学和武汉天虹环保产业股份有限公司自主开发的TH300B GC-MSD/FID系统. 该系统为双气路设计,主要包括超低温制冷装置、VOCs采样和预浓缩系统、配有质谱和FID双检测器的气相色谱系统. 环境空气和工业源采集的样品通过自动进样系统(Entech7012)进入TH300B中. 在TH300B预浓缩系统中分两路进行预处理,VOCs组分分别被冷冻捕集,热解析后进入气相色谱分析系统,通过不同的色谱柱进行分离,其中,一路(气路Ⅰ)利用FID进行检测(检测C2~C5的碳氢化合物),另一路(气路Ⅱ)则由MSD检测(检测C5~C10的碳氢化合物、卤代烃和含氧有机物). 定性、定量的VOCs组分包括29种烷烃、11种烯烃、18种芳香烃、35种卤代烃、12种OVOCs及乙炔,共106种VOCs组分.

1.4 质量保证与质量控制

样品采集过程可以分为4个步骤,分别为采样前准备、采样过程、存储运输以及采样记录. 每个环节均进行了严格的质量保证和质量控制. 在采样开始前采用高纯氮气(99.99%)对苏玛罐进行3~4个循环的清洗和对采样袋进行清洗,从每一批清洗过的苏玛罐随机选择1~2个进行空白检验,直至苏玛罐中检测不出目标化合物或目标化合物低于检出限;采样袋属于易消耗品,尽量优先使用新产品. 清洗完成并抽成真空后,将不锈钢罐和采样袋置于实验室定制的高密度海绵运输包中运输至采样地点. 采样过程中组装好去除水汽-颗粒物过滤装置的采样管后拧开苏玛罐阀门,完成样品采集,每个采样点至少配备一个备用苏玛罐. 采样完成后,拧紧阀门,贴上采样标签,于当天运回实验室分析,每批样品需采集10%的空白样和一个全程序空白. 在实验室分析过程中,通过空白样、全程序空白和加标回收试验等方法保证样品测试结果的可靠性. 样品分析前通过设备性能检验及优化、仪器标定、空白分析、精密度和检出限检验确保设备处于最佳状态,并严格按照实验室操作规范和分析仪器的标准程序. GC-MS系统在对样品分析前,进行MSD调谐,待仪器达到调谐要求后方可进行进样分析. 该研究中各组分工作曲线相关系数均大于0.99,表明目标化合物浓度与色谱峰面积之间具有较好的线性相关性,测试数据结果可靠.

2 结果与讨论

2.1 汽修行业不同环节VOCs排放水平

10家企业不同环节VOCs排放检测结果如图1所示. 由图1可见:喷(烤)漆房治理设施排放环节〔简称“喷(烤)漆治理环节”〕的VOCs排放浓度(82.18 mg/m3)最高,且波动较大(0.58~466.67 mg/m3);其次是调漆环节,VOCs排放浓度平均达11.37 mg/m3;喷(烤)漆环节和刮腻子环节VOCs排放浓度相对较小,分别为7.76和5.57 mg/m3.

注: 因企业A喷(烤)漆治理环节VOCs排放浓度高达466.67 mg/m3,远高于其他企业,故未在图中展示.图1 10家典型汽修企业不同环节VOCs排放水平Fig.1 VOCs emission levels in different processes of 10 typical automobile repair enterprises

喷(烤)漆治理环节排放的VOCs浓度范围为0.58~466.67 mg/m3,各企业之间VOCs排放浓度差异较大,主要是由于不同企业油漆用量和油漆类型存在较大差异所致[15],特别是喷涂整车漆时,油漆用量较大. 此外,处理设施的不同及运行维护的参差不齐,均会造成喷(烤)漆治理环节VOCs浓度波动较大. 使用活性炭吸附治理设施的6家企业的VOCs浓度范围在0.58~466.67 mg/m3之间;使用活性炭吸附+UV光催化治理设施的2家企业的VOCs浓度分别为48.05和102.16 mg/m3;使用活性炭吸附+低温等离子设施治理废气的J企业,其排口VOCs浓度达149.85 mg/m3;而H企业使用UV光催化技术处理有机废气,其排口VOCs浓度较低,仅为1.70 mg/m3. 可见,不同治理措施的治理效果不同,同一治理措施在不同企业的治理效果也有明显差异,说明不同企业对于处理设施的运维管理水平不同.

从不同工序来看,8家企业调漆环节的VOCs无组织排放浓度范围在3.67~27.17 mg/m3之间,浓度波动较明显,与各企业用漆量和用漆品种不同有关. 10家企业喷(烤)漆环节VOCs无组织排放浓度范围为0.47~26.39 mg/m3,排放差异较大,与各企业所使用的汽车漆、固定剂等原料以及喷漆技术不同有关. 7家企业刮腻子环节VOCs无组织排放浓度范围介于1.00~15.44 mg/m3之间,整体波动也较大. 汽车修理过程中刮腻子环节一般是在车间中进行,调配以及涂抹过程腻子中VOCs会直接挥发到车间环境,依照每辆车修补面积和腻子用量不同,挥发量有所不同.

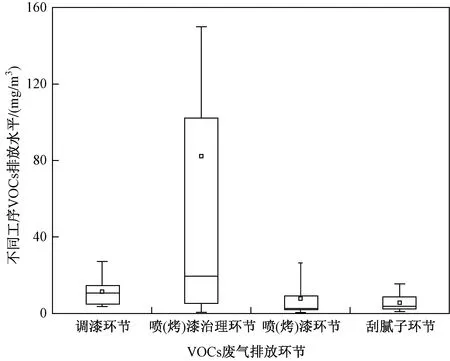

2.2 汽修行业不同环节VOCs排放化学组成

对10家汽修企业的喷(烤)漆治理环节、喷(烤)漆环节、刮腻子环节和调漆环节的VOCs排放情况进行统计(见图2). 由图2可见:喷(烤)漆治理环节和调漆环节排放的VOCs化学组成特征较为相似,均以OVOCs为主,其占比分别为54.4%和50.8%;其次为芳香烃,占比分别为27.0%和22.9%;烷烃占比分别为8.6%和10.5%;但是调漆环节的卤代烃占比(18.7%)高于喷(烤)漆治理环节(8.7%),可能与末端处理措施有关. 刮腻子环节排放的VOCs中以芳香烃和OVOCs为主,占比分别为40.2%和32.9%,其次为卤代烃(15.1%)和烷烃(7.9%),烯烃占比为3.4%. 喷(烤)漆环节无组织排放的VOCs中以OVOCs和芳香烃为主,其占比分别为43.4%和24.6%,卤代烃占比为18.3%,与调漆环节的无组织排放相似. 3个无组织排放环节的烯烃、炔烃占比均较小,均在4%以下.

图2 10家典型汽修企业不同排放环节VOCs化学组成Fig.2 Chemical composition of VOCs in different emission links of 10 typical automobile repair enterprises

从不同环节VOCs排放组成来看,喷(烤)漆治理环节排放的VOCs中,OVOCs占比在19.9%~80.1%之间,芳香烃占比在11.3%~62.9%之间,卤代烃占比在1.5%~30.1%之间;刮腻子环节无组织排放的VOCs中,OVOCs占比在1.6%~75.0%之间,芳香烃占比在10.0%~87.6%之间,卤代烃占比在5.3%~38.8%之间;喷(烤)漆环节无组织排放的VOCs中,OVOCs占比在18.3%~73.3%之间,芳香烃占比在8.6%~43.3%之间,卤代烃占比在9.0%~38.2%之间;调漆环节无组织排放的VOCs中,OVOCs占比在14.2%~77.4%之间,芳香烃占比在4.6%~65.5%之间,卤代烃占比在2.8%~43.0%之间. 从不同企业来看,各环节排放的VOCs组成有明显差异,但均以OVOCs、芳香烃和卤代烃为主.

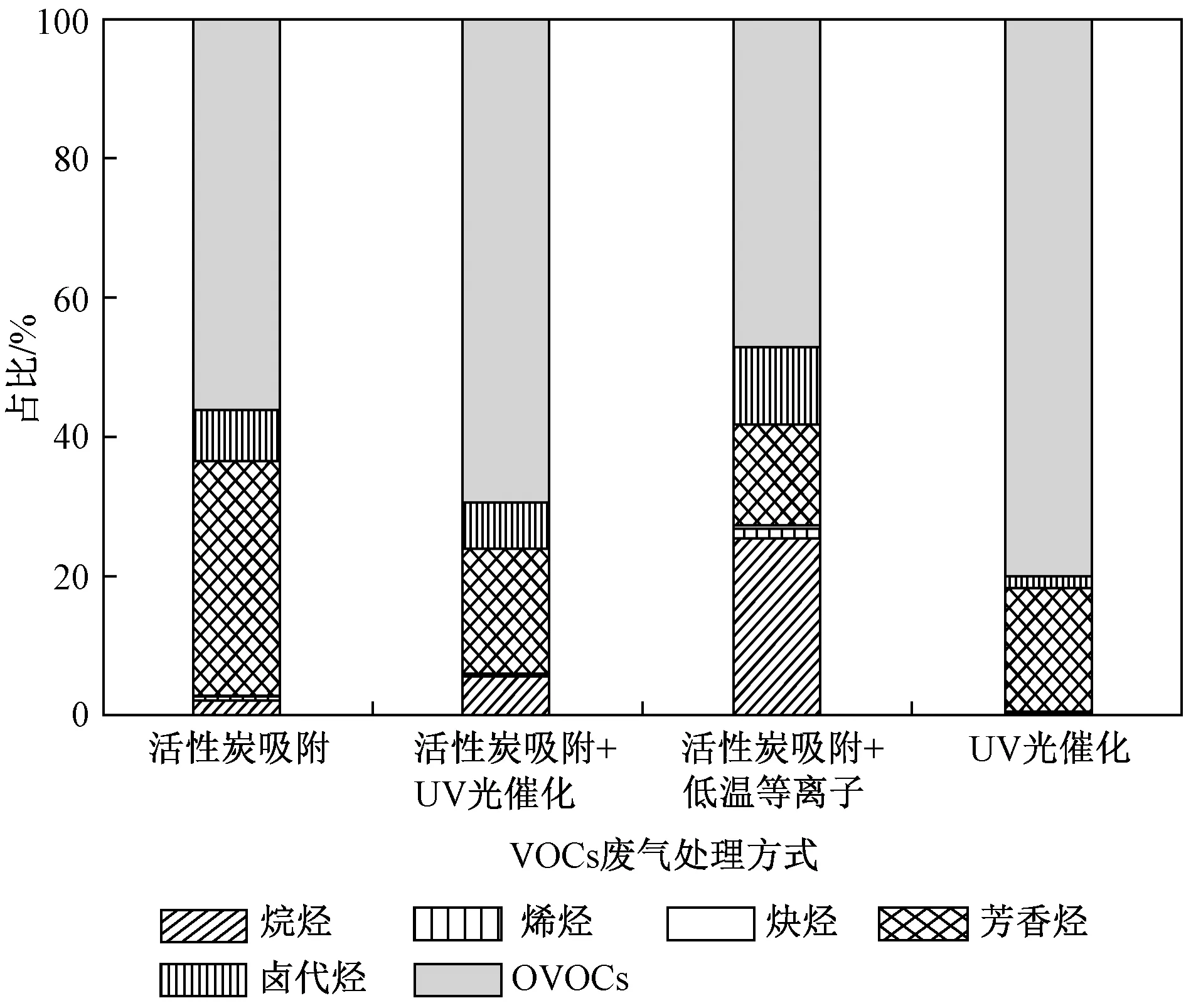

2.3 不同治理设施对VOCs排放组成的影响

根据汽修企业使用的不同治理设施,将排口数据进行分类分析(见图3). 由图3可见,不同治理设施排口VOCs化学组成均以OVOCs为主,占比在47.0%~80.1%之间,其次为芳香烃,而活性炭吸附+低温等离子设施排口的烷烃占比高于芳香烃,烷烃占比为25.4%.

图3 喷(烤)漆治理环节4种废气处理设施排口排放VOCs的化学组成Fig.3 VOCs chemical composition in VOCs pollution control process from the paint spraying and baking room of four treatment processes

使用活性炭吸附治理设施排口的OVOCs占比最高,为56.2%,其次为芳香烃(33.8%),还有少量卤代烃(7.3%)和烷烃(2.1%);使用活性炭+UV光催化治理设施的排口以OVOCs为主要组分,占比为69.5%,其次为芳香烃(18.0%),卤代烃和烷烃的占比相近,均在6%左右. 而单独使用UV光催化治理设施排口的主要组分为OVOCs,占比为80.1%,其次为芳香烃(17.8%),其他组分占比较小,表明UV光催化技术对OVOCs的去除效率低于活性炭吸附. 使用活性炭吸附+低温等离子设施排口的VOCs以OVOCs(47.0%)和烷烃(25.4%)为主,其次为芳香烃(14.5%)和卤代烃(11.1%),还含有少量烯烃(1.4%).

2.4 汽修行业不同环节排放VOCs的主要组分

由于不同污染源、同一排放源不同工艺单元的VOCs排放强度不同,导致各样品VOCs浓度存在较大差异. 为消除由样品间浓度差异对平均值的影响,建立能够反映源排放特征的源成分谱,需要对各样品质量浓度数据进行数学统计和处理,该研究将来自同一排放源、排放特征相近的样品进行归类汇总,取中位数作为该排放源成分谱取值,以质量分数的形式表示.

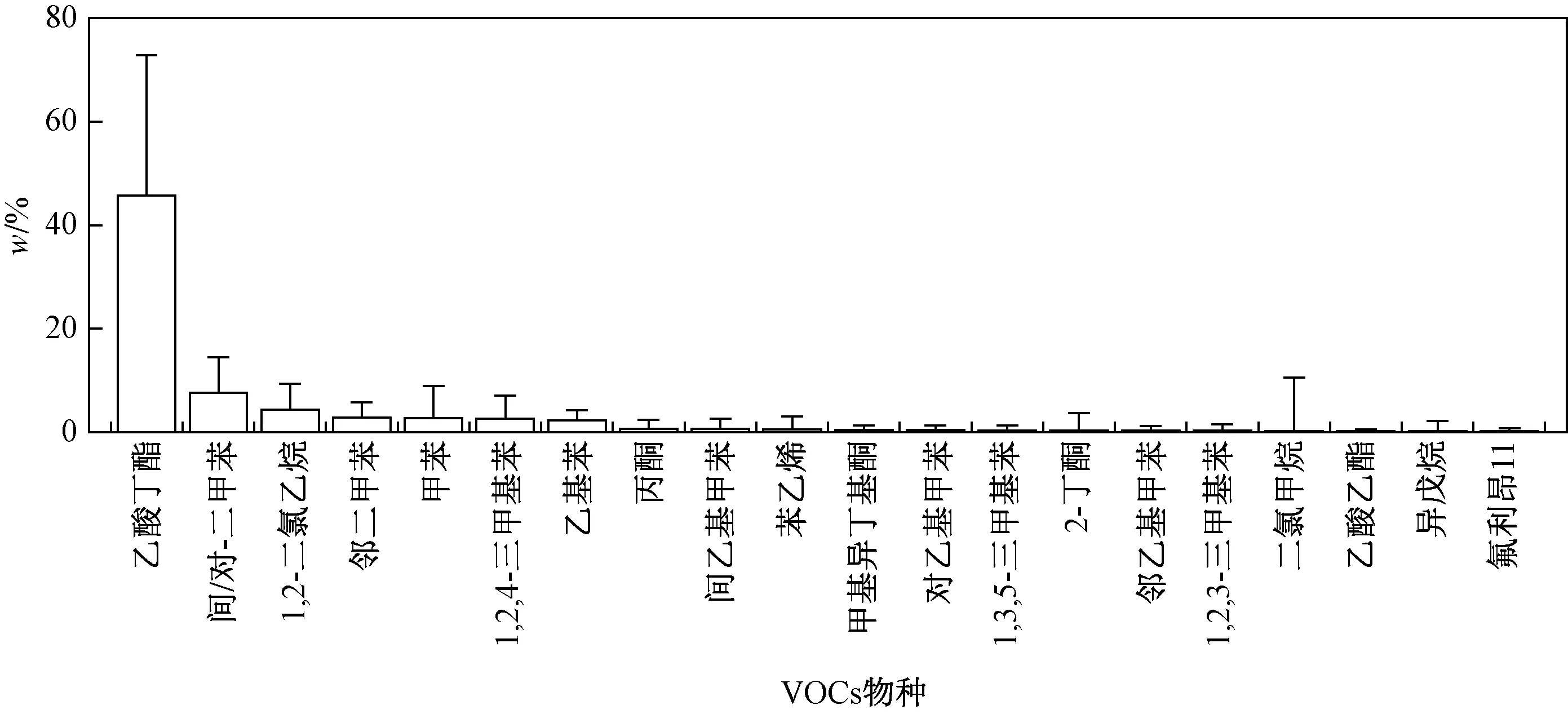

2.4.1喷(烤)漆治理环节

在10家汽修企业的喷(烤)漆房排气筒采集了25个源样品,由于各汽修企业使用的喷漆、烤漆的油漆、固化剂等种类和用量以及喷涂技术不同,各企业VOCs排放特征差异较大. 喷(烤)漆治理环节的源谱中质量分数前20位的VOCs物种如图4所示. 由图4可见,喷(烤)漆治理环节的VOCs源谱中乙酸丁酯为主要物种,其质量分数为45.7%,其次为间/对-二甲苯(7.6%)、1,2-二氯乙烷(4.4%)、邻二甲苯(2.8%)和甲苯(2.6%),其他物种质量分数较小.

图4 喷(烤)漆治理环节VOCs源成分谱中质量分数前20位物种Fig.4 The top 20 species of VOCs source composition spectrum in the VOCs pollution control process from the paint spraying and baking room

然而,不同末端治理技术对喷(烤)漆治理环节VOCs废气中的w(乙酸丁酯)有明显影响(见图5). 活性炭吸附处理工艺作为主流技术广泛应用于VOCs废气处理中,但使用该工艺的不同企业治理环节VOCs废气中乙酸丁酯的质量分数差异较大,范围为1.45%~74.6%,说明活性炭吸附技术处理乙酸丁酯废气效果不稳定. 就平均处理效果而言,单独活性炭吸附技术处理后w(乙酸丁酯)最低(35.9%). UV光催化技术处理后的VOCs废气中w(乙酸丁酯)为39.0%~51.6%,不同企业差异较小,说明UV光催化技术处理乙酸丁酯废气效果较为稳定. 而使用活性炭吸附+UV光催化技术或活性炭吸附+低温等离子体技术处理喷(烤)漆房排气筒VOCs废气,二者效果相差不大,但VOCs废气中w(乙酸丁酯)差异较大,分别为38.0%~81.0%和15.0%~85.9%,表明活性炭吸附处理技术会影响UV光催化技术和低温等离子体技术对乙酸丁酯的处理效果,建议采用活性炭吸附联用技术处理含乙酸丁酯废气时应加强对活性炭吸附单元的管理.

图5 4种处理工艺对喷(烤)漆治理环节VOCs废气中乙酸丁酯质量分数的影响Fig.5 Influence of four treatment processes on the content of butyl acetate in the VOCs pollution control process from the paint spraying and baking room

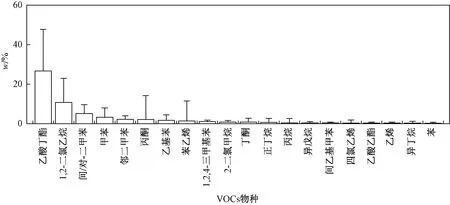

2.4.2喷(烤)漆环节

在10家汽修企业的喷(烤)漆房门外1 m采集了10个源样品. 喷(烤)漆环节无组织排放VOCs源成分谱中质量分数前20位的物种如图6所示. 由图6 可见,喷(烤)漆环节VOCs源谱中乙酸丁酯为主要物种,其质量分数为26.7%,其次为1,2-二氯乙烷(10.8%)、间/对-二甲苯(5.2%)、甲苯(3.3%)和邻二甲苯(2.2%),其他物种质量分数较小.

图6 喷(烤)漆环节无组织排放VOCs源成分谱质量分数前20位物种Fig.6 The top 20 species of VOCs source composition spectrum in unorganized emission from the paint spraying and baking room

2.4.3调漆环节

在8家汽修企业的调漆房外采集了8个源样品,由于各汽修企业使用的喷漆和烤漆的油漆、固化剂等种类和用量不同,各企业调漆环节排放有所差异. 调漆环节无组织排放VOCs源成分谱中质量分数前20位的物种如图7所示. 由图7可见:乙酸丁酯为调漆环节主要排放物种,其质量分数为57.6%;其次为1,2-二氯乙烷(10.0%)、间/对-二甲苯(3.8%)和甲苯(2.4%),其他物种质量分数较小,均在2%以下.

图7 调漆环节无组织排放VOCs源成分谱中质量分数前20位物种Fig.7 The top 20 species of VOCs source composition spectrum in unorganized emission from the paint mixing process

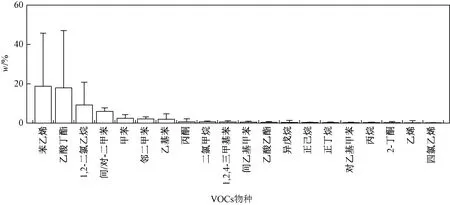

2.4.4刮腻子环节

在7家汽修企业的刮腻子区域采集了7个源样品. 刮腻子环节无组织排放VOCs源成分谱中质量分数前20的物种如图8所示. 由图8可见:刮腻子环节主要排放物种为苯乙烯和乙酸丁酯,其质量分数分别为18.7%和17.9%,其次为1,2-二氯乙烷(9.2%);部分C7、C8芳香烃类物种质量分数也较高,主要有间/对-二甲苯(5.9%)、甲苯(2.5%)和乙基苯(2.0%);其他物种质量分数较小,均在2%以下.

图8 刮腻子环节无组织排放VOCs源成分谱中质量分数前20位物种Fig.8 The top 20 species of VOCs source composition spectrum in unorganized emission from in the putty process

2.5 与其他研究比较

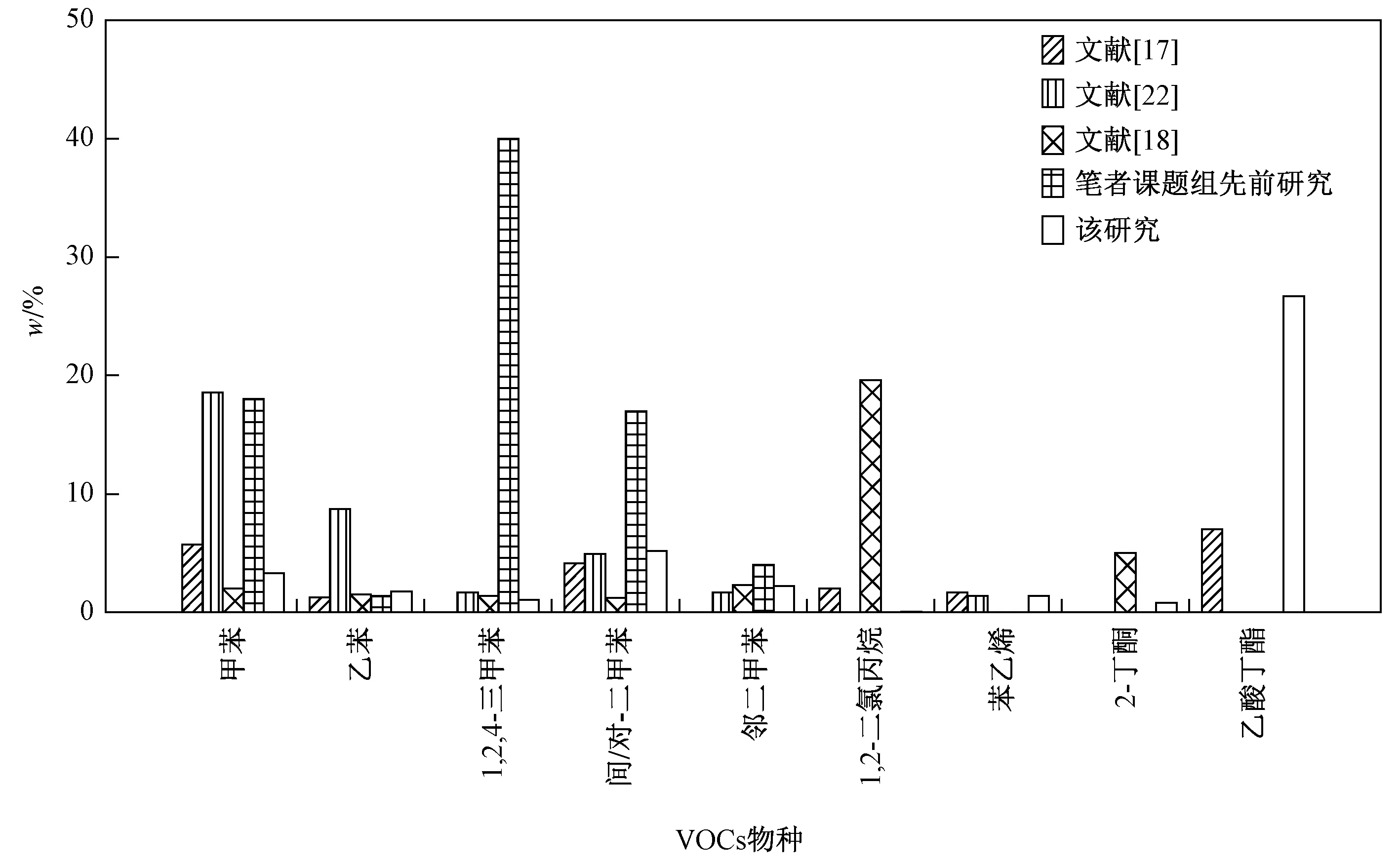

目前对于汽修行业的源成分谱已有广泛研究,然而涉及汽修行业各工艺过程差别的研究较少,仅关注喷(烤)漆环节无组织排放的VOCs组成特征,故对喷(烤)漆环节无组织排放VOCs组成特征进行对比分析. 对天津市[17]、珠三角地区[22]及南京市[18]等地区汽修行业VOCs排放成分进行对比分析(见图9)发现:天津市典型汽修企业喷(烤)漆环节的主要VOCs排放物种为乙酸丁酯、甲苯、间/对-二甲苯、1,2-二氯丙烷、苯乙烯及乙苯等;珠三角地区[22]汽车喷涂企业喷漆废气中VOCs以甲苯、乙苯为主要物种,此外间/对-二甲苯、邻二甲苯、1,2,4-三甲苯及苯乙烯等浓度也较高;南京市[8]汽修行业喷涂工艺排放的VOCs废气中以1,2-二氯丙烷、2-丁酮、邻二甲苯、甲苯、乙苯、1,2,4-三甲苯和间/对-二甲苯为主. 笔者课题组在2016年对武汉市某汽修喷(烤)漆环节无组织排放的VOCs废气组成开展了分析研究,结果显示,2016年喷(烤)漆环节无组织排放的VOCs废气组成主要为C8~C9的芳香烃(如1,2,4-三甲基苯),表明2016年汽车喷涂环节所使用的油漆成分以1,2,4-三甲基苯为主.

图9 不同研究中喷(烤)漆环节无组织排放过程中主要VOCs组成Fig.9 The main VOCs composition in the unorganized emission process of paint spraying process in different studies

该研究中喷(烤)漆环节无组织排放的VOCs废气中主要物种为乙酸丁酯,1,2-二氯乙烷和间/对-二甲苯的占比也较高,并且喷(烤)漆治理环节和调漆环节排放的VOCs废气中乙酸丁酯的含量远大于苯、甲苯和间/对-二甲苯,说明武汉市汽车修理行业喷(烤)漆环节排放的VOCs以乙酸丁酯、1,2-二氯乙烷等为主. 这可能是由于近年来环保要求的加严,以及环保型汽车漆和稀释剂的广泛使用,使得喷(烤)漆环节废气中苯、甲苯和间/对-二甲苯等有毒有害物质的含量均明显下降,但乙酸丁酯等OVOCs占比明显升高. 研究[23-25]表明,OVOCs光化学活性较高,对臭氧生成的贡献不低于芳香烃. 因此,在当前臭氧污染受到广泛关注[26-30]的背景下,溶剂产品的升级替代不仅要关注有毒有害物质,还应该关注OVOCs等前体物,以减少二次污染问题.

3 结论

a) 武汉市10家汽修企业喷(烤)漆治理环节和调漆环节排放的VOCs浓度均较高,分别为82.18和11.37 mg/m3;喷(烤)漆环节和刮腻子环节无组织排放浓度相对较小,分别为7.76和5.57 mg/m3;并且各企业之间各环节VOCs排放浓度差异较大. 结果表明,武汉市要加强对喷(烤)漆治理环节有组织排放的关注,提高处理设施的“三率”,并且要加大对调漆环节无组织废气的收集;此外,刮腻子环节和喷(烤)漆环节的无组织排放需要加强关注,企业需要加强喷(烤)漆房的封闭性管理.

b) 喷(烤)漆治理环节有组织排放以及喷(烤)漆环节与调漆环节无组织排放的VOCs化学组成特征较为相似,均以OVOCs为主,其占比分别为54.4%、50.8%、43.4%;其次为芳香烃,其占比分别为27.0%、22.9%和24.6%; 3个过程的主要VOCs物种相似,质量分数排名前3位的物种均为乙酸丁酯、间/对-二甲苯和1,2-二氯甲烷. 刮腻子环节排放的VOCs中芳香烃和OVOCs为主要成分,占比分别为40.2%和32.9%,其次为卤代烃(15.1%)和烷烃(7.9%),质量分数排名前3位的物种为苯乙烯、乙酸丁酯和1,2-二氯甲烷. 从不同企业来看,各工艺排放的VOCs组成有明显差异,但均以OVOCs、芳香烃和卤代烃为主,乙酸丁酯为主要成分. 活性炭吸附技术对乙酸丁酯等OVOCs的去除效率优于UV光催化和低温等离子体技术,但其效果不稳定.

c) 该研究中喷(烤)漆环节无组织排放的VOCs废气以乙酸丁酯为主要物种,1,2-二氯乙烷和间/对-二甲苯的占比也较高,并且喷(烤)漆治理环节和调漆环节排放的VOCs废气中乙酸丁酯的含量远大于苯、甲苯和间/对二甲苯,且高于早期武汉市及其他地区研究结果. 建议在当前臭氧污染受到广泛关注的背景下,溶剂产品的升级替代不仅要关注有毒有害物质,还应该加强OVOCs定量监测以及排放管理,实现精细化管理,以减少二次污染问题.