超声强化下多相催化臭氧体系处理印染尾水

杨佘维, 梁 康, 许文卿, 李朝晖, 陈 阵, 王小琴

1.广东省环境科学研究院, 广东 广州 510045 2.广东环科院环境科技有限公司, 广东 广州 510045 3.华南理工大学环境与能源学院, 广东 广州 510006

随着我国水环境质量要求逐步提高,受纳水体环境容量问题日益凸显,对于我国传统工业之一的纺织印染行业废水处理要求更为严格[1],重点流域或部分水环境敏感区域要求主要污染物排放执行《地表水环境质量标准》(GB 3838—2002)Ⅴ类甚至Ⅳ类水质标准. 常规生化工艺可有效去除氨氮、总磷,但出水仍含有大量难降解的有机物[2-5],ρ(CODCr)范围为70~120 mg/L,需经深度处理后达到更高排放要求[6-7].

高级氧化技术(Advanced Oxidation Process, AOPs)是印染废水常用的深度处理工艺,其工艺种类繁多[8-10],且工业化比较成熟的工艺包括芬顿和臭氧(O3)工艺. 其中,芬顿工艺对pH要求严格,试剂用量大,且H2O2与H2SO4属于严控物,运输存储难度大,出水色度增加且铁泥产生量大[11-15];臭氧工艺具有一定选择性,氧化不彻底,难以有效处理印染尾水[16],可通过引入催化剂或物理场等途径来提高处理效率[17-21].

该文以佛山市某印染厂污水处理站尾水为研究对象,采用扫描电镜(scanning electron microscope, SEM)、X射线衍射(X-ray diffractomer, XRD)表征了自制陶粒催化剂,考察了其对臭氧氧化体系处理效率的影响,以及超声波强化下催化臭氧氧化体系对印染尾水处理效率,并采用三维荧光光谱(excitation emission matrix spectra, EEMS)、气相色谱-质谱联用(GC-MS)分析了印染尾水处理前后的成分变化情况,探明了其促进何类有机物的降解,以期为印染尾水的深度处理提供参考.

1 材料与方法

1.1 试验试剂

该印染厂污水处理站主体工艺采用厌氧水解酸化+生物接触氧化,取其二沉池出水,ρ(CODCr)为70~90 mg/L,试验所用试剂均为分析纯.

1.2 催化剂的制备

将陶瓷土原料与硫酸锰、硫酸钴、硫酸铜与硫酸铁溶液混合,酸溶液与陶瓷土的质量比为1∶200,在50~60 ℃的条件下搅拌6~8 h后过滤,静置45 h后洗涤至中性,干燥烘烧,研磨过筛200~250目(58~75 μm)后,加入糖衣制备机,制备成粒径为3~5 mm小圆球,在800~1 000 ℃作用下烘烧4~5 h,表面形成微细的MnO2、Co2O3、Fe2O3、Fe3O4、CuO等颗粒,即制成负载过渡金属、具有催化性能的陶粒催化剂.

1.3 试验仪器

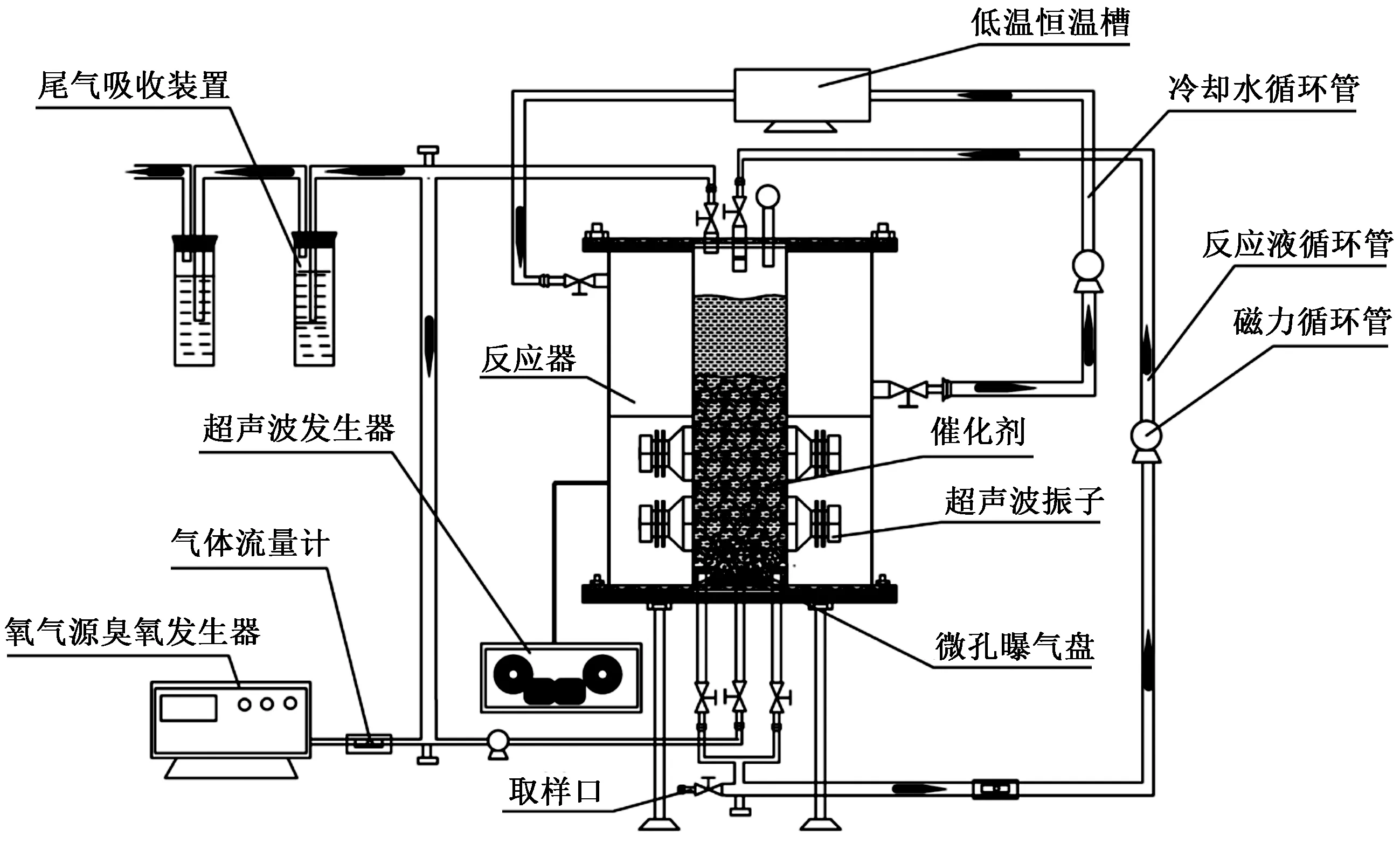

反应装置主体自制夹套长方体型不锈钢反应装置,4个侧面安装了不同频率超声波,频率分别为28、68、100、200 kHz;反应容积为3 L,有效功率约为70 W,在不锈钢的夹套中利用水冷方式来维持温度及稳定试验参数. 臭氧发生器(CH-ZTW3G)为氧气源型,O3通过底部弧形多孔钛板曝气盘进入反应装置,反应装置示意如图1所示.

图1 超声强化多相催化臭氧氧化体系试验装置示意Fig.1 Schematic diagram of ultrasonic-assisted enhanced heterogeneous catalytic ozonation system

1.4 试验方法

将自制陶粒催化剂放置印染尾水中180 min以达到吸附-脱附平衡;取定量印染尾水,试验前先取样测定初始ρ(CODCr),后将待处理水样加入反应器中,O3流速控制为0.3 L/min,ρ(O3)控制在32.0 mg/L. 在超声强化试验中,开启超声波发生器,在设定的时间内取样测定ρ(CODCr),采用EEMS与GC-MS分析进出水成分.

1.5 分析方法

自制陶粒催化剂的SEM采用日立生产的多功能分析型可变压扫描电子显微镜(HITACHI S-3700N)测定;XRD以Cu、Kα为辐射源,电子扫描速率为5 °/min,扫描范围为10°~80°;印染尾水处理前后的水样稀释50倍后采用EEMS分析,扫描速率为 30 000 nm/min,电压为500 V,响应时间为0.1 s,以纯水作为空白,减少拉曼峰和一级瑞利、二级瑞利散射的影响;GC-MS采用气相色谱-质谱联用仪(Agilent 8890-5977B型,美国),测定印染尾水处理前后的水样有机物变化特征;ρ(CODCr)采用重铬酸钾法测定.

2 结果与讨论

2.1 催化剂形貌与晶体结构特征

陶粒催化剂的SEM如图2所示. 由图2可见,陶粒催化剂表面存在较多颗粒,其粗糙的表面结构增大了比表面积,有利于界面反应发生从而提高体系氧化能力. XRD谱图如图3所示. 由图3可见,SiO2的衍射峰分别出现在20.82°、26.61°、36.48°、39.46°、50.12°对应的(100)(011)(110)(102)(112)SiO2晶面上,这与三斜晶体SiO2的粉末衍射标准数据卡片JCPDS(No.77-106)对应[22],其他元素衍射峰并未能得以清楚识别,这可能是由于其含量较低且分布较均匀,不影响主体相.

图2 陶粒催化剂的SEM图Fig.2 The SEM diagram of ceramsite catalyst

图3 陶粒催化剂的XRD图谱Fig.3 XRD spectrum of ceramsite catalyst

通过谢乐公式〔D=kλ/(B×cosθ),其中,D为晶粒垂直于晶面方向的平均厚度(nm),k为Scherrer常数,λ为 X射线波长(nm),B为实测样品衍射峰半高宽度/弧度(rad),θ为布拉格衍射角(°)〕,计算样品晶粒尺寸,各主要晶面尺寸为36~50 nm,陶粒催化剂平均尺寸为43.45 nm,具体计算结果如表1所示.

表1 陶粒催化剂主要晶面尺寸

2.2 不同条件下体系对印染尾水处理效率

2.2.1不同陶粒催化剂投加量的影响

该试验考察了不同陶粒催化剂投加量对O3体系处理效率的影响,陶粒催化臭氧体系(简称“陶粒/O3体系”)对印染尾水CODCr去除情况如图4所示. 由图4 可见,在O3体系,反应90 min,ρ(CODCr)平均值从79.55 mg/L降至60.2 mg/L,去除率为24.22%,出水未达到GB 3838—2002 Ⅴ类要求,O3氧化能力相对较弱且有选择性,造成矿化效率低[23]. 陶粒/O3体系出水中CODCr去除明显降低,去除率为34.11%~38.44%,提高了10%~15%,当进水ρ(CODCr)相对较低时,出水ρ(CODCr)已低于50 mg/L. 该结果表明,陶粒催化剂通过界面催化反应增加了O3的氧化能力,延长了O3停留时间,同时提供了更多反应位点,提高了处理效率. 增加陶粒催化剂投加量可小幅提高印染尾水的矿化效率,但差异不显著,在实际处理中,400~500 mg/L的投加量较为合适.

图4 不同陶粒催化剂投加量下陶粒/O3体系对印染尾水中CODCr的去除率Fig.4 Effects of different catalyst dosages on CODCr degradation of dyeing and printing effluent in the heterogeneous catalytic ozonation system

2.2.2不同超声频率的影响

相比于O3体系,陶粒/O3体系对印染尾水具有更好的矿化效率,但出水ρ(CODCr)仍未能达到GB 3838—2002 Ⅴ类要求. 考虑到陶粒/O3体系为非均相体系,采用具有更好穿透性的超声波构建超声强化的多相催化臭氧体系(简称“US/陶粒/O3体系”). 陶粒催化剂投加量为400 g/L时,不同超声频率下US/陶粒/O3体系对CODCr的去除情况如图5所示. 由图5可见, 超声引入对陶粒/O3体系起到了强化作用,其中200 kHz超声强化作用最为明显,CODCr去除率为52.69%,出水ρ(CODCr)平均值为36.2 mg/L,已达到了GB 3838—2002 Ⅴ类要求. 超声波对O3体系的强化:一是促进了O3分解产生·OH;二是可将含O3气泡粉碎为微气泡,提高与水的接触面积;三是增加水的混合程度和紊动强度,降低液膜厚度,减少阻力,增大了传质系数. 不同有机物分解存在各自最佳降解的频率,该试验中高频超声对于陶粒/O3体系的强化效果更为显著,高频下空化作用比低频弱,但存在更多的空化反应,产生更多·OH的机会[24];同时由于气泡寿命在高频下更短,·OH在经历重组反应之前有更大机会从气泡中逸出并向液体主体迁移,从而达到更好的降解效果[25].

图5 不同超声频率下US/陶粒/O3体系对印染尾水中CODCr的去除率Fig.5 Effects of different ultrasonic frequencies on CODCr degradation of dyeing and printing effluent in the ultrasonic-assisted heterogeneous catalytic ozonation system

2.3 印染尾水处理前后成分分析

2.3.1EEMS分析

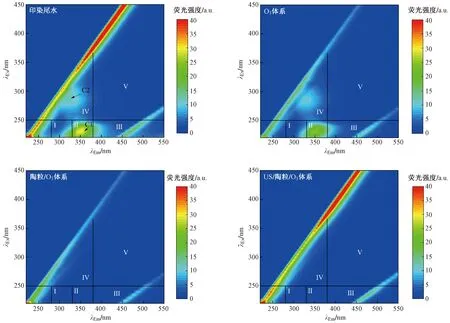

EEMS分析是根据DOM化学基团的荧光特性,将DOM的荧光谱划分为5个区域,其中Ⅰ区(λEx<250 nm,λEm=280~330 nm)和Ⅱ区(λEx<250 nm,λEm=330~380 nm)表征芳香性蛋白类物质;Ⅲ区(λEx<250 nm,λEm>380 nm)表征类富里酸类物质;Ⅳ区(λEx>250 nm,λEm=280~380 nm)表征溶解性微生物代谢产物类物质;Ⅴ区(λEx>250 nm,λEm>380 nm)表征类腐殖酸类物质. 印染尾水的三维荧光光谱显示DOM主要存在2个组分,其荧光的特征峰如图6所示. 组分C1(λEx/λEm=230 nm/350 nm)属于芳香性蛋白Ⅱ类,最大荧光强度为29.79 a.u.,这类物质与Her等的研究结果相似[26];组分C2(λEx/λEm=285 nm/340 nm)属于溶解性微生物代谢产物,最大荧光强度为12.02 a.u.,这类物质与Zhu等[27]的研究结果相似. 通过二重积分结果,计算得到C1和C2组分占比分别为33.97%和44.49%. 印染尾水经过O3、陶粒/O3、US/陶粒/O3体系处理,DOM组分(C1和C2组分)的荧光强度有不同程度的降低.

图6 印染尾水和经3种不同氧化体系处理后印染尾水三维荧光光谱对比Fig.6 Comparision of three dimentional EEMS of dyeing and printing effluent and after treatment by the three oxidation systems

由图6、表2可知,在O3体系中,尾水经处理后,组分C1(芳香性蛋白Ⅱ类)的最大荧光强度仅降低18.29%,组分C2(溶解性微生物代谢产物)仅降低17.39%,表明O3可氧化部分芳香性蛋白和溶解性微生物代谢产物[28]. 陶粒/O3体系在同样反应条件下,组分C1、组分C2分别降低94.13%、36.77%. 在引入200 kHz的超声波后,组分C1和组分C2分别降低97.60%、66.31%. 陶粒催化剂与超声波的引入,强化了O3对芳香性蛋白和溶解性微生物代谢产物的氧化分解,致使组分C1和组分C2的荧光强度大幅降低.

表2 3种不同深度处理后印染尾水中组分C1与C2的去除率

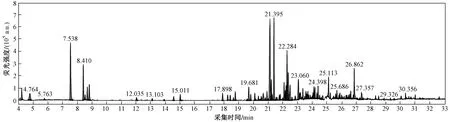

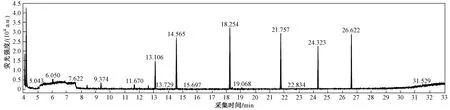

2.3.2GC/MS分析

印染尾水GC图如图7所示. 经常规生化处理后的印染尾水中仍含有大量的有机化合物,将质谱图的特征离子与NIST17.L谱库的数据对比匹配,推断出尾水中部分有机物的结构(见表3). 尾水中难降解有机物主要为长链烷烃、卤代烃、酮、重氮偶氮化合物、环状烷烃和芳香化合物. 经US/陶粒/O3体系处理后的印染尾水GC图如图8所示,大部分难降解有机物得以有效降解,经匹配,尾水中仍未降解的有机物主要为C3H8、CHBr2F. 在陶粒催化剂及超声波的协同作用下,臭氧通过界面催化反应、空化作用,转化生成·OH、O2-,增加了氧化反应的途径,提高了体系氧化降解能力[29-31],有效地破坏了印染尾水中长链烷烃、环状烷烃、复杂苯系物等难降解有机物,也印证了印染尾水中ρ(CODCr)得以进一步降低的原因.

图7 印染尾水的总离子色谱图Fig.7 Total ion chromatogram of the dyeing and printing effluent

序号分子式保留时间∕min分子量结构式序号分子式保留时间∕min分子量结构式1C3H84.21544.09C2Cl419.679166.02C2H6O7.53856.010C13H2620.923182.03C3H6O8.41058.011C7H14N221.216126.04C2H9BS8.54376.012C7H15N322.286141.05CHBr2F13.103192.013C9H1822.493126.06C2H4N215.01156.014C10H2223.366142.07C6H12O17.898100.015C9H17N25.133140.08C7H818.42292.0

图8 经US/陶粒/O3体系处理后印染尾水的总离子色谱图Fig.8 Total ion chromatogram of the dyeing and printing effluent after oxidation treatment by the ultrasonic-assisted heterogeneous catalytic ozonation system

3 结论

a) O3体系对印染尾水经过90 min的氧化反应后,ρ(CODCr)平均值从79.55 mg/L降至60.2 mg/L,去除率为24.22%. 该研究构建的陶粒/O3体系,相比O3体系具有更好的处理效率,可提高O3体系对印染尾水的CODCr去除率(10%~15%).

b) 超声波引入可进一步提升陶粒/O3体系的氧化效率,其中当超声频率为200 kHz时强化效果最好,出水ρ(CODCr)可达到GB 3838—2002 Ⅴ类要求.

c) US/陶粒/O3体系通过界面催化反应、超声空化效应提高了臭氧氧化效率,促进了印染尾水中芳香性蛋白和溶解性微生物代谢产物的氧化分解,且有效地破坏了长链烷烃、环状烷烃、复杂苯系物等有机物,从而实现难降解有机物的进一步降解,降低出水ρ(CODCr),该研究构建的US/陶粒/O3体系可为水环境敏感区域内印染企业与园区的印染尾水深度处理提供参考依据.