喷气织机轴承装配工艺的改进

雒小龙

(陕西长岭纺织机电科技有限公司,陕西 宝鸡 721013)

随着纺纱、整经和浆纱等工艺技术水平的提高及人工成本的上升,喷气织机高速化已经成为发展的趋势;笔者公司制造的喷气织机运转速度和产量的提升,对传动系统轴承的装配精度和装配效率提出了更高要求。为了提升喷气织机轴承装配技术水平和效率,提高喷气织机运动副的可靠性,根据喷气织机传动系统大量使用深沟球轴承的现状及其运动副失效原因的分析结果,探讨新的轴承装配工艺技术迫在眉睫。

1 喷气织机深沟球轴承失效原因分析

图1为喷气织机使用的6311型曲轴轴承[1]损伤放大图。根据轴承滚道损伤情况,可做如下判断。

a) 内圈内表面 b) 轴承内圈 c) 内圈外滚道面图1 6311型曲轴轴承滚道损伤示意

1.1根据轴承内圈装配摩擦状况,发现在装配轴承过程中,轴承内圈内径与轴径的过盈配合量过大,轴承内圈扩张导致轴承滚珠与滚道之间游隙消失,使轴承在转动过程中无油膜润滑,在干摩擦状态下运行,致使轴承早期疲劳、整周滚道均发生剥落。

1.2根据滚道轴向剥落对称的现象判断,轴承在运转过程中受到较大局部轴向载荷,导致滚道部分侧面严重损伤;因为曲轴为偏心机件,当油压机压入两端轴承时易使曲轴轴承定位轴线弯曲变形,从而致导轴承运转时滚珠局部轴向力增大,加速了滚道磨损,致使轴承早期失效。

1.3曲轴两端轴承由油压机分别压入,当压入了一端轴承、再压入另一端轴承时,须由先装入的轴承定位;但由于平台和操作不当的缘故,易使先装入的轴承滚道和滚珠产生轴向挤压,使滚道受损。

2 传统轴承装配

2.1 步骤

2.1.1 清洗

安装轴承前必须将其清洗干净,除去轴承上的防锈剂,清除固体污染物。

2.1.2 装配

轴承的装配须根据其使用环境、轴承结构和安装空间采用不同的装配工艺,可采用热套、冷压、手锤或冷冻等4种安装工艺进行装配。

2.1.2.1热套装配主要有烘箱加热和油槽加热,即将轴承放入烘箱或油槽中进行加热,加热到一定温度并保温一定时间后再进行装配。但是,热套装配的准备时间长、加热效率不高。

2.1.2.2冷压装配是利用油压机和套筒的配合将轴承内圈压入轴颈,限于结构形式简单、过盈配合量为中等的情况,对于复杂轴类零件操作过程有一定技术难度。

2.1.2.3手锤装配是采用榔头和套筒等简单工具,对尺寸小、装配精度要求一般、过盈量较小的轴承进行装配。此方法对工人技术水平要求高。

2.1.2.4冷冻装配用于对装配条件要求苛刻、使用较少、装配尺寸过盈量较大、装配精度较高的轴承。

2.1.3 润滑

轴承安装完成后需涂抹适量润滑油或润滑脂,并确保油脂进入沟道内、均匀粘附在滚动体表面;同时,转动轴承以检查轴承是否转动灵活、有无异响。

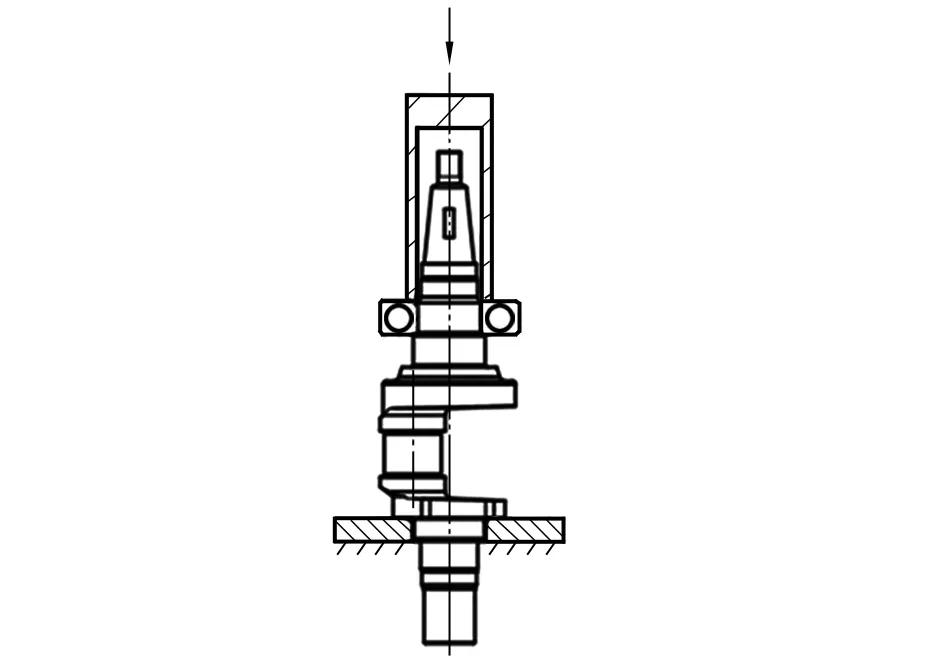

2.2 曲轴轴承传统装配

曲轴轴承传统装配示意如图2所示。该方法采用油压机和套筒冷压轴承内圈进行装配,易造成曲轴弯曲变形,以及另一端轴承滚道和滚珠发生轴向挤压变形和损伤。因此,对装配的力度和速度都有精确的要求,对装配工要求较高。

图2 曲轴轴承装配示意

3 电磁感应加热装配曲轴轴承

采用电磁感应加热装配曲轴轴承的装配工艺,与传统轴承的主要区别仅在于轴承的装配环节,其余准备过程相同。电磁感应加热装配前须选取合适的轭铁用于支撑轴承,通过设定合适的加热时间及温度对轴承进行加热,然后手持轴承套入轴径(如图3所示),并用木槌套筒轻敲到位,避免发生冷压装配中曲轴轴承定位轴线弯曲变形问题,以及下端轴承滚道受损的风险,也避免了发生尺寸超差被误压入的问题,有效保护了曲轴精度。

图3 电磁感应加热轴承手工装配

通过将冷压装配改为电磁感应加热装配,降低了因装配不当导致6311型轴承损坏率高的问题,有效提高了曲轴轴承的装配精度和质量。经过一段时间的实施和售后调研表明,采用该装配工艺能有效降低喷气织机曲轴部位轴承故障率。与其他热装工艺相比,电磁感应加热装配工艺避免了加热时间长、热效率低、单位耗能量大、劳动条件差和对装配工人技术水平要求高等问题,降低了安全风险,并且避免了油浴加热失火的危险和产生废油污染物的问题。

4 新装配工艺的应用

为了提高喷气织机传动系统整体装配精度和质量,提高轴承装配效率,降低劳动强度,将喷气织机上油浴润滑条件下的轴承统一采用电磁感应加热工艺装配。喷气织机传动系统轴承规格见表1,轴承等级均为0级,轴承内圈与轴采用K6和M6级配合公差,轴承外圈与孔采用H7级配合公差[3]。

表1 喷气织机传动系统用轴承

从轴承配合公差及尺寸、织机产能和经济实用方面考虑,选取GJ30H-1A型轴承加热器,其为双工位定时加热,并采用手持热偶测温仪校核温度。

轴承加热器使用过程中,应根据轴承尺寸选取相应的轭铁,设定加热器加热时间。热装轴承所需轭铁规格和加热时间见表2。每次开机后首次加热轴承时,必须用手持式热偶测温仪校核温度,避免因环境温度影响和设备异常发生轴承过烧或装配故障。

表2 热装轴承所需轭铁尺寸规格和加热时间

采用电磁感应加热轴承新装配工艺后,避免了压力机压力不便于控制、轴径尺寸超差时出现轴承被强力压入等事故,大幅减少了零件搬运次数,避免零件磕碰,从而减轻了工作量。

5 结语

喷气织机运转速度和产量的提升,对传动系统轴承的装配精度和装配效率提出了更高要求。通过对运动副故障原因的分析,探讨应用电磁感应加热装配轴承新工艺,显著提高了深沟球轴承的装配精度和装配效率,大幅降低工人劳动强度,保证了喷气织机的可靠性。