射频系统2.5D/3D封装结构的研究进展

王豪杰,崔碧峰,王启东,许建荣,王翔媛,李彩芳

(1.北京工业大学微电子学院,北京 100124;2.中国科学院微电子研究所,北京 100029)

1 引言

随着5G通信的发展,射频系统的复杂度越来越高,系统内部集成的无源元件和有源器件数量呈几何级增长,射频系统的小型化集成变得尤为重要[1-2]。射频系统通常包括基带、射频和天线三部分,其中基带部分用于处理物理层中的所有通信算法;射频部分则包括发射通道和接收通道,信号发射时,射频部分将基带信号转换成射频信号,通过天线发射信号;接收信号时,天线接收信号,射频部分将接收的射频信号转换成基带信号。

目前射频系统主要有SoC(System on Chip)和SiP(System in Package)两种集成方式[3-6]。SoC中不同制造工艺的元器件,在一些情况下会出现工艺不兼容造成集成度降低,而且在射频系统中容易出现信号传输、电磁干扰和电磁屏蔽、系统散热等问题[7-8],无法真正实现射频系统的异质集成。SiP的发展正好弥补了SoC技术的不足,不仅可以减小系统体积,提高系统性能,还具有灵活的设计方案、系统的异质集成、较短的开发周期。相比于普通封装,射频系统封装更加注重器件封装后的散热、射频信号传输、电磁屏蔽等能力[9-11]。为实现更高的射频系统封装能力,现已开发出多种射频封装结构,其中又以先进三维封装结构作为未来主要发展方向。本文详细介绍了3种主流的射频先进三维封装结构及相关工艺,为射频系统三维封装发展提供一定的研究基础。

2 RF SiP关键技术

射频系统中无源元件占总元器件数量的60%~80%,如果将其全部集成为一个封装模块,可预见到射频系统体积将会大幅减小,因此射频封装结构从简单的2D平面有源器件和无源元件的横向集成逐渐向3D垂直有源器件和无源元件的纵向集成发展。由于射频系统自身特性及应用环境,在电磁兼容、散热、信号传输、器件小型化等方面,对材料、器件、工艺都有更高的标准。目前,2.5D/3D射频系统封装技术的研究主要包括中介层(Interposer)技术、埋入技术和堆叠技术。

2.1 2.5D中介层结构

根据所用材料的不同,中介层可分为硅基、玻璃基与有机材料。中介层结构主要由重分布层(Re-Distribution Layer,RDL)和通孔两部分组成,其中通孔是作为中介层的核心组成部分,通孔工艺的发展影响着整个中介层结构的性能指标。由于中介层结构拥有高精度布线、MEMS(Micro Electro Mechanical System)集成、IPD(Integrated Passive Device)集成和优良的微波性能等能力,近年来成为全世界研究先进封装结构的热点之一。中介层结构在射频系统封装中已经得到广泛的应用,例如射频前端模块中收发机的集成、MEMS振荡器的集成、MEMS滤波器的集成等。通过该结构优异的异质集成能力可以形成一个高度统一的射频系统,并且面对日益复杂的射频系统,提供了高集成度、高性能、微体积射频系统封装解决方案。

2.1.1 硅基中介层

硅基中介层的RDL层采用和晶圆布线层相同的工艺,因此RDL层布线精度、线宽、线距相比于传统基板布线得到了质的提升,线宽线距已经达到0.4μm/0.4μm[12]。此外RDL还可以通过在叠层之间集成无源器件,来增加中介层结构的集成能力。其中电容的集成是通过蒸镀Ti/Au(金属层1)和电镀Cu(金属层2)工艺构建MIM(Metal Insulator Metal)结构薄膜电容,当氮化硅作为MIM薄膜电容的绝缘体时,电容密度达到320 pF/mm2。电感的集成是利用布线图形电镀Cu形成螺旋电感,已有研究表明布线层集成螺旋电感在2 GHz频率下品质因数为6,电感值可达3 nH[13-14]。

硅基中介层的通孔是通过在硅片上进行DRIE(Deep Reactive Ion Etching)工艺刻蚀出TSV(Through Silicon Via)。TSV深宽比经过多年的发展,当前先进TSV工艺可以达到5μm直径、50μm深,深宽比达到了1∶10,较大的深宽比提高了硅基中介层的集成能力。TSV对射频系统电气性能的影响主要因素有信号TSV与地TSV之间的距离、深度、直径、形状。2013年HUANG等人通过改变地TSV与信号TSV的距离,测试信号TSV的传输性能,得出在低于7 GHz的频率下,较大的间隔距离具有较好的传输性能,但是在25 GHz频率以上,较小的间隔距离反而具有较好的传输性能[15]。2018年WANG等人通过电磁仿真TSV不同直径的传输性能,得出在低频或45 GHz以上超高频率时,不同的TSV直径对射频传输参数S11影响较小,但在37~43 GHz的频率范围内,随着TSV直径的增大,TSV的射频传输参数S11随之减小[16]。TSV的形状包括普通的T形TSV、两同轴阶梯空心环TSV、S-COV(Silicon-Core Coaxial Via)等。TSV在加工制造过程中的理想形状为圆柱体,但由于实际加工中工艺条件限制,TSV一般为T形,即侧面有一定的倾斜,T形TSV的倾斜度会对电磁特性产生较大的影响,在高频时理想圆柱形TSV相比于T形TSV有更优异的传输性能。高频信号传输时,由于趋肤效应,信号只在传输路径表面附近传输,因此,为减少工艺成本,改善TSV高频性能,对TSV形状进行优化,2017年LEE等人提出S-COV形状,其在TSV通孔内的硅芯表面淀积金属Cu作为垂直互连通道,并且利用ABF(Ajinomoto Build-up Film)有机材料良好的电磁性能,将其填充在信号和地之间作为有机绝缘层,不仅降低了TSV的制造成本,同时增强了射频传输能力[17]。2018年YAN等人研究出两同轴阶梯空心环TSV形状,其采用HR-Si(High Resistivity Silicon)作为介质层,由于HR-Si拥有较低的损耗因子,因此HR-Si介质层可以有效降低射频信号的损耗,使TSV在高频环境下拥有更佳的信号传输能力[18-19]。

随着TSV工艺的发展,一些基于TSV中介层的封装应用得以实现。与平面电容、电感相比,三维无源器件具有更高的品质因数和更好的高频响应。SUN等人将中介层平面布线电感下方的硅利用DRIE和RIE(Reactive Ion Etching)工艺刻蚀掉,其所形成的3D悬浮电感比平面电感品质因数提升了一倍,工作带宽提升了两倍[20]。硅基中介层嵌入微流道的应用,中介层中既包括传输电信号的TSV,也包括传导热量的微流道,CAI等人测试采用了嵌入微流道硅基中介层封装的GaN功率放大器,在微流道内液体流速为1.7 m/s的情况下,散热能力达到400 W/cm2热负荷,满足功率放大器的要求[21]。目前射频硅基MEMS主要应用在振荡器、双工器和滤波器,将射频MEMS高度灵活集成在射频系统封装中,从而减小互连寄生参数,实现优越的电气性能[22-23]。

2.1.2 玻璃基中介层

从材料本身性质来看,玻璃有较好的射频性能,包括高体电阻率、低介电常数、低介电损耗、热膨胀系数可调性好等特点,在射频系统中玻璃基中介层相较于Si基中介层具有高线性度、低插入损耗和低成本的优点。因此国内外研究机构对玻璃基中介层展现出浓厚的兴趣,其中2013年美国的佐治亚理工封装研究中心探索了一种超小型化和多功能系统的新概念,称为3D IPAC(Integrated Passive and Active Components),使用小型TGV(Through Glass Via)通孔在超薄玻璃基中介层进行双面有源器件和无源元件互连,元器件互连距离为30~50μm,利用3D IPAC集成的新型薄膜无源元件比当前薄膜无源元件的厚度减少4/5[24]。

对于玻璃基中介层的3D射频系统集成,先进玻璃基RDL层线宽线距达到2μm/2μm[19,25]。TGV制作方法通常包括湿法刻蚀、RIE、喷砂、激光刻蚀、光敏玻璃的使用和玻璃回流工艺[26]。对于小孔径TGV的加工,以目前的加工能力还无法达到先进TSV孔径的相同水平。

近年来基于TGV技术的玻璃基中介层被广泛研究,2016年基于TGV工艺的高品质因子3D电感器已被研究,其显示出良好的射频性能和基于TGV工艺在电子元件微型化方面的巨大潜力[27];2017年HWANGBO等人通过在玻璃基中介层集成收发天线,在3D封装结构中进行无线点对点的数据传输,突破了小型化封装芯片与芯片间互连的瓶颈,优化了3D封装的设计和制造能力,减小了封装体积[28];2018年SHAH等人测试了采用共形电镀工艺的TGV通孔,测试结果显示,在10 GHz时TGV的射频传输参数S21为0.014 dB,直流电阻为28 mΩ,在三次谐波测试中,拥有TGV的共面波导测试结构相比于无TGV的共面波导结构仅高2 dB,表明了结构整体优良的线性性能[29];2019年ZHANG等人采用TGV技术在玻璃上集成BPF(Bandpass Filter),采用基于TGV的屏蔽环,不仅增强了带通滤波器的抗干扰性,并且提高了带通滤波器的散热能力,集成TGV屏蔽环的BPF相比于不带TGV屏蔽环的BPF,其FBW(Fraction Bandwidth)增加了3.1%,对集成TGV屏蔽环的BPF进行热仿真,得出BPF最高温度仅为69.6℃。基于TGV技术的BPF在小型化、工艺难度和制造成本上都有较大的优势,在BPF中心频率5 GHz附近,测得插入损耗为2.25 dB,返回损耗为15.8 dB[30]。由于先进的DRIE刻蚀工艺无法应用到TGV中,因此玻璃基中介层尚不能形成高深宽比的通孔。当前TGV常采用激光打孔工艺制造,激光工艺存在孔内残渣较多和孔径较大的问题,增加了填孔时间和填孔材料成本。并且在器件应用范围、结构复杂度及集成度等方面低于硅基中介层,严重制约了玻璃基中介层的发展。

2.1.3 有机中介层

有机基板凭借自身在成本和制造方面的巨大优势,逐渐出现在高密度封装的中介层结构中。目前,先进的有机中介层RDL布线密度量产可以达到8μm/8μm的线宽线距,现研究的RDL层布线密度最大可以达到2μm/2μm线宽线距。有机中介层中的微孔可以由CO2激光、UV激光、曝光光敏介质层等工艺形成,其中由于CO2激光的波长较大,在激光打孔时,介质会产生大量的热量,难以形成40μm以下的孔径;UV激光可以选择光斑大小及打孔模式,现已能够量产40μm孔径的微孔,并已开始对30μm以下孔径进行研究;曝光光敏介质层工艺是目前研究40μm以下孔径的最新探索,通过曝光介质层能够形成5~20μm的微孔孔径[19]。

有机中介层具有和硅基、玻璃基中介层相似的集成能力,并且完全适配各种尺寸需求的中介层封装,有机材料热膨胀系数(CTE)较大,为降低有机中介层的CTE参数,通过在介质层中填入陶瓷和SiO2材料来提高系统的兼容性,常用的介质层材料为ABF,内部填充SiO2小球。在实际应用中,除了在一些需要采用超高布线密度和超低介电损耗的情况下,有机中介层将是较适合的中介层结构。2013年OKAMOTO等人研究了有机中介层想要达到和硅基中介层相同或者更高的传输带宽,不仅需要较小的线宽线距,而且对有机材料的介电常数和表面粗糙度都有更高的要求[31]。2014年YOSHIZAWA等人将以STO(Strontium Titanate Oxide)为介质材料的电容埋入到有机中介层中,通过与MOS(Metal Oxide Semiconductor)片上集成电容比较,得出STO电容对提高工作频率和降低供电电压的显著贡献[32]。

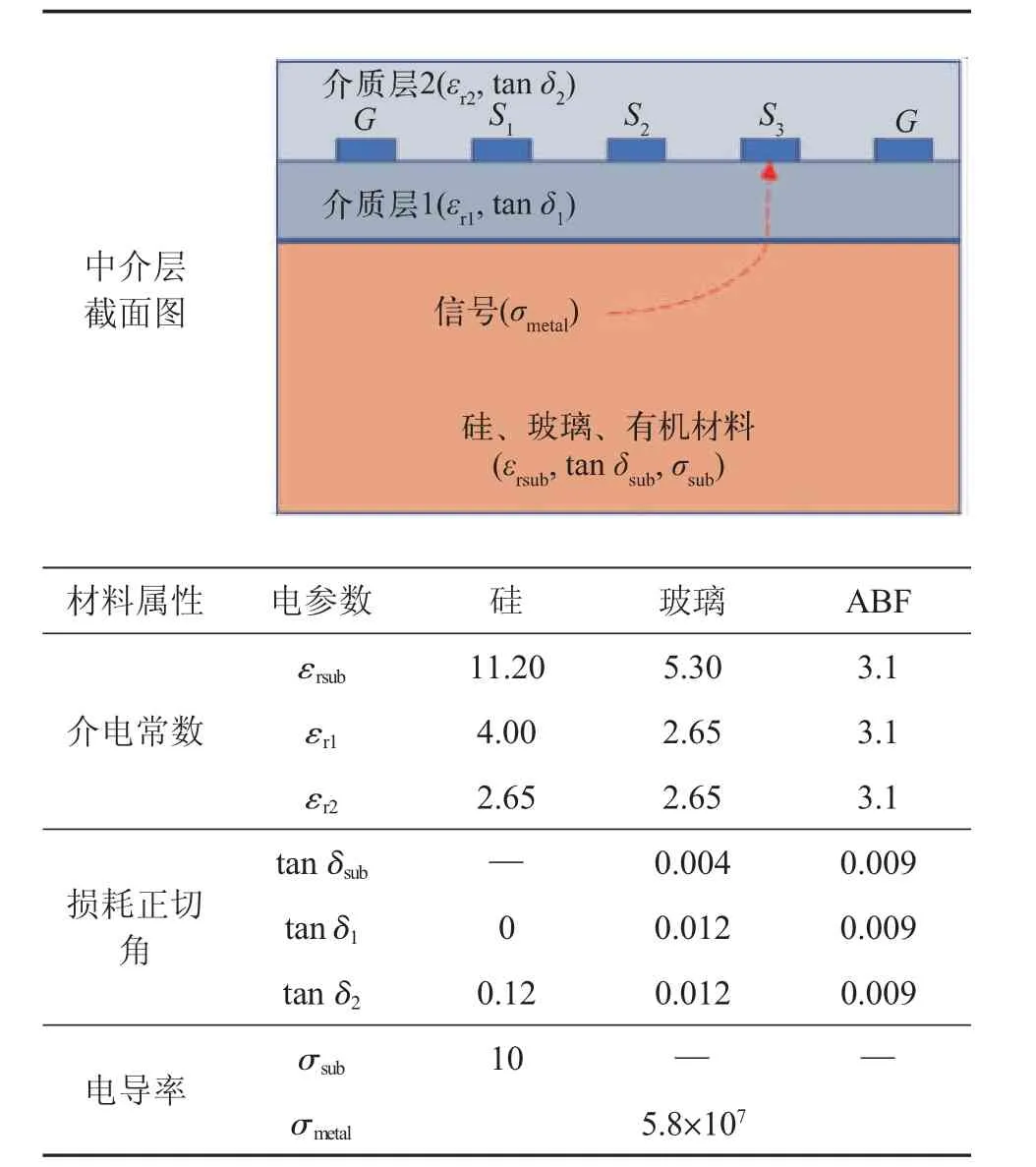

表1从集成度方面详细对比了硅、玻璃、有机中介层结构,在实际应用中根据封装需要选择合适的材料[33-34]。表2列举了硅、玻璃、有机3种材料的电磁参数,可以看出玻璃更加适合用于高速信号的传输[35]。中介层结构本质上还算不上真正的3D封装结构,但却是现阶段封装技术可支撑并实现的先进封装结构。

表1 中介层封装结构对比(单位:μm)

表2 硅、玻璃、有机材料电参数

2.2 埋入结构

基板埋入结构最早开始于20世纪60年代,最初只是在陶瓷基板中埋入无源器件,构成简单的埋入结构,经过不断的发展,埋入结构已研究出将有源、无源器件混合埋入基板中的工艺[35-36]。常见的先进封装结构都是在基板表面上集成的3D结构,而埋入结构是向下发展的3D封装结构,它是通过在基板内部埋入有源和无源器件形成一个基板内部的微系统。常用的封装基板材料有陶瓷、有机基板两种,其中陶瓷基板材料由于成本、工艺、集成度等原因,较少应用在埋入结构中。有机基板埋入是目前应用最广、工艺成熟度最高的埋入结构,并且为了匹配射频器件中不断提高的信号传输频率,有机基板制造厂商已经产出可以应用到毫米波波段的高频板材,例如LCP(Liquid Crystal Polymer)、BT(Bismaleimide Triazine)、ABF等,大大拓宽了有机基板的应用范围和工艺开发灵活度。

早期基板埋入结构如图1所示[35-40],大致分为芯片先置型埋入结构和芯片后置型埋入结构。芯片先置型埋入结构指的是先将芯片嵌入到基板中,然后在芯片和基板上面进一步制作多层互连线,该结构具有良好的电气性能、可靠性和纵向集成能力,但是加工工艺复杂,埋入芯片时容易对芯片造成一定的损伤,埋入芯片一次成型不可修复;芯片后置型埋入结构是在叠层基板制作完成之后在基板上开腔,然后将芯片埋入该腔体而形成的封装结构,该结构具有工艺简单、成品率高、散热好等优点,但是对于埋入基板的表面空间,由于芯片的埋入不再适合集成其他器件,降低了埋入基板的集成度,因此需根据埋入器件类型和应用需求,选择合适的埋入结构。

图1 早期基板埋入结构

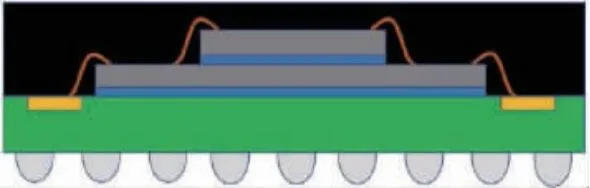

为了追求更好的电性能、更直接的散热通道,更轻、更小的尺寸和更低的成本,结合芯片先置型埋入和芯片后置型埋入封装技术,中国科学院微电子研究所提出了两种埋入型板级封装技术,即器件埋入芯层和器件埋入压合层两种埋入结构(见图2所示)[41]。器件埋入压合层可以将更多的器件埋入基板中,有更高的集成度,但是由于埋入器件的厚度不一致,芯片背部不适合激光钻盲孔,因而不适合有背金接地要求的芯片埋入;器件埋入芯层可以埋入有背金接地要求的芯片,但是只适合厚度相似的芯片的埋入。工作时如果射频功率器件不能及时导出热量,器件产生的高热会导致热应力冲击,造成结构缺陷、失效和损伤。有机基板埋入结构凭借芯层材料和介质层材料的快速发展,无论埋入何种材料的射频芯片,都能寻找与其CTE相近的基板进行埋入,减小因热应力而导致的结构损坏,此外由于芯片是埋入在基板,芯片产生的热量可以通过与其相连的导热通道直接将热量传导至封装外部,有效地解决了芯片热管理问题。在射频封装中有机基板埋入因小型化、低成本、工艺成熟等优点,在众多封装结构中脱颖而出。采用埋入结构封装的射频系统与目前的封装结构相比,可以减小50%的封装体积,并且射频系统性能保持不变[42]。日本封装厂商TDK采用SESUB(Semiconductor Embedded in Substrate)埋入技术与传统封装的性能对比如图3所示[43]。

图2 埋入结构

图3 SESUB埋入技术与传统SiP封装的性能对比

2.3 堆叠结构

堆叠结构是真正意义上的3D封装,封装结构是从垂直的维度上来增加系统的集成度。早期堆叠结构主要应用在存储器芯片封装中,将多个存储芯片在垂直方向上堆叠起来实现高带宽数据交换。近些年3D堆叠结构逐渐开始应用在射频系统领域,堆叠结构解决了系统集成Tx/Rx射频前端链路、天线、变频模块、基带部分的小型化和电磁兼容等难题。当前3D堆叠结构主要包括引线键合堆叠、TSV堆叠、PoP(Package on Package)3种堆叠封装结构,它们具有不同的特点,应用场景也不尽相同。其中PoP封装结构在射频系统封装中应用广泛,是目前和未来主要研究的射频封装堆叠结构。

2.3.1 引线键合堆叠结构

引线键合堆叠结构如图4所示[44],利用引线键合互连技术,把不同功能的射频芯片通过层叠的方式,堆成紧凑的三维立体结构。引线键合堆叠是将多个裸芯片通过粘胶层垂直粘贴在一起,再将粘贴完成的裸芯片和基板封装在一起,芯片与芯片之间的互连、芯片与基板之间的互连都是采用打线的方式进行键合,适合芯片间的异质集成。但是由于堆叠是用打线进行互连的,对于射频系统传输线阻抗匹配和寄生参数会造成不利的影响,因此引线键合堆叠结构较少在射频领域中应用。

图4 3D引线键合堆叠

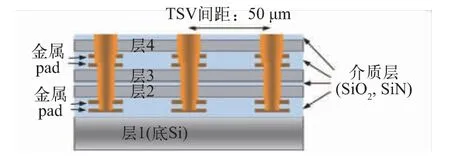

2.3.2 TSV堆叠结构

TSV堆叠结构如图5所示[45],每个堆叠芯片通过倒装互连的方式将芯片垂直堆叠在一起,堆叠芯片中的TSV通孔用作上下层的互连通道,该结构所使用的TSV工艺和中介层的TSV工艺相同。晶圆上TSV密度和电性能影响着堆叠结构的互连密度和互连带宽,由于TSV堆叠结构是通过牺牲一定的芯片使用面积来达到高密度封装的,因此互连区域TSV的尺寸大小同样影响着堆叠封装密度,另外,TSV通道设计对射频信号的串扰、损耗、反射等信号传输问题至关重要。TSV堆叠结构与引线键合堆叠结构相比,拥有更快的通信速度、更低的能量消耗、更短的互连距离、更高的集成度。但是,TSV堆叠结构对装配精度、材料兼容性及堆叠芯片的尺寸统一要求严格,对于多种异质射频芯片的封装就会显得力不从心,因此该种堆叠结构较少在射频系统中应用,更多应用在多个存储芯片和逻辑芯片之间的高带宽互连。当前TSV堆叠结构是T/R组件一体化研究的热点,射频前端器件与天线通过堆叠形成TSV瓦片式堆叠结构。将射频芯片进行堆叠封装,无论是引线键合堆叠还是TSV堆叠,都会改变芯片表面传输线的介电常数,从而影响射频性能,此外,射频芯片表面常有较为脆弱的空气桥结构,在堆叠装配过程中极易遭到损坏。

图5 TSV芯片堆叠

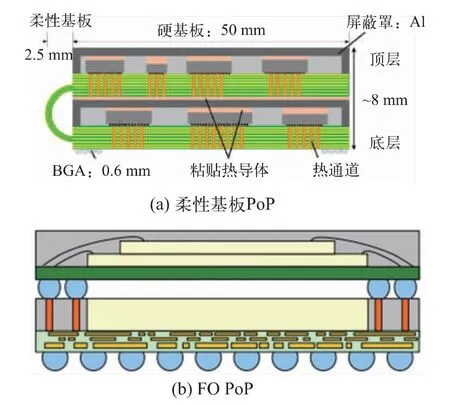

2.3.3 PoP堆叠结构

PoP堆叠结构如图6所示[46-47],由多个封装体在垂直方向键合组成,根据键合方式又分为PoP堆叠和柔性基板PoP堆叠。PoP堆叠结构是将2个独立的封装体通过键合在垂直的方向上堆叠在一起,PoP上层和下层互连常用的有3种键合类型:铜柱(Through InFO Vias,TiVs)、穿塑孔(Through Mold Via,TMV)、焊接球,其中TiVs在互连密度、互连尺寸、互连距离上都要明显优于其他2种键合类型。柔性基板PoP堆叠是通过普通基板和柔性基板相结合的方式形成的3D堆叠,柔性基板嵌入在2个普通基板中间层,作为2个普通基板的电互连通道,利用柔性基板的可弯曲特性,可以将2个普通基板进行上下堆叠,提高封装集成度。上下基板互连部分的柔性基板主要由3部分构成:金属层、介质层、粘贴层,其中金属层作为上下基板的电互连传输通道,粘贴层主要是增加互连部分的机械强度,相比于利用导通孔进行垂直互连的堆叠结构,柔性基板PoP堆叠结构具有更高的互连密度和异构集成度。在设计射频系统PoP堆叠结构时,通过对低损耗垂直传输、信号通道隔离、模拟和数字信号通路的低串扰和有效的热管理优化,射频PoP堆叠结构实现了良好的电气和可靠性性能。

图6 PoP堆叠结构

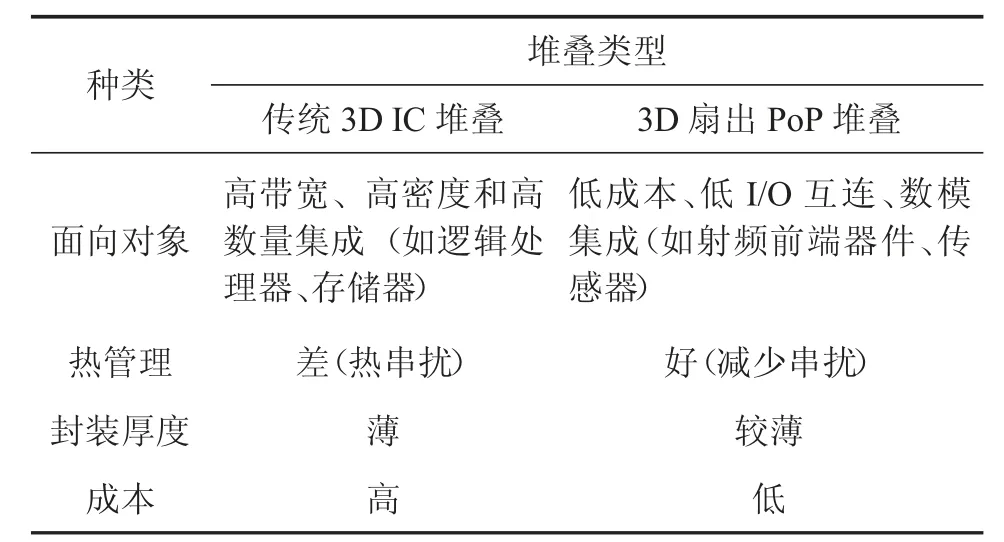

2017年NAIR等人利用e-WLB(Embedded Wafer Level BGA)技术设计并制作了一种适用于可穿戴电子系统的三维堆叠封装,该结构中集成6个射频和数字IC,以及24个不同尺寸的无源组件,3D堆叠封装尺寸为6.0 mm×5.5 mm×1.9 mm,比使用传统印刷电路板技术制作的相同系统小55%,测试结果表明,系统性能与之前的系统相同或更好[48]。2018年HSU等人提出一种低翘曲6层堆叠扇出封装结构,这种FO PoP堆叠结构在纵向和横向上都具有较高的集成灵活性,并且该3D扇出堆叠方案继承了扇出封装的散热优势,减少了热串扰,为高度异构和复杂系统集成提供了一个有力的解决方案[49]。2018年LIU等人提出了基于PoP结构的双频段射频SiP模块的设计与实现,采用BGA(Ball Grid Array)将RO4350B高频基板与BT-HDI(High Density Interconnect)基板垂直叠加,射频SiP的尺寸为3.8 cm×4.0 cm×0.4 cm,集成了50个裸片和251个无源器件,射频通路的插入损耗优于0.4 dB,通道隔离和混合信号隔离优化后均优于60 dB,全负载热模仿真表明,芯片结温可以满足125℃的要求[50]。2017年WU等人研究了一种柔性基板的三维堆叠射频SiP结构,该封装结构应用在微基站的射频前端系统集成,设计的射频SiP为为5.0 cm×5.3 cm×0.8 cm,包括超过33个有源芯片和600个以上的无源组件[47]。柔性基板PoP对于天线集成提供了一个较好的解决方案,很好地解决了AiP(Antenna in Package)小型化的难题[51]。表3详细对比了IC堆叠与PoP堆叠的优劣势,PoP在成本、堆叠灵活性和热管理指标上拥有较大优势[49]。

表3 PoP与传统3D IC堆叠结构对比

3 3D RF SiP结构遇到的挑战

先进射频封装结构在发展过程中,会由于封装材料、工艺、装配等因素制约其在射频系统中应用。先进封装结构中所用到的主要材料有硅、玻璃和有机材料,每种封装材料所遇到的研究挑战都有所差别,因此根据封装材料特性来适配加工工艺和射频器件是必不可少的。

3.1 中介层结构

中介层结构包含硅基中介层、玻璃基中介层、有机中介层3种材料结构。硅基中介层芯片和I/O集成数量的挑战,对于较薄硅基中介层加工制造时涉及到键合和解键合工艺,键合胶耐受温度一般低于150℃,而RDL介质层固化温度较高,从而影响多层布线的集成;硅基中介层中的PI(Polyimides)和金属层及基底之间的黏附力,PI表面均匀性,亦影响布线层数。硅基中介层成本上的挑战在于为实现超高密度的布线采用半导体前道工艺,导致制造成本过高,增大了企业成本压力。玻璃基中介层TGV的工艺挑战是常用的玻璃打孔工艺(喷砂、光敏玻璃)存在孔型不均匀和不平整问题,激光打孔时会产生介质飞溅、孔周边残渣去除困难等问题,由于现有工艺无法形成高深宽比的TGV,造成填孔时间和材料成本增加;在散热方面,由于玻璃的导热率远小于硅,导致结构中热量无法及时散出。有机中介层结构对于5μm以下的线宽线距,常规的基板加工工艺困难,常采用半导体工艺来实现超高密度的布线;由于超薄介质材料中无法填料,中介层存在翘曲问题,对有机中介层的可靠性也带来挑战。

3.2 埋入结构

对于埋入结构来说,埋入基板中集成有源器件、无源元件及多功能器件,多种器件异构集成在埋入结构中,将会导致多种材料及结构性物理参数的失配,如果没有一定的缓冲和兼容机制,热集中时会降低埋入层和整体结构的可靠性。另外,埋入器件后埋入层表面的清洁、介质压合后的平整度和埋入器件的兼容性,也影响着结构稳定和信号完整性。

3.3 堆叠结构

对于TSV堆叠结构,对芯片堆叠装配工艺的挑战来自于对于超薄芯片的装配精度和平整度的要求非常严格,此外堆叠结构中射频异构系统集成以及相关热机械可靠性问题也是一个严峻挑战。对于PoP堆叠结构,主要研究和挑战是堆叠封装后结构的翘曲和互连距离增加,结构翘曲降低了PoP封装的可靠性,影响器件的使用寿命,封装间互连距离的增加将会导致射频信号传输性能变差。此外,I/O间距过大,对PoP高密度集成也形成了较大的挑战。

4 RF SiP结构的研究趋势

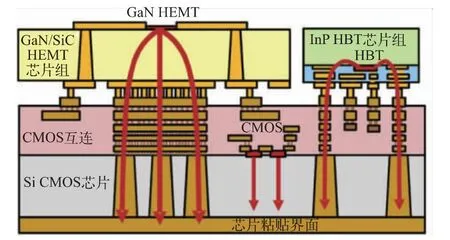

射频系统在向着高频、高密度、多功能、小型化、结构多样化以及低成本方向发展的同时,会遇到工艺、信号完整性、热管理等方面的挑战。为了满足射频系统对低介电常数、低损耗材料的需求,通过不断研究已经开发出如陶瓷系材料(Al2O3、SiO2等)、有机材料(BT、聚酰亚胺等)、硅基材料、玻璃基材料等高频射频封装材料。未来的先进结构必然是一体化封装,从射频器件一体化(射频开关、低噪声放大器、功率放大器等)封装,到系统一体化(从前端逻辑器件到后端天线)集成,形成一个体积更小、散热更强、一体化程度更高的射频系统封装。图7为2014年格鲁曼(NGAS)公司面向异质集成开发的先进三维封装结构,内部集成多种异质模块,为未来高集成度射频系统封装的发展提供了一定的指导意义[52]。

图7 NGAS异质集成结构

5 结论

本文介绍了目前射频系统封装结构的发展现状及现有的先进射频封装工艺。从先进射频封装技术发展要求来看,射频系统全方位、一体化三维封装势在必行。