GH4099合金整体模锻件工艺优化设计

文/冯晓艳,王哲,张帅,郭明辉·陕西宏远航空锻造有限责任公司

本文采用曲面分模方式将GH4099合金上下壳体两个零件设计成整体模锻件,并采用数值模拟软件进行成形模拟以及采用5t模锻锤进行锻件生产,结果表明:采用本文设计的曲面分模整体模具可同时生产GH4099合金上下壳体两个零件的锻件,该工艺合理可行;模锻件加工余量较小,废品率较低,材料利用率高,有效提高经济效益;整体锻造避免了由于上、下壳体焊接而产生的焊接缺陷,大大提高了整体使用性能。

GH4099是以Ni、Co为基体合金,采用W、Mo、Cr等合金元素进行固溶强化,Al、Ti元素为时效强化元素的一种典型的时效强化型镍基高温合金,该合金使用温度可达1000℃,具有优异的综合力学性能,主要应用于使用温度不超过1000℃的航空航天发动机燃烧室零部件、加强筋以及飞行器固定件等零部件上。国内外对GH4099合金进行了深入研究,张海南对GH4099合金元素及固溶温度对其组织与性能的影响关系进行了研究;孙心宝研究了Mg元素在GH4099合金中的分布形态;张延生对GH4099镍基合金焊接热裂纹形态进行了研究。

国内外对GH4099合金的研究仅限于组织与性能的演变,而对其锻造成形性能的研究相关报道较少。本文采用整体模锻件对原两个GH4099合金零件进行锻造生产,并采用曲面分模进行模具设计,对该GH4099合金锻件成形性能进行研究,对该类型整体模锻件的生产具有重要的指导意义。

GH4099合金零件特点及整体模锻件设计思路

GH4099合金零件特点

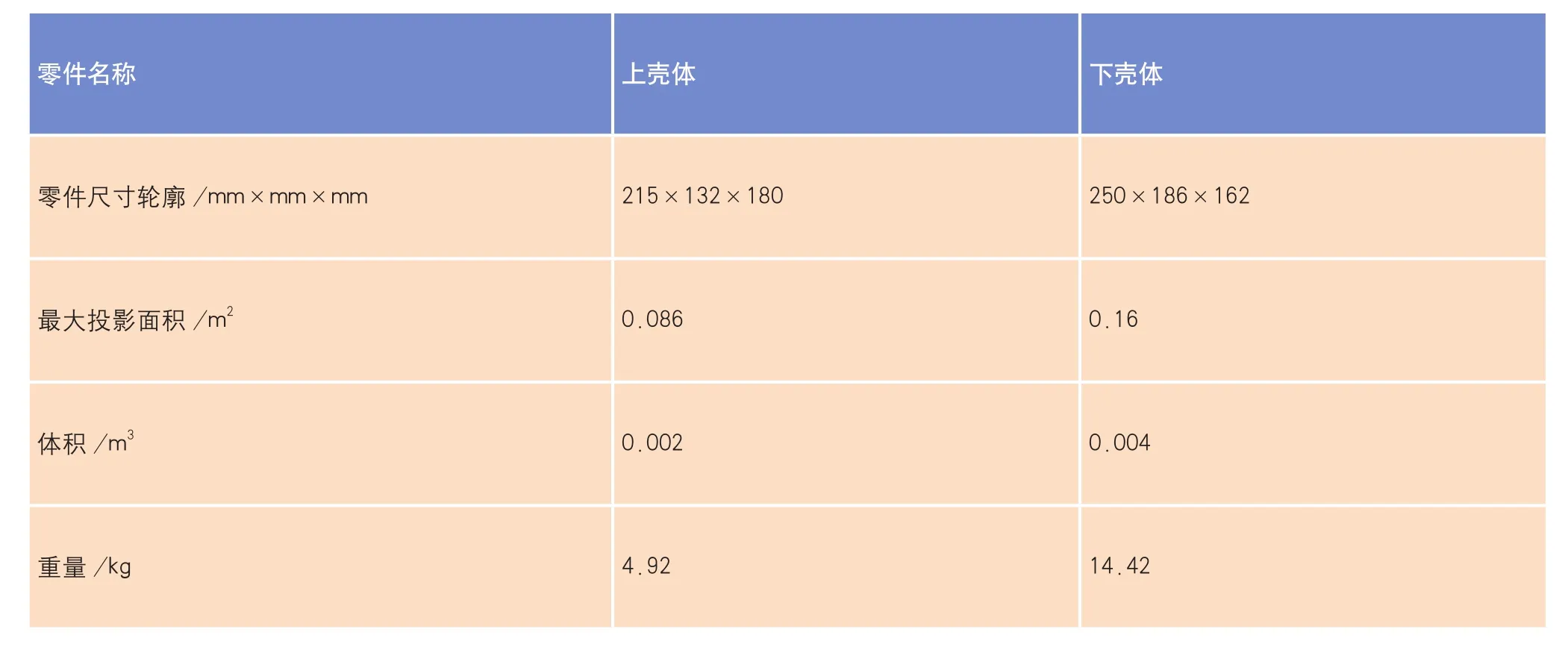

图1为GH4099上、下壳体零件数模,由图可知,该零件为两个三通结构,零件沿竖直轴线呈对称结构,但下壳体的支管呈175°夹角,上、下壳体零件参数见表1。该零件原生产工艺采用两个自由锻件进行焊接而成,该工艺路线材料利用率低、焊接部位缺陷较多,且焊缝部位力学性能明显低于母材性能、生产周期较长。

图1 零件数模

表1 上、下壳体零件参数

GH4099合金零件特点整体模锻件设计思路

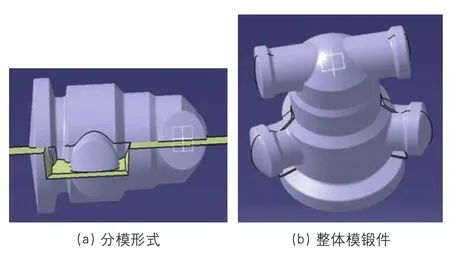

基于自由锻件材料利用率低、后续机加工序周期长、焊接缺陷较多的缺点,为优化锻造工艺并避免焊接缺陷,缩短后续机加周期,本工艺采用模锻方式将两个零件进行整体成形。整体模锻件分模面设计在模锻件最大截面处,考虑到模具的充填情况以及锻件的形状,将几何形状复杂,型槽较深的部位置于上模,采用曲面分模方式设计锻件成形,以利于充填型槽。将上、下壳体进行整体锻造,整体模锻件仅在上壳体端头及下壳体底端面单边增加2mm余量,其余均锻造至零件图尺寸。凸圆角选择R2mm,凹圆角选择R3mm,出模角5°,非加工尺寸公差按HB 6077-2008E级,错移、翘曲均小于0.8mm,整体模锻件如图2所示。

图2 整体模锻件

整体模锻件设计

整体模锻件成形难度较高,一般自由锻制坯的荒型难以达到最终锻件要求,且GH4099合金热塑性较差,在模锻过程中金属沿模具型腔进行流动。因此,为了使模锻过程中更好地使金属无缺陷流动,易于充填型槽,减小终锻型槽磨损,该整体模锻件的生产工艺采用预锻和终锻两个步骤进行。

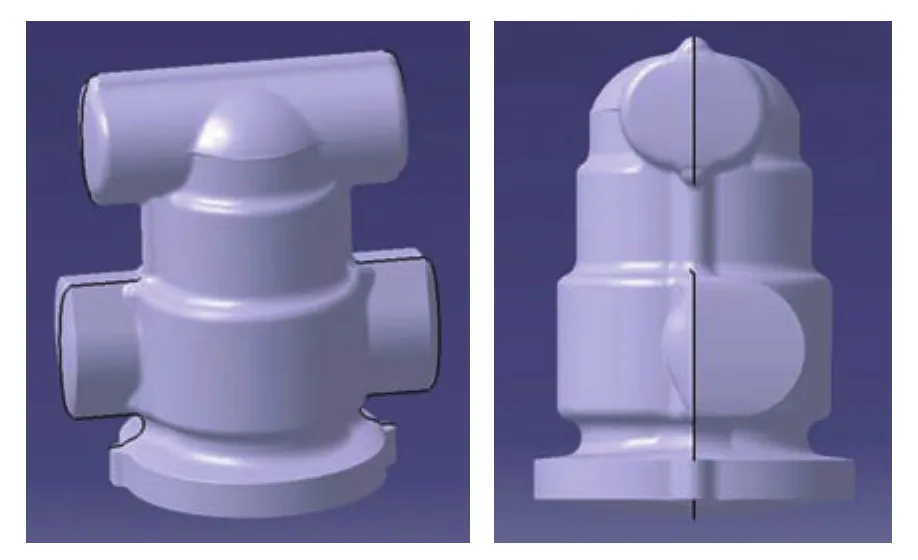

预锻模锻件图设计

本工艺采用坯料在预锻后再进行终锻生产,坯料在终锻型槽中以镦粗方式成形,预锻型槽的高度尺寸比终锻型槽大2~5mm,宽度则比终锻型槽小1~2mm,横截面面积应比终锻型槽相应处截面积大1%~3%。根据以上原则,绘制出预锻数模图,如图3所示。

图3 预锻模锻件

锻模结构设计

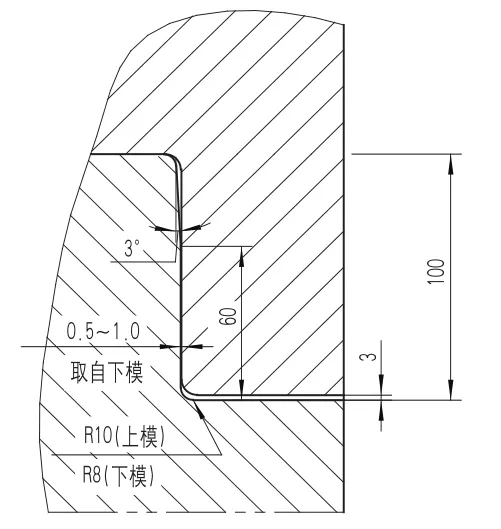

GH4099合金整体模锻件在5t模锻锤上进行锻造,由于在锤锻过程中,模锻锤打击速度较快,模具受力较大,锻模一般采用整体结构。而整体模锻件对于错移要求比较严格,模具的锁扣设计为150mm×100mm×100mm的四角锁扣,锁扣垂直面为3°的斜面,锁扣间隙取自下模为0.5~1.0mm,端头60mm高度处为0°,即模具设计锁扣时设计一截直壁锁扣,用以防止上下模在打击过程中发生错移,锁扣形状如图4所示。最终锻件绝大部分为非加工,对于尺寸要求较为严格,考虑模具在使用过程中会发生磨损,在制作模具时尺寸按负公差一半计算并选择1.3%的热收缩率,延长模具寿命,模具设计如图5所示。

图4 预锻型槽锁扣

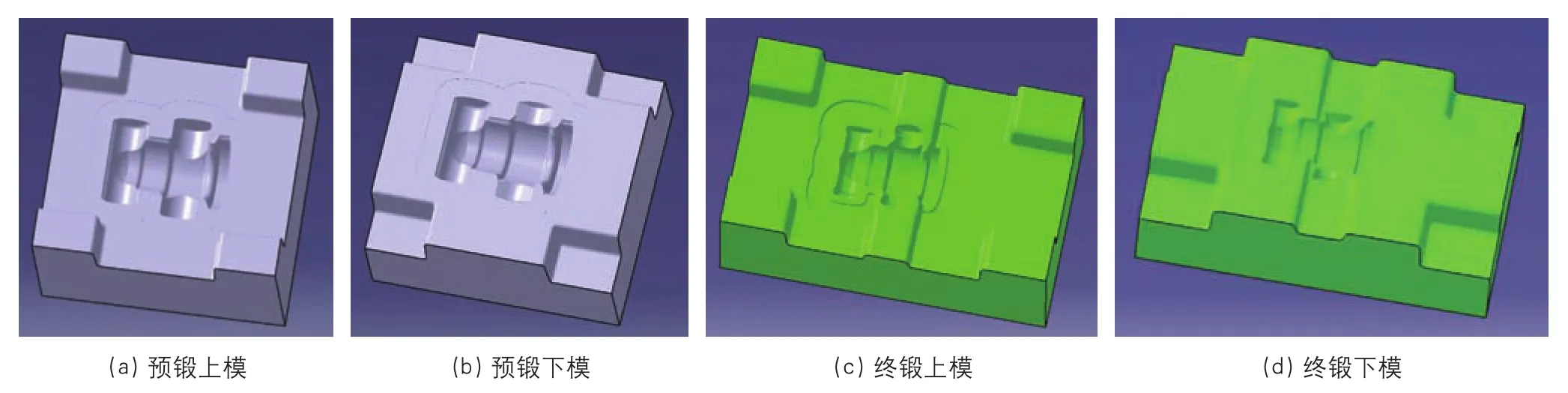

图5 整体模锻件模具图

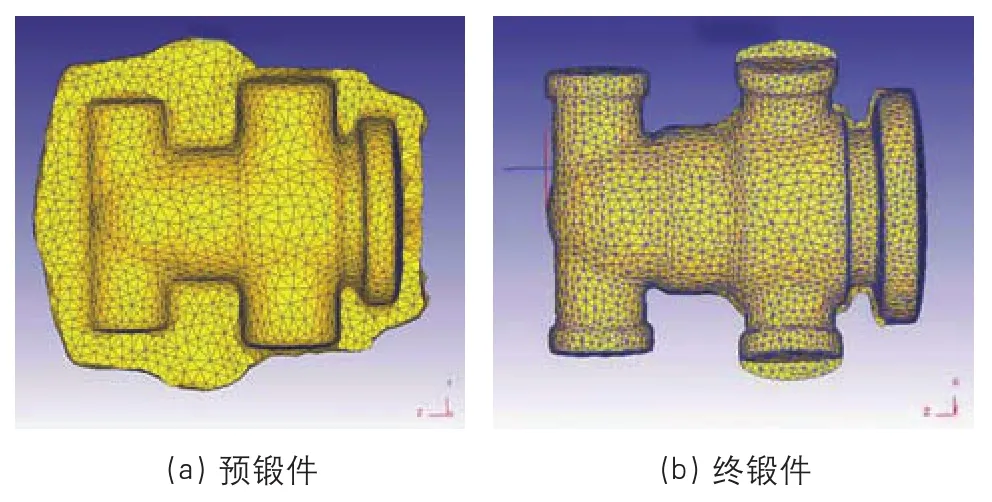

整体模锻件成形数值模拟及锻件生产

利用计算机辅助设计——制造技术,对锻件成形过程进行模拟,可减少现场试验成本,提高工装、模具设计效率,降低生产和材料成本,缩短产品的研究生产周期。从锻件数值模拟结果(图6)可以得出,采用该模具成形可进行GH4099合金整体模锻件生产。

图6 GH4099整体模锻件数值模拟

采用5t模锻锤进行GH4099合金整体模锻件生产,主要生产工艺为:下料后经天然气炉加热,在5t模锻锤上先进行预成形,再最终成形。主要工艺参数有:锻件的最大投影面积为0.235m2,体积为0.006m3,最终整体模锻件重量G终锻为47.26kg,预锻件重量G预锻为50.12kg,毛边重量G毛约为4.17kg(注:按毛边槽体积一半计算),热损量G损为1.74kg(注:加热采用火焰加热炉,按两火计算烧损率,取1.50%×2),下料重量G坯约为56.03kg,材料规格:φ180mm×260mm,材料利用率约为84.3%。

图7为GH4099合金整体模锻件实物,可以看出,采用本模具生产的GH4099合金锻件表面无明显裂纹、折叠等现象,且成形性能良好,满足交付尺寸要求。

图7 GH4099合金整体模锻件实物

结束语

本文采用曲面分模方式将GH4099合金上下壳体两个零件设计成整体模锻件,并采用数值模拟软件进行成形模拟以及采用5t模锻锤进行锻件生产,结果表明:采用曲面分模整体模具可同时生产GH4099合金上下壳体两个零件,该工艺合理可行;采用本文设计的模具进行锻件生产,模锻件加工余量较小,材料利用率高,有效提高经济效益;整体锻造避免了由于上、下壳体焊接而产生的焊接缺陷,大大提高了整体使用性能。