某大型复杂接头锻件成形过程优化

文/ 薛庆增·海装沈阳局驻沈阳地区某军事代表室

邱磊,裴玢,马栓柱·中国航发沈阳黎明航空发动机有限责任公司

针对接头锻件在模锻过程中易出现折叠缺陷、模具磨损严重等问题,优化了成形工艺过程。通过合理设计预制坯,解决了锻件缺陷。同时提高了生产效率,降低了打磨工作量,为类似接头类锻件的成形提供了参考。

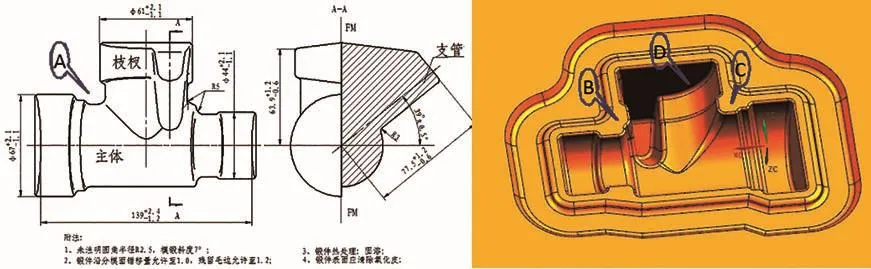

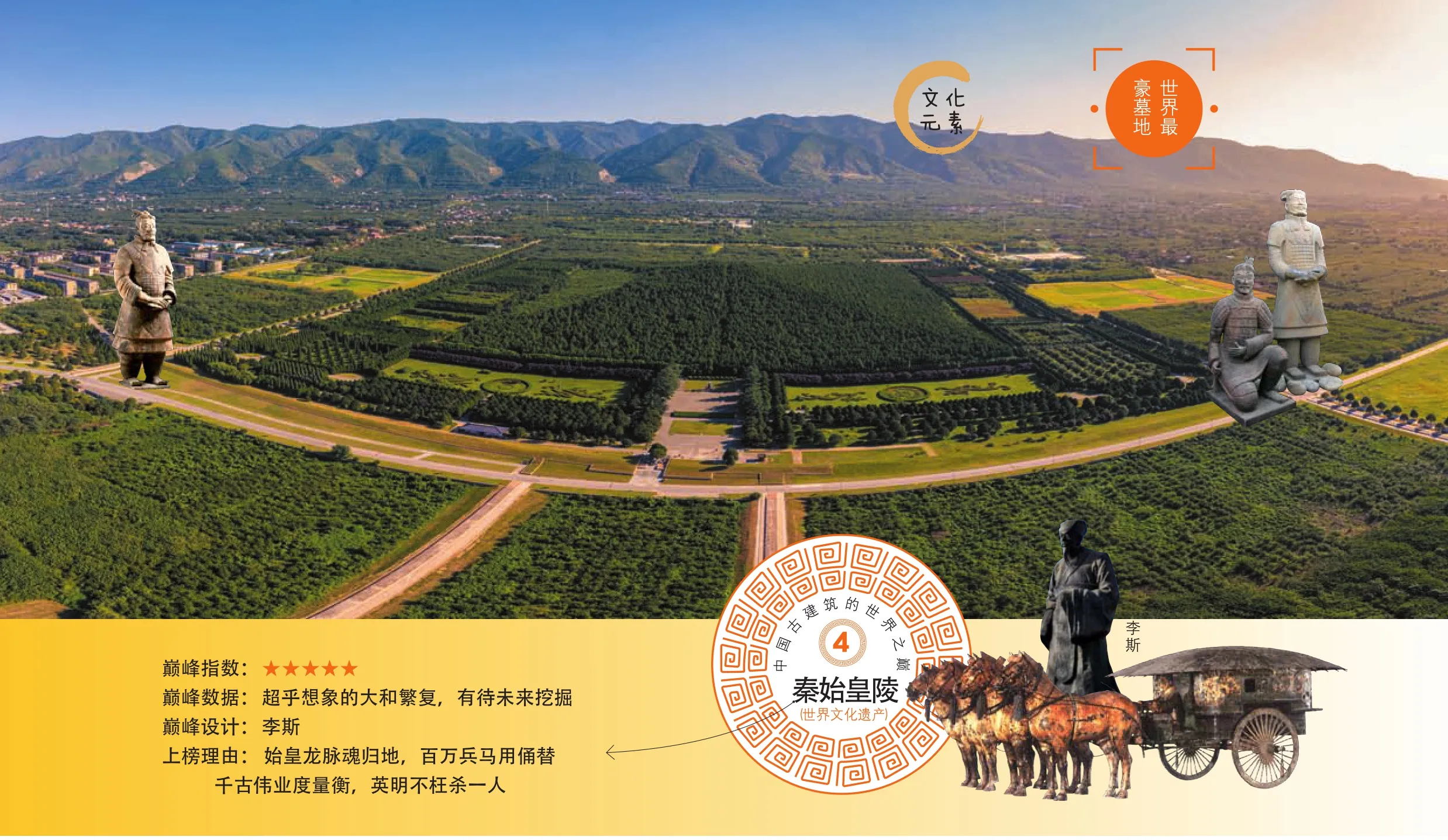

航空航天用设备的液压管路中广泛使用接头零件,在承受高压和耐腐的工况下,要求接头零件毛料为锻件,且多为不锈钢材质。图1为某大型复杂接头锻件图,材料牌号为1Cr18Ni9Ti,形状为典型的枝杈类三通接头,在φ61mm枝杈接头处凸出一直径为φ16mm、长约77.5mm的圆柱支管,该支管与分模面法向成39°。采用锻锤模锻+校正的工艺路线,由于无法合理分配坯料,锻件A处易出现折叠。另外,为保证支管部位充满,需要的下料体积较大。锻模的毛边是开式的毛边桥和毛边仓设计,在锻锤高速冲击力的作用下,模具B处和C处因受到热应力而过早塌陷失效,D处易形成裂纹。

图1 某接头零件的锻件图和模具

基于以上问题,急需设计预制坯,合理分配坯料,避免多余料堆积在锻件表面造成折叠,同时解决金属无法顺利向外排出而对模具造成损伤,从而提高锻件表面质量、生产效率及模具使用寿命。

预制坯设计及成形仿真

设计预制坯,保证经重新分配的坯料能稳定落入模膛,并有效填充型腔,同时尽可能降低制坯难度。在合理分配坯料的同时,尽可能减小下料尺寸,既提高材料利用率,又避免锻件表面形成折叠。

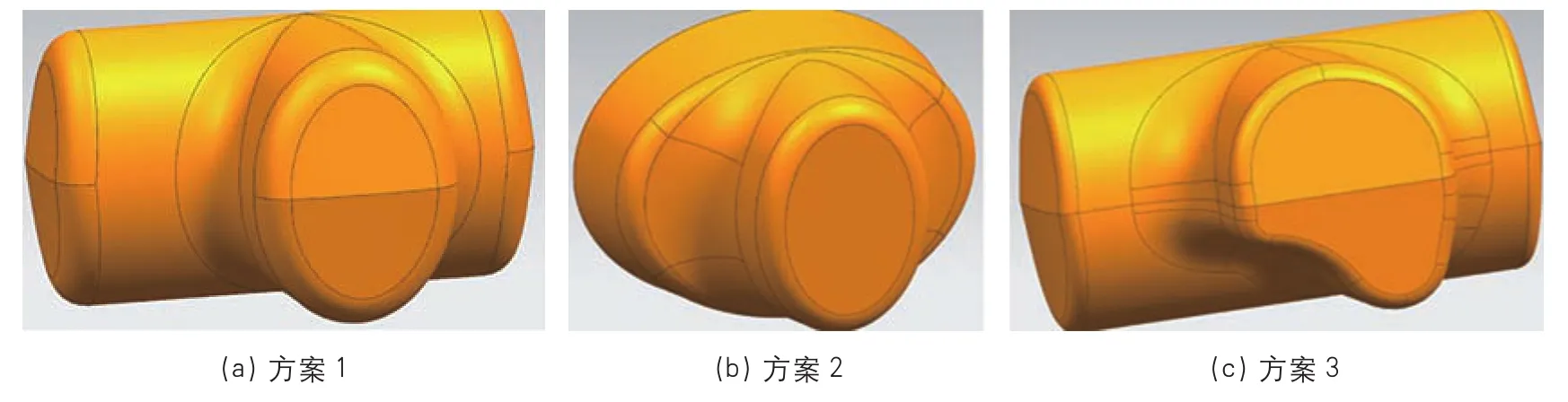

设计三种形状的预制坯,详见以下内容。方案1,主体和枝杈均为椭圆横截面,且椭圆的长轴均垂直于分模面。方案2,横截面为椭圆的两个柱体连接,柱体椭圆截面的长轴互相垂直。方案3,主体为椭圆横截面,枝杈横截面为半圆和凸起的连接,凸起圆滑转接。预制坯示意图见图2。

图2 预制坯的形状示意图

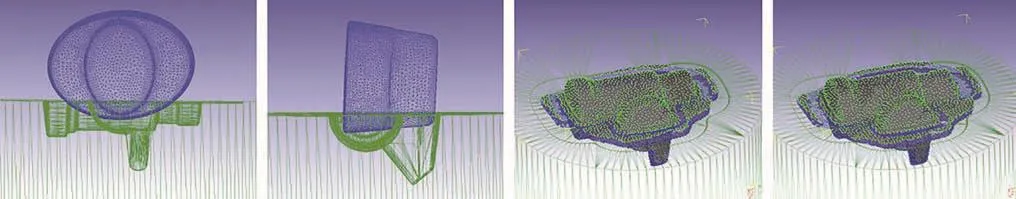

采用DEFORM有限元仿真软件对不同预制坯的成形过程进行模拟,发现方案1放料时枝杈前倾,上模具啃伤金属。方案2和方案3均能满足成形需求。方案2的模拟成形过程见图3,毛边分布均匀,支管部位充满,未出现压伤和失稳情况。考虑到方案3的荒坯制备难度较大,最终采用方案2。

图3 方案2模拟成形过程

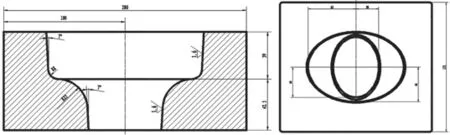

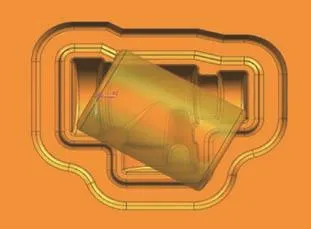

荒坯形状确定后,需要确定尺寸大小。荒坯由大端柱体和小端柱体连接而成,且横截面均为椭圆。小端柱体的横截面面积需要满足锻件支管部位的充满要求,柱体长度尺寸要避免模锻时的啃伤。经反复验证,确定大端柱体长度为39mm,小端柱体长度为42.5mm。然后根据体积相等原则,确定截面尺寸。同时,为了制备方便,要保证小端柱体的截面长轴尺寸小于大端柱体的截面短轴尺寸。荒坯成形采用胎模锻造,设计工装见图4。

图4 胎模锻造用胎具

现场投产试制

现场投产2件试验件,来料规格均为φ70mm×154mm。具体试压路线为:下料(φ70mm×154mm)→加热(1180±10 )℃→制坯→加热(1180±10)℃→模锻(2t模锻锤)→切边(2500kN冲床)。

制坯时先采用圆角与胎模转接圆角匹配的摔子上下扣住棒料一端,经一锤制出荒坯小端的雏形。再将荒坯竖直放置于胎模中,上部镦粗成形,下部挤压成形。工装实物如图5所示。

图5 工装实物(胎具、摔子和斜铁)

模锻过程主要参数:2t模锻锤锤击程度分为轻击、中击、重击,打击能量分别设置为5%、17%、25%。荒坯完全且稳定地放入型腔内,依次经中击6锤、重击2锤后,锻件充满。

试验结果及分析

锻件表面质量对比分析

接头锻件按原工艺路线生产36件产品,每个锻件在一次模锻后均存在折叠缺陷。而采用胎模锻制坯+一次模锻成形工艺路线生产的锻件已无缺陷,经检验锻件尺寸均满足工艺要求。锻件实物见图6。

图6 锻件实物(工艺优化后锻件的正反面)

原工艺为料段直接模锻成形,料段水平搭接在模腔上,覆盖支管深腔部位,如图7所示。一端在型腔内,一端在型腔外。当金属受到竖直冲击作用力时,金属流向型槽深处。投影处于锻模毛边部位的金属被模具啃伤。枝杈部位金属流动复杂,部分充满支管深腔,部分在枝杈圆柱部位回流。流动方向和速度不同的两股金属形成折叠缺陷。采用预制坯进行模锻时,金属由挤压充填模膛转变为镦粗充满。并且金属体积被合理分配,缩短了金属的流动距离。通过试验,锻件表面已无折叠缺陷,表面质量满足工艺要求。

图7 优化前放料方式

下料金属对比分析

原工艺下料规格为φ82mm×120mm,优化后下料规格为φ70mm×154mm,节省原材料消耗约6.5%。原工艺路线需经一次模锻、一次切边、二次模锻、二次切边和校正才能成形。锻造过程中毛边分布不均匀,终锻后毛边最小部位宽度约10mm。这是为了保证支管部位的深腔充满,不得不增加坯料的直径尺寸。工艺优化后设计了方案2的预制坯,合理分配了各部位的金属体积。预制坯小端柱体的长轴尺寸保证了支管部位的深腔充满,大端柱体满足接头锻件主体部位的成形需求,故终锻后毛边分布均匀,一次模锻后即可充满。优化后的毛边实物如图8所示。

图8 毛边分布实物图

工艺路线优化对比分析

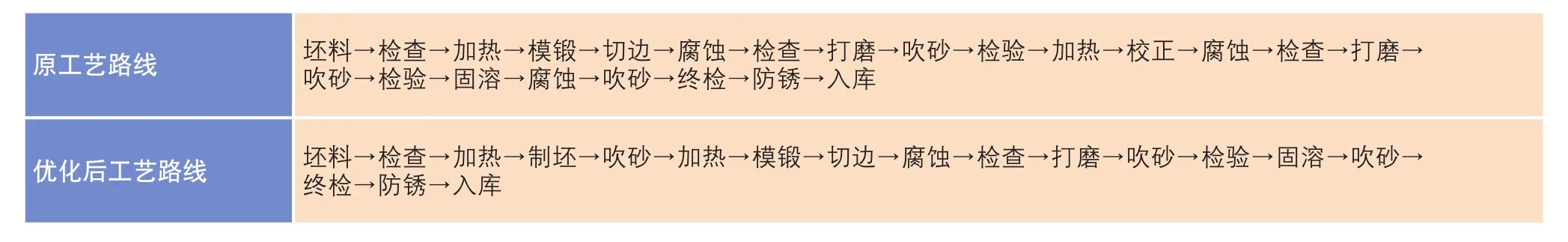

虽然均为模锻成形,但工艺优化前后的工艺路线有很大不同,见表1。原工艺路线采用料段直接模锻成形,需要两次模锻、两次切边,最后还要进行校正。模锻过程产生的锻造缺陷需要及时排除,确认缺陷清除干净才能进行后续的锻造。生产效率低,打磨工作量大。工艺路线优化后,增加荒坯制备,一火次模锻即可充满模膛,并且消除了折叠缺陷,锻后无需打磨缺陷,提高了生产效率。

表1 优化前后工艺路线对比

结束语

采用优化后的自由锻制坯+模锻成形的工艺路线可生产出尺寸合格、表面质量满足工艺要求的锻件。锻后表面无折叠缺陷,提高了生产效率。方案2的预制坯设计为类似接头类模锻件的成形提供了参考。