PVDF基微纳米复合过滤材料的制备及性能研究

成 悦,李朝威,李大伟,2,付译鋆,2,吴健健,李素英,2,张 瑜,2

(1. 南通大学 纺织服装学院,江苏 南通 226019;2. 安全防护用特种纤维复合材料研发国家地方联合工程研究中心,江苏 南通 226019;3. 江苏绿地环保滤材有限公司,江苏 盐城 215617)

近年来随着全球工业化和城镇化的快速发展,空气污染状况日益加剧,研究发现,PM2.5浓度每增加10μm/m3,人类呼吸道癌变的风险就会提高9%[1-2]。颗粒物和致病菌是最常见的空气污染物,会加速有害物质的传播,严重危害人类健康,是社会关注的焦点[3]。传统的空气净化材料有无纺布、玻璃纤维、活性炭纤维等,但对纳米级颗粒的过滤效率较低、滤阻大且安全性较差,不能满足人们日常使用要求。

静电纺丝技术制备出的纳米纤维,具有比表面积大、孔隙率高、孔径小等特点,在空气过滤领域引起了极大的关注[4]。聚偏氟乙烯(PVDF)具有良好的耐化学腐蚀、耐高温、耐氧化、耐候及耐射线等特点,是一种性能优异的过滤材料[5]。纳米纤维虽具有纤维直径细、比表面积大等优点,但静电纺纳米纤维膜的强力较低,很难满足实际使用要求。以微米级材料作为支撑层,利用静电纺丝在线沉积技术制备微纳米复合过滤材料可有效提高纳米纤维膜的强力,将纳米级纤维与微米级材料的优点融为一体,发挥协同作用优势[6-7]。

本文利用静电纺丝技术,将PVDF纳米纤维分别沉积在聚丙烯(PP)纺粘非织造布、PP纱网两种微米级材料上,制备出PVDF基微纳米复合过滤材料,并对两种试样的表面微观形貌、孔隙大小及分布、孔隙率、单位面积质量与厚度、弯曲性能、透气性能和过滤性能进行测试,并重点分析了孔隙大小及分布、孔隙率对两种不同复合过滤材料透气性能、过滤性能的影响。

1 实 验

1.1 纤维原料及仪器

实验原料:PVDF,分子量70万,法国阿科玛;N-N二甲基甲酰胺(DMF),分析纯,西陇科学股份有限公司;丙酮,分析纯,上海凌峰化学试剂有限公司;PP纺粘非织造布,实验室自制;PP纱网,金雁纱网有限公司。

实验仪器:静电纺丝机,实验室自制;Leica DM2700P型光学显微镜,北京中显恒业仪器仪表有限公司;HZK-FA210型电子天平,福州华志科学仪器有限公司;YG(B)141D型厚度测量仪,苏州明哲量具有限公司;FAST-2型弯曲性能仪,上海罗中科技发展有限公司;YG(B)461E型数字式织物透气性能测定仪,温州市大荣纺织仪器有限公司;AFC131型自动滤料测试仪,德国TOPAS。

1.2 试样制备

1.2.1 纺丝液配置

称取一定质量的PVDF粉末,溶于DMF与丙酮质量比为3:2的混合溶剂中,配制出质量分数10%的PVDF纺丝液,在85℃下搅拌2h至溶液澄清,静置脱泡即可纺丝。

1.2.2 静电纺丝

分别剪取20cm×20cm的PP纺粘非织造布及PP纱网,固定于静电纺丝收集装置上作为复合材料支撑层。将纺丝液置于容积20mL的注射器中,选取24号针头安置在注射器上,并将注射器固定在推进器中,将针头用鳄鱼夹与高压电源正极相连,负极接收集装置,形成高压电场。设置纺丝电压为15kV、接收距离为16cm、挤出速率为0.017mL/min。

1.3 测试方法

利用光学显微镜观察不同试样的表面微观形貌,并利用Image Pro Plus软件测试分析两种试样的孔隙大小及分布[8-9],每个试样随机选取100个孔。

采用液体置换法测定两种试样的孔隙率[10],分别剪取5cm×5cm的试样,浸入初始体积为V1的水中,记录浸有试样的体积为V2,取出试样后记录体积为V3,按公式(1)计算试样孔隙率P。

参照ISO 90732:1995《纺织品-非织造布试验方法-第2部分:厚度的测定》,随机选取5处位置,利用YG142型测厚仪测试不同试样的厚度,取平均值和标准差为结果。

利用圆盘取样器随机裁取100cm2大小的两种试样各5块,称重后计算单位面积质量,取平均值和标准差为结果。

参照GB/T18318-2001《纺织品 织物弯曲长度的测定》,随机剪取50mm×130mm大小的试样,采用FAST-2型弯曲性能仪测定不同试样弯曲长度l(mm),按照公式(2)计算弯曲刚度B(mN·cm):

参照GB/T5453-1997《纺织品 织物透气性的测定》,利用YG(B)461E型数字式织物透气性能测定仪对不同试样的透气性能进行测试。

参照GB/T38413-2019《纺织品 细颗粒物过滤性能试验方法》,利用AFC131型自动滤料测试仪,在气溶胶DEHS浓度1.0mg/m2、粒径范围0.33μm~0.36μm、气体流量10.0m2/h条件下,测试两种复合过滤材料的过滤效率。

2 结果与讨论

2.1 表面微观形貌

图1为两种PVDF基微纳米复合过滤材料的微观形貌,其中图1(a)为PVDF纳米纤维/PP纺粘非织造布复合过滤材料,图1(b)为PVDF纳米纤维/PP纱网复合过滤材料。从图中可以看出,PVDF纳米纤维/PP纺粘非织造布复合过滤材料由微米级PP纺粘长丝与纳米级PVDF电纺纤维构成,两者相互交织重叠;而PVDF纳米纤维/PP纱网复合过滤材料中可明显观察到PP单丝形成的纱网结构,其平均直径75.33±4.83μm,网格中间观察到随机杂乱分布的PVDF纳米纤维。

图1 两种PVDF基微纳米复合过滤材料的微观形貌

2.2 孔隙大小及分布

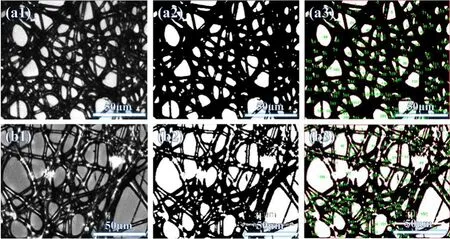

利用Image J软件将两种PVDF基微纳米复合过滤材料的高倍光学显微镜照片(图2(a1)、(b1))转化为二值图像(图2(a2)、(b2)),再利用Image Pro Plus软件测试分析孔隙大小及其分布,如图2(a3)、(b3)所示,每个试样随机选取100个孔隙进行统计分析。

图2 两种PVDF基微纳米复合过滤材料的孔隙面积测试

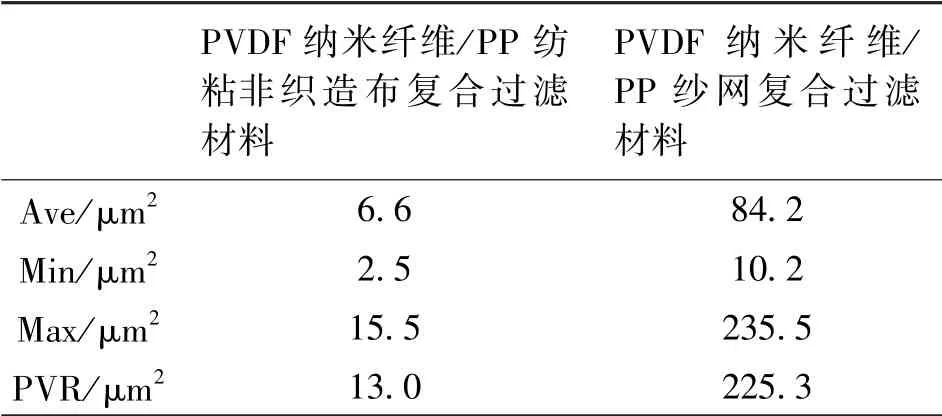

图3所示的箱式图为两种PVDF基微纳米复合过滤材料孔隙面积分布情况,其中,箱子的底线、中线、顶线分别代表孔隙面积分布的上四分位Q1(25%)、中位数Q2(50%)及下四分位Q3(75%),线段的上下端点分别代表孔隙面积分布的第90个和第10个百分数,图中正三角、倒三角和菱形分别代表一百个数据的最小值Min.、最大值Max.和平均值Ave.,相关统计参数总结列于表1中,其中,PVR为峰值差。

结合图3和表1可以看出,这两种复合过滤材料的孔隙面积分布均存在一定的范围,PVDF纳米纤维/PP纺粘非织造布复合过滤材料的分布范围为2.5μm2~15.5μm2,峰值差为13.0μm2;而PVDF纳米纤维/PP纱网复合过滤材料的分布范围为10.2μm2~235.5μm2,峰值差为225.3μm2,表明PVDF纳米纤维/PP纺粘非织造布复合过滤材料比PVDF纳米纤维/PP纱网复合过滤材料具有更小的孔隙面积分布范围,即PVDF纳米纤维/PP纺粘非织造布复合过滤材料中存在更多的微孔,微孔比例增加,复合过滤材料的比表面积增大,单位质量材料吸附的气体量越大,过滤性能更优。

图3 两种PVDF基微纳米复合过滤材料孔隙面积分布情况

表1 两种复合过滤材料孔隙面积分布相关参数

2.3 孔隙率

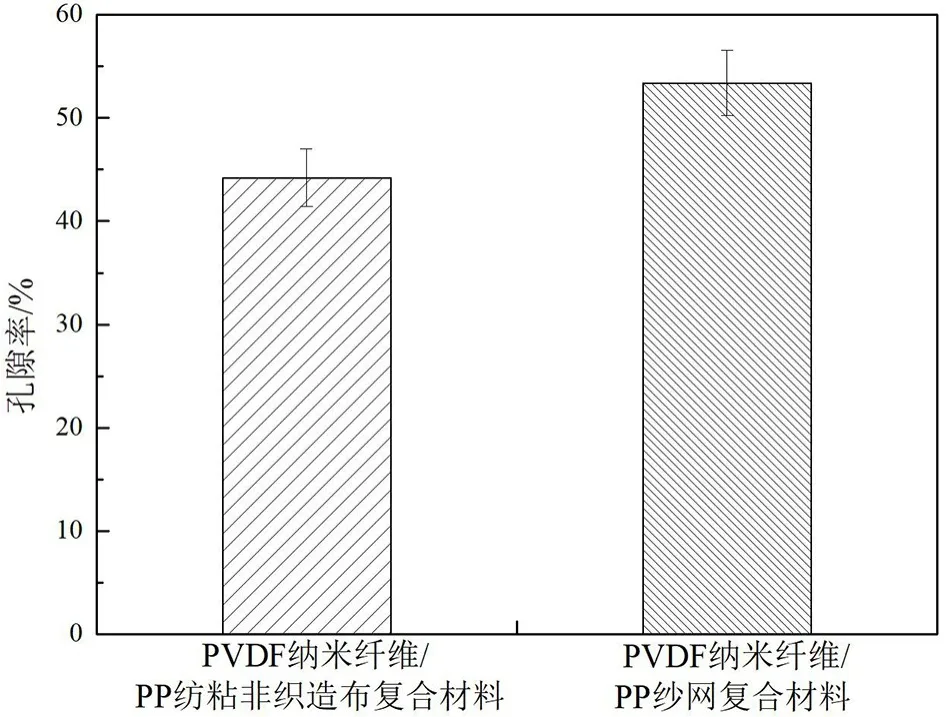

图4为两种PVDF基微纳米复合过滤材料的孔隙率,由图4可以看出,PVDF纳米纤维/PP纺粘非织造布复合过滤材料的孔隙率为44.2±2.8%,PVDF纳米纤维/PP纱网复合过滤材料的孔隙率为53.4±3.2%,后者比前者大9.2%。结合图1可知,PVDF纳米纤维/PP纺粘非织造布复合过滤材料与PVDF纳米纤维/PP纱网复合过滤材料的微观形貌表现出明显的差异,前者以PP纺粘非织造布作支撑层,PP纺粘长丝和PVDF纳米纤维相互重叠交织,复合材料以微纳米纤维形式存在;而后者的支撑层为PP纱网,具有更明显的孔隙,故PVDF纳米纤维/PP纱网复合过滤材料的孔隙率略高[11]。

图4 两种PVDF基微纳米复合过滤材料的孔隙率

2.4 单位面积质量与厚度

图5为两种PVDF基微纳米复合过滤材料的单位面积质量与厚度。从图5中可以看出,PVDF纳米纤维/PP纺粘非织造布复合过滤材料的单位面积质量为30.71±3.98g/m2,厚度为0.56±0.01mm;PVDF纳米纤维/PP纱网复合过滤材料的单位面积质量为37.78±5.06g/m2,厚度为0.41±0.01mm。可以看出,与PVDF纳米纤维/PP纱网复合过滤材料相比,PVDF纳米纤维/PP纺粘非织造布复合过滤材料具有较低的单位面积质量和较大的厚度,但两种复合过滤材料的单位面积质量、厚度CV值均低于15%,表明两种材料均较均匀。

图5 两种PVDF基微纳米复合过滤材料的单位面积质量和厚度

2.5 弯曲性能

图6为两种PVDF基微纳米复合过滤材料的弯曲刚度。由图6可以看出PVDF纳米纤维/PP纺粘非织造布复合过滤材料的弯曲刚度为7.35±0.47mN·cm,PVDF纳米纤维/PP纱网复合过滤材料的弯曲刚度为13.83±0.34mN·cm,前者明显小于后者。结合图1可知,两种PVDF基微纳米复合过滤材料的微观结构具有显著差异,PVDF纳米纤维/PP纱网复合过滤材料中支撑层为PP纱网,由直径较大的PP单丝以网格形式构成,直接影响复合过滤材料整体弯曲性能,故PVDF纳米纤维/PP纺粘非织造布复合过滤材料表现出更低的弯曲刚度。PP纺粘非织造布经分丝后直接铺叠成网,其中分丝可避免纤维粘结形成硬膜,使PP纺粘非织造布具有较低的弯曲刚度,表现出良好的柔韧性[12],便于被制成不同形状、不同类型的过滤材料,具有更广的应用潜力。

图6 两种PVDF基微纳米复合过滤材料的弯曲刚度

2.6 透气性能

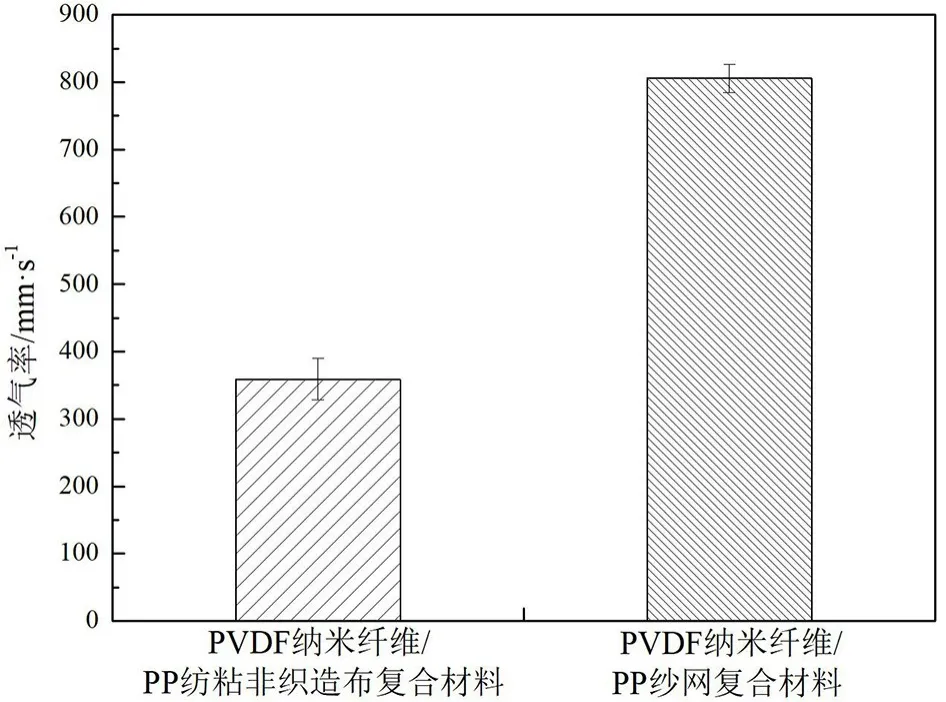

图7为两种PVDF基微纳米复合过滤材料的透气率。从图7中可以看出,PVDF纳米纤维/PP纺粘非织造布复合过滤材料的透气率为358.71±30.79mm/s,PVDF纳米纤维/PP纱网复合过滤材料的透气率为805.75±21.01mm/s。由图4可知,PVDF纳米纤维/PP纱网复合过滤材料的孔隙率比PVDF纳米纤维/PP纺粘非织造布复合过滤材料大,在静电纺膜制备过程中,其支撑层的结构越紧密,相同条件下制备得到复合过滤材料的气通量则越小[13],所以两种支撑层内在结构的不同,导致了两种PVDF基微纳米复合过滤材料透气性的显著性差异。

图7 两种PVDF基微纳米复合过滤材料的透气率

2.7 过滤性能

图8为两种PVDF基微纳米复合过滤材料的过滤效率。其中,PVDF纳米纤维/PP纺粘非织造布复合过滤材料的过滤效率为82.55±2.25%,PVDF纳米纤维/PP纱网复合过滤材料的过滤效率为55.65±1.63%。由上数据可知,PVDF纳米纤维/PP纱网复合过滤材料相比,PVDF纳米纤维/PP纺粘非织造布复合过滤材料表现更为优异的过滤性能,实现了过滤材料理想的过滤性能。这是因为PP纺粘非织造布由微米级长丝构成[14],与PP纱网相比,具有较大比表面积,颗粒吸附能力更高。静电纺纳米纤维膜具有更小的直径、孔径、特殊的三维孔通道结构和区别于传统过滤材料的独特过滤机理,对微小颗粒具有较高的过滤效率[15-17]。

图8 两种PVDF基微纳米复合过滤材料的过滤效率

3 结论

本文利用静电纺丝沉积技术,分别以PP纺粘非织造布、PP纱网两种微米级材料复为支撑层,与PVDF纳米纤维膜在线复合,制备得到PVDF基微纳米复合过滤材料,对比分析两种试样的微观形貌、单位面积质量与厚度、弯曲性能、透气性能和过滤性能,并重点分析了孔隙大小及分布、孔隙率对两种不同复合过滤材料透气性能、过滤性能的影响。实验结论如下:

(1)PVDF纳米纤维/PP纺粘非织造布复合过滤材料由微米级PP纺粘长丝和纳米级PVDF纳米纤维构成,且两者相互重叠交织;PVDF纳米纤维/PP纱网复合过滤材料可明显看出其网格结构。

(2)PVDF纳米纤维/PP纺粘非织造布复合过滤材料孔隙大小分布较为集中为2.5μm2~15.5μm2、孔隙率为44.2±2.8%、透气率为358.71±30.79mm/s,低于PVDF纳米纤维/PP纱网复合过滤材料。

(3)PVDF纳米纤维/PP纺粘非织造布复合过滤材料的弯曲刚度为7.35±0.47mN·cm,低于PVDF纳米纤维/PP纱网复合过滤材料,表现出良好的柔韧性,具有更广的应用潜力。

(4)PVDF纳米纤维/PP纺粘非织造布复合过滤材料对粒径为0.33μm~0.36μm范围的气溶胶过滤效率为82.55±2.25%,具有较高的过滤效率,减少成本的同时提高使用寿命。