滚珠丝杠抽油机的研制与应用

郑 东 志

(大庆油田有限责任公司采油工程研究院;黑龙江省油气藏增产增注重点实验室 )

0 引 言

随着原油开采进入中后期,低产(<5 t/d)油井数量逐年增多。目前,大庆油田有提捞井5 000多口,超过1.2万口抽油机井执行间抽制度,井下供液不足,不满足抽油机泵的排量要求,采用常规游梁式抽油机采油,严重影响了油田的经济高效和节能降耗开发[1-2]。为此,国内外油田科研院所和企业做了大量研究,在常规游梁式抽油机结构基础上,研发了新型抽油机。Dynovation设计公司研制了无游梁机械驱动丛式井抽油机,电机通过皮带传动带动主动链轮转动,主动链轮通过2个定向链轮带动链条做往复运动,实现双井采油,最大下泵深度4 200 m,最大冲程24 m[3]。加拿大A Schlumberger公司的KUDU型液压抽油机使用电动机和天然气作为动力,最大冲程可达8.53 m,减小了循环应力,减轻了抽油杆伸长的影响,改变了气体的压缩比,提高了系统总效率[4-5]。吉林油田研发了绳轮式和直连式“U型平衡一拖二”液压抽油机[6]。胜利油田利用双向液马达蓄能平衡技术,研制了低矮型长冲程节能抽油机[7]。邵军等[8]设计了新型节能偏心轮式抽油机,采用齿轮-齿条换向,使传动更加平稳。曹忠亮等[9]基于PLC控制无游梁抽油机,增强了抽油机对环境的适应能力。同游梁式抽油机相比,新型抽油机除缩小外形尺寸和减轻质量外,还具有多种复杂工况下高效、稳定及经济运行等优点。

通过调研,目前国内还没有将滚珠丝杠应用在抽油机井的案例,仅查阅到相关专利[10]。鉴于此,笔者结合现场采油工艺要求,发挥滚珠丝杠结构紧凑、系统效率高和运行平稳等优势,研制了滚珠丝杠抽油机,并对关键技术进行了研究。完成样机的研制之后,对样机进行了室内及现场试验。

1 滚珠丝杠抽油机

1.1 整体方案

滚珠丝杠抽油机总体结构如图1所示,整体呈三节筒状结构,分为动力总成、中间辅助支撑和底座总成。

1—动力总成;2—中间辅助支撑;3—底座总成。

滚珠丝杠抽油机动力总成结构如图2所示,由变频调速电机、减速箱、空心滚珠丝杠及丝母等部件组成。电机通过传动轴驱动减速箱运转,减速齿轮与丝母相连,从而驱动滚珠丝杠上下往复运动。

1—方卡子;2—空心滚珠丝杠;3—防护罩;4—丝母;5—轴承;6—减速箱;7—异步电机。

滚珠丝杠抽油机中间辅助支撑部分结构如图3所示。其上端连接减速箱,下端连接底座,导轨及导轨固定座由紧定螺钉固定在外筒上,辅助丝杠上下运行。同时,辅助支撑部分底端设计弹簧座用来压缩大、小弹簧,下冲程时减轻杆柱重力对装置的冲击,上冲程时辅助杆柱上行,减小电机启动电流。

1—上连接法兰;2—外筒×2;3—中间法兰;4—弹簧座;5—大、小压缩弹簧;6—下连接法兰;7—行程开关座×2;8—导轨固定环;9—导轨固定座×3;10—导轨×3。

滚珠丝杠抽油机底座总成部分如图4所示。上、下法兰通过4根支柱焊接连接,密封盒坐封于下法兰中心。底座总成在安装前需进行密封压力测试,动密封公称压力不小于4 MPa,静密封公称压力不小于8 MPa,整体通过6根M30螺栓与套管连接。

1—外筒连接法兰;2—密封盒;3—支柱×4;4—套管连接法兰。

1.2 工作原理

变频电机直驱减速箱,带动减速齿轮和丝母旋转,将旋转运动转化为滚珠丝杠的直线运动。抽油杆穿过空心丝杠,由方卡子固定在丝杠顶端,实现抽油杆和柱塞泵上下往复运动,完成抽汲动作。下冲程时,丝杠底端备帽压缩弹簧完成蓄能;上冲程时,弹簧释放能量,协助杆柱上行。

控制系统控制电机正、反转,并对电流、转速和丝杠行程等关键技术参数进行实时监测,出现过载、失载及越程等异常工况时,电磁抱闸制动,实现自动停机。

1.3 主要技术参数

悬点载荷80 kN,冲程1.2 m,最大冲次4 min-1,整机质量1 t,整机高度4.442 m,电机功率15 kW,电机额定转速1 460 r/min,减速箱传动比3.5∶1.0。

2 关键技术研究

2.1 滚珠丝杠副参数确定[11]

随着机电一体化技术的发展,滚珠丝杠的使用范围越来越广,以其摩擦损失小、传动效率高及轴向刚度高等优势,在精密工具机、输送机械和航天领域均有广泛应用[12]。应用在抽油机上能够发挥其结构紧凑、系统效率高和运动平稳等独特优势,成为极具发展潜力的采油设备。根据现场工作条件,选用传递力的T型滚珠丝杠副将旋转运动变为直线运动时,需结合负载、冲程、冲次及寿命等所需功能因素在标准尺寸系列基础上进行定尺加工。

2.1.1 滚珠丝杠副导程设计

根据电机额定转速和抽油机最大冲次计算丝杠导程。计算式如下:

(1)

式中:Ph为导程,mm;S为抽油机冲程,mm;Nmax为最大冲次,min-1;n为电机额定转速,r/min;i为减速比。

设冲程S=1 200 mm,最大冲次Nmax=4 min-1,电机额定转速n=1 460 r/min,减速箱减速比i=3.5,计算得滚珠丝杠副导程Ph=23 mm,实取Ph=25 mm,满足设计要求。

2.1.2 滚珠丝杠副预期额定动载荷

滚珠丝杠副设计时一般按额定动载荷来确定滚珠丝杠副的尺寸。额定动载荷是指一批相同规格的滚珠丝杠运转100万次后,90%的丝杠副(螺纹表面或滚珠)不产生疲劳剥伤(点蚀)时的轴向载荷。丝母在n1,n2,n3,……,nn各种转速下,各转速工作时间占总时间的百分比分别为t1,t2,t3,……,tn,所受载荷分别是F1,F2,F3,……,Fn,则当量转速nm和当量载荷Fm计算式为:

(2)

(3)

设备在不同工况下的运转参数如表1所示。

表1 不同工况下的运转参数

滚珠丝杠副运动时,其轴向阻力主要来自抽油杆重力和柱塞泵上端液柱载荷,惯性载荷、摩擦载荷以及振动载荷等在最大载荷中占比很小,本次计算忽略不计。全天按24 h开机,全生命周期按10 a计算,将表1中各参数代入式(2)和式(3)中,解得nm=288 r/min,Fm=41.1 kN。

滚珠丝杠副预期额定动载荷Cam可按如下公式计算:

(4)

式中:fa为精度系数,取1;fc为可靠性系数,可靠性按90%计算,取1;fw为载荷性质系数,按伴有冲击或振动时取1.5;Lh为预期工作寿命,h,取87 600 h。

计算可得Cam=785.5 kN。

2.1.3 滚珠丝杠副主要技术参数

结合现场使用工况及计算的额定动载荷进行定尺加工,其主要技术参数如下。

有效行程S:1.9 m;

公称直径d0:125 mm;

螺纹底径d2:80 mm;

导程Ph:25 mm;

螺母长度L:280 mm;

额定动载Cam:785.5 kN;

额定静载Coa:2 437 kN;

精度等级:7。

2.1.4 滚珠丝杠副校核计算

根据现场使用要求,对无精确位移要求的传动用T类滚珠丝杠副无需做刚度计算、变形计算和预拉力计算[13]。现对丝杠额定静载荷、丝杠轴拉压强度及压杆稳定性进行验算。

(1)额定静载荷Coa验算。Coa按载荷最大时进行验算,验算公式为:

fsFamax≤Coa

(5)

式中:fs为静态安全系数,有冲击和振动时取3;Famax为滚珠丝杠副最大轴向载荷,kN,取丝杠上冲程轴向载荷49.12 kN。

计算得fsFamax=147.36 kN,小于2 437.00 kN,满足设计要求。

(2)丝杠轴拉压强度验算。验证公式为:

(6)

式中:σs为滚珠丝杠主体材料GCr15屈服强度,取518.42 MPa;s为安全系数,取1.5;d3为滚珠丝杠中空直径,取65 mm。

计算后可知丝杠轴拉压强度满足设计要求。

(3)滚珠丝杠压杆稳定性验算。临界压缩载荷计算式为:

(7)

式中:Fc为临界压缩载荷,N;K1为压杆安全系数,丝杠垂直安装取0.5;K2为支撑系数,一端固定,一端自由取0.25;Lc1为丝杠最大受压长度,取1 900 mm。

计算得Fc=141.83 kN,大于49.12 kN,满足设计要求。

2.1.5 选用滚珠直线导轨

为保证滚珠丝杠同杆柱往复运动的直线度,选用3根长度为1 700 mm的滚珠直线导轨辅助滚珠丝杠运行。导轨截面形状为燕尾形,采用端密封和侧密封形式。由于运动件悬挂在导轨上,为保证运行平稳,采用调节螺钉调节导轨的间隙或进行预紧,调整后用螺母锁紧,再用螺钉将导轨固定在固定座上,最后导轨通过3个固定环固定在机壳内。直线导轨副在滑块与导轨之间放入适当钢球,使滑动摩擦变为滚动摩擦,大大减小了二者之间运动摩擦阻力,摩擦耗能小,滚动面的摩擦损耗也相应减小。结合标准尺寸及现场使用要求,滚珠丝杠副与滚珠直线导轨结构布置如图5所示。

1—方卡子;2—丝杠;3—螺母;4—导轨固定座;5—滚珠直线导轨;6—丝杠底座总成;7—固定环。

2.2 控制系统设计

2.2.1 结构

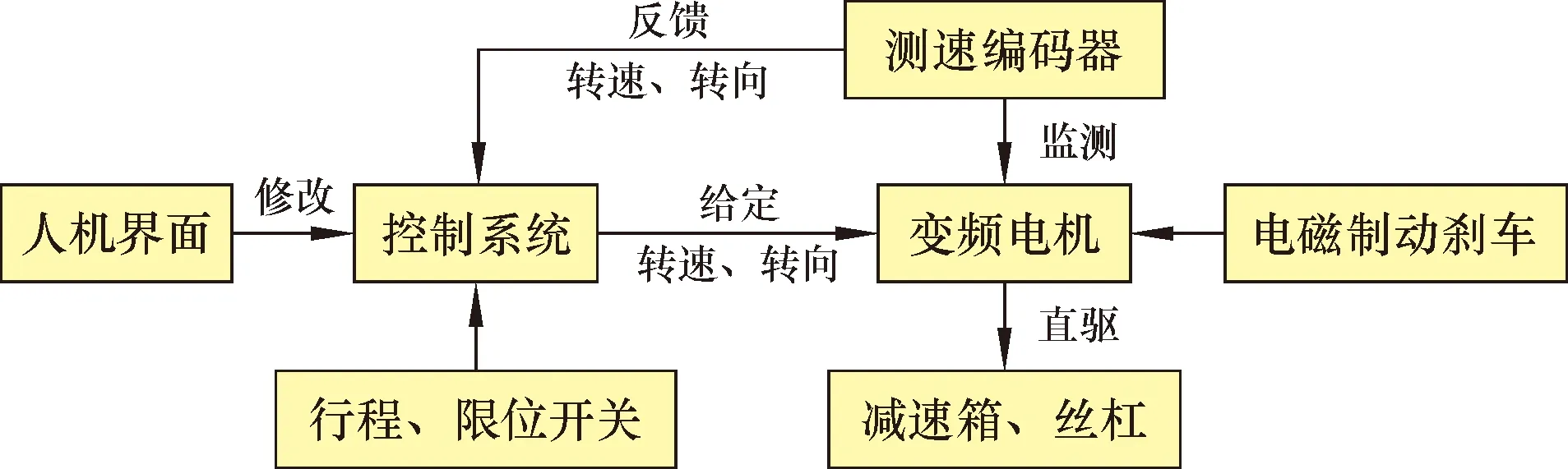

控制系统主要由变频调速电机、测速编码器、电磁抱闸制动器、行程开关和控制柜等组成,可在现场、手机以及电脑等客户端实时监测抽油机运行状态和调节生产运行参数。控制系统结构框图如图6所示。

图6 控制系统结构框图

2.2.2 控制系统工作原理

控制系统主要基于滚珠丝杠的位置控制模式开发,在智能控制器数据处理中心(DSP)内建立完整的数学模型,实时计算滚珠丝杠运行位置。抽油机运行时,滚珠丝杠上行至接近行程开关设定距离时,测速编码器发送信号给变频器,控制器控制输出频率直至丝杠停止。不同于游梁式抽油机,通过四连杆换向,变频器内置控制电路通过切换接线端子实现电机正、反转,以此循环,达到滚珠丝杠和杆柱往复运动要求。

系统能够实现对位置、速度及转矩的精确控制,精度高、响应快,可独立调整杆柱上行速度、下行速度及上下冲程不等速。同时,在过载和失载等异常工作状态下,通过电磁抱闸制动器自动停机。

2.2.3 系统调试

根据现场所需冲程确定安装上、下行程开关位置,间距为总行程长度l,启动系统中自学习功能,设置上限位偏置值Δl1、下限位偏置值Δl2,确定抽油机冲程长度S=l-Δl1-Δl2。将丝杠点动运行到“下限位”,按照15 Hz频率运行,开始向上运行进行自学习,到达“上限位”后自动停止。

可视化控制面板如图7所示。设备运转所有参数的采集及调整由触摸屏实现,可根据实际井况调整冲程和冲次,系统也可独立调整丝杠上行速度和下行速度,实现上、下冲程不等速。控制系统在现场应用中表现出良好的负载适应性和可靠性。

图7 可视化控制面板

3 滚珠丝杠抽油机试验

3.1 室内试验

根据设计参数制造滚珠丝杠抽油机样机,并在大庆油田有限责任公司采油工程研究院4#标准模拟试验井进行了室内试验,以检验整个装置机械部件和控制系统的可靠性。试验系统如图8所示。

图8 室内试验系统示意图

试验系统主要由井口采油树、工艺管汇及坐落在套管上的样机3部分组成。工艺管汇由阀门、流量计、储液罐及管线组成,用来完成标准模拟井采出液收集和回注。试验设备主要有标准模拟井、功率测试仪、双频道回声仪及计量装置,试验介质为水。

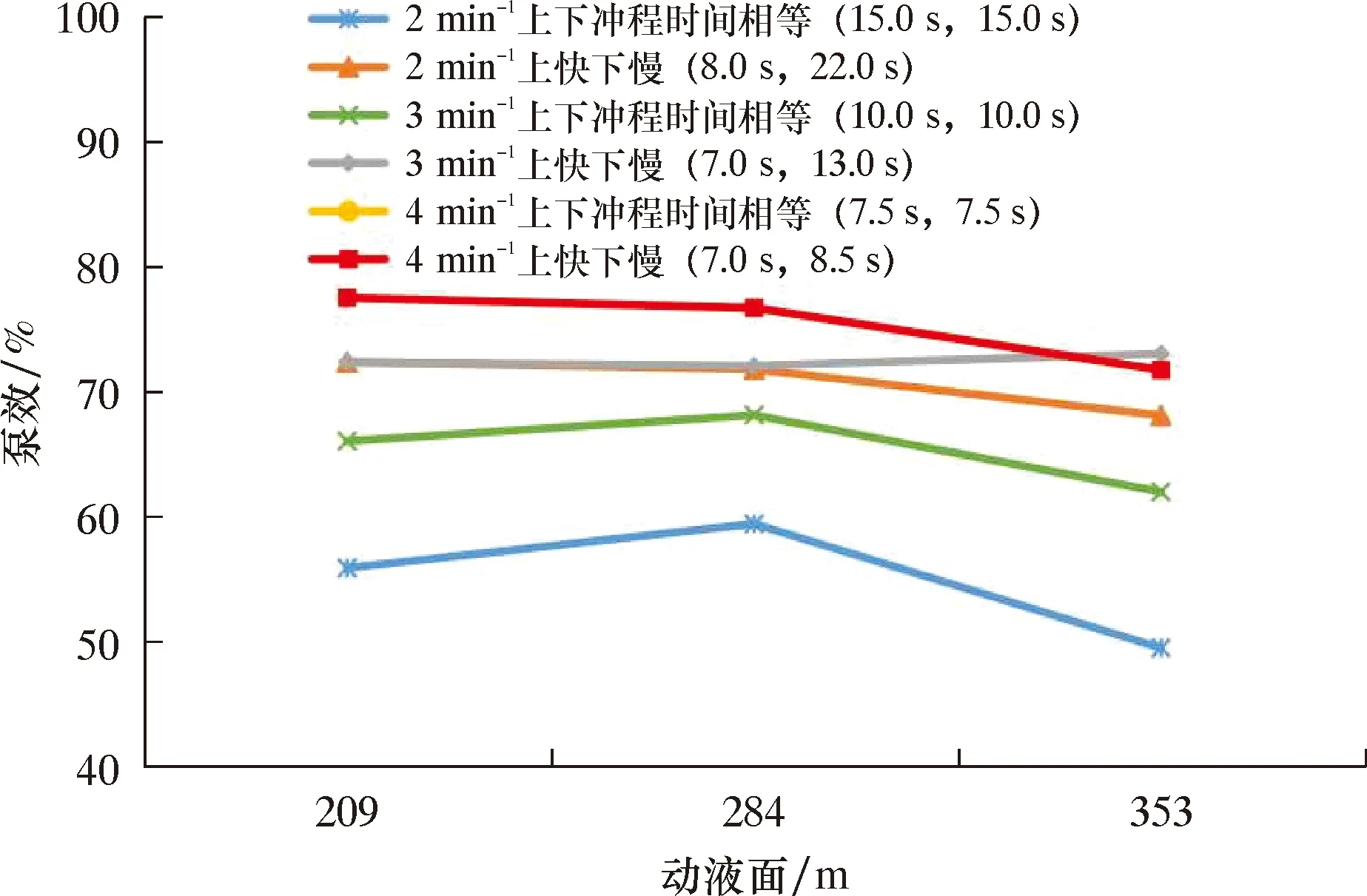

室内试验下泵深度为393 m,泵径44 mm,冲程1.2 m,完成了不同动液面、不同冲次下滚珠丝杠抽油机的产量和能耗测试,结果如图9和图10所示。由图9可知,从泵效角度分析,随着液面的增加,泵效有所降低,但泵效均大于54%,表明滚珠丝杠抽油机工作性能较好。由图10可知:随着动液面加深,系统效率显著升高;当液面达到353 m时,系统效率达到22%,如果进一步深抽,系统效率将达到更高水平。

图9 不同工况下泵效曲线

图10 不同工况下系统效率曲线

3.2 现场试验

2018年11月,在大庆油田采油三厂B2-352-82试验井对样机进行了现场试验。该井下泵深度900 m,泵径57 mm,冲程1.2 m,平均冲次2.8 min-1。试验前、后各运行参数和测试结果对比如表2所示。

表2 试验前、后性能参数对比

从表2可以看出,试验后泵效提高8.87百分点,系统效率提高3.23百分点,有效解决了原游梁式抽油机抽汲参数大以及液面波动范围大的问题,保证了油井生产平稳运行,取得了良好的初期使用效果。

4 结 论

(1)研制了一种滚珠丝杠传动抽油机,该抽油机无须预制基础,直接坐落在井口法兰,兼具滚珠丝杠高精度、可逆性和高效率的特点,易于实现自动化控制。

(2)滚珠丝杠抽油机已进入现场试验阶段,举升效率高,与试验前常规游梁式抽油机相比,泵效提高了8.87百分点,系统效率提高了3.23百分点,取得了良好的初期应用效果,适用于抽汲参数小的低产油井。

(3)将滚珠丝杠副应用在抽油机上,传动精度不是主要的性能考核指标,重要的是承载能力及可靠性。结合现场试验结果,延长滚珠丝杠副和滚珠直线导轨的使用寿命是该型抽油机的主要改进方向。