二氧化碳加氢制一些烃类化合物的研究进展

王 晗,樊 升,王 森,董 梅,秦张峰,樊卫斌,王建国

(1.中国科学院山西煤炭化学研究所 煤转化国家重点实验室,山西太原 030001;2.中国科学院大学,北京 100049)

煤、石油及天然气等化石燃料的使用极大程度地推动了人类社会的发展,但由此造成的CO2在大气中的过度排放也引起了包括全球变暖、冰川融化、气候剧变和海洋酸化等多种环境问题[1,2]。针对日益严峻的CO2过度排放问题,联合国于2015 年通过了《巴黎协定》下属的气候框架公约,致力于CO2的减排。2020 年9 月22 日,国家主席习近平在第75 届联合国大会上提出,中国CO2排放力争于2030 年前达到峰值,努力争取2060 年前实现碳中和。因此,减少CO2的排放、降低大气中CO2的含量成为目前亟待解决的关键问题之一[3]。

总体上,降低大气中CO2含量有三种方式:第一是直接降低CO2排放量,采用清洁能源(如氢能、太阳能、风能、潮汐能以及地热能等)替代传统化石能源;第二是CO2的捕获及封存,将大气中的CO2通过特殊材料和过程进行富集、然后分离以及储存,从而降低其在大气中的浓度;第三是CO2转化利用,将CO2转化成具有高附加值的化学用品[3]。针对第一种方式,科学界已经在着手开发新型储能电池技术,用于储存及利用清洁能源(如氢能、太阳能和风能等)[4,5]。针对第二种方式,近十年来迅速崛起的CO2矿化技术被认为是应对CO2过度排放以及全球变暖的重要手段之一[6–8];然而矿化技术所面临的最直接的问题便是矿化条件苛刻、反应速率低下,大规模的CO2捕获、液化、输运和掩埋成本巨大[6,9]。而第三种,将CO2作为原料进行转化利用,是一个非常诱人的减少大气中CO2含量的方式。

CO2作为一种丰富、清洁、无毒的可再生碳资源,其转化利用有助于实现碳资源的循环利用及温室气体减排,已经引起了众多学者的广泛关注[3,10–12]。实现CO2转化利用的技术关键在于开发高效可行的催化剂和反应工艺。如图1 所示,通过催化加氢,CO2可被转化为多种基础化学品,如甲醇、烯烃、芳烃以及汽油等,而该过程所用到的氢气可通过可再生能源生产得到。因此,该路线的开发和应用不仅可以缓解因CO2温室效应带来的全球变暖问题,还可以将CO2转换为高附加值的化学品或燃料,替代石油炼制路线来生产烯烃、芳烃以及汽油等产品。

图1 CO2转化利用示意图Figure 1 Diagram of CO2 conversion and utilization

根据产品种类的差异,CO2加氢制烃过程可进一步分为CO2加氢制甲烷、CO2加氢制烯烃以及CO2加氢制芳烃等多种方式。如表1 所示,CO2加氢制烃反应均为放热和体积减少反应,热力学上低温和高压对反应有利;尤其是甲烷化反应,CO2转化的放热量高达165 kJ/mol。各反应的Gibbs 自由能变化均为负值,意味着在通常的反应温度和压力下(如 >1 MPa、<400 ℃),CO2加氢制烃反应可自发进行而不受热力学平衡限制。化学计量上,单位CO2加氢制甲烷的耗氢量(n(H2)/n(CO2)=4)最高,而单位CO2加氢制芳烃的耗氢量最低(n(H2)/n(CO2)=2.5–2.7);由于CO2加氢所需氢气的制备也需消耗大量的能量,因此,具体的CO2加氢制烃过程需根据产物的价值和能源利用效率等综合考虑。与此同时,CO2加氢制烃反应通常伴随着逆水煤气变换(RWGS)反应,生成大量的CO,影响总的目的产物的收率。因此,选择合适的催化剂和反应过程,控制CO2加氢反应的活性和目的产物选择性,是提高CO2转化利用的关键。作为含碳燃料燃烧的最终产物,CO2在热力学和动力学上都十分稳定[9]。CO2分子中O 原子具有Lewis碱性而具有亲核性,C 原子将4 个价电子给了O原子而具有亲电性;根据CO2的分子结构特征设计合适的催化剂,有助于实现CO2的高效加氢转化,如Neaţu 等[13]设计制备了由Au-Cu 合金纳米颗粒改性的商业化P25 催化剂,Cu 负责产生电子并进攻C 原子使其生成带负电的,在有水参与的条件下表现出优异的光催化制甲烷性能。下文中依次对近年来在这些方面的研究进展进行总结,重点分析CO2加氢制烃类化合物相关过程催化剂的研发状态和对催化反应机理认识情况。

表1 CO2加氢制烃类化合物的基础热力学数据Table 1 Thermodynamic data for the hydrogenation of CO2 to certain hydrocarbons

1 CO2加氢制甲烷

甲烷是民用燃气的主要原料,同时也是一种高效的载能分子。相比于氢气而言,甲烷更容易储存,可以通过大型管道安全输运,且体积能量密度高于氢气,因此,CO2催化加氢制取甲烷具有现实的应用价值[9,14]。通常CO2加氢制甲烷反应条件温和,因此,具备规模化利用工厂废热来生产的基本条件,所得产品经过简单的分离就可以直接注入现有的天然气输运管道进行利用。基于以上优势,CO2加氢制甲烷越来越受到研究者们的广泛关注。

1.1 CO2加氢制甲烷反应机理

对于CO2加氢制甲烷,目前得到普遍认可的有以下两种反应路径:甲酸盐路径和逆水气变换+CO 加氢路径,如图2 所示。

图2 CO2加氢制甲烷反应机理示意图Figure 2 Reaction mechanism for the hydrogenation of CO2 to methane

采用甲酸盐路径,CO2首先在金属氧化物(MO)表面上吸附形成MO–CO2*;随后CO2的碳原子与活性H*键合形成MO−HCO2*,并进一步加氢生成MO−H2COOH*;通过C−O 键解离和加氢反应,MO−H2COOH*脱除水并形成MO−H2CO*;随后,氢原子可先与C 结合生成MO−H3CO*,再与氧加氢生成MO−H3COH*,通过脱水,生成MO−H3C*。同时,氢原子也可以首先与氧原子结合生成MO−H2COH*,然后通过加氢和脱水生成MO−H2C*,碳原子再加氢生成MO−H3C*。最后,MO−H3C*加氢并脱附生成CH4。对于逆水气变换+CO 加氢反应路径,吸附生成的MO−CO2*,首先与氢原子加氢形成MO−COOH*,随后通过加氢脱水生成CO 中间体,即MO−CO*。随后的步骤遵循CO 加氢反应过程。

1.2 CO2加氢制甲烷的催化剂

CO2加氢制甲烷催化剂主要有含铂[15]、钌[16,17]、铑[18]、钯[19]等贵金属系列以及钴[20,21]、镍[22–24]等非贵金属系列。

贵金属催化剂:采用贵金属催化剂,CO2甲烷化反应通常可以在较为温和的条件下进行,并且具有较高的选择性。如Dorner 等[15]使用Co-Pt/Al2O3催化剂在液相中进行CO2加氢,在220 ℃、1.9 MPa、H2/CO2=1 的条件下,甲烷选择性达到93%,但CO2转化率只有6.8%。在液相条件下,CO2甲烷化反应活性不仅会受到催化剂的影响,同时还与溶剂本身的性质有关。Song 等[14]采用共沉淀法制备了Ru-Co3O4催化剂,以十氢萘做溶剂在液相体系中进行CO2加氢制甲烷反应,在200 ℃、4 MPa、H2/CO2=3 的条件下,CO2转化率达到45.6%,甲烷选择性为97%;研究发现,十氢萘的叔碳正离子具有传递氢的功能,可将催化解离的氢快速传递给被活化的CO2,从而促进CO2加氢反应。

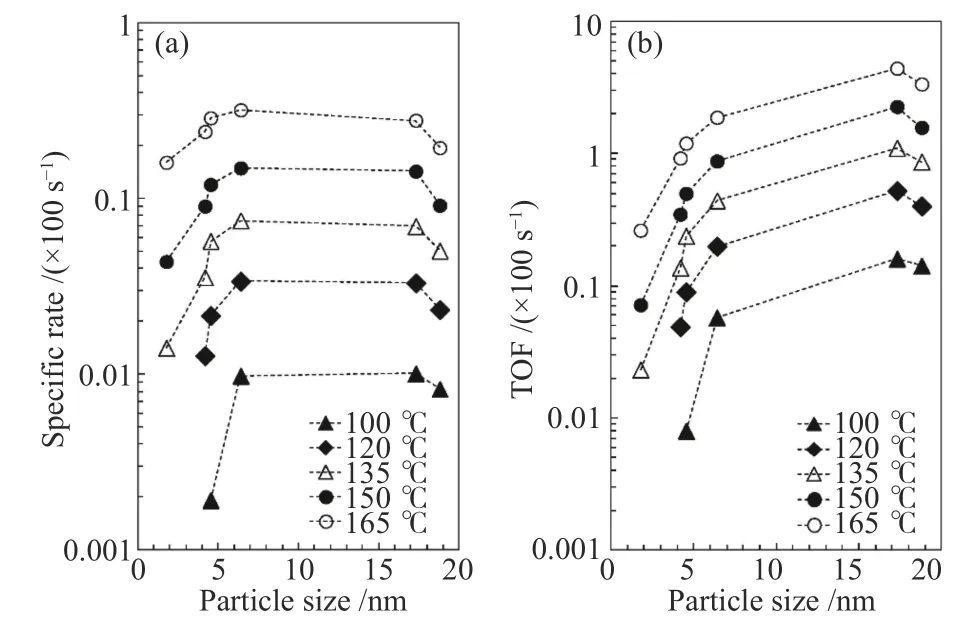

气相条件下进行CO2甲烷化反应,反应活性通常受金属颗粒尺寸和分散度影响较大。Karelovic等[18]通过改变Rh 的负载量,研究了Rh/TiO2催化剂上Rh 颗粒尺寸对催化活性的影响,发现甲烷的生成速率以及TOF 值随着表面Rh 颗粒尺寸的增大而增加;但是当Rh 颗粒尺寸大于7 nm 时TOF值不再增加,如图3 所示。这表明CO2甲烷化反应动力学参数(如表观活化能和反应级数等)同样与催化剂活性组分的颗粒尺寸和分散度有密切联系。

图3 Rh/TiO2催化剂上CO2甲烷化反应,各温度下甲烷生成速率随Rh 粒径的变化(a)以及生成甲烷的TOF 值随Rh 粒径的变化(b)[18]Figure 3 CO2 methanation over the Rh/TiO2 catalyst:(a) relationship between the methane formation rate and Rh particle size at different temperatures;(b) relationship between the TOF value of methane formation and Rh particle size at different temperatures[18](with permission from Elsevier)

非贵金属系催化剂:相比于贵金属催化剂,采用非贵金属催化剂用于CO2加氢制甲烷可以更好地降低成本,因而更具有工业化应用的潜力。其中,Co 是一种常用的非贵金属催化剂材料。Zhou等[25]通过氢还原法制备了具有介孔结构的Co/KIT-6;结果表明,Co/KIT-6 具有良好的CO2甲烷化活性;在280 ℃、0.1 MPa、H2/CO2/Ar =46/10/44 的条件下,CO2转化率达48.9%,甲烷选择性接近100%。

Ni 是另一种常用的CO2甲烷化催化剂。Quindimil等[26]制备了以Beta 分子筛为载体、La 为助剂的Ni 基催化剂;结果表明,当Ni 的负载量达到10%时,所形成的10%La2O3/Na-BETA 在350 ℃、H2/CO2=4、GHSV=10000 h−1的条件下,CO2转化率为65%,CH4选择性接近100%。La 助剂的加入可增加催化剂的表面碱度,有利于提高Ni 的分散性,从而增加了活性位点的数量并促进了CO2的转化。同时,载体的种类和结构对活性组分也具有重要的影响。Li 等[27]研究了CeO2、TiO2和SiO2三种载体上负载的Ni 纳米颗粒对CO2甲烷化催化性能的影响;结果发现,CeO2上的六方Ni 纳米晶具有较强的金属–载体相互作用,可以更好地促进CH4生成,其TOF 值比TiO2和SiO2上负载的镍纳米晶高40 倍。

2 CO2加氢制烯烃

烯烃是化工行业中的基础原料。目前,全球低碳烯烃(尤其是乙烯和丙烯)的需求量正在以年均3.5%的速率递增[9]。眼下,烯烃仍以石脑油裂解以及低碳烷烃和液化石油气重整为主要来源,但是该过程是以不可再生资源的消耗为代价。实现CO2加氢制低碳烯烃,不仅可以有效降低大气中CO2含量,减缓温室效应,同时也是一条可持续制备烯烃的新路线。

2.1 CO2加氢制烯烃反应机理

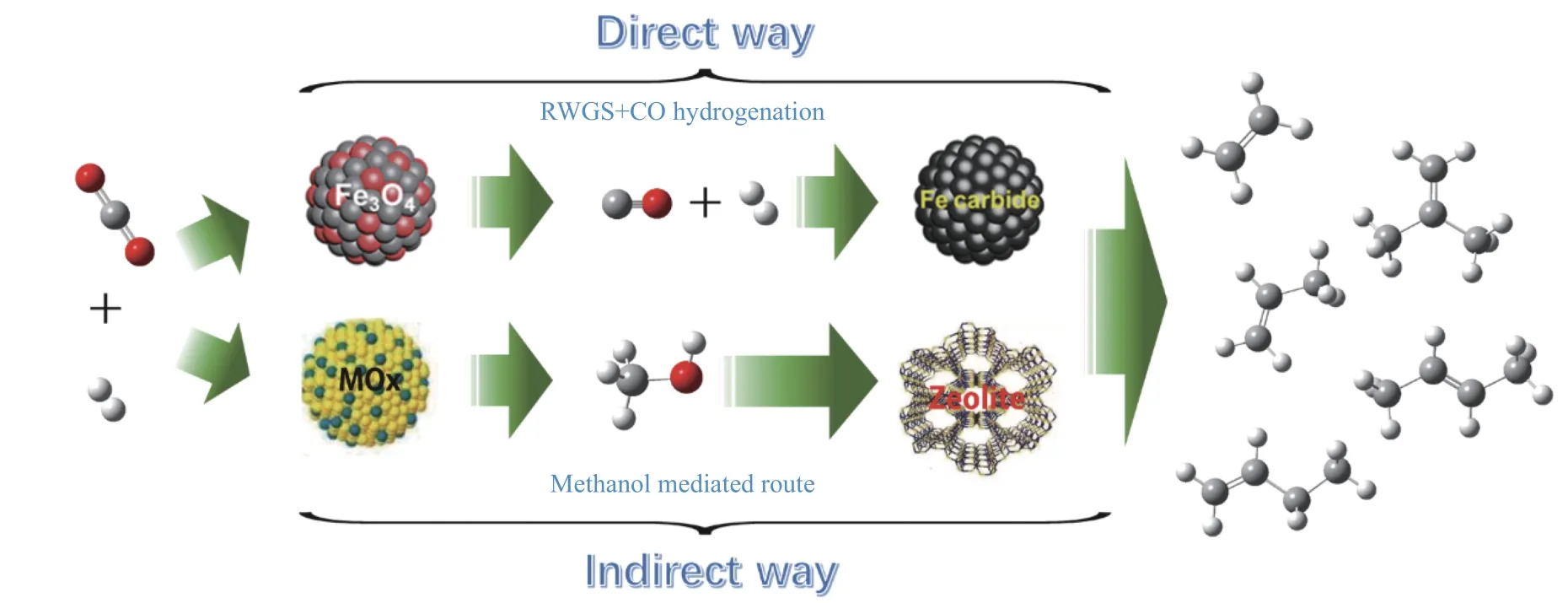

整体来说,CO2加氢制烯烃有两种反应路径,如图4 所示。一种是基于费托合成(Fischer-Tropsch synthesis,FTS)反应路径,即CO2与氢气首先通过逆水煤气变换反应生成CO,然后CO 经过FTS 反应进一步转化生成烯烃;而另一种为经过甲醇中间体的反应路径,通常采用金属氧化物与酸性分子筛组成双功能催化剂,CO2与氢气首先在金属氧化物上反应生成甲醇中间体,随后甲醇中间体扩散到酸性分子筛上通过甲醇制烯烃(MTO)反应生成烯烃[28]。

图4 CO2加氢制烯烃反应机理示意图Figure 4 Conceptual diagram of different reaction routes for the hydrogenation of CO2 to light olefins

2.2 CO2加氢制烯烃的催化剂

铁基催化剂:传统的费托合成制烯烃(Fischer-Tropsch-Olefin,FTO)反应主要采用铁基或者钴基催化剂,但是由于钴基催化剂在CO2加氢过程中会生成大量甲烷,因此,对于CO2制烯烃过程,更倾向于选择铁作为催化剂的主要活性成分。同时,铁基催化剂也具有成本低、活性高以及抗硫中毒能力强等特点[9,29]。

单一铁催化剂由于活性较差,在实际应用中往往需要进一步改性。最近的研究结果显示,通过添加碱金属助剂可有效提升Fe 催化剂的活性。如You 等[30]制备了K-Fe 复合催化剂用于CO2加氢制低碳烯烃反应;结果表明,在340 ℃、2 MPa、H2/CO2=3、空速为1200 mL/(g·h)的条件下,随着K 掺杂量的增加,催化剂的活性先增高后降低;当K 掺杂量为5%时,CO2转化率为38%,低碳烯烃选择性可达34%,如表2 所示。结合XPS 表征结果发现,K+的存在促进Fe 基催化剂上形成更多χ-Fe5C2相,而χ-Fe5C2相的形成有利于CO2吸附和活化;但是当K+含量超过5%时CO2的转化率反而下降,可能是因为过量的K 毒化了催化剂表面的活性位点。

表2 Fe 基催化剂上K 掺杂量对于其CO2加氢活性的影响[30]Table 2 Effect of K doping amount on the activity of Fe-based catalyst in the hydrogenation of CO2 to light olefins[30](with permission from Elsevier)

对于Fe 基催化剂上的CO2加氢制烯烃反应,Wei 等[31]研究发现,碱金属Na 作助剂时,当Na 含量从0 增加到0.5%时,C2−7的烯烃/烷烃(O/P)比例从0.70 上升到5.67(图5);这是由于Na 的存在提高了Fe5C2物种的稳定性,同时阻止了中间碳物种进一步加氢生成烷烃,从而有效提高了低碳烯烃的选择性。Wang 等[32]进一步的研究证实,除Li+以外,在Fe 基催化剂中加入其他碱金属也可以有效降低烷烃选择性,其中0.5%−1.0%的K+对其催化性能的提升效果最为明显。Visconti 等[33,34]也得到了与上述类似的结果。除碱金属外,研究还发现Cu[35,36]、Co[36,37]、Mn[2,36,38–40]、Zn[36,41]、Au 和Pd[42]等金属组分也可以作为铁基催化剂的助剂或者与铁形成双金属催化剂,从而提升CO2加氢制低碳烯烃的活性。

图5 Na 作助剂Fe 基催化剂上的CO2加氢制烯烃反应Figure 5 Hydrogenation of CO2 to light olefins over Na-promoted Fe-based catalysts

此外,采用高比表面积的载体,能促进Fe 基催化剂的分散,从而提高其催化活性。Wu 等[43]设计了以蜂窝结构石墨烯(HSG)为载体、钾为助剂的铁基催化剂,用于CO2加氢制低碳烯烃的反应;在340 ℃、2 MPa、H2/CO2=3 和空速为26 L/(h·g)的条件下,CO2转化率达46%,低碳烯烃选择性达59%,CO 选择性为44%。研究发现,蜂窝结构石墨烯独特的三维结构可以有效地阻止碳化铁纳米颗粒的团聚,而大孔隙则允许反应物和产物自由扩散,因而显著提高了Fe-K/HSG 催化剂的CO2加氢制低碳烯烃的反应性能。

双功能催化剂:由于受到Anderson-Schulz-Flory(ASF)分布规则的限制,传统的FTS 反应中低碳烯烃的选择性往往较低(<60%);如何大幅提高低碳烯烃选择性成为CO2制烯烃过程中面临的重要挑战。最近,Liu 等[44,45]研究者分别证实采用金属氧化物和分子筛双功能催化体系,基于甲醇中间体路线进行CO2加氢制烯烃反应,产物分布可有效突破ASF 规则限制,从而有效提高低碳烯烃选择性[44,45]。基于此,Li 等[46]将ZnO-ZrO2固溶体与Zn 改性的SAPO-34 串联后制得双功能催化剂,用于CO2加氢制烯烃反应;在380 ℃、2 MPa 和空速为3600 mL/(g·h)的条件下,低碳烯烃在总烃中的选择性可以达到80%,CO2转化率达12.6%,CO 选择性低于60%;进一步提高空速至20000 mL/(g·h)时,低碳烯烃选择性可提高至93%。Gao 等[47–52]采用ZnAl2O4和ZnGa2O4等金属氧化物与酸性SAPO-34分子筛复合,在CO2制烯烃过程中,同样可大幅提高低碳烯烃选择性,如表3 所示。

表3 部分金属氧化物与SAPO-34 复合的双功能催化剂对CO2加氢制烯烃反应性能Table 3 Performance of certain bifunctional catalysts composed of metal oxides and SAPO-34 in the hydrogenation of CO2 to light olefins

在金属氧化物和分子筛组成的双功能催化剂中,除了使用常见的SAPO-34 分子筛外,其他小孔分子筛也可以有效地促进甲醇中间体转化生成低碳烯烃。例如,Wang 等[53]使用了Zn0.5Ce0.2Zr1.8O4固溶体结合八元环超笼结构的H-RUB-13 分子筛用于CO2加氢制烯烃反应,烯烃的收率达到16.1%。

3 CO2加氢制芳烃

作为重要的基础化工原料,芳烃同样面临着供需不平衡的矛盾。作为石油替代路线,目前已经研究开发出了甲醇制芳烃[54,55]和合成气制芳烃[56]等多种工艺。受到CO2加氢制烯烃等工艺的启发,人们逐渐认识到了碳资源整合利用的巨大优势;将现有工矿企业所排放出的巨量CO2在进入大气之前捕集回收,再利用高性能的催化剂加氢转化成芳烃(苯、甲苯、二甲苯等),既可以减少碳排放量,又可以为传统的制芳烃路径引入一种新的可持续的替代方式。

3.1 CO2加氢制芳烃反应机理

与CO2加氢制烯烃相似,目前CO2制芳烃的路线也可分为两条:其一是CO2首先通过逆水煤气变换反应生成CO,随后进行费托合成生成低碳烯烃,之后低碳烯烃在分子筛上进行芳构化反应生成芳烃;其二是在双功能催化剂上CO2首先形成甲醇中间体,之后在分子筛的酸位点上发生甲醇制芳烃反应(MTA)。总体而言,相比于CO2制烯烃过程,通过改变分子筛结构,选择具有较大孔径的酸性分子筛,可以有效促进生成的烯烃进一步芳构化生成芳烃[57]。

3.2 CO2加氢制芳烃的催化剂

不同于CO2加氢制烯烃过程,在芳烃的生成过程中,一般需要加入分子筛来提高芳烃选择性,其中H-ZSM-5 是最常用的制芳烃分子筛催化剂。但是,用于CO2活化的活性组分种类较多,一般可以分为基于FTS 的铁基氧化物与基于甲醇中间体的锌基金属氧化物等。

铁基氧化物复合H-ZSM-5 的双功能催化剂:对于铁基氧化物+分子筛复合催化剂上的CO2制芳烃反应,目前普遍认为CO2首先在Fe3O4活性位点上发生逆水煤气反应生成CO,CO 进而在铁碳化物上发生费托合成反应生成烯烃[58];所产生的烯烃在分子筛酸位点上发生低聚、环化、脱氢生成芳烃[59]。与CO2加氢制烯烃反应相似,单一铁催化剂存在活性低、易失活和铁元素分散性差等缺点,所以一般可通过添加助剂、引入载体、以及利用有机金属框架材料(MOFs)等手段提高铁基催化剂的催化活性[9]。此外,除了调控金属氧化物组成和结构外,还可以通过改性分子筛,如调节分子筛孔道结构、形貌和酸分布等,以提高特定芳烃的选择性。

Xu 等[60]在Fe 催化剂中添加碱金属Na 助剂,与H-ZSM-5 分子筛复合后应用于CO2加氢制芳烃反应,芳烃的选择性达54.3%,并且液态烃(C5+)中芳烃的选择性可达94%以上;特别是在分子筛表面包覆二氧化硅后,二甲苯中的对二甲苯选择性显著提高,从25%左右提高到70%。另外,Wang等[61]以Fe 基金属有机骨架(Fe-MOFs)为前驱体,制备了Na 改性并用碳包覆的铁催化剂(Na-Fe@C);并将该催化剂与碱处理后的H-ZSM-5 结合组成复合催化剂,在高空速的条件下,CO2转化率达33.3%,芳烃选择性达50.2%。此外,Wen 等[62–65]也通过添加金属Na、Zn、Cu 助剂来提高铁基催化剂的催化性能,取得了较好的效果。

锌基氧化物复合H-ZSM-5 的双功能催化剂:除铁基氧化物之外,锌基氧化物催化剂在CO2加氢制芳烃过程中也被广泛应用。常用的锌基氧化物包括ZnZrOx、ZnCrOx和ZnAlOx等,具有所需反应条件温和、稳定性好和产物选择性高等优点。李灿等制备了由ZnZrOx和H-ZSM-5 组成的双功能复合催化剂[57],在320 °C、4.0 MPa、空速为1200 mL/(g·h)的条件下,CO2转化率为14%,芳烃在烃类物质中的选择性达到73%;原位DRIFTS 等表征手段证实,在CO2制芳烃过程中,CO2首先加氢生成CHxO中间体(包含CH3O*、CHO*和气态CH3OH 等),随后CHxO 中间体扩散到分子筛内部酸位点形成低碳烯烃,最后低碳烯烃进一步芳构化生成芳烃。

Ni 等[66]合成了由纳米尖晶石结构的ZnAlOx氧化物和H-ZSM-5 分子筛组成的双功能复合催化剂,应用于CO2加氢制芳烃反应;在320 ℃、3.0 MPa、H2/CO2/Ar=3∶1∶0.2 和空速为2000 mL/(g·h)的条件下,CO2转化率为9.1%,芳烃在总烃中的选择性达73.9%。同时发现,采用正硅酸四乙酯(TEOS)对H-ZSM-5 分子筛进行改性后,可进一步将二甲苯中的对二甲苯占比提高至58.1%。此外,该研究还证实,相比于CO 加氢过程,在ZnAlOx&H-ZSM-5 催化剂上的CO2加氢反应具有更高的芳烃选择性,这是由于在CO2加氢过程中,ZnAlOx表面生成更多的甲酸盐物种,这些甲酸盐吸附在表面活性位点上,能抑制烯烃等不饱和中间体的过度加氢。采用叔丁基吡啶测试发现,经过粉末混合后,金属氧化物可以起到隔绝分子筛表面酸位点的作用,进而限制了芳烃产物进一步发生异构化等副反应的几率。

Zhou 等[45]采用气凝胶方法合成了ZnO-ZrO2固溶体,与ZSM-5 分子筛复合组成双功能催化剂用于CO2加氢,芳烃选择性达到70%以上,与Zhang等[67]的结果一致。同时,Zhang 等[68,69]将ZnCrOx氧化物和ZSM-5 分子筛复合,所制备的双功能催化剂在CO2加氢制芳烃过程中也表现出较为优异的催化性能。

其他金属氧化物组成的复合双功能催化剂:近年来,研究人员也进行了大量测试,筛选比锌基氧化物具有更高活性的氧化物体系用于CO2加氢制芳烃;其中有关铟基氧化物和铬基氧化物的研究取得了重要进展,如表4 所示。其中,Gao 等[69]将还原性金属氧化铟(In2O3)与分子筛HZSM-5 结合成双功能催化剂,用于CO2加氢制液体燃料的反应;在340 ℃、3.0 MPa、H2/CO2/N2=73∶24∶3 和空速为9000 mL/(g·h)的条件下,CO2转化率为13.1%,C5+在烃类物质中的选择性达78.6%,CH4选择性仅为1%。该催化剂利用In2O3的表面氧空穴,能有效促进CO2加氢活化为甲醇中间体,进而通过H-ZSM-5 分子筛的酸催化作用生成C5+液体燃料。

表4 用于CO2加氢制芳烃反应的部分双功能催化剂性能对比Table 4 Performances of certain bifunctional catalysts in the hydrogenation of CO2 to aromatics

与此同时,Gao 等[70]将Cr2O3与ZSM-5 构建成双功能催化剂,用于CO2加氢制芳烃的反应;在350 ℃、4.0 MPa 和 空速 为1200 mL/(g·h)的条件下,CO2转化率为14.6%,芳烃在烃类物质中的选择性达85.5%,且对二甲苯在二甲苯中的占比达到63.3%。

4 结语与展望

近几年来,随着日益响亮的加速CO2减排、早日实现碳达峰及碳中和的呼声,世界各国针对CO2转化利用过程进行了大量研究,积极寻求可行可靠的CO2高效转化技术,并取得了显著的进展。总体来说,CO2加氢制高附加值烃类化合物(包括甲烷、低碳烯烃和芳烃等),不仅可作为一条可持续制备重要化学品的新路径,同时也可有效的降低大气中CO2含量,减缓温室效应。

但值得注意的是,在CO2加氢制众多烃类化合物工艺过程的研发过程中,依然面临着许多挑战,需要开展深入的研究。例如:(1)如何低成本捕获并纯化CO2,需要进一步设计和开发新型多孔吸附材料以及高效的吸附和捕集工艺。(2)CO2加氢转化的大规模应用很大程度上取决于来自可再生能源的所谓“绿色氢气”的便易程度和成本高低。采用传统含碳资源水汽重整得到的氢气进行CO2加氢转化不仅不经济,而且与“碳减排、碳达峰及碳中和”的理念也相悖。因此,CO2加氢转化利用的有关技术研究开发和工业应用推广须密切关注可再生能源制备“绿色氢气”的相关技术如光解水和电解水的发展状况。(3)CO2催化加氢技术层面上,应继续探索如何提高CO2转化率,大幅提高烃类产品收率的措施。现有的催化体系在用于CO2加氢转化过程时,依然面临着催化剂活性较低,CO2转化率不高等问题,需要进一步研发高效金属、金属氧化物/碳化物以及耦合分子筛的新型多功能催化剂,促进CO2的吸附和活化,提高CO2转化率。(4)如何有效抑制逆水煤气变换反应并调控烃类产物分布,从而实现CO2定向或高选择性制特定烃组分,这需要针对于不同烃类产物的生成机理和反应过程动力学进行深入研究,并有针对性地调控催化剂活性位点的电子结构和酸性质,从而促进特定烃类产物的生成。