ZnAlOx/ZSM-5 复合催化剂用于苯与合成气一步制备烷基苯

韩腾飞,刘建超,杜明仙,徐 红,董晋湘,李学宽,葛 晖,*

(1.太原理工大学 化学化工学院,山西太原 030024;2.中国科学院山西煤炭化学研究所,山西太原 030001)

烷基苯是重要的化工基础原料,在塑料、制药、涤纶、溶剂、树脂和汽油添加剂等领域中得到广泛应用[1,2],其中,甲苯(Methylbenzene)主要用作溶剂,二甲苯(Xylene)中的对二甲苯(Para-xylene,PX)是需求量最大的芳烃类化合物,主要用于生产对苯二甲酸单体,在纺织、包装、香料、溶剂、医药、杀虫剂、染料和黏合剂等诸多方面发挥着至关重要的作用[3-5]。二甲苯中的邻二甲苯和间二甲苯可用于生产增塑剂、农药、染料和医药中间体,烷基苯中碳九以上的重芳烃主要转化为甲苯和二甲苯进行利用[6]。目前,中国的烷基苯主要来自石油化工行业,但是中国石油资源相对贫乏,对外依赖度高,2020−2030 年中国的石油资源平均对外依存度将达到76%[7,8],因此,开发非石油技术生产烷基苯,更符合中国的能源发展战略方向[9]。中国幅员辽阔,有着非常丰富的煤炭资源,以煤炭资源作为原料制备烷基苯,可以降低中国对石油资源的依赖,优化国家能源结构,实现煤炭资源的清洁高效利用,因此,开发煤制烷基苯技术有重要的意义。

目前,通过煤化工路线获得烷基苯的技术主要有四种,分别为:(1)合成气直接制芳烃(Syngas To Aromatics,STA),该技术原料单一,成本低,具有很高的学术价值,但存在产物复杂,CO 有效利用率低,芳烃选择性低等问题[10,11];(2)甲醇制芳烃(Methanol To Aromatics,MTA),技术优点是操作简单,甲醇转化率高,目前存在芳烃收率较低,催化剂稳定性较差等问题[12,13];(3)苯与甲醇烷基化制烷基苯,该技术的烷基苯选择性很高,但原料甲醇容易发生副反应,导致产品收率低[14,15];(4)苯与合成气烷基化制烷基苯,可以省去合成甲醇的中间环节,具有很高的热力学和经济学优势[16,17],因此,以苯和合成气烷基化制备烷基苯是一条具有竞争力的煤化工路线。

目前,普遍认为苯与合成气烷基化反应是甲醇合成与苯烷基化两步反应的串联反应,甲醇是主要的反应中间体。苯与合成气烷基化的催化剂通常以包含金属氧化物与沸石两种活性物质的复合催化剂为主[18,19]。金属氧化物起催化合成甲醇等反应中间体的作用,沸石起催化甲醇与苯烷基化反应的作用。ZSM-5 沸石由于酸性可调,热稳定性好等优点是研究人员运用最多的沸石,金属氧化物主要选用贵金属[20]、铜锌铝氧化物[19]、锌铬氧化物[21]。贵金属催化剂存在价格高的缺点,铜基氧化物存在两段反应温度不匹配,并且铜易在高温下烧结失活,而锌铬氧化物存在铬元素对环境有污染等缺点限制着苯与合成气烷基化的产业应用。因此,构建反应温度匹配,环境友好型的双功能催化剂用于催化苯与合成气烷基化是非常必要的。Ni 等[22]研究 发现ZnAlOx在320 ℃,3.0 MPa 反应条件下可以催化合成甲醇和二甲醚。Wang 等[23]报道了尖晶ZnAl2O4在325−425 ℃能将合成气转化为二甲醚和甲醇。基于此,笔者推测将ZnAlOx与ZSM-5 结合用于催化苯与合成气烷基化反应,可以使两段反应温度更加匹配,并且避免了Cu 在高温下迅速烧结的问题。但目前关于在ZnAlOx/ZSM-5复合催化剂上苯与合成气的反应研究报道还极少。本研究利用机械混合法制备了ZnAlOx/ZSM-5双功能催化剂用于苯与合成气烷基化的反应研究。表征了不同质量比,不同锌铝比催化剂的结构,还原性能以及表面形貌等物理性质,考察了反应温度,合成气空速,两活性组分质量配比和ZnAlOx组分中锌铝比对苯与合成气烷基化反应性能的影响规律。

1 实验部分

1.1 催化剂的制备

ZnAlOx组分的制备流程为:(1)配制1 mol/L的硝酸锌溶液,1 mol/L 的硝酸铝溶液,将硝酸锌和硝酸铝溶液按照比例混合均匀,配制1.2 mol/L的碳酸铵溶液作为沉淀剂。(2)在三颈烧瓶中逐滴加入锌铝混合溶液和碳酸铵溶液,整个滴加过程维持pH 值为7.5,温度为75 ℃。(3)滴加结束后在75 ℃持续搅拌老化2 h,随后将沉淀物过滤洗涤干燥。(4)将干燥后的样品在马弗炉中焙烧5 h 制得ZnAlOx催化剂。

H 型ZSM-5(SiO2/Al2O3=200)购买自南开催化剂厂。ZnAlOx/ZSM-5 双功能催化剂制备流程如下:按照不同质量比称取ZnAlOx和ZSM-5,将两种催化剂研磨混合均匀,通过压片,造粒得到颗粒尺寸为40−60 目的ZnAlOx/ZSM-5 复合催化剂。

1.2 催化剂的表征

催化剂样品的晶相分析在Rigaku Miniflex Ⅱ型X 射线衍射仪进行,使用CuKα 射线源(波长为1.54 Å),5°−80°扫描,扫描速率为2(°)/min。

样品的H2-TPR 表征在Micrometrics AutochemⅡ 2920 化学吸附分析仪上进行。程序升温前,催化剂先在300 ℃用Ar 吹扫1 h,然后冷却至室温再通入10 mL/min 的10% H2/Ar 混合气体,以10 ℃/min升温速率升温至800 ℃。

样品的ICP-OES 表征在PerkinElmer Avio 500仪器上进行,测定了HZSM-5 的残余钠含量和ZnAlOx的元素比。

样品的XRF 表征在Bruker S4 Pioneer 仪器上进行,测定了ZSM-5 的Si/Al。

样品的BET 表征在Micromeritics ASAP 2020 PLUS HD88 上进行。在测试之前,所有样品在150 ℃的真空条件下脱气5 h,然后在液氮冷却环境下(77 K)进行氮气的吸附-脱附实验。

样品的SEM 表征在Hitachi SU8010 扫描电镜上进行。

1.3 催化剂的性能评价

在固定床反应器上进行了催化剂的苯与合成气烷基化反应性能评价。反应管内径为6 mm,催化剂装填量为1 g,合成气(H2/CO=2)体积空速GHSV 维持在2400−7200 mL/(h·gcat),苯的质量空速WHSV 为2.6 g/(h·gcat)。反应压力为4.0 MPa,反应温度控制在400−500 ℃,反应稳定运行1 h 后进行取样分析。

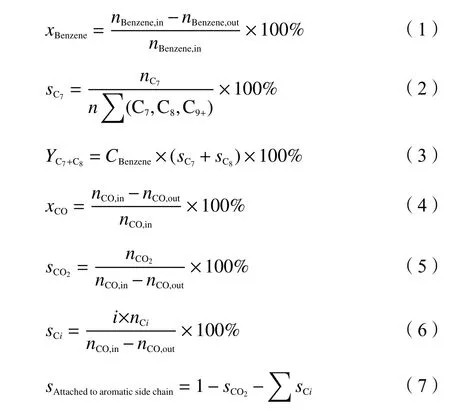

尾气和原料气采用上海海欣GC-920 气相色谱仪进行在线分析,其中,一路气体通过活性氧化铝填充柱分离后,进入FID1 检测器(氢火焰离子检测器)分析烃类产物;另一路气体利用碳分子筛填充柱分离后,首先进入TCD 检测器(热导检测器)分析H2、N2和CH4等成分,然后再经甲烷转化器转化后,再进入FID2 检测器(氢火焰离子检测器)分析CO、CO2和CH4。以CH4组分对三个检测器的检测结果进行组分关联,最终得到尾气组成。液体产物利用安装了自动进样器的Agilent 7890B气相色谱仪进行离线分析,色谱柱为INNOWAX(60 m×0.32 mm×0.25 μm),检测器为FID 检测器。以碳摩尔数为基础计算了原料转化率和产物选择性,计算公式如下:

式中,x代表转化率,s代表选择性,Y代表产率。本文所有实验碳平衡衡算在93%−100%,考虑到苯与合成气烷基化产物的复杂性,碳平衡在此范围内是合理的。

2 结果与讨论

2.1 反应前催化剂的表征

2.1.1 XRD 分析

图1(a)为本文使用的ZnAlOx复合氧化物和ZSM-5 分子筛催化组分的XRD 谱图,锌铝比为1 的复合氧化物中存在ZnO(PDF#65-3411)和尖晶石ZnAl2O4(PDF#05-0669)的特征峰,表明催化剂中同时包含ZnO 和尖晶石ZnAl2O4两种晶体结构。锌铝比为2 和3 的ZnAlOx催化剂的XRD 谱图中仅有ZnO 的特征衍射峰,未检测到ZnAl2O4尖晶石。所有ZnAlOx样品的XRD 衍射图中都未发现Al2O3的衍射峰,推测Al2O3主要以非结晶态形式存在,或者晶体颗粒很小。ZSM-5 样品有着典型的MFI 型拓扑结构的衍射峰。

图1(b)和(c)分别为不同质量比和不同锌铝比的ZnAlOx/ZSM-5 复合催化剂的XRD 谱图。从图中可以看到,复合催化剂中都存在MFI 和ZnAlOx的特征衍射峰,随着双功能催化剂中ZnAlOx组分所占比例逐渐增加,MFI 的特征衍射峰强度和ZnO 的特征衍射峰强度出现此消彼长的趋势,MFI 的峰强度逐渐降低而ZnO 的峰强度逐渐增强。

图1 (a):ZnAlOx 和ZSM-5 的XRD 谱图,(b):不同质量比的ZnAlOx/ZSM-5(锌铝比为2)复合催化剂的XRD 谱图,(c):不同锌铝比的ZnAlOx/ZSM-5(质量比为1)复合催化剂的XRD 谱图Figure 1 XRD patterns of (a):ZnAlOx and ZSM-5,(b):ZnAlOx/ZSM-5 (Zn/Al=2) with different mass ratio,(c):ZnAlOx/ZSM-5 (mass ratio is 1) with different Zn/Al ratio

2.1.2 H2-TPR 表征

采用H2-TPR 对锌铝氧化物的还原行为进行了研究,图2 为不同锌铝比的ZnAlOx催化剂的H2程序升温还原图,由图2 可以看出,三种催化剂都在600 ℃附近出现了一个强的还原峰,可能归因于ZnO 和ZnAl2O4表面的还原生成氧空位[22],对于Zn/Al 比为1 和2 的样品,在300−400 ℃还出现弱的还原峰,主还原峰向低温方向移动,表明其更易还原。

图2 不同锌铝比的ZnAlOx 的氢气程序升温还原图Figure 2 H2-TPR of ZnAlOx catalysts with different Zn/Al

H2-TPR 结果表明随着Zn/Al 比由1 增加到2,氢还原峰面积明显增加,说明ZnO 氧空位的形成明显增加,但Zn/Al 比继续增加到3,还原面积增加并不明显,而且还原温度向高温移动,说明氧空位的形成变得更加困难。推测Zn/Al 比为1−2 时,氧化铝结构助剂增加了ZnO 的分散性,不仅使得高温下的主还原变得更容易,而且在300−400 ℃的低温已经开始了部分还原。还原面积的差别主要是由于ZnO 含量不同造成。氧空位能有效吸附CO,提供甲醇合成反应的活性位。当Zn/Al 比进一步增加到3,氧化铝含量降低,ZnO 的分散性降低,可还原性也降低,这不利于形成氧空位。

2.1.3 ICP、XRF 和BET 表征

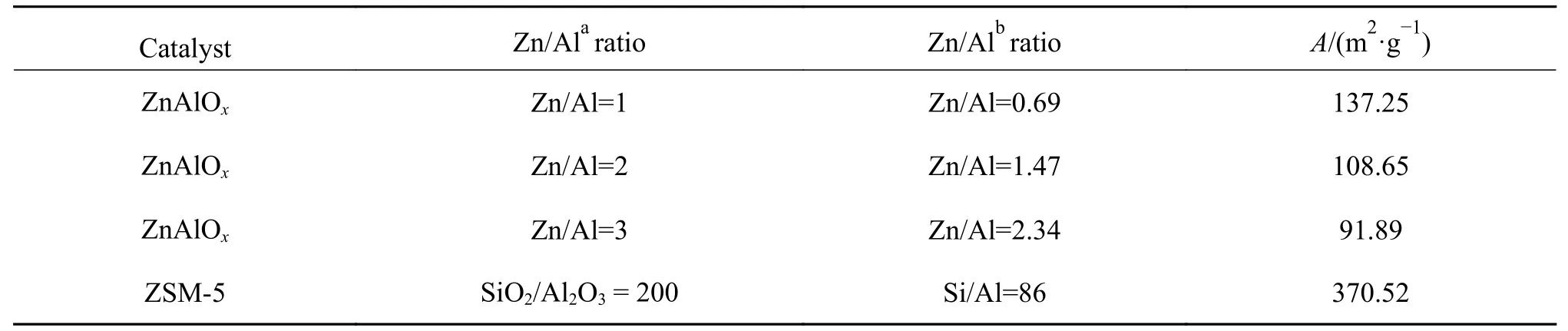

采用ICP 和XRF 分析了ZnAlOx和ZSM-5 的元素组成,N2的吸附-脱附实验测试了比表面积,结果见表1。Zn/Al 投料比分别为1、2 和3 的ZnAlOx组分的实测Zn/Al 比分别为0.69、1.47 和2.34,小于投料Zn/Al 比,说明在pH 值7.5 的制备条件下,溶液中有一部分锌离子未沉淀出来。由BET 结果可知ZnAlOx氧化物的表面积随Al2O3含量的减少而减少,Zn/Al 投料比分别为1、2 和3 的样品的比表面积分别为137.25、108.65 和91.89 m2/g,氧化铝使得比表面积增大,可以暴露更多的催化活性位点,有利于提高催化性能。ZSM-5 组分的XRF 实测的Si/Al 为86,比表面积为370.52 m2/g。

表1 ZnAlOx 和ZSM-5 的元素组成Table 1 Elemental composition of ZnAlOx and ZSM-5

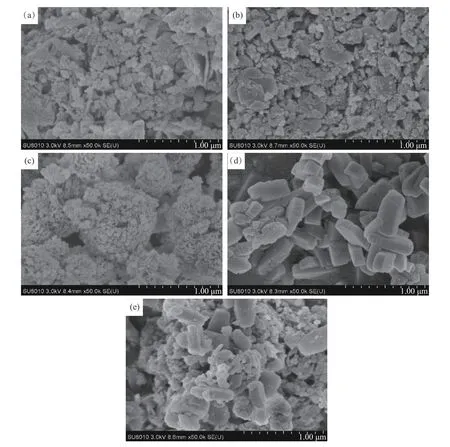

2.1.4 SEM 表征

通过扫描电子显微镜(SEM)考察了催化剂的形貌特征,三种不同锌铝比的ZnAlOx和ZSM-5催化剂的SEM 形貌如图3 所示。从图3(a)−3(c)可以看出,锌铝比为1 的ZnAlOx催化剂由许多小碎片颗粒组成,锌铝比为2 的ZnAlOx催化剂颗粒尺寸略有增加,锌铝比为3 的ZnAlOx催化剂颗粒尺寸增加明显,这是由于复合氧化物颗粒发生团聚[24,25]。Al2O3是有效的结构助剂,可以改善催化剂分散,SEM 结果显示ZnAlOx催化剂基本组成颗粒的尺寸随Al2O3含量减少而增加,这与BET 的表征结果一致。由图3(d)可以看出,ZSM-5 表面形貌为约0.5 μm 的立方体,表面光滑。

图3(e)展示了两组分按照质量比1∶1 混合后的双功能催化剂ZnAlOx/ZSM-5(Zn/Al=2)的表面形貌,图中无规则碎粒组成的团簇为ZnAlOx,形状规整呈现长方体形状的为ZSM-5。可以观察到ZnAlOx团簇与ZSM-5 颗粒混合均匀,ZnAlOx均匀分散在ZSM-5 周围。

图3 (a):Zn/Al=1 的ZnAlOx,(b):Zn/Al=2 的ZnAlOx,(c):Zn/Al=3 的ZnAlOx,(d):ZSM-5,(e):ZnAlOx/ZSM-5(Zn/Al=2)复合催化剂的扫描电镜照片Figure 3 SEM of (a):ZnAlOx of Zn/Al=1,(b):ZnAlOx of Zn/Al=2,(c):ZnAlOx of Zn/Al=3,(d):ZSM-5,(e):ZnAlOx/ZSM-5(Zn/Al=2)composite catalyst

2.2 催化反应性能评价

2.2.1 反应温度对ZnAlOx/ZSM-5 催化性能的影响

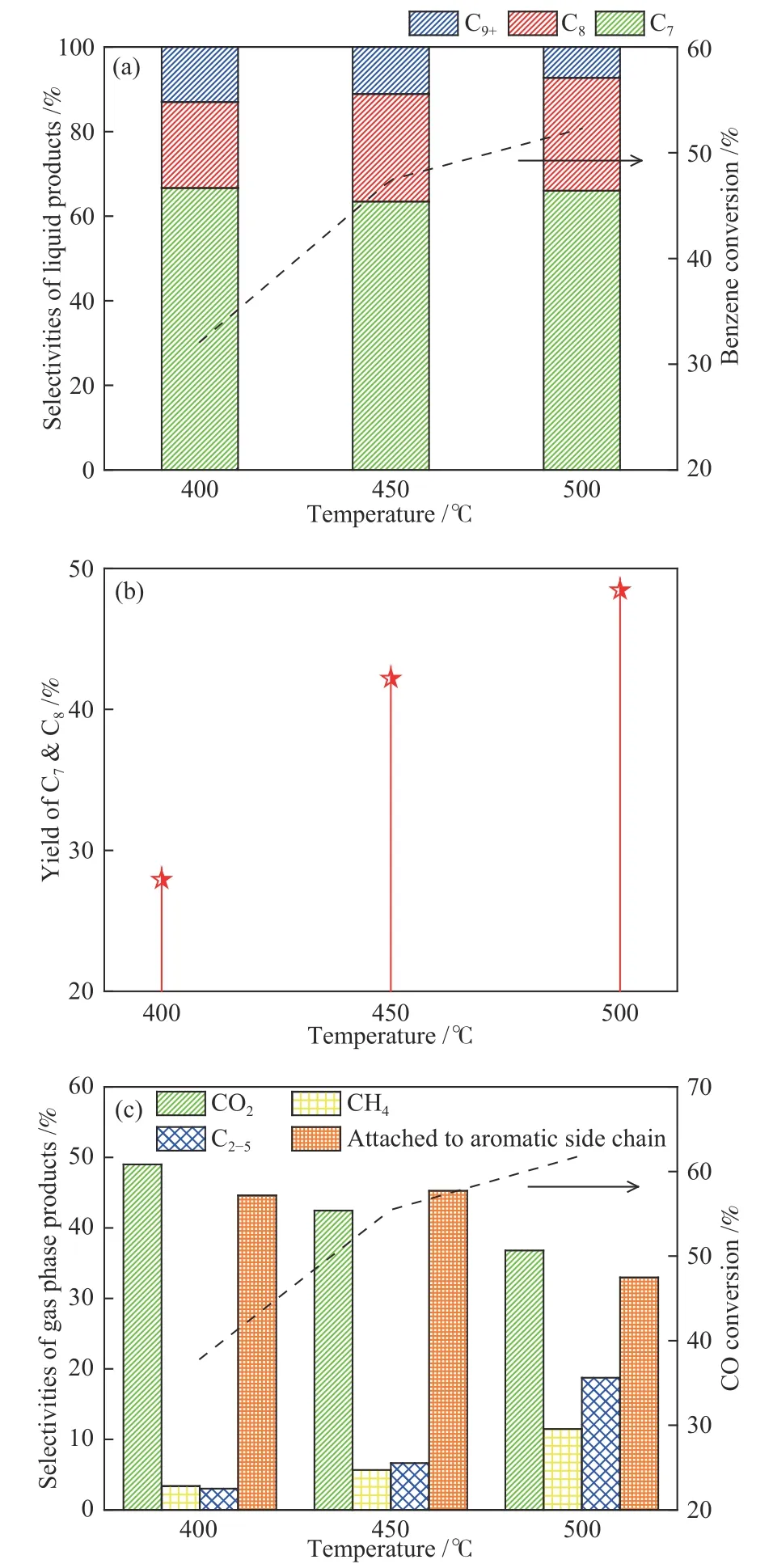

图4(a)和(b)所示为反应温度分别对液相产物选择性和C7与C8总收率的影响。在本研究的反应温度范围内(400−500 ℃),反应产物中均未检测到甲醇和二甲醚,表明甲醇和二甲醚中间产物已经完全转化。随着反应温度从400 ℃升高到500 ℃,苯的转化率由32.1%升高至52.3%,烷基苯中C7与C8芳烃总收率随温度变化规律与苯转化率的变化规律一致,在500 ℃时达到最大值48.5%。图4(c)所示为反应温度对气相产物选择性的影响,CO 转化率,CH4和C2−5的选择性随着反应温度的升高而增加,而CO2的选择性则持续降低。除此之外发现CO 连接到芳烃侧链参与烷基化的选择性在反应温度为450 ℃时最高(45.3%),表明此时CO 有效利用率是最大的。

图4 反应温度对(a):液相产物选择性,(b):C7和C8总收率,(c):气相产物选择性的影响Figure 4 Effect of temperature on (a) the liquid products selectivities;(b) the total yield of C7 and C8;(c) the gaseous products selectivities 4.0 MPa,GHSV=4800 mL/(h·gcat),WHSV=2.6 g/(h·gcat),Zn/Al=2,mass ratio is 1∶1

目前,普遍认为苯与合成气烷基化反应是两段反应的串联反应,在ZnAlOx/ZSM-5 催化体系中,首先合成气在ZnAlOx催化作用下转化为甲醇和二甲醚反应中间体,随后反应中间体与苯在ZSM-5 的酸性位点发生烷基化反应生成烷基苯。研究表明ZnAlOx可以在320−425 ℃时催化合成气转化为甲醇和二甲醚,ZSM-5 催化苯与甲醇烷基化反应需要反应温度高于400 ℃,两者有较好的反应温度匹配。利用ZnAlOx/ZSM-5 复合催化剂催化苯与合成气的烷基化反应,随着反应温度从400 ℃升高至500 ℃,催化活性持续升高。由于ZnO 和Al2O3都是比较耐高温的材料,并未在高温下表现出迅速烧结失活导致的催化活性降低,显示出ZnAlOx组分与ZSM-5 组分复合的催化剂具有反应温度较匹配的优势。Wang 等[23]研究发现随着反应温度逐渐升高,ZnAlOx催化合成气生成甲醇和二甲醚的选择性是逐渐降低的,CH4和C2−5等产物选择性逐渐升高,与本研究的实验结果相吻合。当反应温度达到500 ℃时,虽然催化活性得到进一步升高,但由于合成甲醇和二甲醚的选择性下降,导致降低了CO 参与烷基化的选择性。

综上所述,在400−500 ℃,催化活性随着反应温度的升高而升高,但过高反应温度会降低合成气生成甲醇和二甲醚中间体的选择性,降低CO 有效利用率,因此,最佳的反应温度为450 ℃。

2.2.2 合成气空速对ZnAlOx/ZSM-5 催化性能的影响

ZnAlOx/ZSM-5 催化剂上苯与合成气烷基化反应的苯转化率和C7&C8收率随合成气体积空速(GHSV)变化规律如图5(a)和(b)所示。合成气空速由2400 增加到7200 mL/(h·gcat),苯的转化率由30.9%增加到57.6%。

图5 合成气空速对(a):液相产物选择性,(b):C7和C8总收率,(c):气相产物选择性的影响Figure 5 Effect of GHSV on (a) the liquid products selectivities;(b) the total yield of C7 and C8;(c) the gaseous products selectivities 400 ℃,4.0 MPa,WHSV=2.6 g/(h·gcat),Zn/Al=2,mass ratio is 1∶1

C7和C8芳烃的总收率从26.4%增大至51.8%。图5(c)为合成气空速对气相产物选择性的影响,可以看出CO 转化率的变化规律与苯转化率恰好相反,CO 转化率随着GHSV的增加而减少,而CO 连接到芳烃侧链参与烷基化的选择性在合成气空速为4800 mL/(h·gcat)时最高(45.3%)。

苯与合成气烷基化反应中,中间产物甲醇或二甲醚的供给量是非常重要的,适度提高合成气空速可以增加甲醇或二甲醚的生成量,提高苯的转化率;但是催化剂装填量不变的情况下,合成气空速持续提高,会由于合成气与催化剂表面接触时间过短,CO 的转化率下降。因此最佳的合成气空速为4800 mL/(h·gcat)。

2.2.3 质量比对ZnAlOx/ZSM-5 催化性能的影响

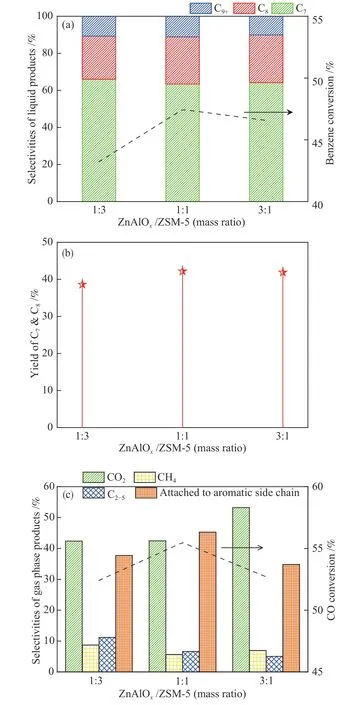

图6 展示了ZnAlOx/ZSM-5 双功能催化剂中两组分质量比对催化性能的影响。随着ZnAlOx与ZSM-5 的质量比由1∶3 增大到3∶1,苯转化率与C7&C8总收率的变化趋势为先增大后降低,在催化剂两组分质量比为1∶1 时达到最大值。由图6(c)可知CO 转化率和烷基化选择性也均在两组分质量比1∶1 时达到最大值,分别为55.5%和45.3%。

图6 两组分质量比对(a):液相产物选择性,(b):C7和C8总收率,(c):气相产物选择性的影响Figure 6 Effect of mass ratio on (a) the liquid products selectivities;(b) the total yield of C7 and C8;(c) the gaseous products selectivities 450 ℃,4.0 MPa,GHSV=4800 mL/(h·gcat),WHSV=2.6 g/(h·gcat),Zn/Al=2

ZnAlOx/ZSM-5 双功能催化剂中通过改变催化剂中两活性组分的质量配比,可以调节反应过程中甲醇和二甲醚反应中间体与苯的配比。当催化剂中两种活性组分质量配比1∶1 时,由ZnAlOx催化生成的适量甲醇和二甲醚会在ZSM-5 催化作用下连接到芳烃侧链,拉动整个反应体系向烷基化反向进行,获得高的催化活性和目标产物选择性;当催化体系中ZnAlOx组分含量过多时,虽然会生成较多的反应中间体为苯提供甲基化试剂,但由于ZSM-5 不足,提供的酸性位点较少,烷基化反应受到限制,过剩的甲醇和二甲醚易发生副反应转化为CH4、C2−5烃类等副产物;当催化体系中ZSM-5 组分比例过高时,虽然催化剂有足量的酸性位点可以催化烷基化反应,但由于ZnAlOx催化生成的甲醇和二甲醚较少,很大程度限制了苯与甲醇/二甲醚的烷基化反应,因此造成催化活性的下降。

综上所述,ZnAlOx/ZSM-5 双功能催化剂中ZnAlOx和ZSM-5 两种活性组分以1∶1 的质量比机械混合时,由于反应过程生成适量的甲醇和二甲醚中间体与苯反应,有效减少甲醇和二甲醚的副反应,实现最佳催化效果。

2.2.4 锌铝比对ZnAlOx/ZSM-5 催化性能的影响

图7 展示了ZnAlOx/ZSM-5 双功能催化剂中ZnAlOx组分的Zn/Al 对催化效果的影响。苯转化率,C7&C8总收率和CO 转化率都在Zn/Al 比为2 时达到最大值,分别为47.5%、42.2%和55.5%。一直以来,甲醇合成催化剂Cu-ZnO-Al2O3中的ZnO的作用机理存在争议。大多数研究认为ZnO 并不是合成甲醇的活性相,而是将ZnO 作为结构助剂来改善催化性能[26,27]。近期,Wang 等[23]的研究表明ZnO 可以催化合成甲醇,认为ZnAlOx催化剂中ZnO是催化甲醇合成的活性相。本文对ZnAlOx/ZSM-5 双功能催化剂进行苯与合成气烷基化,获得高的苯转化率和烷基苯选择性,证明ZnO 是合成甲醇的活性相,特别是在高温条件下更是如此。

图7 Zn/Al 对(a):液相产物选择性,(b):C7和C8总收率,(c):气相产物选择性的影响Figure 7 Effect of Zn/Al on (a) the liquid products selectivities;(b) the total yield of C7 and C8;(c) the gaseous products selectivities 450 ℃,4.0 MPa,GHSV=4800 mL/(h·gcat),WHSV=2.6 g/(h·gcat),mass ratio is 1:1

Al2O3在催化剂中发挥两方面作用,一方面作为结构助剂增强催化剂分散,增大比表面积。由BET 显示随着ZnAlOx中的Al2O3含量逐渐增加,催化剂的比表面积逐渐增加,这可以暴露更多的活性位点提高催化活性。但如果Al2O3含量过高,造成ZnO 的相对含量降低,又减少了甲醇合成的活性位,因此,Zn/Al 原子比为2 时有最佳活性。另一方面Al2O3组分具有路易斯酸性,可以催化甲醇脱水生成二甲醚中间体,打破甲醇合成在高温下的热力学平衡限制,增加甲醇的生成。

因此,在ZnAlOx/ZSM-5 双功能催化剂中,ZnO 和Al2O3存在协同催化关系,而且Zn/Al 比对催化效果有着重要的影响。当Zn/Al 较小时,催化体系中ZnO 含量过低,导致甲醇合成中心数量减少,生成甲醇量较少。H2-TPR 结果显示,当Zn/Al比为1 时催化剂的还原峰面积最小,这限制了苯的烷基化反应,降低了苯的转化率;当Zn/Al(Zn/Al=3)较大时,催化体系中Al2O3结构助剂的含量较少,比表面积降低,ZnO 的分散性下降而导致更难被还原,甲醇合成中心的形成受到抑制,H2-TPR结果显示,样品中ZnO 的还原温度升高,同时氧化铝含量降低,催化甲醇脱水生成二甲醚的能力降低,高温下的甲醇合成能力受到进一步限制。

基于以上讨论作者认为,ZnAlOx/ZSM-5 双功能催化剂中,ZnO 上的氧空位为甲醇合成的活性位点,Al2O3为结构助剂,其路易斯酸中心是催化甲醇脱水形成二甲醚的活性位,ZSM-5 上的B 酸中心是催化苯烷基化的活性中心,由于三者的协同催化作用,苯与合成气的烷基化串联反应得以顺利进行,而且Zn/Al 比为2,ZnAlOx/ZSM-5 质量比为1 时,三者达到最佳匹配,从而有效减少甲醇和二甲醚的副反应,实现最佳催化效果。

2.3 反应后催化剂的表征

2.3.1 XRD 表征

图8(a)、(b)和(c)分别为不同温度反应后,不同质量比和不同锌铝比的催化剂XRD 谱图。由图可知,反应后的催化剂依然保留了反应前原有的MFI、ZnO 和尖晶石ZnAl2O4的衍射峰。根据上文的H2-TPR 表征可知,当温度上升到400 ℃以上时逐渐有ZnO 和尖晶石ZnAl2O4被氢气还原,但是在所有反应后的催化剂的XRD 谱图中都未发现金属Zn 的衍射峰(PDF#04-0831),可归因于只是表面ZnO 还原形成氧空位,而体相仍然是ZnO。本研究中双功能催化剂的ZnAlOx组分催化合成甲醇和二甲醚的活性中心推测是ZnO 表面的氧空位。Zn/Al 比为3 的催化剂虽然可还原位点更多,但H2-TPR 显示其还原需要更高的温度,在反应温度下表面氧不易被还原。Zn/Al 比为1 的样品,还原温度虽然降低,但其可还原位点少,因此,生成的活性中心数量不足。对于Zn/Al 为2 的催化剂,H2-TPR 显示其不仅在300−400 ℃就可以部分还原,同时可还原的位点更多,可以形成更多的氧空位,因此,表现出最好的催化反应活性。

图8 (a):不同温度反应后的ZnAlOx/ZSM-5 复合催化剂,(b):反应后不同质量比的ZnAlOx/ZSM-5 复合催化剂,(c):反应后不同锌铝比的ZnAlOx/ZSM-5 复合催化剂的XRD 谱图Figure 8 XRD patterns of (a):used samples at different reaction temperatures,(b):used samples with different mass ratios,(c):used samples with different Zn/Al

2.3.2 SEM 表征

图9 展示了反应后双功能催化剂ZnAlOx/ZSM-5(Zn/Al=2)的表面形貌。反应后ZSM-5 的形貌并未发生明显变化,依然是形状规则的长方体(≈0.5 μm),而ZnAlOx团簇尺寸变大,ZnAlOx团簇与ZSM-5颗粒分散不均匀,表明在反应过程中ZnAlx颗粒发生了部分团聚。

图9 反应后ZnAlOx/ZSM-5 复合催化剂的扫描电镜图Figure 9 SEM image of used ZnAlOx/ZSM-5 catalyst

2.4 反应路径

图10 为推测的ZnAlOx/ZSM-5 催化苯与合成气烷基化反应的反应路径图,首先合成气在ZnO的氧空位上生成甲醇,随后甲醇经Al2O3催化发生脱水反应生成二甲醚,二甲醚和苯在ZSM-5 的酸性位点发生烷基化反应生成烷基苯。研究已经证明,ZnO 可以在高于300 ℃的反应温度下催化合成甲醇,ZnO 由于其高温催化甲醇合成特性,与ZSM-5 的烷基化反应温度(>400 ℃)有较好的匹配。Al2O3在反应中发挥着双重作用,既可以改善ZnO 分散,暴露出更多活性位点。同时ZnO 催化合成的甲醇中间体转移至Al2O3表面后,Al2O3的酸中心可以催化甲醇脱水反应生成二甲醚中间体。之前的工作证明ZSM-5 组分的酸性对苯与合成气烷基化反应也有着至关重要的影响,适宜的酸性可以最大化将甲醇或二甲醚中间体与苯反应生成烷基苯[28]。复合催化剂中ZnO、Al2O3和ZSM-5三者的相互协同,推动三步的串联反应,同时三者较好的温度匹配,使得多步串联反应有效进行。反应中间体甲醇和二甲醚的及时消耗,打破热力学平衡限制,增加烷基苯的合成。综上所述,ZnAlOx/ZSM-5 催化体系由于三个串联反应以及反应温度的协同匹配,表现出比铜基催化剂更高的CO 利用率[28,29]。

图10 反应路径示意图Figure 10 Graph of reaction path

3 结论

本论文通过机械混合法制备了一系列ZnAlOx/ZSM-5 复合催化剂,结果表明,最佳反应温度为450 ℃,最佳合成气空速为4800 mL/(h·gcat),两组分最佳质量比为1∶1,最佳锌铝比为2。研究发现ZnO 的高温甲醇合成特性,Al2O3的结构助剂和酸催化双重特性,对于ZnAlOx/ZSM-5 复合催化剂的优异催化性能起到关键作用。ZnO、Al2O3和ZSM-5三个活性组分,依次进行接力催化,使得苯合成气串联反应得以有效进行。