汽轮机转子工艺优化设计

钟国坚,陈木凤

(1.闽西职业技术学院 信息与制造学院,福建 龙岩 364021;2.龙岩学院 物理与机电工程学院,福建 龙岩 364000)

汽轮机转子外形结构复杂,材料性能及加工精度要求较高,其材料主要以中碳高强度合金钢为主,强度和韧性较高,而导热性能较差[1]。转子加工过程中切槽时切削区域温度较高及车削外圆余留套料孔时会造成刀具的断续切削,降低寿命。大的切削量会产生较大残余应力,进而影响转子的尺寸精度和使用寿命。考虑到其工艺过程的复杂性、加工设备的特殊性、刀具和工艺的创新性,从转子的结构特点出发,对转子的加工要点进行详细的实验分析,并详细论述叶片槽、外圆和嵌套孔的加工方法。

1 转子结构特点

汽轮机转子是一个大而复杂的轴类零件,外圆上分布着许多复杂而不规则的叶片槽,转子的气门调节端中心分布着壳体盲孔,详见图1。

图1 转子结构示意图Fig.1 Schematic diagram of rotor structure

2 转子加工要点

首先叶片槽深而窄,加工量大,散热效果差,要求使用性能较好的加工刀具;其次,为满足转子性能的测定要求,在外协加工前在外圆套取10 根径向试棒,使转子外圆上留下了Ф25 mm×150 mm 深的套料孔,由于径向孔所在位置最终在割深槽是需要加工,在车径向孔部位时造成断续切削,易造成刀片损坏[2]。

2.1 叶片槽加工

2.1.1 刀具的改进

汽轮机转子材料大多为高强度合金钢,韧性大,切削性能较差。传统加工过程中一般采用材质为45调质钢的机夹重磨式刀具,如图2,此刀具制作麻烦,费时费力,并且无法保证加工精度和切削效率[3]。由于传统刀杆为机夹重磨式,加工时有振动,长时间伸出进入深刀片槽切削时进给量较少,在转子加工时采取改进刀杆、优化刀片选择的措施。

图2 机夹重磨式Fig.2 Machine clamp heavy grinding

根据原来使用的机夹重磨式刀具在使用过程中出现的不足,这里选用材质为高强度硬质合金专用切槽刀,如图3。通过在转子粗加工过程的模拟试切削,并对刀座的夹紧螺母做出一定的改进,得到较理想的切削效果。

图3 高强度硬质割刀杆Fig.3 High strength hard cutter bar

刀片作为切削过程中重要一环,合理的选择割刀片能有效的改善切削条件,提高切削效率,为此,主要从刀具主要的几何参数着手进行优化试验。在刀具前角方面,重点从控制切屑形状和方便排屑进行试验,选择断屑较好的刀片;为增强切削刃和减少切削时的振动,重点选取刀具后角相对较小的刀片进行试验;另外考虑到刀具的强度和刚性,在刀片的偏角和副偏角也提出一些要求。通过反复的试验,选取进口耐热涂层硬质合金刀片,有效提高刀片使用寿命。

改进后的刀片速度100 m/min,进给0.2~0.3 mm,相比于传统的刀具,即使进给量一定,进口刀加工速度为国产的(100×19)/(40×30)=1.58 倍,而且进口刀片节约大量的磨刀和换刀时间,切槽效率大大提高。

2.1.2 断屑排屑的改进

叶片槽之间比较狭窄,而且切槽的切削量大,散热较差,如果选择连续断屑,不仅消耗大量机床功率,而且加快刀具的磨损,从而缩短刀具寿命,因此在切槽时,选择挤裂切削。

挤裂切削容易形成薄而长的卷曲状切屑,会阻碍刀具加工、损伤已加工表面[4]。经过长期试验,采取机床反转,刀杆反装的方法,使切屑在重力的作用下容易断屑,以便铁屑顺利排出叶片槽。这样不仅能加快刀尖热量的散发,防止不必要的刀片磨损,提高刀片的使用寿命,而且反切削也有效解决排屑的问题[5]。

2.1.3 冷却方式的对比选用

干切削切槽会产生大量的热量,进而降低刀具的使用寿命,传统浇注式冷却不仅成本高,而且冷却液的使用会对环境造成一定的污染。通过试验多种方法,最终选择当前较为先进的绿色切削技术——低温冷风复合喷雾冷却润滑切削。这种绿色切削技术不仅与传统冷却液冷却对比极大降低切削液用量,而且与干切削对比明显改善冷却润滑条件,延长刀具寿命,提高加工效率[6]。

2.2 外圆断续切削改进

转子外圆分布的十处径向套料孔,直接进行车削,在车刀经过套料孔所在位置时产生断续切削,切削过程中对车刀产生冲击,易造成刀片损坏。针对这情况,为提高车削的稳定性,减少刀片的损耗,对套料孔所在的位置进行一些必要的改进。首先,待各径向套料孔套出芯棒后,把¢25 mm 余留孔按¢60 mm×150 mm粗、精镗对,并精铣对套料孔根部确保孔底平整,孔加工结束后,测量工件中间外圆各径向套料孔实际尺寸,在孔口处做好标记;然后,以¢70 mm×160 mm 的普通圆钢下料,按各套料孔径的实际尺寸配车各芯棒,长度148,保证直径过盈量0.02~0.03 mm,做好配对标记;最后,按冷装要求,芯棒冷冻后,按对应标记,将各套料孔闷住、敲紧,芯棒外端面低于工件外圆表面。通过对径向孔的处理,很好的改善车刀的切削环境,提高刀片寿命,达到减少刀片损耗的目地。

2.3 深孔加工

汽轮机转子大多有Ф120 mm/Ф60 mm 的深孔(如图4),即要求从转子调阀端中心Ф120 mm 范围内套割出Ф60 mm 以上试棒;深孔部分完成套料后,对孔的公差要求、形位公差要求都比较高,根部为R65 球状,光洁度要求Ra1.6。套料孔径和芯棒尺寸要求、孔的直线度要求、芯棒的割取、孔底光洁度要求,都给该零件深孔部分的加工提出了很高的要求,自然也提高转子加工的难度,特别是对刀具、切削过程中的排削也提出了很高的要求。根据深孔加工经验分析,从以下方面来优化。

图4 中心孔加工技术要求Fig.4 Technical requirements for center hole processing

2.3.1 刀具选择

在普通的深孔加工(包括通孔和盲孔)中,对孔的光洁度及形位公差要求不高,在实际加工时考虑到加工成本,往往会选取国产加工刀具。而针对此零件的特殊加工要求,在技术准备过程中提出了两套刀具方案进行论证。一是深孔套料、割断刀具由自行设计专用刀具;二是通过采购进口刀具。通过对以往自行设计的刀具加工深孔的质量情况分析,认为自制刀具难以达到要求;经过与山特维克刀具公司、伊斯卡(ISCAR)公司等进口刀具商的工程师联系后,结合以往的业绩,认为深孔的套料、精加工工序选用进口刀具。综合考虑在套芯棒及最终的深孔光刀选择瑞典山特维克公司的刀具,芯棒的割断工具进行自行设计。

套料时采用强度高,刚性好山特维克GC235。此刀片可用于外、中、内刀座,且排屑方便,进而提高机床的稳定性,同时,提高工件内孔的直线度及表面光洁度,大大降低后续的精加工的难度[3]。

在割断工具上,由于割断空间狭小,割刀必须在ap<30 mm 的空间内实现割断加工,割刀制造困难较大,各刀具厂家暂时没有此规格工具。根据套料及割断的加工经验结合转子的材料特点(机械性能、化学成分),并进行进一步的优化各切削参数及刀具结构,初步设计并制造高速钢割断工具(如图5)。

图5 割刀工作空间示意图Fig.5 Schematic diagram of cutter working space

在加工内孔根部R65 球面时,保证孔底球面光洁度是非常关键的。保证光洁度,一是要控制好切削时的振动,二是要靠加工刀具来保证。为减小切削过程中的振动,我们对刀头处的支撑进行改进,前端的支撑采用的是硬木材料,在使用前,对硬木支撑进行精修;在刀具粗切削时,设计专用的圆弧扁及裹纱布磨头进行加工,使光洁度达Ra1.6 的图纸要求。

2.3.2 形位公差的保证

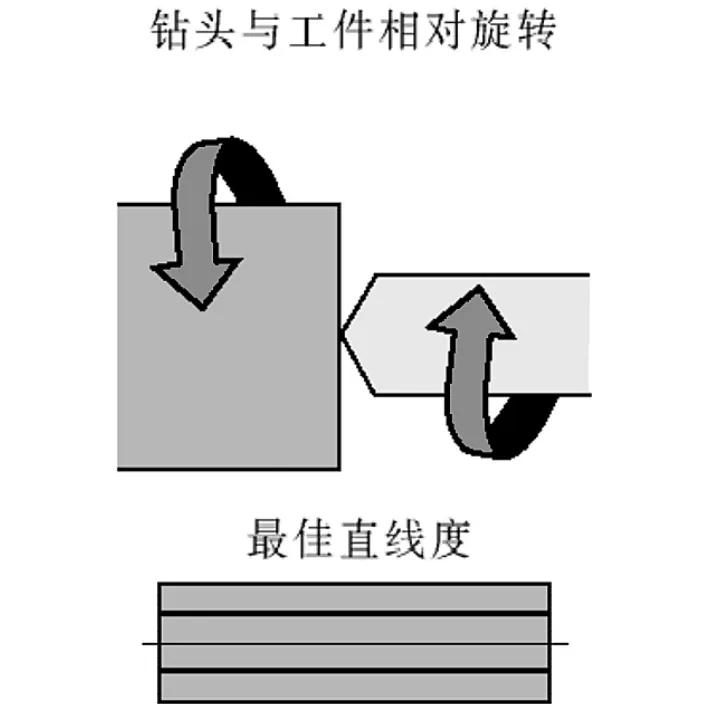

根据深孔机床的切削加工原理,在套料加工时,保证被切削零件与钻杆相对旋转是获取高直线度的主要手段。通过试验件的试切削,基本掌握此类材质的转子深孔加工过程中的切削参数,因此,套料时能有效的保证钻头和工件的相对旋转,如图6 所示。

图6 加工示意图Fig.6 Schematic diagram of machining

设计要求0.25 的跳动量和0.1 的圆柱度是深孔加工部分的又一难点,根据以往经验分析,切削振动是影响跳动量和圆柱度的主要因素。为减小刀具振动,首先通过试验件试切削的方法对刀杆的刚性进行分析,选择刚性好的刀杆用于转子深孔加工,避免因刀杆刚性差,强度低,造成切削时易产生振动、波纹、锥度,进而影响深孔的跳动量和圆柱度;在深孔的加工过程中,一般看切屑、听切削声、摸工件温度来判断切削过程是否正常,因此在切削过程中加强实时的跟踪,来弥补不足;选择合理的油压来保证排屑的顺利,避免排屑不及时造成已加工孔径的破坏[7-8]。

2.3.3 芯棒的割断

芯棒的割断作为取棒的最后一个环节,只要将试棒割下即可。通过在试制件上的割断试验得知:为方便割断芯棒,采用工件静止,钻杆旋转的加工方式进行,同时在刀杆向孔底运动前,把割刀调整到规定位置,刀杆向孔底运动的过程中要使进给要平稳,防止割刀对以加工表面产生破坏[3]。

2.3.4 导向套

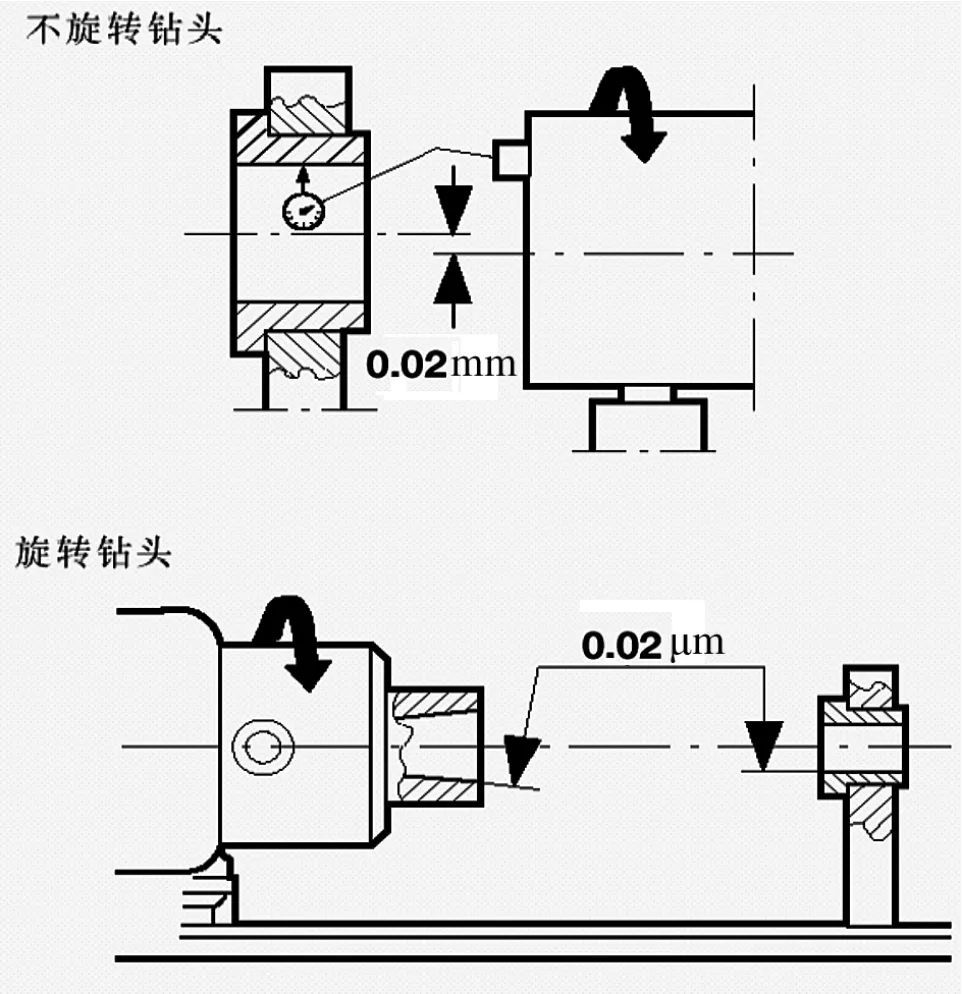

导向套在钻孔中起导向作用,导向套磨损程度和放置位置的准确性关系到孔的直线度。刀具装夹时,导向套应靠近工件表面,与机床主轴中心对称度应小于0.02 mm,如图7。

图7 导向套及位置示意图Fig.7 Guide sleeve and position diagram

2.3.5 切削液选择

乳化液具有适用性广,清洁表面的效果,因此选用乳化液作为切削液。本项目采用单管钻系统,如:图8,它是冷却液通过油泵打压,在工件孔径与刀杆的间隙供给,刀具在切削过程中形成的铁屑通过钻管内孔排出。通过油泵的不断打压,在切削液所经的通道内形成一定的压力,给切削液带来较高的流动速度,使切屑可以无障碍通过钻管。同时冷却液不仅带走切屑,也带走刀具在切削过程中产生大部分热量。同时,考虑到乳化液的清洁效果,一般切削液温度控制在30~40 ℃左右较为合适。

图8 单管钻深孔加工系统Fig.8 Single pipe drilling deep hole machining system

2.3.6 排屑与切削参数

在钻削加工中,要做到切削高效又能顺利排屑是深孔加工中追求的理想目标。加工中通过降低切削速度和提高进给量来降低切屑长度,达到排屑方便和保护刀片的目的[3,9]。通过多次试验,确定套料转速为110 r/min,刀具的进给量为1.8 mm/min ;割断时的转速为30 r/min,刀具进给量为0.4 mm/min,这样比较有利获取长短适中的铁屑。

3 结束语

通过实验研究,对汽轮机转子的材料和加工工艺特点有了更深入的了解。首先研究转子的结构特点,然后分析转子的加工要点。对叶片槽、外圆断续切削和深孔加工过程中的刀具、工装和冷却方式进行了试验分析,通过研究设计获得新技术,提高转子的加工质量和效率。