厚煤层辅运巷护巷煤柱留设及支护设计

张倍源

(陕西陕煤黄陵二号煤矿有限公司,陕西 延安 727307)

0 引言

黄陵二号煤矿在开始生产时,其辅助运输巷区段的煤柱采用尺寸20 m能够直接使用,然而现阶段辅助运输巷区段扩大到35 m还需要经过大量的返修才能使用。这一增大煤柱的做法,不但没有彻底解决巷道支护问题,而且造成了大量返修工作和煤柱资源浪费。目前的35 m煤柱可能是位于高矿压区域,根据四盘区大巷两侧开采对大巷的影响分析,开采面对在300 m以外的巷道还有比较大的破坏。形成目前这种被动局面的主要原因是对矿压规律掌握不清,支护参数设计和煤柱留设缺乏部分技术支撑,巷道所处的煤柱位置不合理造成矿压反复叠加[1-3]。因此,解决问题的关键是将支护技术与煤柱开采布置结合起来,让辅助运输巷位置避开矿压峰值区域[4-6]。以303工作面辅助运输巷护巷煤柱留设为研究背景,通过现场调研、数值模拟、现场监测等综合手段对护巷煤柱宽度及巷道支护进行优化设计。

1 工作面概况

303工作面辅运巷位于井田三盘区中部,西部、北部为未采区,南部紧邻303工作面胶带巷,东至三盘区辅运大巷,设计长度为4 094 m。工作面开采煤层为2号煤层,煤层平均厚度为4.2 m,煤层倾角0~4°。煤层顶底板岩性见表1,工作面平面图如图1所示。

表1 煤层顶底板岩性Table 1 Lithology of coal seam roof and floor

图1 303工作面平面Fig.1 Plane layout of 303 working face

2 区段护巷煤柱数值模拟

计算机数值模拟软件可用于解决岩土工程领域的复杂力学模型,如ANSYS、MIDAS/GTS、FLAC、UDEC等,仿真模拟实验方法具有计算过程周期较短、可视化程度高、节省人力物力等优点[7-8]。采用计算机仿真数值计算的科学分析手段,推算研究的精准程度高于人工手算所得,同时利用数值分析模拟手段对实验对象进一步探究,处理和解决问题的效率大大提高[9-12]。

2.1 模型建立

前期采用煤柱双侧塑性理论计算得到煤柱宽度为6.8 m,基于这一结果,借助MIDAS/GTS数值模拟软件对区段护巷煤柱进行数值软件计算。本次模拟主要是对5~20 m内的区段煤柱一侧边缘应力和沿空侧巷道围岩进行分析研究。沿采空区方向预留5 m区段煤柱,每次向下一个工作区间扩展5 m,即5 m、10 m、15 m、20 m共计4种方案,建立的几何模型如图2所示。

图2 巷道断面数值模拟模型Fig.2 Numerical simulation model of roadway section

2.2 模拟结果与分析

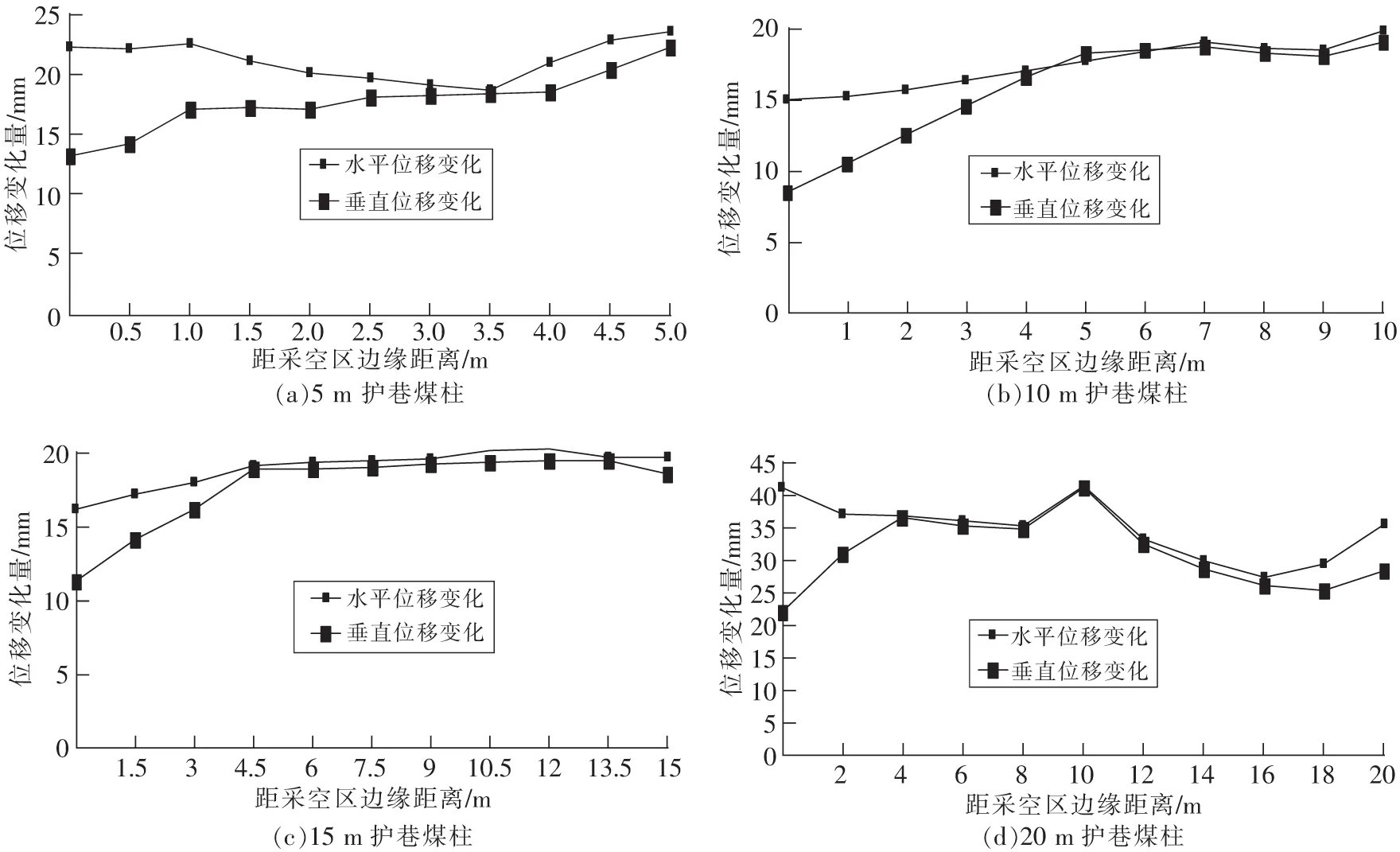

2.2.1 区段煤柱一侧边缘应力分析

沿采空区一侧距离下一个工作面运输巷道5 m位置处进行第1次计算机数值模拟,通过增加采空区到未掘进运输巷的距离来进行多次试验,每次扩展增加5 m得到区段煤柱边缘不同宽度下同一截面,围岩水平和垂直位移变化如图3所示。

图3 不同宽度护巷煤柱下围岩位移变化Fig.3 Displacement change of surrounding rock under different width of coal pillar

可以看出,5 m时水平和垂直位移变化较均匀,距采空区3 m处时变化在4 mm左右,垂直位移和水平位移在3.5 m处重合。0 m和15 m处垂直位移不断增大,距离采空区边缘位置4.5~5 m内增加速率不断减小,由于采空区垮落岩体的垂直变形,导致采空区碎涨岩块不断压实,采空区内的位移变化量在不断减小,顶板和未垮落煤段由于悬臂梁作用的断裂产生回转下沉,但由于采空区变形的不断稳定,对顶板的下沉有向上的支撑力,在10 m时的5 m位置和15 m的4.5 m位置以后垂直位移变化逐渐趋于稳定。20 m的水平和垂直位移变化范围较大,在19 mm左右,最大值和最小值也是其他3个区段的2倍左右,说明煤柱体宽度范围过长会造成应力数值的叠加和聚集,区段煤柱里面出现裂隙,应力分布不均匀,产生拱形叠加效应。在5 m、10 m、15 m的3个区段的x方向位移变化相对均匀,20 m处的变化在14 mm,产生波浪段的不均匀增加和减小,端头5 m左右范围内变化在1~4 mm,水平位移影响在一段距离内变化起伏不大,说明区段煤柱主要是受到上覆岩体垮落产生的回转下沉,在垂直方向上的围岩位移变化,水平作用下由于采空区冒落岩体堆积压实,产生的侧向挤压作用,相对于垂直方向导致的下沉破坏对区段煤柱围岩作用较小。

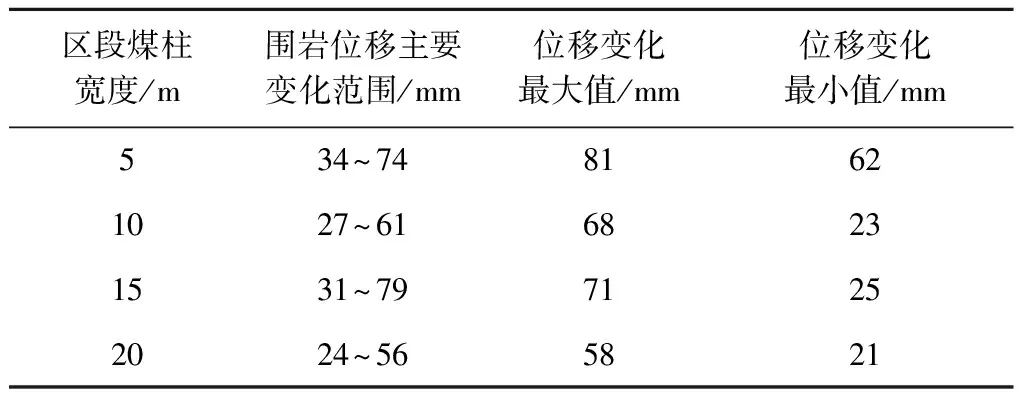

2.2.2 沿空侧巷道围岩模拟分析

上区段开采完毕,采空区冒落稳定后,由于下区段巷道的挖掘又会导致围岩应力的重置,对区段煤柱的应力分布造成影响,导致煤柱两侧塑性区产生变化。取采空区边缘中部位置到掘进巷道顶板位置,沿输送巷道掘进方向预留煤柱内部10 m范围内,对此区段影响内的煤柱体围岩位移量最值进行比较,绘制区段煤柱不同宽度下围岩位移变化值表,见表2。区段煤柱范围从5 m增至10 m,围岩主要位移区间减小,位移最大值减小13 mm,最小值基本保持在20 mm左右。从10 m增加到15 m时,围岩主要位移区间增大,但无论是主要位移区间变化还是最大值和最小值都保持在3 mm范围内;从15 m增加到20 m时,位移突然减小,两帮和顶板下沉量急剧减小,内部破碎两侧宽度冗长,说明在5~15 m宽度内区段煤柱进入塑性区,但未发生破坏,核心承载区稳定性得到控制。在10 m处的范围变化和最值是最小的,应该是合理的区段煤柱宽度;20 m处由于区段煤柱宽度过长,可能导致一部分煤柱破坏,变形加剧,区段煤柱的承载性大大降低。

表2 区段煤柱不同宽度下围岩位移Table 2 Displacement of surrounding rock under different width of section coal pillar

模拟显示煤柱宽5~10 m时,煤柱体不存在高应力集中区,巷道顶板受力最小。根据上述分析,结合2号煤层实际情况,考虑开采地质因素的综合情况,将煤柱确定为7 m净煤柱。

3 辅助运输巷围岩控制

3.1 支护方案

为确保303辅运巷的安全使用,对303辅运巷支护设计进行优化,提高巷道支护强度。支护方案图如图4所示。

图4 辅运巷支护方案Fig.4 Support scheme of auxiliary transportation roadway

3.1.1 顶板支护

顶板采用“锚杆+钢筋托梁+注浆锚索+钢带”联合支护。顶板锚杆选择直径为22 mm,长为3 500 mm的螺纹钢锚杆,每排7根,间排距为650 mm×800 mm。顶板锚索采用“三四三”布置,锚索配合T140钢带,锚索长为10 300 mm,直径为21.8 mm,锚索间排距为1 200 mm×1 600 mm。

3.1.2 侧帮部支护

帮部支护采用“高强锚杆+注浆锚杆+防腐锚索”联合布置,高强锚杆长为3 500 mm,直径为22 mm,每排5根,间排距为800 mm×800 mm。煤柱侧注浆锚杆采用直径为40 mm,长为3 000 mm的锚注管,每排4根,间排距为800 mm×800 mm;采面侧采用直径为18 mm,长为2 600 mm的超强防腐钢索,每排3根,间排距为800 mm×800 mm。

3.2 效果分析

根据303辅运巷内顶底板位移观测仪观测数据统计与分析,巷道内目前布置7个顶底板位移观测仪,测点观测数据随时间变化逐渐趋于平稳。以4号测点为例,开始时间段顶底板移近量观测数据为126.1 mm,30 d后顶底板移近量观测数据为132.4 mm,30 d后巷道总移近量为6.3 mm;5号测点开始安装顶底板移近量观测仪时观测数据为19.7 mm,30 d后顶底板移近量观测数据为70 mm,30 d后巷道总移近量为50.3 mm。观测结果表明,支护效果较好,巷道处于基本稳定状态,围岩能够得到有效控制。同时,护巷煤柱由35 m缩减到7 m,回收了大量的煤柱资源,提高了煤炭的采出率,增加了较好的利润。

4 结论

(1)根据黄陵二号煤矿地质条件,在煤柱双侧塑性理论计算基础上借助MIDAS/GTS数值模拟软件,确定了303工作面护巷煤柱理论宽度为7 m。

(2)辅运巷支护顶板采用“锚杆+钢筋托梁+注浆锚索+钢带”,帮部采用“高强锚杆+注浆锚杆+防腐锚索”的联合支护方式可以较好地控制围岩变形。