化工聚集区一体化安全风险评估研究

李书娜(上海建科检验有限公司,上海 201108)

0 引言

目前,随着化工企业入园政策的推行,国内化工园区数量已达600多个,化工园区具有化工企业集中,发生事故的后果严重等特点,为防范重特大事故发生,提高化工园区管理的系统性和科学性,国内一些化工聚集区率先引进化工一体化管理制度,国内的化工一体化起源于炼化一体化,可实现炼油与化工的优化集成。国外,巴斯夫总部最早在19世纪末开始推行一体化化工管理模式[1]。

国内目前已经建成或正在筹建的有巴斯夫湛江一体化基地、镇海炼化一体化基地、科思创漕泾一体化基地、张家港化工供应链一体化基地等,一体化基地在化工行业发展中越来越发挥重要的作用。

化工集聚区风险具有如下特点:(1)厂与厂之间相互比邻,企业密集,一家企业发生事故,可能波及周边企业;(2)涉及多种高危化工工艺,工艺复杂程度高;(3)化学品生产、储存装置自动化程度较高,化学品在线量巨大;(4)特殊化学品(光气、苯)等具有毒害性,环境风险指数高,公众关注度高。因此化工集聚区事故灾害影响极大:如天津港“8·12事故”,造成 165人遇难,798人受伤,江苏响水“3·21”爆炸事故,造成78人遇难,76人重伤,640人轻伤。

为防范化工集聚区重特大事故,国务院提出对所有化工园区均需进行风险评估,各省先后出台了关于化工园区安全风险评估导则,如:江苏省的DB 32/T 2916—2016《化工园区(集中区)安全风险评估导则》、广东省的DB 44/T 2281—2021《化工园区区域安全风险评估导则》、山西省的DB 14/T 2126—2020《化工园区风险评估规范》、山东省的DB 37/T 4213—2020《化工园区整体性安全风险评价导则》等。这些标准针对的化工园区内企业均为相互独立的企业,实际应用中,对于采取一体化管理,上下游之间有关联,安全管理已一体化的化工集聚区,尚无相关风险评估标准。本文旨在针对化工集聚区一体化特点,探索提出一条基于本质安全的化工集聚区一体化安全风险评估方法[2]。

1 化工集聚区一体化布置要求

一体化布置主要包括办公生活区、生产作业区、储存区、公共工程和配套设施由化工集聚区管委会统一进行总体规划和总体布局,建设项目均由化工集聚区管委会审批后实施。

一体化布置的要求:

(1)化工集聚区中的生产、公用辅助设置、交通运输、仓储等设施及“三废”处置设施等,应统一规划、合理布局。

(2)总体布置应根据化工集聚区管委会在化工集聚区生产的上下游厂之间的物流流向,生产关联密切的企业装置应靠近布置,保证生产流程顺畅、减少折返迂回,并应满足相互间对安全、环保及职业卫生等要求。

(3)公用工程设施应在化工集聚区内相对集中布置,并宜就近高能耗装置或设备布置,合理布置管线,便于使用点引入引出各类管线。

(4)化工集聚区内道路与聚集区外道路或规划道路应合理衔接,尽量做到路线短捷。

(5)仓储设施应靠近码头陆域区集中布置,且所在地段应便于货流出入。

(6)分期建设时,应考虑发展需求,在满足近期建设需求的条件下,合理规划,预留足够的发展用地。

2 化工集聚区一体化管理要求

(1)公共服务一体化。设立化工集聚区一体化管理服务中心,服务中心主要为入驻化工集聚区的各企业提供服务、支持和一体化管理协同。一体化管理服务中心职能包含公共与行政、法务、财务、人事、信息化、应急一体化管理等六大模块。

(2)项目管理一体化。严格项目准入,对化工集聚区内计划引入的新项目,考虑上下游产业链一体化、工艺设备先进性等,杜绝不符合安全生产标准规范、不成熟及淘汰落后工艺、淘汰设备、高能耗低标准、禁限控等项目进入基地;科学规划产业链上下游空间布局,合理布置厂前区、生产区、公用工程配套、消防应急、职业健康等功能区域,集约资源、能源、有利于应急救援快速响应,做到产业集聚、布局集中、用地集约、安全环保;严控项目安全风险,在规划阶段在项目风险评估基础上,考虑对集聚区内其他已建或在建项目造成的风险叠加影响,实现化工集聚区一体化整体安全风险可控,从源头防止危险化学品重特大安全事故。

(3)安全管理一体化。在管理模式上,各法人企业履行法定安全管理职责。化工集聚区一体化应急联动中心对各企业进行监督和支持,并对公共界区进行统筹协调管理。

(4)人员、车辆管理一体化。化工集聚区内统一进行安保管理。分区实行封闭化管理(结合产业园区封闭化管理的推行进度适时做好与园区的衔接工作),加强界区监控,对出入基地人员、车辆实行权限管理、办理出入证、访客预约登记入园等。建立门禁系统和视频监控系统、身份识别系统、人脸识别、车辆识别系统、人员定位系统、危险化学品智能发货等系统,合理规划区分人流、物流出入口,充分做好人、车、危险物料进出全过程管理。对危险品运输车辆运用物联网技术实施全过程监控,同时落实危险品运输车辆专车专道、限速行驶等安全要求。

(5)环保一体化。实施区域环境风险评估、基地排污总量控制、“三废”处置一体化管理、基地环境质量监控等;配套建设工业水、循环水、污水处理设施,合理利用水资源,提高水循环利用率;同时科学计算事故水量,推广建立联合事故水池,节约土地资源的同时,确保事故水池容积满足最大事故水量需求;对一般固废、危废等统一进行平台管理,专业运营,实现环保全过程风险可控。

(6)实训教培一体化。建立实训教培APP,强化安全教育培训的在线化管理。各企业建设或共享HSE教育培训中心、实训基地、消防应急培训中心。对于在集聚区内开展业务活动的供应商人员,进行1+3安全教育,即在企业三级教育的基础上,集聚区内员工(含承包商)进入基地必须接受统一的安全培训,每年接受再教育等。

(7)检维修和承包商管理一体化。加强对高风险作业的管理与协调。协调企业间的检维修管理,对高风险作业,按照与应急能力相匹配的要求实施计划控制和总量控制,同时对各企业间实行高风险作业信息互通、风险告知和应急协同工作。对涉及公共区域的检维修作业,基地牵头三方共同审批和监管。基地建立承包商准入和退出机制,建立合格供应商名录和临时供应商审核机制,实行承包商备案,实行黑名单管理。对承包商进行基地级安全教育,明确入场管理要求,对承包商的活动区域进行权限管理。要求各企业与承包商签订安全管理协议,明确安全管理范围与责任。

3 定量安全风险分析方法模拟

本文选取定量计算方法进行事故后果模拟。

化工聚集区内发生重特大事故的影响范围既与化学品的物理化学特性有关,又与生产工艺、介质的存在状态及温度压力有关。化工集聚区内涉及化学品的种类中,工艺条件复杂,设备设施高度集中,发生重大事故的影响范围较大。某化工集聚区采用一体化管理后的安全风险定量计算过程,从本质安全角度出发,选取集聚区内典型的,发生事故后果较严重的生产储存装置,如液化烃类压力储罐、毒性气体生产储存设施、油品储罐,计算模拟极端事故情景下的事故后果[3-4]。

3.1 典型事故后果模拟

(1)火灾爆炸事故后果

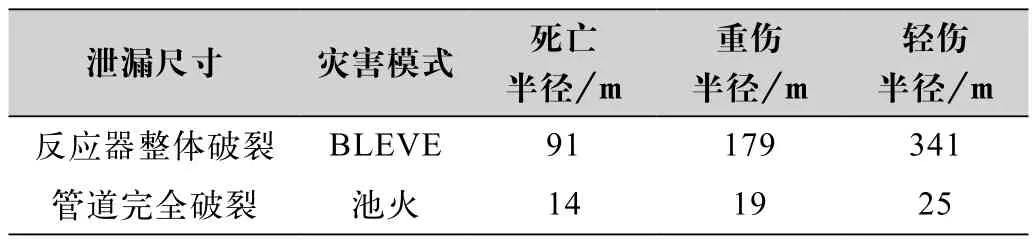

选取集聚区内某公司丁醇装置加氢反应器发生BLEVE事故后,后果模拟结果如表1所示。

表1 加氢反应器事故影响范围

(2)有毒气体装置事故后果

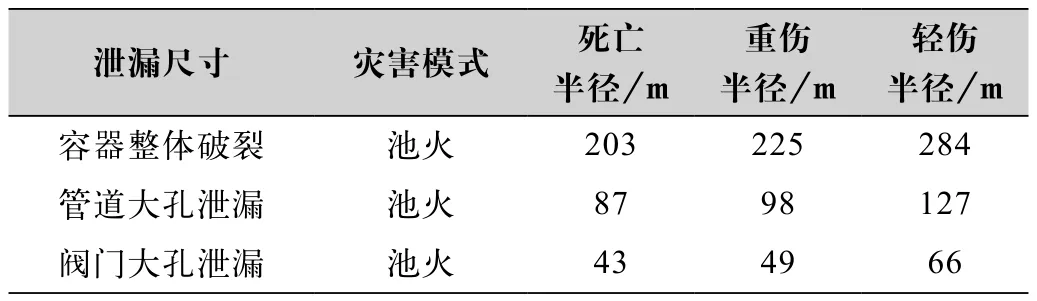

选取集聚区内氯乙烯生产装置氯化塔进行毒气泄漏扩散中毒事故后果分析。工作压力为0.96 MPa,操作温度为190 ℃,连续泄漏时间设定为10 m。在大孔(100 mm)中孔(25 mm)、小孔(5 mm)等模式下,发生泄漏扩散后引起的中毒、物理爆炸等事故的事故后果如表2所示,事故后果图如图1所示。

表2 轻组分氯化塔事故影响范围

(3)易燃液体储罐事故后果

选取集聚区内50 000 m3甲醇内浮顶储罐进行事故后果计算分析。操作条件为常温常压,连续泄漏时间设定为10 m,事故后果见表3。从中可以看出,可能发生的最为严重的事故后果为储罐整体破裂后发生池火事故。

表3 甲醇储罐事故后果计算模拟

4.2 多米诺效应分析

多米诺效应是指一个初始单元或设备发生事故导致的物理效应,触发邻近的一个或多个设备相继发生二级及以上事故,从而增加了后果严重度的现象。许多化工企业的重大事故都伴随有多米诺效应发生。多米诺效应是造成重大事故损失加剧、灾难升级的一个重要原因。化工园区企业密集聚集,相邻企业间虽然保持有一定的安全距离,但由于化工集聚区内可能同时存在较多个危险性极高的危险源,其中一个危险源在事故状态下产生的能量可能波及临近危险源,继而引发临近危险源的叠加事故,造成事故后果的二次扩大化,这一效应称之为事故的多米诺效应[5]。

4.3 个人风险和社会风险分析

个人风险的计算结果表明某化工一体化集聚区内个人风险可以满足相关风险标准的要求,1×10-5个人风险等值线和3×10-6个人风险等值线主要落在基地范围内,企业新建办公楼和中心控制室应避开图1中的红色和黑色区域。

图1 化工一体化集聚区个人风险计算图

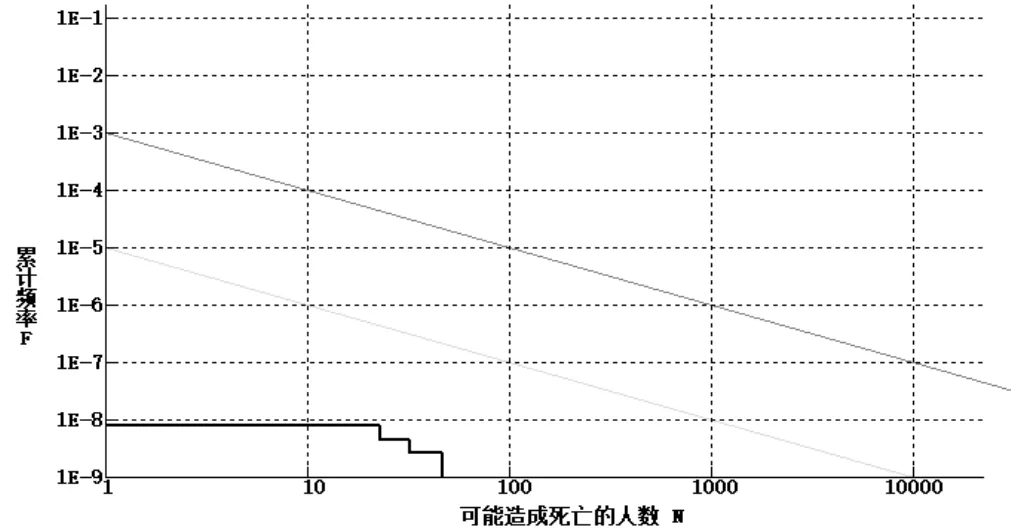

将个人风险与某化工一体化集聚区内外人员的人口密度相结合,绘制了某化工一体化集聚区的社会风险曲线,社会风险曲线的绘制基于某化工一体化集聚区的规划在建项目的整体情况。社会风险具体计算的结果如图2所示。计算结果表明没有企业的社会风险曲线进入不可容许区。

图2 某化工一体化集聚区社会风险计算图

4 结语

综上所述,化工集聚区采用一体化管理模式进行同一区域统一规划布局、统一管理(包括人员、安全、生产、检维修),公用工程系统共用,统一配备消防和安全设施,统一监控系统,建立应急管理、安全监控、安全信息共享和日常管理的统一规定,并严格实施的情况下,根据具体项目特点、投资主体、管理模式等因地制宜进行基地规划和项目总平面布置,强化功能分区和物流组织,尽量减少项目之间的相互影响,合理确定一体化条件下各企业之间间距,在风险评估的基础上合理布置,不低于GB 50160 《石油化工企业设计防火标准》同一企业不同设施之间的防火间距,并取得相关方同意和认可的情况下,实行一体化管理的总体风险可接受。