换热器腐蚀机理分析

刘亚龙,安天佑,郑红果,陈玉戊,孙宏业

(1.兰州兰石重型装备股份有限公司,甘肃 兰州 730050;2.新疆兰石重装能源工程有限公司,新疆 哈密 839000)

0 引言

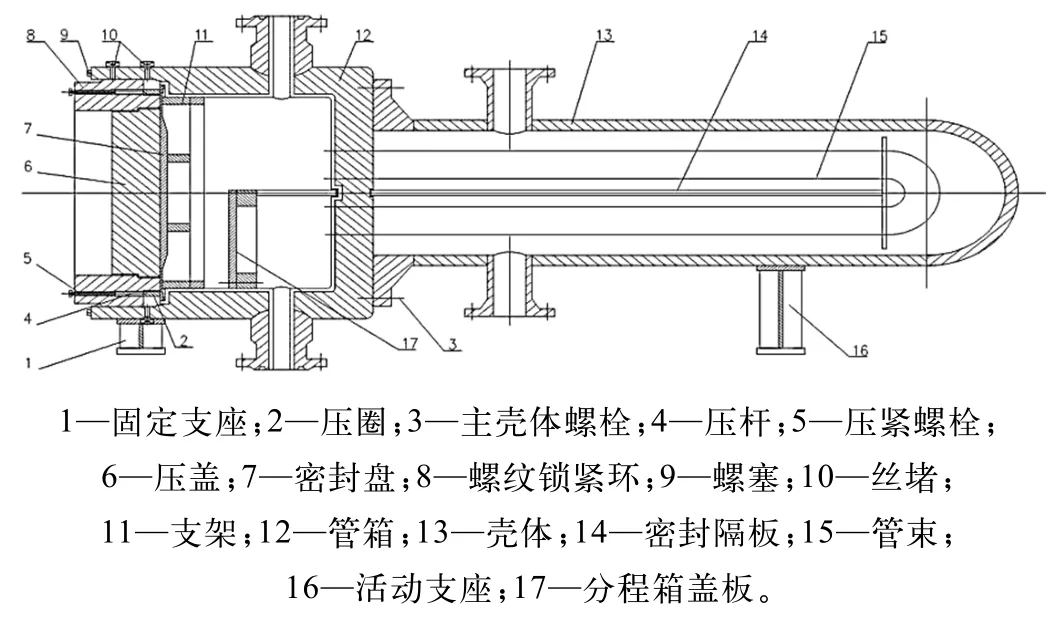

螺纹锁紧换式换热器是世界先进的热交换设备,本文主要讲述高-低螺纹锁紧换式换热器。其结构见图1所示,此类换热器的特点:管程高压、壳程低压,换热器的管箱与管板组焊为一体,管箱与壳程采用法兰连接的结构形式,管程只有一圈压紧螺栓,管束与管箱连接为一体。该类型换热器的主体密封分为两大部分:其一为壳程侧的密封,它主要通过把紧壳程法兰与管板之间的连接螺栓实现,由于壳程压力较低,壳程密封采用凹凸面密封形式,垫片多采用缠绕垫;其二为管程侧的密封,它是通过螺纹锁紧环上的压紧螺栓压在密封盘及密封垫上来实现的。

图1 高-低螺纹锁紧换式换热器

1 实际应用

换热器返厂进行厂内检修,其壳程材质为Q345R,换热管材质为S31603。厂内检修过程中,严格执行专用检修方案及相关操作规程,打开压紧螺栓,抽出换热器管束后发现内部腐蚀严重,具体详见图2和图3。

图2 管束抽出图

图3 管束被腐蚀图

2 腐蚀分析

主要包括湿硫化氢环境腐蚀;碱腐蚀、硝酸盐应力腐蚀、氯化物应力腐蚀、连多硫酸腐蚀、金属尘化腐蚀等[1]。

2.1 湿硫化氢环境腐蚀

硫化物应力腐蚀(SSC)、台阶状氢致开裂(HIC)是湿硫化氢环境导致钢氢致开裂的主要形式。H2S的存在抑制分子氢的形成,致使原子氢向金属内部扩散[2],这就导致管头焊缝处以及壳程焊缝处产生马氏体组织和较高的残余应力。

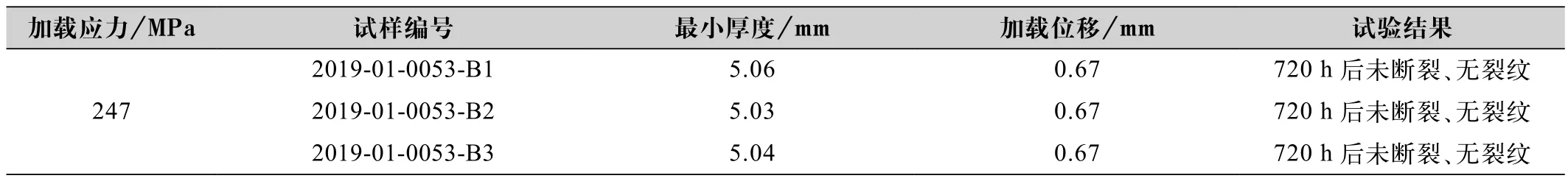

(1)针对此次检修,制取相关试样送检测公司进行试验,在标准(0.5 wt%CH3COOH+5 wt%NaCl)A溶液中,加载应力大小为247 MPa,经过720 h试验[3-4],试样没有发生断裂;在10倍放大镜下观察所有试样表面没有发现垂直于试样表面张应力方向的裂纹,具体结果见表1,试验后试样宏观照片见图4。

表1 SSC试验结果

图4 SSC-四点弯曲试验后试样宏观照

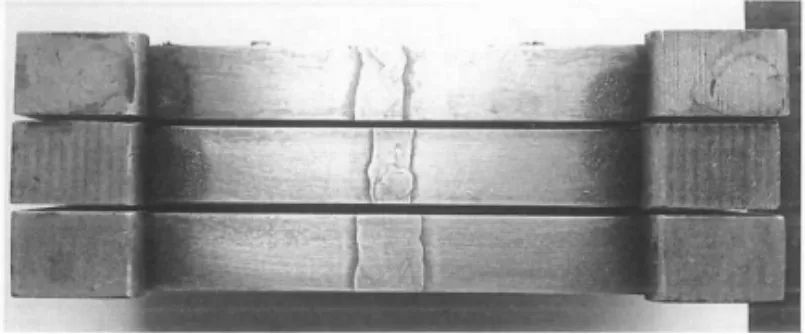

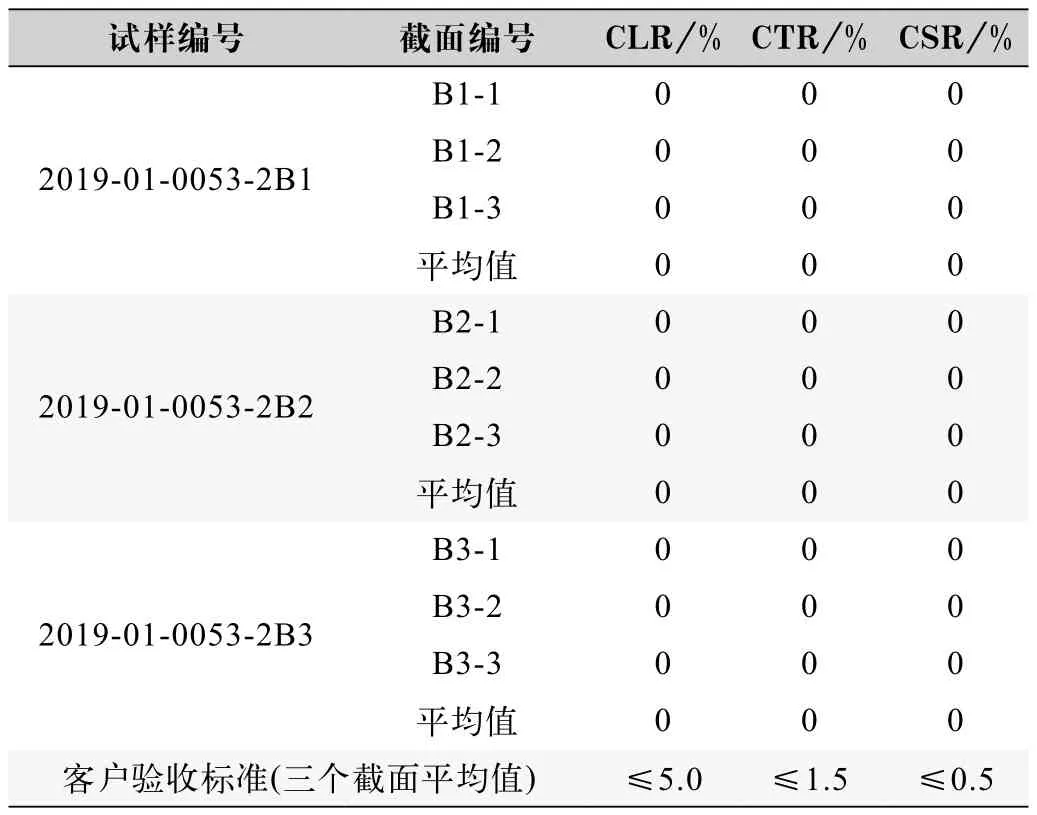

(2)再次判断是否由于(HIC)氢致开裂导致的腐蚀。制取相关试样,送检在标准(0.5 wt%CH3COOH+5 wt%NaCl)A溶液中,经过96 h试验后[5],试样表面都没有发现氢鼓泡。经100倍金相分析后,3个试样的截面都没有发现裂纹。3个平行试样的裂纹厚度率(CTR)、裂纹长度率(CLR)及裂纹敏感率(CSR)均为0。送检样品通过了客户验收标准规定的抗氢致开裂性能要求(3个截面的平均值:CLR≤5.0%,CTR≤1.5%,CSR≤0.5%)。具体结果见表 2。试验后试样宏观照片见图5。

表2 试验结果

通过两次检测试验说明,此换热器泄漏腐蚀并不是由于湿硫化氢环境腐蚀造成的开裂。

2.2 碱腐蚀

当局部氢氧化钠浓度大于10%时,在较高温度下,金属表面的Fe3O4氧化保护膜将被溶解,其化学反应式为Fe3O4+4NaOH→2NaFeO2+Na2FeO2+2H2O,则碱与暴露在氧化膜外的本体金属进行化学反应Fe+2NaOH→Na2FeO3+H2↑,碱的浓度足够的前提下,此腐蚀则不断进行。局部腐蚀的特征,形成的腐蚀产物为多孔的磁性氧化物,腐蚀产物疏松,与金属黏着性差。在热交换器的水中只含有10~20 mg/L的苛性钠,沸腾可以导致在沉积物下或缝隙中碱的浓缩,引起局部碱腐蚀,发生碱腐蚀的同时,还存在着拉应力(尤其是热应力),会引起碱应力腐蚀开裂或称作碱脆,碱脆裂纹呈现沿晶特征有分岔。

2.3 硝酸盐应力腐蚀

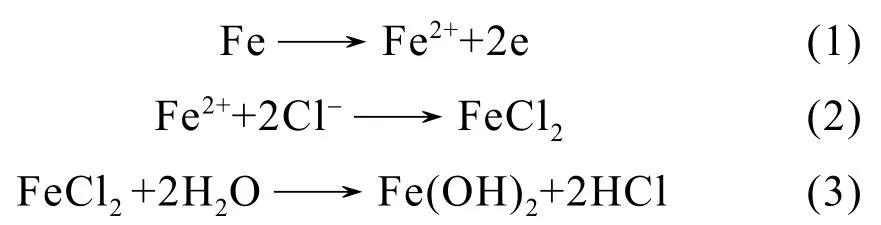

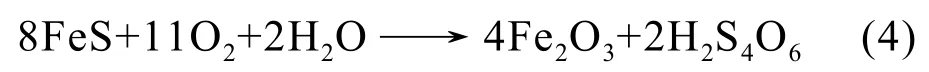

硝酸盐溶液可以使低碳钢发生阳极溶解反应,其反应式为:

Fe2O3保护性薄膜附着在碳钢表面,假如薄膜被破坏,那么Fe2O3保护性薄膜和裸露的基体金属之间将产生阴阳极电位差,造成阳极基体金属溶解腐蚀,致使应力腐蚀开裂。由于低碳钢的Fe2O3保护性薄膜只在晶粒表面上形成,即其为沿晶开裂。

2.4 氯化物应力腐蚀

由于换热器工作环境中存在大量Cl-,即其较大程度降低了基体金属的表面能,有利于穿破金属表面钝化膜,加快基体金属阳极溶解。换热管的氯化物应力腐蚀一般为穿晶断裂,并伴随着较多分岔。只有当换热管材料组织处于固溶敏化状态下,裂纹缺陷才是沿晶的。此应力腐蚀的条件是,凡是换热管束的成型过程,均可导致氯化物应力腐蚀开裂,其中包括换热管煨弯、换热管穿管束过程中以及焊接管头等引起的残余应力都可以诱导氯化物应力腐蚀开裂。

针对氯化物腐蚀开裂因素,将此S31603换热管,进行PT检测,检查换热管束的腐蚀情况,因管束污垢较多,在检测前,先进性简单的砂纸打磨除垢,具体详见图5。经过大面积多管束的检测后发现,存在较小的层状裂纹,经过业主同意后,将部分换热管头进行封堵,部分进行更换。

图5 换热管束PT检测

2.5 连多硫酸应力腐蚀

连多硫酸一般是加工含硫原油的装置在停工期间,残留在设备中的含硫腐蚀产物遇水分和氧气反映生成的,其化学反应式为:

此应力腐蚀只发生在由于高温环境而敏化的奥氏体不锈钢和贴铬镍合金中。其裂纹是沿晶的,伴有明显的分岔,组织正常,为奥氏体+少量铁素体,主裂纹的扩展方向与容器所受主应力方向垂直,断口特征为岩石状的沿晶特征。

2.7 金属尘化腐蚀

含碳气体吸附在金属表面,气体分解出活性碳,碳再向金属内部扩散,并与金属反应形成碳化物,由于金属渗碳后体积增大,局部渗碳区收到来自周围未渗碳区域的巨大压应力,导致渗碳区碎裂,形成腐蚀凹坑甚至沟槽;随着渗碳层和炭黑沉积层的增厚,碳活度的变化,会使碳化物再分解为金属和石墨,并以金属粉尘的形式从金属基体上脱落下来,在金属尘化过程的同时,有可能发生氢腐蚀,促进金属碳化物的分解和微裂纹的形成,加速金属尘化[6]。

3 分析

此次换热器检修过程中,对其泄漏腐蚀开裂的原因进行分析,最后排除硫化氢应力腐蚀,确定因素为换热管束氯化物腐蚀开裂,造成该现象的主要因素是工作介质的氯化物浓度过高,换热管束热成型及固溶热处理过程中敏化温度不够造成的。

4 结语

换热器在各种运行工况下,由于其工作压力、工作温度及介质的浓度等是变量,因此换热管的堵塞、锈蚀、开裂、断裂等损伤因素较多,因此要定期对换热器进行检验检测,故障排查及维修,以延长其使用寿命。通过此次换热器检修,深入了解了腐蚀相关知识。换热器腐蚀主要包括壳程材质的腐蚀和换热管的腐蚀;其中腐蚀的主要环境有,湿硫化氢环境腐蚀、碱腐蚀、硝酸盐应力腐蚀、氯化物应力腐蚀、连多硫酸腐蚀、金属尘化腐蚀等。此项研究对换热器检修工作起到指导作用,使我们在以后的检修过程中,能更好地根据换热器的运行环境确定腐蚀的主要因素,并为后期换热器的设计选材提供了更好的理论依据。