一种间歇工艺生产高弯曲模量聚丙烯的方法

王倩,李启仲,张雪娜,陈生友,宁丹

(山东京博石油化工有限公司,山东 滨州 256500)

0 引言

现在,随着科技的发展,中国国内家电制品如:空调、冰箱等,发展大容量性能,其间制品主要向一体化、环保化、高端化、轻量化发展[1-4]。聚丙烯具有无毒、无味、密度小的特点[5],易燃,熔点189 ℃,在155 ℃左右软化,使用温度范围为-30~140 ℃[2],聚丙烯广泛应用于服装、毛毯等纤维制品、医疗器械、汽车、自行车、零件、输送管道、化工容器等生产[6],也用于食品、药品包装[7]。目前国内采用间歇工艺生产的聚丙烯,受工艺影响,取热困难,一般情况下使用活性较低的催化剂,生产的聚丙烯弯曲模量低,只能应用于塑料盆等低端领域。实验通过筛选催化剂、同时添加高效成核剂,可生产高弯曲模量聚丙烯专用料,产品主要用于汽车、家电等高端领域,提高产品附加值,提高装置利润。

1 原料、设备与检测部分

(1)实验原料/助剂。丙烯:纯度(质量分数)>99.99%、以MgCl2为载体的TiCl4催化剂A、以MgCl2为载体的TiCl4催化剂B、活化剂三乙基铝、外给电子体DDS、主抗氧剂1010、辅抗氧剂168、成核剂NA-21、滑石粉、硬脂酸钙等。

(2)主要设备。反应釜、闪蒸釜、双螺杆挤出机等。

(3)检测设备。熔融指数检测仪、维卡软化点热变形温度仪、悬臂梁摆锤式冲击仪、万能实验拉力机。

(4)制备样条。聚丙烯树脂注塑试样的制备采用国家标准GB/T 2546.2—2003 《塑料聚丙烯(PP)模塑和挤出材料第2部分试样制备和性能》。

(5)试样的状态调节、标准环境。试样的状态调节、标准环境调节按国家标准GB/T 2918—2018 《塑料试样状态调节和试验的标准环境》规定进行。

(6)性能测试。冲击性能、弯曲模量、拉伸强度等采用国家标准GB/T 9341—2008 《塑料弯曲性能的测定》。

2 原料丙烯的质量指标要求及杂质对聚合的影响

(1)原料质量指标。纯度≥99.9%,丙烷<2.0%,S 含量 <3 mg/L,氧含量 <5 mg/L,炔烃 <5 mg/L,Σ碳四 <1 mg/L,H2O<10 mg/L。

(2)杂质对聚合的影响

①水的影响:由于三乙基铝这种化学品很活泼,能与水发生强烈反应。当H2O>100 mg/L时,聚合反应基本不发生;当丙烯中H2O含量>10 mg/L时,反应时明显受影响;但当H2O<10 mg/L时,聚丙烯等规度随水含量增加而略有提高,故影响产品弯曲模量的大小。

②氧气的影响:氧气对聚合反应的影响比水严重,特别是氧气含量在5 mg/L以上时,产品等规度随氧气含量增加而等规度下降明显,故影响产品弯曲模量的大小。

③硫的影响:不论是无机硫和有机硫对聚合反应影响都特别大。尤其是羰基硫等能使聚合反应终止,当硫>3 mg/L以上时,反应明显受影响,随着杂质含量的增加,降低催化剂活性,单釜转化率降低,粉料中有小塑化块,产品质量不合格。当硫含量达一定程度,造成聚釜无法正常生产,需要清理废料。

3 操作条件对反应的影响

(1)催化剂添加量的影响。在每个反应釜中投入的催化剂的数量应取决于聚合釜中丙烯的进料量和催化剂的活性。在其他条件不变的情况下,催化剂添加量增加,丙烯转化率和聚丙烯的等规度增加,但随着催化剂量的增加,催化剂的产率降低。过高的催化剂用量可能导致聚釜,形成塑化团块,产品质量不合格,严重的情况下,聚合釜超压,发生爆炸反应。但是,如果催化剂用量过小,会由于丙烯原料中杂质的影响而消耗部分催化剂,减慢反应速度或不反应。

(2)三乙基铝添加量的影响。活化剂三乙基铝在反应中的作用:①活化剂与催化剂形成络合活性中心;②活化剂的加入,消除丙烯和其他产品中的有害杂质,从而保护主催化剂的活性。因此,活化剂的用量,根据原料的性质和反应釜来决定,当原料质量差或维修后刚开始杂质含量高时,可以适当多加一点,但不能太高,如果太高,会使反应速度过快,容易引起爆聚,需要清理反应釜。

(3)聚合温度的影响。提高反应温度可以使催化剂体系形成活性中心,从而加快反应速度,但温度不得太高,否则容易塑化、结块,甚至高压釜,造成爆聚,甚至爆炸。低温下的正常进料系数变为超高负载系数,不安全,导致设备超压。为了将釜压力控制在规定范围内,应进行排气处理。这样,参与液相反应的丙烯量会相应减少,每克催化剂的处理能力也会相应降低,不利于提高催化剂收率和丙烯转化率。在反应的初始阶段,如果由于高温而排放,添加的氢气将一起排放,这将影响产品的熔融指数,但温度不应太低。T很低的话,聚合反应速度慢,造成反应时间增加很多。此外,反应温度应控制稳定,不能由高到低。加热速度宜慢不宜快,避免聚釜或者爆炸,造成安全事故。

4 实验过程

高弯曲模量聚丙烯工艺流程如图1所示。

图1 高弯曲模量聚丙烯工艺流程

(1)聚合过程

第1步:打开反应釜上H2阀,再打开H2管线的出口阀,控制氢气的加入量,关好以上球阀。

第2步:打开活化剂计量罐上N2阀,向活化剂加料斗加入定量的活化剂Al(CH3CH2)3。

第3步:打开外给电子体上加料斗上旋塞,开N2阀,把一定量的外给电子体DDS加入外给电子体加料斗。

第4步:启动搅拌机,完成启动后,原料丙烯泵打开,然后进行进料。首先打开外给电子体加料斗上阀,用丙烯将外给电子体冲入反应釜内。

第5步:打开活化剂加料斗上下球阀用丙烯将活化剂冲入反应釜内。

第6步:晃动催化剂瓶子,通入N2,打开催化剂瓶塞,手动加入催化剂料斗中,旋紧旋塞,关好N2阀,等待切换加料阀。

第7步:待进料量积累到设定值的50%左右,打开催化剂料斗阀门,用C3H6冲催化剂入聚合釜内,直到丙烯加入量达到设定值。

第8步:在反应釜中投料完成,进行加热,加热速度控制在25~75 ℃/25~47 min,缓慢平稳逐步完成。

第9步:反应釜内压力上升,且当到达一定温度,温度不再变化时,控制釜压为2.0~3.8 MPa左右。稳定温度T、稳定反应压力P反应1.5~4.5 h在反应釜中,回收未反应的丙烯。

(2)闪蒸过程

第1步:闪蒸釜置换合格后,可以进行喷料。

第2步:喷料开阀时,P(闪蒸釜)小于等于0.4 MPa。

第3步:反应釜中的聚丙烯进入闪蒸釜,经过喷料,未反应的丙烯挥发,通过抽真空进入到气柜中,闪蒸釜中通氮气,当检测尾气中丙烯含量不大于1.4%(体)为止,粉料进入料仓。

(3)造粒过程

在配料料斗中按照比例配好助剂,每吨聚合物粉料中加入700~1 000 mg/L抗氧剂1 010、700~1 000 mg/L抗氧剂168、800~900 mg/L份硬脂酸钙、滑石粉500~2 000 mg/L、500~2 000 mg/L成核剂,经双螺杆水下造粒得到最终产物高弯曲模量PP。

5 结果

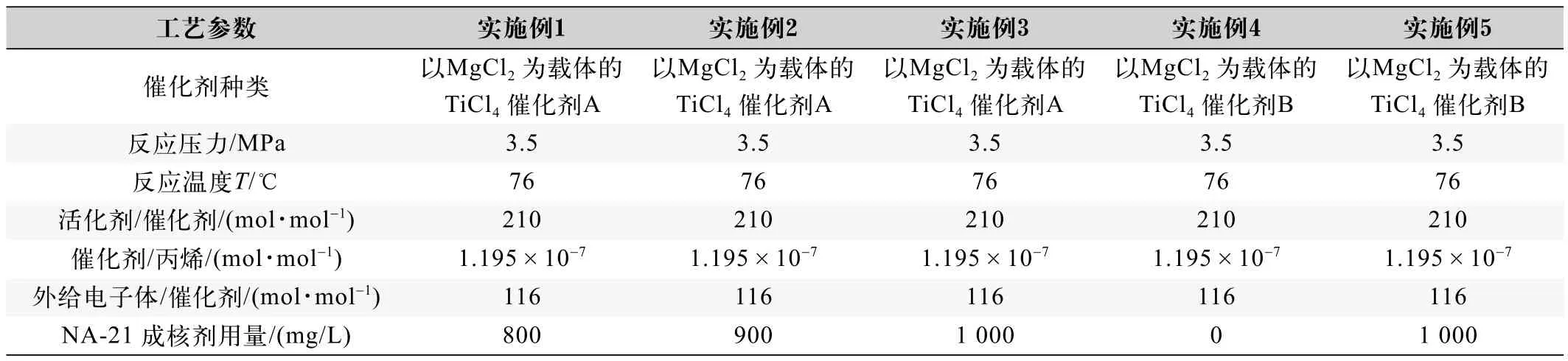

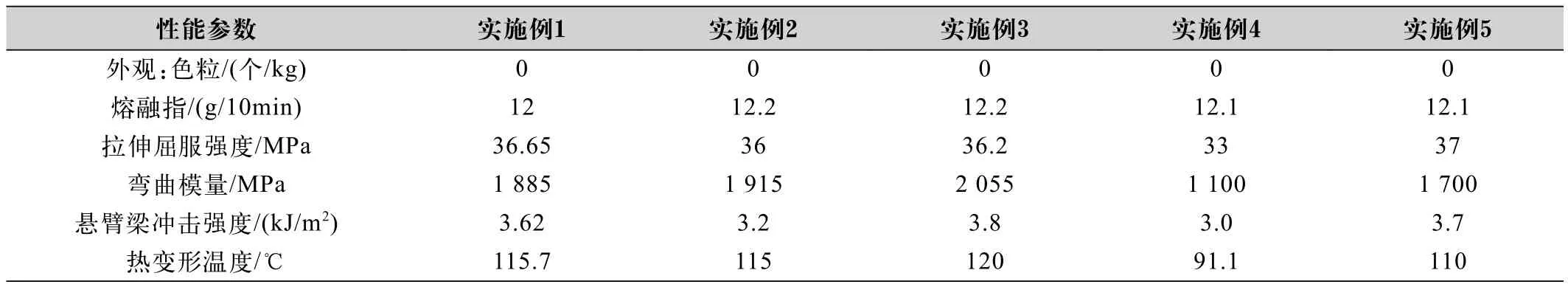

(1)通过实施例3和实施例5可以看出,以MgCl2为载体的TiCl4催化剂A生产的聚丙烯弯曲模量远高于以MgCl2为载体的TiCl4催化剂B生产的聚丙烯,实施例3结果显示,此时产品弯曲模量可达2 055 MPa。

(2)通过实施例1、实施例2和实施例3可以看出,增加成核剂的用量,弯曲模量随之增加,同时考虑成本原因,当成核剂添加量为1 000 mg/L,此时性能最佳,实施例3结果显示,此时产品弯曲模量可达2 055 MPa。

(3)当采用以MgCl2为载体的TiCl4催化剂A、反应压力为3.5 MPa、反应温度为76℃、活化剂/催化剂为210 mol·mol-1、催化剂 /丙烯为 1.195×10-7mol·mol-1、外给电子体/催化剂为116 mol·mol-1、NA-21成核剂用量为1000mg/L时,此时生产的聚丙烯弯曲模量可达2 055 MPa,同时保持较好的冲击性能,悬臂梁冲击强度为3.8kJ/m2,满足下游客户需求。

表1 实施过程中工艺参数

表2 实施过程中性能参数

4 结语

由于间歇工艺生产的聚丙烯,受工艺影响,生产的产品较低端,产品附加值低,装置利润低,当原料和产品差价较低时,甚至出现亏损现象。在间歇聚丙烯工艺上开发高端产品,一直是行业内共同关注的话题。通过此实验开发的高弯曲模量聚丙烯,使得产品附加值增加,同时提高装置经济效益,此研发为国内间歇工艺开发高端PP提供了思路。