第一性原理思维法在页岩气革命中的实践与启示

张金成

(1.页岩油气富集机理与有效开发国家重点实验室,北京 102206;2.中国石油化工股份有限公司石油工程技术研究院,北京 102206)

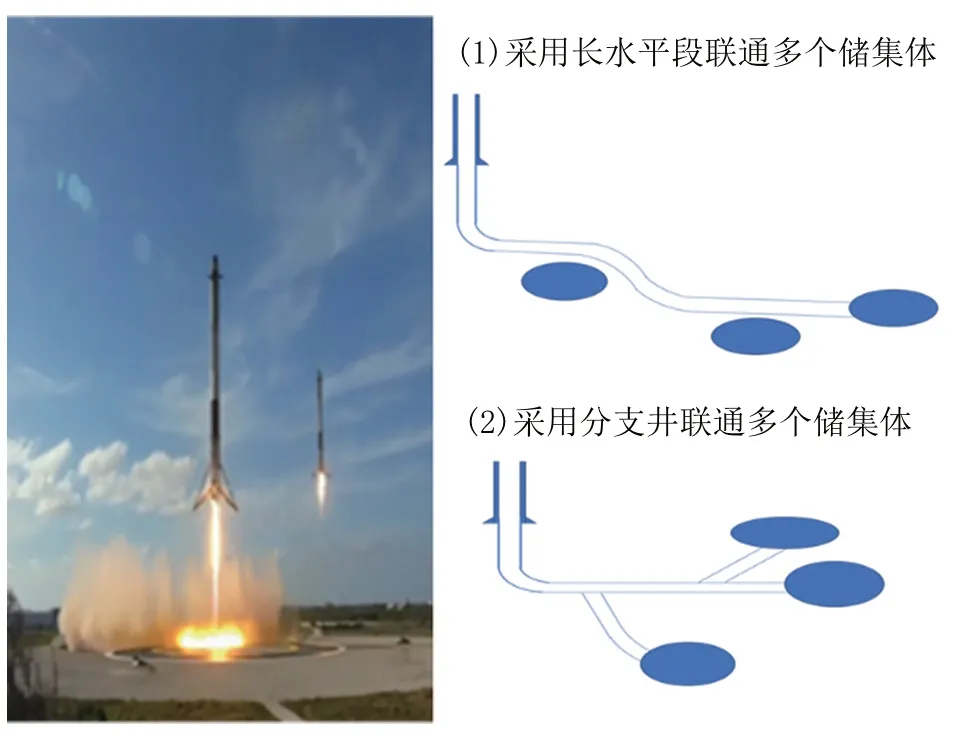

2020 年,我国石油对外依存度达73%,天然气对外依存度达43%,为保障我国能源安全,亟待开展一场适合中国油气资源安全高效开发的技术革命,助推中国梦的伟大征程[1]。第一性原理思维法是一种演绎法思维方式,不同于横向比较的归纳法思维方式,通过“溯源、拆解、重构、迭代”的过程进行分析,对于激发颠覆性创新能力具有重要意义[2]。特斯拉的创始人埃隆·马斯克(Elon Musk)借助第一性原理思维法,开创了电动汽车的新时代,提出并实施了SpaceX 可回收火箭、真空管道高铁、星舰客运、空天互联网等颠覆性创新项目[3]。页岩气是赋存于以富有机质页岩为主的储集岩系中的非常规天然气,国土资源部调查评估结果显示,我国页岩气可 采 储 量 超 过 25×1012m3(EIA 预 测 为 31.57×1012m3)[1],极具开采潜力。但仅靠常规的技术优化,难以满足大幅提产降本的需求,必须有革命性、颠覆性的创新来破困突围。在我国页岩气革命中,基于第一性原理思维法,围绕大幅度提高控制储量和降低开发成本两大目标,研发出井工厂钻井、一趟钻钻井、超长水平段水平井钻井等颠覆性创新技术,使钻井周期降低50%以上,单井作业成本降低70%以上,成功实现了我国首个大型页岩气——涪陵页岩气田的效益开发[4]。笔者将第一性原理思维法推广至缝洞型碳酸盐岩储藏和干热岩地热能开发领域,对开发缝洞型碳酸盐岩储藏,提出了采用长水平段联通多个储集体或采用多分支井联通多个储集体,从而大幅度节约超深直井段作业成本的思路;对开发干热岩地热能,提出了采用液氮降低井筒温度的方式解决目前井下测量仪器及钻井液难以耐高温的思路。因此,运用第一性原理思维法,打破常规思维模式,进行颠覆性创新,是未来石油工程技术发展的重要途径和方法。

1 埃隆·马斯克的颠覆性创新

埃隆·马斯克(Elon Musk)成功拉开了电动汽车新时代的帷幕,并在航空、网络、交通、人工智能等领域都取得了颠覆性的创新成果。

在航空领域,马斯克的SpaceX 公司研发的猎鹰9 号火箭将“龙飞船”成功送入太空并实现了助推火箭的完整回收及重复利用,又将143 颗卫星同时送入预定轨道,创下了5 项记录[5]。以前中国的火箭运输成本全世界最低(10000 美元/kg),现在SpaceX公司的火箭运输成本只有1300 美元/kg。

在网络领域,马斯克提出了星链计划(Star‑link),借助 SpaceX 的“一箭多星”技术,在近地轨道布置12000 颗卫星(已成功发射1000 余颗),组成覆盖全球的空天互联网,实现大面积、无死角的信号覆盖,不用大规模建造地面基站就可随时随地无线上网,同时传输速度更快、延迟更低[6]。

在交通领域,除了全球最知名的Tesla 电动汽车以外,他还创立了轨道交通公司——无聊公司(Boring Company),通过建设立体的地下高速隧道系统和全电动、零排放的地下公共交通系统,彻底解决城市地面交通拥堵问题[7]。其隧道挖掘技术实现了颠覆性创新,以前挖掘1 英里(1609 m)地下隧道需要10 亿美元,10 周时间,而现在只需要1000 万美元,1 周时间,挖掘速度是以前的10 倍,成本是以前的1/100;同时他还开发星舰客运,从一个浮动太空港发射星舰,环绕地球轨道飞行,然后重新进入大气层,在另一个浮动太空港降落,能够在1 h 内到达地球上的任何地方,从纽约到上海只要39 min。他提出的Hyperloop One 超级高铁,借助磁悬浮原理让高铁在一条真空管道中运行,由于没有空气阻力,最高速度可达 1223 km/h,比飞机还要快[3]。

在人工智能领域,马斯克创办了名为Neuralink的一家公司,致力于将人类大脑与计算机连接起来,通过向人脑植入也许未来能够上传下载思想的微型电极,使其能够与计算机设备实现思想互动,与人工智能“共生”。

埃隆·马斯克及其公司在航空、网络、交通、人工智能等领域均取得了颠覆性的创新成果,每一个项目或产品都超越了传统范畴,彻底改变了行业规则,重新塑造了市场格局,而马斯克将其成功归于第一性原理思维法(First principle thinking)[2]。

2 第一性原理思维法

第一性原理最早是一个哲学概念,是由古希腊哲学家亚里士多德最早提出的:“在每一系统的探索中都存在第一性原理,这是一个最基本的命题或假设,不能被省略或删除,也不能被违反,从这个基本的假设或命题,可以推演出整个系统”[8]。第一性原理的概念由于马斯克的推崇在近年被广泛研究,马斯克把它引申为解决问题的一种思维方式。马斯克说:“运用第一性原理思维法,而不是用比较思维去思考问题是非常重要的,我们在生活中总是倾向于比较,对别人已经做过或者正在做的事情我们也都去做,这样发展的结果只能产生细小的迭代发展,通过第一性原理思维法,把事情升华到最根本的原理,然后从最核心处开始推理,一层层拨开事物表象,看到里面的本质,再从本质一层层往上走[2]”。马斯克所说的“第一性原理思维法”,就是回溯事物的本质,重新思考怎么做。

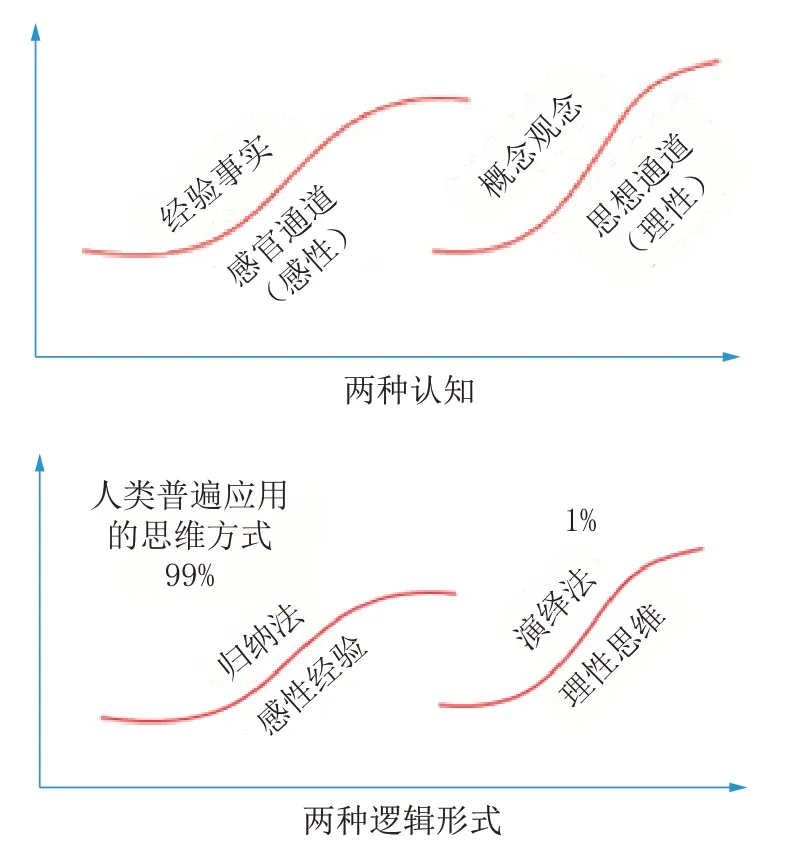

第一性原理思维法和经验参数或者说归纳法分别归属于我们熟悉的两种逻辑思维,即演绎法和归纳法,见图1。第一性原理思维法是一种演绎法思维,是从最基础的少量条件和规则出发,不依赖横向比较和经验结论。可以归纳为追本溯源、理性推演,由一个或多个基本定律推演出各种结果(从一般到个别)。而经验参数是一种归纳法思维,就是用已有的知识和经验,将陌生的、不熟悉的问题与熟悉的问题或其他相似事物进行类比,尝试找到解决问题的办法,或者做出结论,由N个已知的数据或现象,总结出一个规律(从个别到一般)。人类认识活动,总是先接触到个别事物,而后推及一般,又从一般推及个别,如此循环往复,使认识不断深化。

图1 第一性原理思维法和归纳思维法的区别Fig.1 Difference between the first principle thinking method and the inductive thinking method

例如:在开始设计飞机时,大多数人认为如果人类想要飞行的话,就需要像鸟类一样扇动翅膀,结果基于这一归纳法思维模式的设计和尝试全都失败了。但莱特兄弟基于空气动力学原理(第一性原理),而不是仿生学(比较思维),将飞机的机翼变更成帆形获取升力,从而取得了成功。在石油工业中,由于全球发现的3 万多个油气田绝大多数都在海相地层中,美国由此依据归纳提出了“唯海相地层生油论”,而在中国,陆相地层发育而海相沉积相对缺乏,美国和日本从1910—1940 年多次钻探都一无所获,得出了“中国贫油论”这一说法。然而,李四光通过新的地质力学理论,成功发现了大庆、胜利、江汉、大港、华北、南阳、中原等诸多油田,这些油气田的储层都是陆相地层,证明了归纳法得出的“中国贫油论”是不科学的。

第一性原理思维法的要求是在解决问题时,勇于打破知识的藩篱,回归事物的本质,去思考最基础的要素,在不参照经验或其它的情况下,直接从事物最本源出发寻求突破口,逐步完成论证,通过“溯源、拆解、重构、迭代”的过程进行创新。采用第一性原理思维法可以正确推理出所有解决路径,且技术难度反而可能会降低,实现颠覆性创新。

3 第一性原理思维法在页岩气革命中的实践应用

常规油气系统中,油气要经过“生储盖”的过程。通常认为页岩“铁板一块”,孔隙度和渗透率很低,只能作为盖层而非储集层,这一理论致使页岩一直成为油气勘探开发的“禁区”[9]。而事实上,页岩气成藏具有自生、自储、自盖的特点,其自身起到了“生储盖”组合的作用,具备大面积连续型成藏特点[10]。页岩气革命改变了传统认知,运用第一性原理思维法,围绕着大幅度提高控制储量和大幅度降低开发成本两大目标,将所有可能的技术路径全部找出来,并权衡相互的影响和利弊,找到所有最优方案,最终安全高效地把页岩气规模化的开采出来,使“源岩油气”成为新的油气系统,助推世界石油工业再发展150 年以上。

3.1 大幅度提高控制储量的技术途径

基于第一性原理思维法,从最大限度提高单井产量、提高资源动用率和提高整体效益的方向出发,寻找大幅度提高页岩气控制储量的技术路径。

3.1.1 发展超长水平段水平井钻井技术

针对页岩气储层的特点,采用超长水平段水平井钻井技术是提高产量的最佳途径,见图2。在前期页岩气开发实践中,水平段长设计为1500 m,压裂半径为150 m,则单井控制区域为45×104m2,理论上认为控制住了该区域内的资源量,如果压裂半径不变,水平段长增加到3000 m 时,一口井就可控制前期2 口井的储量,水平段长增加到4500 m 时,一口井就可控制前期3 口井的储量,通过不断增加水平段的长度可实现大幅度提高单井控制储量的目的。美国是世界上页岩油气水平井钻井技术能力最强的国家,水平段长度逐年增加,Utica 页岩水平井平均水平段长度为4970 m,最长水平段长度达6366 m,已有73%的井水平段长度>4921 m。我国涪陵页岩气开发调整阶段水平井平均水平段长度已达到了2078 m,完成2500 m 以上长水平段水平井19 口,平均水平段长2738 m,2800 m 以上水平段水平井7口,但是3000 m 以上的井仅1 口,同美国尚存在较大的差距,因此应进一步发展超长水平段水平井钻井技术[11]。

图2 超长水平段水平井提高单井产量Fig.2 Increasing single well production by horizontal wells with ultra‑long horizontal sections

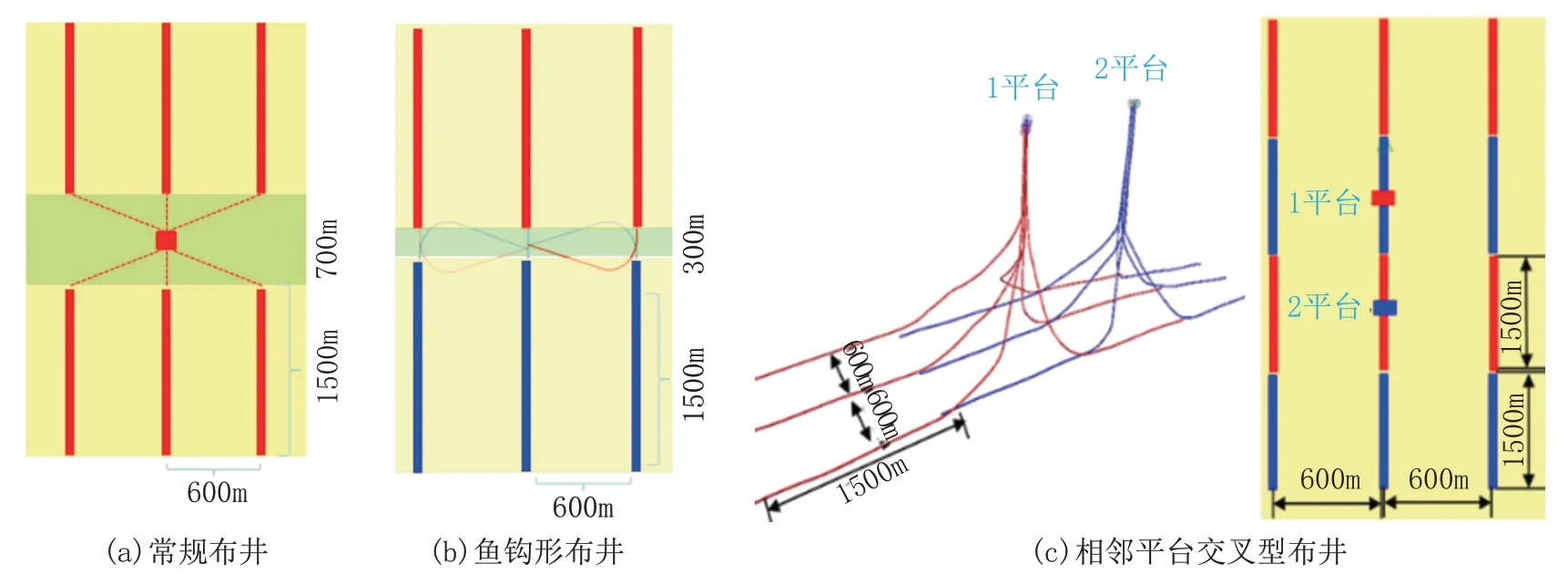

3.1.2 创新应用了“交叉型+鱼钩形+合理井距”的提高资源动用率的布井方法

采用常规布井方式的页岩气储层动用率不足80%。在涪陵页岩气田改变了常规布井方式,创新提出了“交叉型+鱼钩形+合理井距”的布井方法,图3 中常规布井的特点是1 个平台6 口井,南北方向各布置3 口井,工程难度适中,平均单井占用井场面积小,但靶前距的存在造成较大一部分面积的储量没有动用[12],若将靶前距控制到350 m,则有700 m宽的区域不能动用,如图3(a)所示,储层动用率为81.08%。鱼钩形布井的特点是井眼轨道设计成鱼钩形,工程难度较大,靶前距可进一步缩小,能够充分 动 用 资 源[13],如 图 3(b)所 示 ,储 层 动 用 率 为91.89%。交叉布井的特点是南北方向各3 口井,将靶前距增大到800 m,1 平台下面1600 m 宽未控区域,由相邻2 平台的井所控制,两水平段首末端仅相距50 m,如图3(c)所示,储层动用率为97.3%,几乎达到全部动用。由于鱼钩形布井方式钻井难度比交叉型布井方式大,因此在涪陵主体区全部采用交叉型布井方法,只在区域的边缘采用鱼钩形布井方法,储层动用率平均提高到95%以上。涪陵页岩气田初期井间距设计为600 m,后经检测发现,两井中间区域没有被压裂波及到,无法实现最大化的资源利用,因此在两井中间再打一口加密井,将井间距缩小至300 m,使储层资源动用率最大化[4]。

图3 “交叉型+鱼钩形+合理井距”布井方法提高资源动用率Fig.3 “Cross type + fishhook type + proper well spacing”well layout method to improve the resource utilization rate

3.1.3 采用大型丛式井平台多套层系立体开发模式

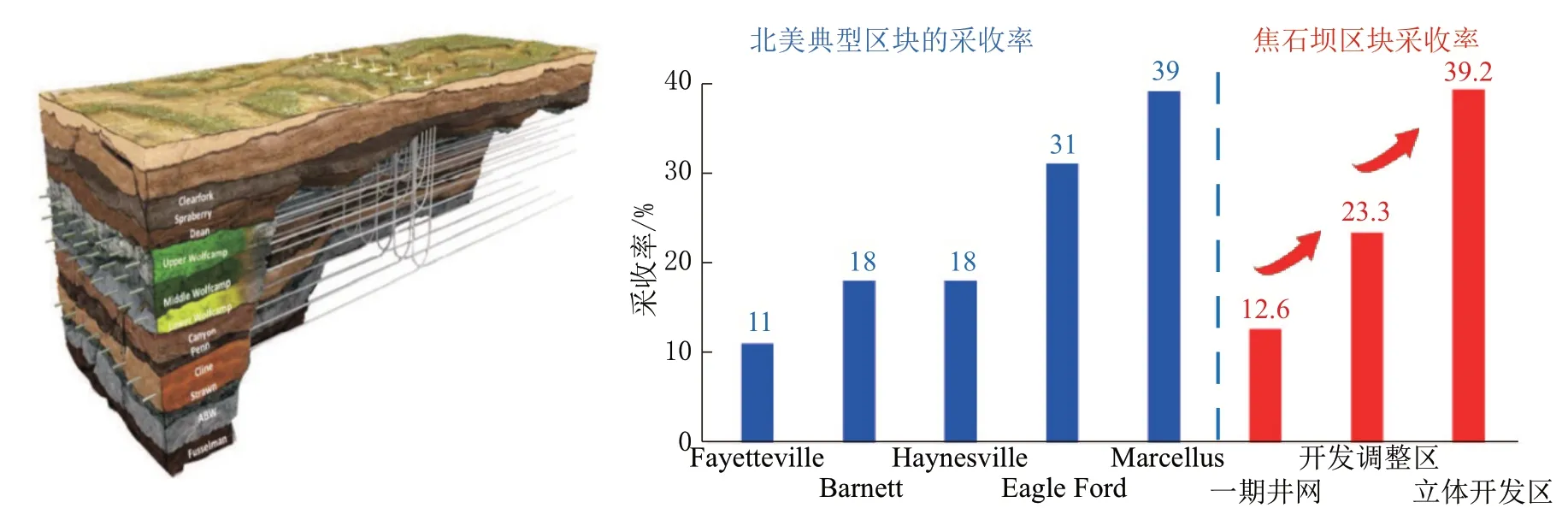

多层立体开发模式就是采用丛式水平井在一个井场同时开发多个储层,增加单个平台作业井数,实现页岩油气的多层立体开发。多层立体开发能够减小井场占地面积,通过共用土地、钻井设备、泥浆罐等降低作业成本。美国是采用该模式最早的国家,在横向和纵向上探索适合油藏条件的最优井间距,使井组内井数不断增加,井间距不断缩小。美国QEP 资源开发公司在Permian 盆地采用了多层立体开发,在3 个层位布置了64 口井(见图4),井网横向间距由200 m 缩小到85~145 m,井网纵向间距85 m,相比传统单层开发模式,钻完井成本降低19%。美国二叠纪盆地Wolfcamp 储层采用V 字形布井,3个储层同时开发,井间垂距为76 m,水平间距为100 m。

涪陵页岩气田焦石坝区块2013~2016 年采用一次井网部署,主要部署在下部优质页岩层段①~③号小层,采收率仅12.6%。为提高采收率,实现气田稳产,2017 年进入了“①~③号小层加密,⑦~⑨号小层开发,④~⑥号小层评价”的立体开发阶段。通过攻关试验,实现了涪陵页岩气田由“单层”向“两层”的突破,并推动了国内首次实现三层立体开发的探索,焦石坝区块采收率从12.6%提高到23.3%,实现整体翻番,其中三层立体开发区采收率达39.2%,与北美相当(见图4)。

图4 多层立体开发模式提高整体效益Fig.4 Multi‑layer and three‑dimensional development pattern to improve the overall benefit

3.2 大幅度降低开发成本的技术途径

基于第一性原理思维法,树立“非常规思想”,打破专业篱笆,重构流程工序,采用井工厂钻井模式,发展清水强钻、一趟钻等优快钻井技术和快速中完技术,推动钻井装备的自动化和智能化,大幅度降低开发成本。

3.2.1 采用井工厂钻井模式

井工厂钻井模式是指按照顺序批量完成多口井的表层、直井段和水平井段的钻井作业,通过采用流水线作业,减少搬家停等时间和搬家费用,大幅度降低钻井周期,钻井、固井、测井、LWD 和旋转导向等设备无停等,最大限度提高设备利用率,大幅度降低设备占用费及工程服务价格。该技术的合理应用可减少施工步骤,提升施工效率,如在第一次井架移动时就完成导眼及一开钻进、第二次移动完成二开、第三次移动完成三开、第四次移动完成通井和试压,该模式可减少钻机拆迁与安装、减少钻具甩接次数、减少泥浆罐清洗次数、减少组合防喷器次数[14]。另外,通过重构工序,将传统流程中一口井打完再打另外一口井优化为井工厂流程中的打完所有井的一开次再打所有井的二开次,后续再打三开次,该方法可将固井水泥浆候凝和固井质量检测施工工序从占用钻机中剥离出来,减少占用钻机的时间,提高钻机的使用率。焦页30 平台4 口井工厂化钻井试验中,平均钻井周期为42.22 d,同期同区块共计完钻58 口井,平均钻井周期60.75 d,同比缩短了18.53 d,钻井周期降低了 30.53%,增效显著[15]。

3.2.2 推广应用优快钻井技术系列

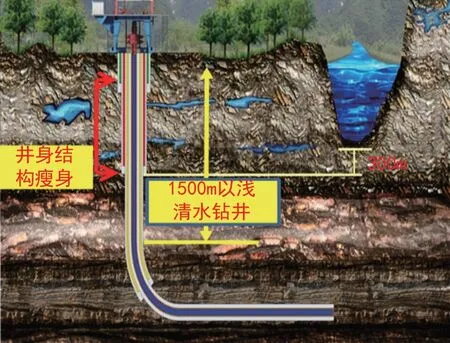

3.2.2.1 适于溶洞暗河地层的清水强钻钻井技术

涪陵页岩气田地表复杂(喀斯特地貌),浅表地层溶洞、暗河、裂缝发育,这些特征导致常规钻井中常常发生失返性漏失且堵漏失败。强行堵漏建立钻井液循环的常规钻井做法难以实现,见图5。因此基于第一性原理思维法,颠覆了常规的钻井液循环模式,采用大排量清水钻进,让清水把钻屑带入溶洞、暗河、大裂缝,而不是携带到地面,由此形成了适于溶洞暗河地层的清水强钻钻井技术,清水既廉价易得,又不污染浅层水系和江河,还省去了大量的堵漏时间和堵漏成本,为溶洞暗河地层钻井找到了一种行之有效的主打技术,已在涪陵页岩气田全面推广应用,大大提高了钻井效率[16]。

图5 清水强钻钻井技术Fig.5 Fresh water forced drilling technology

3.2.2.2 基于全井段的“PDC+螺杆”复合钻井技术

在导眼钻井中,使用水力加压器、超重钻铤和顶驱组合的水力机械双加压钻井技术;一开和二开直井段钻井中,使用基于 PDC 钻头、0.5°~1°的大功率螺杆的大井眼钻井技术;二开和三开造斜段钻井中,使用基于混合钻头、1°~1.5°螺杆和低密度钻井液结合的快速定向钻井技术;三开水平段钻井中,推广了PDC 钻头、1.25°耐油螺杆和水力振荡器结合的水平段钻井技术。在全井段推广使用了PDC 钻头和带弯角螺杆钻井技术,颠覆了“牙轮钻头+转盘驱动”的传统钻井时代,全面开启了基于全井段的“PDC+螺杆”复合钻井提速技术的时代,机械钻速大幅度提高[17]。

3.2.2.3 “一趟钻”钻井技术

美国在页岩水平井钻井中普遍推行一趟钻,单井段一趟钻已成为常态,双井段一趟钻得到推广应用,单次一趟钻创造的进尺纪录突破了5500 m。一趟钻的推广应用,促进了美国页岩油气水平井钻井周期持续缩短,井深4000~5000 m 的水平井平均钻井周期已缩短到10 d 左右。同时美国正在发展“超级一趟钻”技术,2017 年在怀俄明州DJ 盆地一口页岩水平井中,一趟钻完成了“二开直井段+造斜段+水平段”三个井段,总进尺4651.55 m,水平段2895.6 m,用时仅19.5 d;在Marcellus 油田产区日进尺最快1774.2 m/d,单趟钻4597.6 m,平均1.12 趟钻完成水平段;2016 年在俄亥俄州Utica 页岩气产区钻成了一口总井深达8244.2 m 的水平井,页岩层埋深2000 m 左右,一趟钻完成长度为5652.2 m 的水平段,创造了美国陆上一趟钻水平段长度新纪录。美国西南能源公司在Appalachia 水平井施工中,“超级一趟钻”技术应用效果显著,其中钻井周期从2010年的25.6 d 下降到2016 年的9 d,钻井成本从2011年的 700 万美元下降到 2016 年的 530 万美元[17]。

涪陵页岩气田2020 年累计44 口井实现了水平段一趟钻,一趟钻覆盖率42.7%。三开普遍可以二趟钻完成,使用混合钻头,从扫塞、造斜,到A 靶点,一趟钻完成;水平段一趟钻完成。由于一趟钻钻井技术的应用,钻井周期降低21.0%,故障复杂时效降低54.9%,平均单井成本同比降低15.7%,单井钻井费用平均下降约350 万元。

3.2.3 发展快速中完作业技术

2019 年涪陵地区页岩气井的平均中完和完钻时间为27 d,威荣地区中完与完钻时间33 d,中完作业时间占钻井周期的24%~36%,比例偏高。中完作业时间主要取决于候凝整改,即生产组织、生产衔接、并行或交叉作业的效率和质量,因此在技术层面,采用快速候凝水泥浆技术,缩短候凝时间;采用泡沫水泥浆固井技术,减少提高地层承压能力作业时间及成本;采用“钻刮通洗”一体化工艺技术,优化“钻刮通洗”一体化工具串(滑套开关、液压刮壁器和通径规),解决了传统3 趟钻作业才能完成的钻水泥塞、刮管、通井和洗井工作。在管理层面,不做地层承压试验,减少承压堵漏时间;去掉测井项目,基准井单井降费26 万元,非基准井单井降费48 万元;减少钻塞施工,使用混合钻头一趟钻完成钻塞并钻至A 靶点,水平段再一趟钻;采用清水替浆;采用易钻除附件。通过以上技术和管理手段,可将中完时间缩短10~15 d,实现快速中完作业。

3.2.4 推动钻井装备自动化智能化

“工欲善其事,必先利其器”,推动钻井装备自动化和智能化升级是实现页岩气开发进一步提效降本的关键。如德国的全液压智能钻机TI-350T,能够实现:(1)全液压智能精确控制,实现了高度自动化、全液压驱动、无天车、游车、绞车、大钩、钢丝绳的自动钻井模式;(2)钻具连接与上下钻台全自动化,钻具在地面摆放,采用双根钻杆作业模式,整个起下钻作业只需3 人完成;(3)钻机自动化快速运移,可实现X/Y轴的双向移动,液压泵站安装有单独的平移系统,钻井泵和固控系统不需要移动。

在涪陵页岩气田白马区块施工的70232JH 队,在70D 加强型钻机基础上,增配了管柱自动化处理装置、多功能机具、负压振动筛、钻井液智能注入控制系统等装备。二层台排管器实现二层台无人化操作;钻台机械手实现起下钻替代钻工推扶钻具,方便快捷;动力猫道替代场地人员滚钻具,输送效率高,有效保护钻具。铁钻工代替正副钳工自动上扣卸扣操作;负压振动筛减少钻井液损耗,降低钻屑质量,减少环保末端处理量,单井降本约25 万元。先进装备的配备不但实现了钻井的自动化智能化,而且提高了钻井效率,减轻了劳动强度。

4 第一性原理思维法在其他领域的应用展望

4.1 缝洞型碳酸盐岩油气藏的高效低成本开发方法

塔河油田位于塔里木盆地北部,属于碳酸盐岩缝洞型油气藏,埋深5500~7000 m,以岩溶缝洞为主,包括大型溶洞、溶蚀孔洞和裂缝。前期采取“一井一洞、逐洞开发”模式,大洞大断裂已经实现基本全控制,现在缝洞规模变小,溶洞储量减少,仍采取“一井一洞”模式难以实现效益开发。

实现该类油气藏效益开发的第一性原理是一井沟通多个缝洞体,因此可以采用分支井连通多个储集体,或者采用长水平段实现“一井多靶”辅以压裂沟通的方法,大幅度增加单井产量。由于超深井直井段成本约占90%以上,重复利用成本高昂的直井段井眼,可大幅降低钻井工程成本,这与马斯克的火箭回收利用实现大幅度降本有异曲同工之妙,见图6。

图6 缝洞型碳酸盐岩油气藏高效开发的途径Fig.6 Efficient development ways for fracture cave carbonate rock reservoirs

4.2 干热岩地热资源的高效开发方法

据报道,干热岩的开发潜力巨大。干热岩的温度超过200 ℃,然而在油气钻井过程中,极少遇到地温超过200 ℃的情况。目前,干热岩钻井中,采用提升钻井液和测量仪器的耐温能力的传统做法,收效甚微,致使干热岩钻井机械钻速低,钻井周期长,投资成本高,亟需探寻颠覆性创新技术。基于第一性原理思维法,干热岩钻井的根本难题在于高温影响井下测量仪器的寿命及常规钻井液的性能,而最好的解决办法是降低井筒温度,因此建议使用液氮来降低井筒温度,同时低温氮气可循环利用,液氮汽化后在地面压缩后再注入井内循环,氮气对环境也没有污染,满足环保要求。通过这一方法能够突破传统石油钻井温度200 ℃限制,适用于更加高温地层的钻井施工。

5 结语

第一性原理思维法为演绎法思维模式,首先追根溯源,准确找到第一性原理,然后找出所有可能的解决途径,再通过技术攻关,就可能实现颠覆性创新。涪陵页岩气田开发实践表明,站在勘探开发一体化的高度,打破各专业界限,通过溯源、拆解、重构、迭代,不断实现颠覆性创新,就能够实现大幅度增产降本的目的。在其他油气领域,善于利用第一性原理思维法,也能达到“山重水复疑无路,柳暗花明又一村”的境界,助推石油工程技术的颠覆性创新。