气举技术应用于深海无隔水管泥浆回收钻井工艺可行性分析

陈浩文 ,于彦江 ,王艳丽 ,秦如雷 ,田烈余 ,王 偲 ,殷国乐 ,王林清*,谢文卫 1,,冯起赠 1,

(1.中国地质科学院勘探技术研究所,河北 廊坊 065000;2.中国地质调查局广州海洋地质调查局,广东 广州 510075;3.南方海洋科学与工程广东省实验室(广州),广东 广州 511458)

0 引言

海洋约占地球表面的71%,蕴藏了丰富的油气、天然气水合物和固体矿物等能源资源,是人类重要的能源保障基地和战略活动空间。同时海洋也是解决生命起源、地球演化、气候变化等重大科学问题的前沿领域。习近平总书记强调,“建设海洋强国是中国特色社会主义事业的重要组成部分,要进一步关心海洋、认识海洋、经略海洋,推动我国海洋强国建设不断取得新成就”。《国家“十四五”规划和2035年远景纲要》中强调,要围绕海洋工程、海洋资源、海洋环境等领域突破一批关键核心技术。

海洋钻探是获取海底地层信息最直观准确的方法,也是海洋资源勘查开发最主要的手段之一。海洋钻探通常采用开路钻井或隔水管钻井工艺。采用开路钻井时,泥浆从海底井口上返后直接排海,不但造成海洋环境污染,同时造成大量泥浆消耗;采用隔水管钻井工艺时,虽然可实现泥浆的回收,但隔水管体积及质量大,施工作业效率低,泥浆循环压力易导致浅部软弱地层压裂漏失[1],且通常使用水深限制在3000 m 以内。针对以上难题,国外石油公司已进行了多年技术研究,其中挪威AGR 公司研发的无隔水管泥浆回收钻井技术(Riserless Mud Recovery,以下简称RMR)可较好地解决上述问题[2],经济效益显著。但目前RMR 技术常用于500 m 水深左右的钻井中,国外最大应用水深为1419 m,对于应用水深>2000 m 的传统RMR 钻井工艺的使用目前存在诸多挑战。

1 RMR 工艺

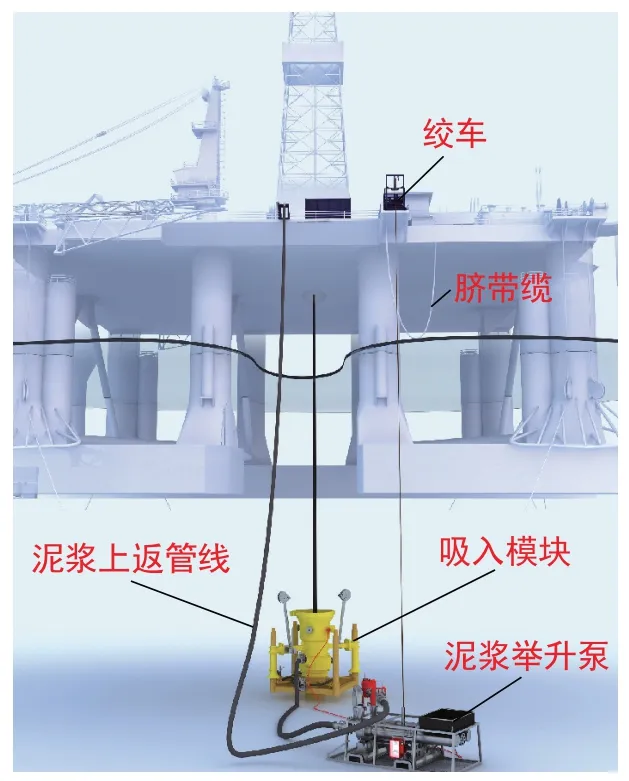

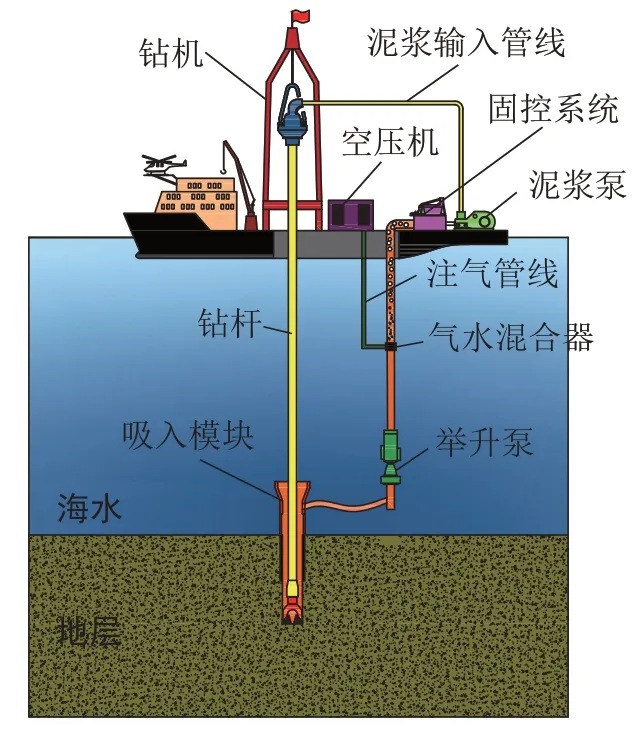

RMR 技术在钻井过程中不使用隔水管,而采用单独的管线作为泥浆上返的通道,通过海底举升泵将海底吸入模块内的泥浆泵送至甲板面固控系统,完成水下井内泥浆的回收利用[3]。RMR 系统如图1所示,主要包括:海底举升泵、泥浆上返管线、吸入模块、脐带缆及绞车、控制系统和动力系统等[4]。其中泥浆举升泵作为RMR 系统核心部件,其主要作用是为上返的泥浆提供动力,举升泵的扬程决定了整个 RMR 系统的适用水深[5]。

图1 RMR 系统示意Fig.1 Schematic diagram of the RMR system

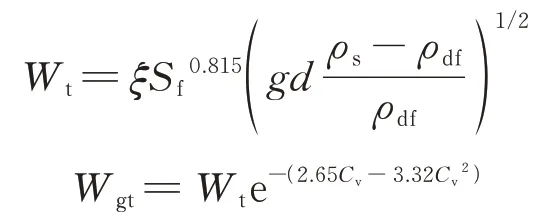

进行泵扬程计算时,首先要考虑泵的流量应满足其“驱动泥浆上升的速度>颗粒群沉降速度”的条件。同时需综合考虑现有钻井泵的排量范围,选择与之范围重合的举升泵,以满足RMR 系统变排量举升功能的实现。颗粒群沉降速度可参考文献[6]中列出的公式进行计算:

式中:Wt——颗粒临界沉降速度;Wgt——颗粒群临界沉降速度;ξ——修正系数;Sf——结合颗粒形状系数;ρs——颗粒密度;ρdf——钻井液密度;d——管道直径;Cv——流量系数。

泵的扬程应根据工程需要来确定,也即需满足“沿程压降+净举升高度≤最小扬程”这一最低要求。其中沿程压降是泥浆沿着管路输送时由于摩擦产生的压力损失,单位压力损失即为水力坡度Jm;净举升高度为船舶甲板与海面间的净空高度(气隙)。

水力坡度Jm的计算公式为:

式中:ρsw——海水的密度,kg/m³;D——管道内径,mm;Δ——管道粗糙度,取值0.30 mm;Vm——实际提升速度,m/s。

计算出水力坡度Jm后,即可计算泵的最小扬程:

式中:L——管道长度,m;Hag——船舶的气隙,m。

通过上述公式可以看出,在钻遇地层相同情况下,举升泵扬程与ρdf(钻井液密度)、Δ(管道粗糙度)、L(管道长度)、Hag(船舶的气隙)等参数成正比,与D(管道内径)成反比。对于深海钻井使用RMR系统时,随着管道长度增加,对举升泵功率要求相应提高,由此可见,制约RMR 技术应用于深海的因素主要是海底举升泵的举升能力。

因此,泵举RMR 工艺用于深海钻探时需克服以下难题:(1)泵扬程要求高,采用多泵串联功率需求大;(2)多泵串联时,若其中1 个泵损坏,则整个系统失效,系统稳定性降低;(3)举升泥浆中含有大量岩屑等固相颗粒,举升泵长期运转易造成泵叶轮及导壳的磨损。在此可借鉴气举反循环钻井工艺,利用气举原理,可降低举升泵的能力要求,提高RMR系统的可靠性。

2 气举反循环钻井工艺

气举反循环钻井工艺已成熟应用于陆地水井、地热井及矿山工程井等陆地钻井及洗井中,是大口径钻探及深井钻探施工最为有效的工艺方法[7]。气举反循环钻井工艺具有在复杂地层中钻进安全可靠、钻头寿命长、携渣能力强等优点[8]。气举反循环钻进工艺在我国的地质勘探领域已得到广泛应用,最大使用孔深已超过4000 m。

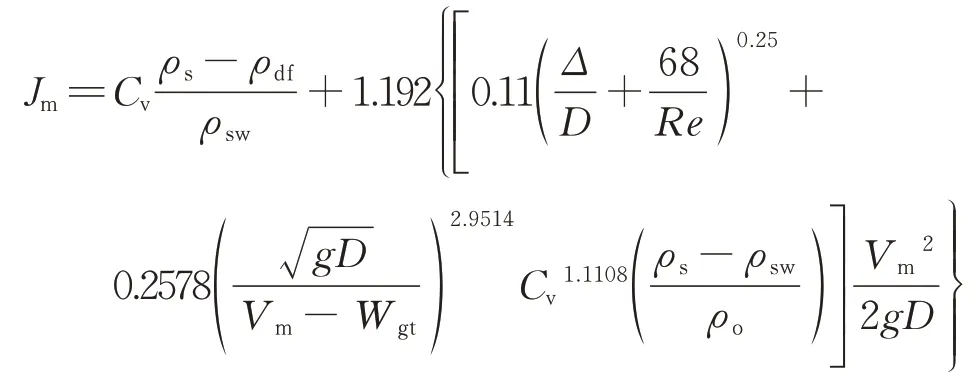

气举反循环原理如图2 所示,采用注气管向钻杆内注入高压空气,高压空气进入钻杆内部后与钻井液混合形成密度较低的气水混合液,使钻杆内外流体的密度产生差异,根据U 型管原理,钻杆外部的钻井液会持续不断从钻杆底部钻头处进入到钻杆内部,形成反循环,同时将钻进过程中产生的岩屑携带至地面。

图2 气举反循环原理Fig.2 Principle of gas lift reverse circulation

陆地钻井中常用的气举反循环钻井系统配置如图3 所示。主要由钻机、空压机、气水龙头、双壁主动钻杆、双壁钻杆、气水混合器、气举反循环用钻头等组成。空压机产生高压空气输送至气水龙头,经气水龙头配气后高压空气沿双壁主动钻杆/双壁钻杆环状间隙输送至气水混合器处,气水混合器将高压空气与双壁钻杆内管中的水混合形成气水混合液,从而形成气举反循环。

图3 气举反循环钻井系统组成Fig.3 Composition of the gas lift reverse circulation drilling system

3 气举技术用于RMR 工艺可行性分析

将气举技术与泵举原理相结合,利用气举效应替代一部分泵的扬程需求,形成气举+泵举联合举升系统方案,方案如图4 所示。在传统RMR 系统配置基础上,增添了空压机、注气管线及气水混合器等设备。气举用于RMR 泥浆举升优势非常明显,主要有:

图4 气举+泵举联合举升方案Fig.4 Combined gas lift+ pump lift plan

(1)降低举升泵能力要求,使RMR 工艺能够用于更深的海洋钻探中。

(2)减少水下举升泵数量甚至完全替代,简化RMR 系统中的水下设备,提高系统的稳定性。

(3)气举过程不存在泵举时固相颗粒磨损叶轮及导壳情况,提高系统寿命,减少维护保养时间,并且气举系统主要设备均在甲板之上,方便日常维护保养。

现分别从设备技术现状、流量可控性、适用环境、井控安全等方面进行分析,探讨气举技术用于RMR 工艺的可行性。

3.1 设备技术现状分析

气举技术用于RMR 工艺主要增加的设备为空压机,注气管线和气水混合器。

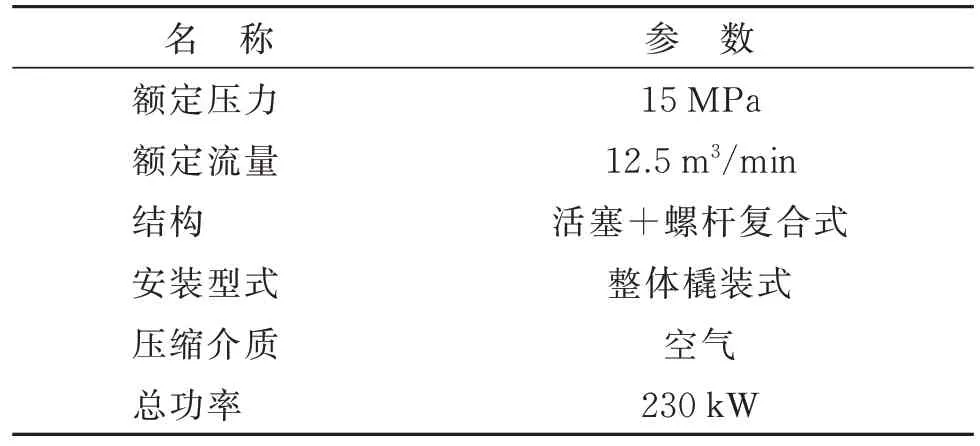

3.1.1 空压机

空压机可输出一定压力和流量的压缩空气,为驱动钻井液循环流动提供动力[9]。考虑钻井船作业时,会根据实际情况切换不同钻井工艺,同时钻井船空间有限,故空压机无需置于船舱内部,采用橇装结构(图5),当采用RMR 钻井工艺时,直接将空压机布放至甲板适当位置即可。而且,气举反循环钻进专用空压机不同于常规空压机,要求高压力、低风量[10],性能参数如表 1 所示。由表 1 可知其总功率并不大,在大多数钻井船电力负载范围内,而且橇装结构的空压机可移动搭载,适用于多种型号钻井船。

图5 橇装式空压机Fig.5 Skid‑mounted air compressor

表1 空压机参数Table 1 Air compressor parameters

目前陆地常用的气举反循环空压机满足RMR泥浆举升能力需求,考虑到使用环境为海上作业,故机械部件防腐、电子元件防侵蚀等方面需进行特殊喷漆处理;同时海上作业时涌浪影响,会造成空压机的摇摆晃动,对于润滑系统需进行针对性设计。

3.1.2 注气管线

陆地气举反循环钻井时,考虑到钻进过程钻杆需进行回转,故注气管线与钻杆合二为一设计为双壁钻杆形式[11](图 6),但在 RMR 作业时,泥浆上返管线无回转运动,所以在此可简化为并列管形式(图7),同时可通过卡箍将注气管线与直径较大的泥浆上返管线固定,防止海流等作用下造成注气管线的损坏。

图6 双壁钻杆Fig.6 Dual wall drill pipe

图7 并列管形式Fig.7 Parallel pipe gas lift reverse circulation

注气管线输送介质为高压空气,同时工作环境为水下,可采用专用高压海管(见图8)。主要由内胶层、应力分散层、增强骨架层、中间胶层和外部橡胶层等组成,具体性能参数要求如表2 所示。

图8 高压海管结构形式Fig.8 High‑pressure submarine hose structure

表2 注气管线性能参数Table 2 Performance parameters of the gas injection hose

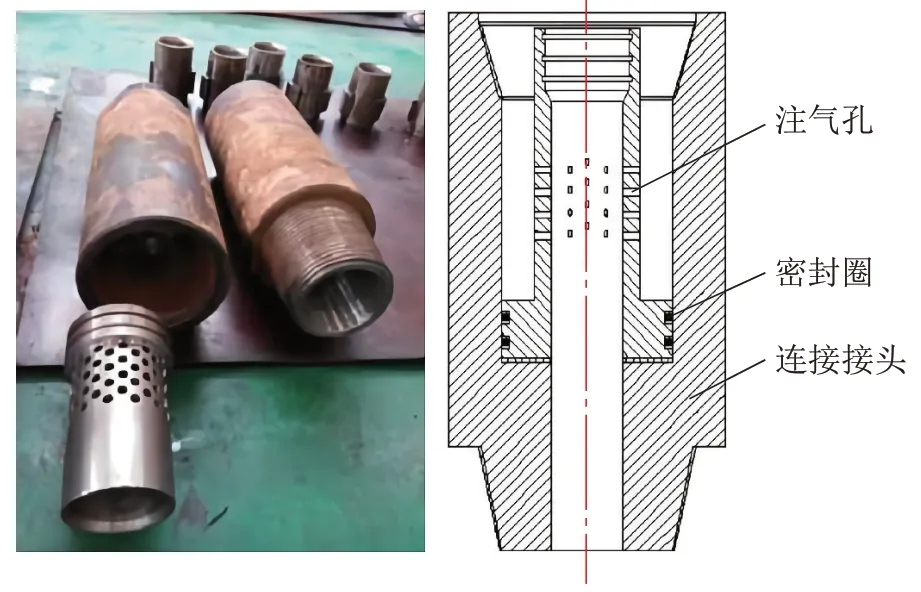

3.1.3 气水混合器

气水混合器主要作用为将高压空气与泥浆上返管线内的泥浆相混合,原理结构可借鉴陆地钻井用气水混合器结构(图9),考虑到使用工况,材质可选择耐磨、耐腐蚀的双相不锈钢。

图9 气水混合器结构形式Fig.9 Structure of the gas‑water mixer

3.2 上返流量调节分析

使用RMR 工艺钻井时,要求吸入模块内泥浆液位动态稳定。由于在钻井过程中随时会发生井漏、井涌等现象,所以吸入模块内上返的流量时刻变化,因此需实时调节举升泵流量,达到泥浆液位动态稳定的目的[12]。若气举技术用于RMR 泥浆举升,则需满足上返流量可调。

根据陆地气举钻井可知,上返流量并非一成不变的,其随着空压机注气量变化而改变,具体趋势为上返流量开始随着注气量增加而增加,当供气量增大到某一临界值后,上返流量会随着空压机注气量增大而减少,此趋势在不同井深、不同井径下均存在。主要原因为当注气量较小时,钻杆内钻井液气体含量较少,钻杆内外压力差较小,因此上返流量较小。随着注气量的增加,钻杆内外压力差开始增大,气水混合流体的流速增大,上返流量也随之增加。然而随着注气量继续增加超过某一临界值时,由于气水混合流体中含气量过高,液体所占比例降低,液体排量开始下降。

3.3 适用环境分析

陆地气举反循环钻井中,要求钻孔内尽可能多地充满水或泥浆,这样才能形成U 型管效应,产生气举,因此常常在钻井过程中还会往孔内补充水或泥浆[13]。但当气举用于RMR 工艺时,由于海水的存在,则不存在此问题,利于气举作业。

除此之外还需考虑水深的影响。根据气举原理及陆地施工经验,只有当气水混合器下入足够深时,才会产生气举现象。结合RMR 目前技术现状,建议水深<500 m 时,采用泵举;水深>500 m 时,可添加气举技术。需要注意的是,开展气举RMR 作业时,由于海水的存在,气水混合器的沉没比无特殊要求,但考虑到实际使用效果,仍需满足一定条件,即:

式中:h——甲板面至气水混合器的距离;H——气水混合器至水下井口的距离。

根据陆地气举反循环使用经验,n>1/4 时,气举效果较为理想[14]。参见图10。

图10 气举+泵举示意Fig.10 Schematic diagram of gas lift+ pump lift

3.4 井控安全

钻井过程中会存在井涌、井喷和有害气体溢出等情况[15]。对于隔水管钻井时,上述情况尤为危险,因为隔水管的存在,喷出的流体会通过隔水管到达钻井平台,造成事故;对于RMR 工艺,由于没有隔水管的存在,喷出的流体仅从吸入模块喷出至海水,不会直接到达钻井平台。

而如果将气举技术应用于RMR 工艺中,仅仅是将气体注入上返管线内,助力泥浆举升上返,增加的气举设备不影响RMR 工艺在井控安全方面的优点。但需要注意,由于泥浆上返管线的存在,喷出的流体仍有上返通道,因此当检测到有井涌、井喷和有害气体溢出等情况时,需要马上停止空压机及举升泵,必要时还需关闭上返管线,防止事故发生。

4 结论及展望

(1)目前陆地用气举反循环相关设备性能满足RMR 使用要求,针对海洋环境中腐蚀、涌浪等影响进行针对性的改造即可。

(2)气举技术满足RMR 钻井过程中上返流量可调的要求。

(3)海洋环境更有利于气举效应的产生,对于水深>500 m 环境下推荐气举使用,为达到较好的气举效果,气水混合器下深还需满足n>1/4。

(4)RMR 钻井工艺相较于隔水管钻井工艺,在井控安全方面更有优势,对于气举技术的加入,并未影响RMR 井控安全方面的优越性。

综上,气举技术可应用于深海无隔水管泥浆回收钻井中,并具有诸多优势。对于后续的研究,需继续探究气举注气量、泥浆举升泵排量和泥浆上返流量等各参数之间的耦合关系。