气举反循环连续取心工艺探索

殷国乐 ,王艳丽 ,陈浩文 ,王林清*,许刘万

(中国地质科学院勘探技术研究所,河北 廊坊 065000;2.南方海洋科学与工程广东省实验室(广州),广东 广州 511458)

0 引言

气举反循环钻进技术是钻井工程中一种比较成熟的钻进手段[1-3],除在水井、地热井钻探得到普遍应用外,在煤层气钻探井、瓦斯排放井、大口径工程施工中也得到了广泛应用[3-9]。但气举反循环连续取心技术在国内尚未铺开,而钻探取心一直都是掌握地下地质情况、直接获得真实可靠的地下岩层有关资料的最有效手段,如能将气举反循环连续取心技术开发完善,将对补充完善我国钻探取心技术体系、促进我国钻探水平发展具有重大意义。

1 取心工艺研究

1.1 取心工艺发展

在20 世纪80 年代,地矿部成都水文地质工程地质中心、勘探技术研究所与相关地质队等单位联合进行了气举反循环取心(样)钻进技术相关研究工作。1984 年成都水文地质工程地质中心在“连续取心(样)判层”项目中,由地矿部九一五水文队在四川乐山军分区供水井施工,使用SHB127/80 双壁钻具,采用四牙轮钢齿取心钻头钻进,取出直径36 mm、最长150 mm 的岩心。后又经四川省地矿局一零九队、二零八队、攀西地质队野外8 个孔的试验,分别选用不同结构的取心钻头,钻头直径范围190~445 mm,最深井195.62 m,累计连续取心进尺600 余米。这是国内气举反循环取心技术的首次尝试,试验证明了气举反循环取心钻进的可行性,克服了正循环岩心管回次取心钻进时对岩心反复冲刷及重复破碎的问题。

1986 年地矿部在系统内进行气举反循环钻进技术推广应用期间,也进行了气举反循环连续取心钻进试验。如:北京市水文地质工程地质公司,平电-8 井探采结合孔采用拼装镶齿取心牙轮钻头,孔深119~353 m 进行了气举反循环取心钻进。河南省煤田地质局三队、四队分别采用镶齿组焊取心牙轮钻头取心钻进,口径445 mm、钻进深度500 m,上返岩心直径87 mm,最长岩心长度175 mm。勘探技术研究所设计加工了4 个直径152 mm 的连续取心硬质合金钻头,并通过安徽省地矿局水文队、山西省地矿局水文二队进行试验,也成功返出了岩心。

从各单位气举反循环取心钻进试验结果来看,钻井取心深度在500 m 以浅,岩心直径控制在30~90 mm 之间,长度≯180 mm,岩心收取及时,岩心采取率高。但以上尝试并无连续取心的案例,均为原理性试验,验证了气举反循环取心的可行性,并没有进行连续的取心试验,同样也存在双壁钻具无法满足岩心质量大、直径大对其密封性和耐用性的要求。因此有必要进一步开展理论研究、优化钻具设计、进行连续取心工艺试验。

1.2 原理分析

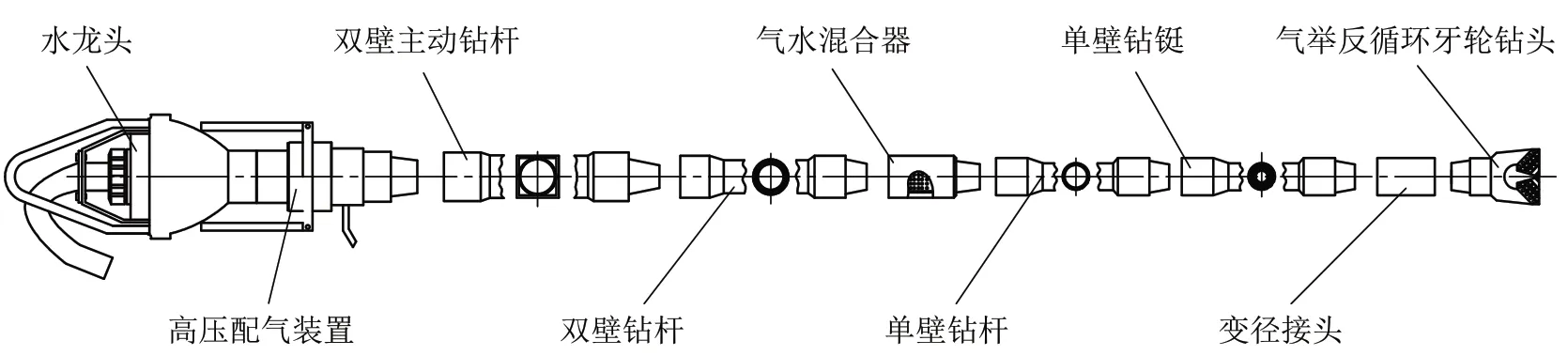

气举反循环技术是将高压气体由高压配气装置(气盒子)送入双壁钻杆环状间隙,通过气水混合器进入钻杆中心通道,使空气与井内钻井液混合膨胀,形成众多小气泡,气泡在沿钻杆中心通道迅速上升的同时迅速膨胀。由于高压气体不断地进入钻井液中,在气水混合器上部附近形成低密度的气、液混合液,而孔内气水混合器以下及钻杆外的钻井液密度大,根据连通器原理钻具内部的气、液混合液在压差作用下向上流动,从而产生气举作用。并且把井底的岩心或岩屑连续不断地带出钻孔,通过振动筛将岩屑与钻井液分离。分离后的钻井液再流回孔中,经孔底气举反循环钻头进入钻杆内部,如此不断循环形成气举反循环连续钻进的过程[9-15]。气举反循环钻进常用钻具组合如图1 所示。

图1 气举反循环钻进钻具组合Fig.1 Air lift reverse circulation drilling tool assembly

气举反循环连续取心四牙轮钻头结构如图2 所示,常规三牙轮钻头结构如图3 所示。主要有两点不同:一是常规牙轮钻头水眼方向正对牙掌,以便钻进时钻井液及时冲洗附着在牙掌上的岩屑和钻井液从钻杆与孔壁的环状间隙排出。气举反循环连续取心牙轮钻头钻进产生的岩屑及钻井液等是从钻具内通道上返,所以需要在钻头中心设有吸渣通道,为岩屑及钻井液提供上返通道;二是气举反循环连续取心牙轮钻头牙掌胎体之间焊接有挡板,迫使大的岩块经过再次破碎后再进入钻头吸渣口,同时还可迫使钻井液更接近井底流过,提高钻井液井底流速,改善钻井液携岩效果。

图2 四牙轮气举反循环取心钻头Fig.2 Four‑cone air lift reverse circulation core bit

图3 三牙轮气举反循环钻头Fig.3 Tri‑cone air lift reverse circulation drill bit

常规气举反循环牙轮钻头与气举反循环取心牙轮钻头结构上的主要变化是由三牙轮增加为四牙轮,四牙轮可以将岩心更为全面的包覆,利于形成完整的岩心。另外钻头内部设有直径70 mm 的通孔,且距钻头底部以上120 mm 处设有岩心卡断器,岩心卡断器上嵌有球形合金卡断头。在正常钻进到120 mm 时,岩心卡断器上的卡断头会卡断岩心,以此来保证岩心柱直径稳定在70 mm 左右,长度控制在120 mm 以内。岩心直径和长度如过长会提高对整套钻具性能的要求,增加使用成本。包括空压机输出风量风压能力,双壁钻杆强度及密封性,气盒子密封性,水龙头鹅颈管曲率半径、耐磨性等等。

1.3 气举设备

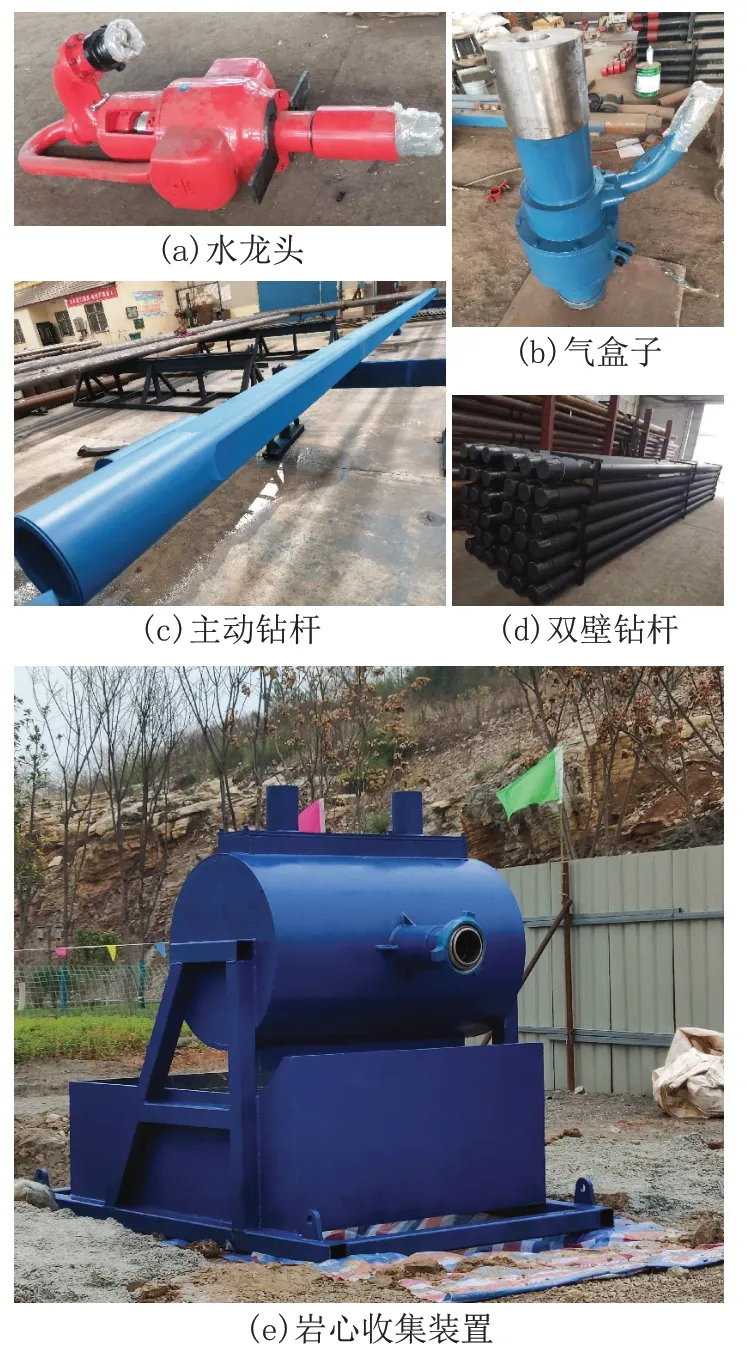

气举反循环连续取心试验钻具组合为:Ø311 mm 牙轮取心钻头+Ø168 mm 加重钻杆+气水混合器+Ø168 mm 双壁钻杆+主动钻杆+高压配气装置+大通径水龙头。

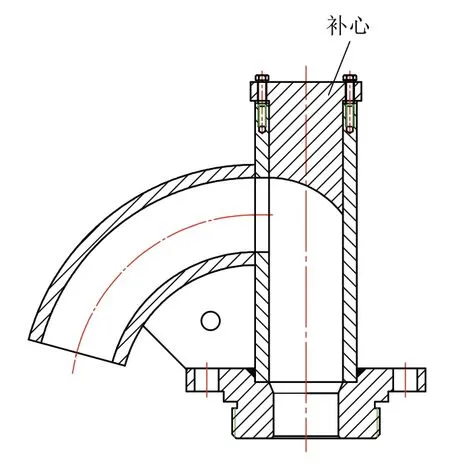

(1)大通径水龙头:鹅颈管需有足够大的曲率半径和内通径,需大于上返岩心的长度和直径,且要留有一定余量,以此来保证岩心的通过性。鹅颈管顶部补心为加厚型且可更换,因为气举反循环钻进时岩屑从井底上返,有较大的上返速度,岩屑会对鹅颈管顶部产生较大的冲击和磨损。如采用气举反循环取心工艺,由于岩心体积和质量远大于岩屑,对顶部的冲击力会更大,所以使用可更换的加厚补心(见图4),来应对大体积岩心的冲撞。

图4 可换式加厚补心结构示意Fig.4 Structure of the replaceable thick bushing

(2)高压配气装置:采用组合式旋转密封,该密封具有使用寿命长、耐高压的优点,最高可承受50 MPa 的压力,极端天气仍可正常运转,可在-50~220 ℃温度下工作,可承受3 m/s 的转速,远大于实际工作转速。组合式旋转密封与主轴之间设置有可换式耐磨装置,此装置与主轴通过键块传扭同时转动,保证密封只磨损耐磨装置,如发生磨损沟槽、漏气现象,可快速方便地进行更换,增加了主轴的使用寿命。高压配气装置壳体设有防转板,防转板与大通径水龙头下法兰固定,可防止壳体随主轴转动,从而避免高压进气管缠绕。

(3)主动钻杆:四方200 mm×200 mm,内管通径Ø100 mm×15 mm,保证岩心上返通道足够大,此内径通道与双壁钻杆、气盒子保持一致,防止岩心上返通道出现由大变小的台阶,阻挡岩心上返,进而出现堵塞。

(4)双壁钻杆:内管之间采用插接形式,并设有三道O 形密封圈保证密闭性,外管之间通过螺纹连接,端面密封。内管外壁交错120°焊接有扶正座,扶正座上安装橡胶材质扶正块,橡胶具有较大的弹性形变回弹量和摩擦系数,既不影响内外管装配,也可增加内外管之间摩擦力,尽可能保证双壁钻杆内外管同轴转动。

(5)岩心收集装置:岩心在气举作用下上返,通过气盒子之后通道变大,通道内压力释放减小。再经过鹅颈管和排渣管的缓冲后,虽速度变小,仍有一定的冲击力,如不加干预,直接排放,会造成岩心飞溅破碎,无法达到取心效果。故设计了岩心收集装置,此装置设置有缓冲筒(见图5),筒内挂有缓冲板,缓冲板上覆盖一层橡胶板。从排渣管飞出的岩心会冲击到橡胶板上,缓冲掉大部分力后,与钻井液一同掉落进入下方的筛网中,钻井液筛落后,便可得到岩心。

图5 缓冲筒结构示意Fig.5 Structure of the buffer cylinder

气举反循环连续取心工艺设备部件如图6所示。

图6 气举反循环连续取心工艺设备部件Fig.6 Equipment and components for air lift reverse circulation continuous coring process

2 试验设计

2.1 气举反循环连续取心试验参数的确定

2.1.1 双壁钻杆数量的确定

双壁钻杆的数量按试验钻孔深度≮300 m 考虑,从反循环连续取样(心)钻进原理分析,当系统达到平衡时:

式中:H——双壁钻杆下入的深度,m;h——自双壁钻杆终端算起的扬程高度,m;Lw——钻杆柱下部单壁钻具的长度,m;γh——冲洗液的密度,g/cm3;γx——双壁管内气、液、固三相的平均密度,g/cm3;γxy——单壁钻杆内液、固两相的密度,g/cm3。

当不考虑各种阻力、惯性力等,要使整个反循环过程形成,则:

分析以上不等式中的四项,hγx项是主要项。当使压缩空气输送到双壁钻杆终端后,造成γx下降才能使不等式成立。只有双壁钻杆下入一定深度后,使整个管路内、外液柱产生压力差,循环运动才能进行。

已知淡水的密度γh=1.05 g/cm3,携带了岩样的冲洗液密度γxy按1.15 g/cm3考虑,而气液固三相流的密度γx按0.5 g/cm3考虑;假设孔口补水到位,稳定水位到鹅颈管的高度按20 m 考虑(具体还需根据实际钻井确定),那么h=H+20。

如试验在300 m 的钻井内实施,按气举反循环原理公式(2)得出H>35 m。

在气举反循环钻井中单壁钻杆的长度Lw越小,管内液柱压力越小,排渣效率越高。但在深井试验中要考虑钻探成本等,全孔使用双壁钻具重量大,成本高,又需考虑空压机的实际压风能力。当双壁钻杆长度受空压机风压的限制时,尾管也要加长。综合考虑经济成本、空压机能力等,空气钻井相关文献给出反循环连续取样(心)钻柱中单壁钻柱的长度计算如下:

地热井工程应用证明[13],当单壁钻具长度Lw≥4H时,钻进的效率较低,容易发生堵塞事故,所以单壁钻具的长度Lw≤4H。

对于300 m 的试验井来说,Lw+H=300,由此得出H>60 m;综合公式(2)、(3)计算结果考虑,满足300 m 常规气举钻井深度,选取双壁钻杆总长度H>60 m,为提高岩心的上返速度尽量提高双壁钻杆的长度,配套60 m 的Ø168 mm 双壁钻杆。

由此确定,在孔深300 m 的气举反循环连续取心施工工程中,双壁钻杆柱总长为60 m,单壁钻杆柱总长为240 m。

2.1.2 双壁钻杆直径的确定

本次试验是为了进行气举反循环连续取心的试验,试验孔径为311 mm。根据取心的地质要求,初步设计Ø311 mm 牙轮钻头取心直径为70 mm,上返岩心长度为100 mm;按同心式双壁钻杆的结构设计可初步确定Ø168 mm 双壁钻杆。

由表1 中的双壁钻杆基本参数来看,地热井常用的气举反循环双壁钻杆为Ø127 mm,通孔直径仅有70 mm,无法满足岩心上返的需求。Ø168 mm 双壁钻杆内通孔为Ø100 mm,因此确定最终配备的双壁钻杆规格为Ø168 mm/100 mm。

表1 双壁钻杆基本参数Table 1 Basic parameters of double‑wall drill rods

2.1.3 反循环钻井空压机压力的确定

根据300 m 钻孔深度,确定反循环混合器的最大安装深度后,即可计算出空压机的最高压力:

式中:P——空压机的压力MPa;H——反循环混合器的最大安装深度,300 m 井深时,H=60 m;γh——冲洗液密度,γh=1.05 t/m3;ΔP——高压空气在循环系统中的压力损失,一般ΔP=0.04~0.1 MPa,取最大值0.1 MPa

由公式(4)可得出,300 m 反循环钻井所需的最大压力P=0.73 MPa,由此可选定空压机的最高压力值。

2.1.4 空压机风量消耗计算

单位体积循环介质压风消耗量计算:

式中:V0——提升单位体积钻井液的压风消耗量;γ——冲洗液密度,γ=1.05 g/cm3;k1——系数,k1=2.17+0.164h,当h=20 时,k1=5.45;h——扬程,h=20 m(按孔口到鹅颈管的最高点确定);H0——压风管埋入深度,H0=60 m。

由此可得:V0=3.2。

上返的流量:

式中:Q——上返流量,m3/s;A——钻杆内通孔的横截面积,Ø168 mm 双壁钻具的内通径直径为100 mm,A=0.078 m2;V返——上返速度,m/s,气举反循环上返速度一般在3~5 m/s,取中位数4 m/s。

计算得:Q=0.03 m3/s=1.8 m3/min。

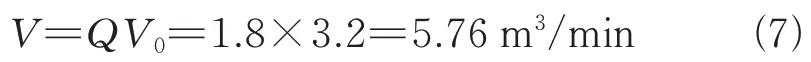

所需空气压缩机总风量:

按提升单位体积冲洗液考虑,计算需风量为5.76 m3/min,并未考虑冲洗液中的岩屑和岩心,当冲洗液中携带大量的岩屑和岩心上返时,需要更多的风量提升钻井液和岩心岩屑,所以本次试验空压机参数配置为压力10 MPa、风量12.5 m3/min。

大口径气举反循环连续取心试验钻孔要求使用设备有大通孔及大提升力,且试验地层为稳定的基岩。对于试验场地的选择具有一定的难度,破碎的地层难以获得完整的岩心,尤其是气举反循环这种会产生超高负压抽吸力的工艺。故本次试验在某一开次水泥塞中进行原理性试验,钻遇合适地层再进行验证性试验。

2.2 井身结构

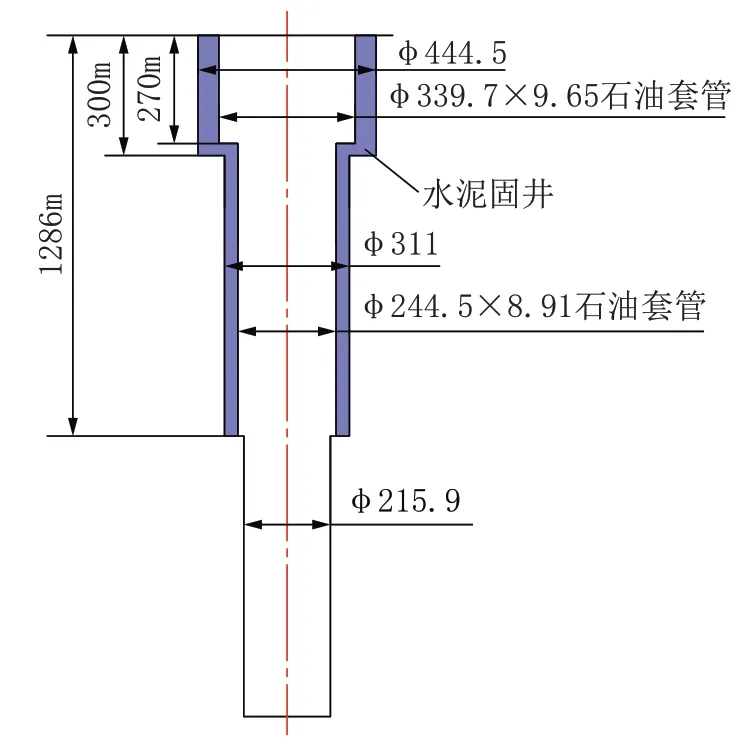

设计试验在江苏某地热井中进行,此地热井位于江苏省宜兴市张渚镇老虎山地区,设计井深2000 m,采用三开钻进。

一开设计钻至300 m,井径为444.5 mm,下入Ø 339.7 mm×9.65 mm 套管,岩性为三叠系青龙组灰岩。

二开设计钻至1286 m,井径为311.2 mm,下入Ø244.5 mm×8.94 mm 套管,岩性为二叠系龙潭组的灰岩和砂岩以及孤峰组页岩。

三开设计钻至2000 m,井径为215.9 mm,岩性多为二叠系栖霞组灰岩、石炭系船山组黄龙组灰岩以及泥盆系五通群组砂岩。

井身结构如图7 所示。

图7 井身结构Fig.7 Well structure

3 取心工艺、钻具效果分析

3.1 取心试验

3.1.1 水泥塞取心

气举反循环连续取心试验在地热井280~314 m 的地层开展,试验一套气举反循环双壁钻具及Ø 311 mm 反循环牙轮取心钻头,设计试验回次为2 个回次以上。第一回次气举反循环连续取心钻井试验,共进尺22 m:在一开套管内扫水泥塞获得多段完整水泥岩心(孔深280~302 m),岩心外径约65 mm(见图8),最大长度为150 mm,水泥岩心上返及时,且上返过程中未出现堵塞钻具通道现象。

图8 水泥心Fig.8 Cement cores

3.1.2 灰岩层取心

水泥塞扫掉后进入灰岩地层钻进约12 m(孔深302~314 m),钻取中未得到柱状岩心,多为块状岩心,最大长度约110 mm(见图9)。主要原因为此段灰岩胶结性差,较破碎,地层呈层状,无法获取完整岩心。但采用此工艺岩心上返及时,无污染,代表性强,能较真实地反映地层层位、深度、颗粒级配。

图9 灰岩岩心Fig.9 Limestone cores

3.2 取心效果评价

在水泥塞中钻进时达到试验预期效果,取得完整岩心柱,岩心采取率80% 以上,岩心外径约65 mm,最大长度为150 mm,上返过程中未出现堵塞钻具通道现象。岩心直径小于取心钻头预设直径、长度大于预设长度。分析其主要原因为反循环取心钻头的岩心、岩屑均从中心通道上返,当岩心还未从岩体断裂上返时,持续上返的岩渣对岩心表面进行修磨,使得最终在地面看到的岩心直径略小于设计直径;当岩心直径磨小过多后,岩心上端面与岩心卡断器不能发生干涉从而无法折断岩心,导致在钻井过程中出现多段超过设计长度的岩心。

在灰岩层钻进时,未取得完整岩心柱,多为块状岩心,最大长度约110 mm。上返过程中出现堵塞钻具通道现象,经排查堵塞的部位集中在排渣管附近。原因在于随泥浆上返的块状岩心外,还有众多散碎的岩块、岩屑。气举反循环钻进正常工作时,可依靠负压抽吸力将其正常排出,空压机停止工作后,如井下钻具、主动钻杆、水龙头及排渣管中残留的散碎的岩块、岩屑如不能够排尽,便会滞留在岩心上返通道内。垂直连接的钻具内滞留的岩块、岩屑在重力作用下会坠入井底,有水平段和弯折段的排渣管则会大量积累。再次进行钻进时,滞留的岩屑阻挡上返岩心的排出通道,易发生堵塞。又遇到不完整地层,钻头切削的岩心多呈块状,易与岩屑、泥浆混合堵塞在排渣管弯折处。如地层完整时,上返的岩心呈完整圆柱状,反而更易通过排渣管。反循环连续取心工艺取得的岩心如图10 所示。

图10 反循环连续取心工艺取得的岩心Fig.10 Cores obtained by reverse circulation continuous coring process

总体来看,本次试验验证了气举反循环连续取心工艺的可行性,减少了孔内重复破碎,延长了钻头的使用时间,减少了提钻次数,创造了一定的经济效益。大通径气举反循环连续取心钻具密封结构可靠耐用,复杂工况下未出现漏气现象。但是也存在钻遇不完整地层时岩心排出排渣管后收集难度大的问题,排渣管过长,随大钩上升下降容易弯折堵塞。

4 结论

(1)通过在 Ø311 mm 孔径 280~314 m 进行的试验,验证了气举反循环连续取心工艺的可行性,实现了在水泥、灰岩地层的连续取心,成功收集了多段柱状水泥心及块状岩心。

(2)大通径气举反循环连续取心钻具设计合理,可靠耐用。尤其是气举反循环专用牙轮取心钻头,内部设置了岩心卡断器,限制了岩心长度,避免了岩心过长、质量太大以致上返困难。

(3)岩心采取率80%以上,不存在对岩心反复冲刷及重复破碎状况。所取岩心及时,无污染,代表性强,能较真实地反映地层层位、深度、颗粒级配。

——以双河油田Eh3Ⅳ5-11岩心为例