二氧化碳爆破储层改造近炮孔处岩石性质变化及温度分布规律研究

郑 君,樊 涛,窦 斌,吴天予

(中国地质大学(武汉)工程学院,湖北 武汉 430074)

0 引言

随着全球气候变暖、化石能源日渐枯竭,开发优质的清洁能源以优化能源结构成为了各国的研究热点。地热资源因其储量大、分布广、可再生等优点而被视为21 世纪最有可能取代化石能源的新型优质清洁能源之一。地热资源可分为低温、中温以及高温3 类[1]。其中,温度≥150 ℃即为高温地热资源。干热岩是指不含流体或含少量流体、埋深为3~10 km、温度为150~650 ℃的致密岩体,属于典型的高温地热资源[2]。相较于中、低温地热资源,干热岩在储量上占据明显优势,具有广阔的开发利用前景。但因干热岩具有埋藏深、岩体致密、温度高等特殊性质,目前干热岩的开采还存在众多问题。特别是由于干热岩中缺乏原生裂隙作为流体换热通道,通常需要采用储层激发等技术建立增强型地热系统(Enhanced Geothermal System,EGS)。EGS 是指通过水力压裂、射孔、爆破等人工手段把地下深部低渗透性的致密干热岩体改造成具有丰富裂隙网络的地热储层,由此建立可从中采出热能的人工地热系统[3-5]。目前,水力压裂储层改造技术发展已较为成熟,受到广泛关注,但其也存在作业时间长、水滤失严重、形成的平行板状裂隙不利于换热等不良问题。二氧化碳爆破技术相比于传统水力压裂技术,产生的冲击波及高压气体能够使储层中产生放射状裂隙群,快速建造出高渗透性的热储,很好地弥补水力压裂技术的缺陷,储层激发效果显著提升。目前,将二氧化碳爆破技术应用于干热岩储层激发方面的探索已经成为了一个新的热门研究[6-8]。

近年来,国内外学者在利用二氧化碳爆破技术进行储层改造方面取得了许多重要的成果。孙小明[9]于2014 年在九里山矿16051 底板抽采巷进行了穿层钻孔相变致裂增透试验,通过分析对比试验前后抽采钻孔的流量、浓度等参数,证实了液态二氧化碳相变致裂对煤层具有很好的增透效果。张开加[10]分析了将二氧化碳爆破与水力冲孔相结合进行煤层增透的可行性,结果显示联合增透后瓦斯抽采量提升45%,证明联合增透技术具备可行性,为将二氧化碳爆破与其他工艺相结合提供了宝贵案例。郭杨霖[11]对平煤十三矿二氧化碳现场致裂数据进行分析,得出二氧化碳爆破是通过膨胀推力、气体切割作用和降低煤层应力等方式进行煤层增透,在揭示二氧化碳爆破机理方面具有重要意义。徐超等[12]通过理论分析探讨了二氧化碳爆破用于干热岩储层激发的可行性,并通过爆破试验进一步确定了致裂器各参数对爆破力的影响机制,为将这项技术引入干热岩开发领域做了理论铺垫工作。夏杰勤等[13]通过研究二氧化碳致裂器起爆与液体二氧化碳填充量、化学活化剂含量以及定压片厚度三者之间的关系,研发出了一种适用于干热岩储层建造的新型二氧化碳爆破致裂器,为干热岩型地热储层的建造提供了有效技术手段,突破了耐高温高压的井下二氧化碳爆破致裂器领域的空白。

目前地热开采中多采用竖井的形式,即设计竖直井身结构沟通地表及目标储层,但考虑到二氧化碳爆破技术的特点,采用竖直井身结构存在一定弊端[14]:首先,采用竖直井时致裂器吊放在炮孔内,爆破时需考虑水平地应力的影响;由于岩石的各向异性和非连续性等影响,水平地应力往往大于竖直地应力,这就使得致裂器碎岩效果和造缝能力达不到预期目标。其次,为保证致裂效果良好,储层内需安置多个致裂器同时或依次引爆,采用吊放的形式安置致裂器不够稳定,易发生飞管等安全事故。因此,传统的地热竖井井身结构不再适用于二氧化碳爆破工艺。鉴于此,本文提出了“一注多采”多分支、变角度、交错式分段爆破工艺思路,即通过竖直井从地表钻至储层,在水平井段设置起爆点分段爆破产生体积诱导裂隙,具体构造如图1 所示。这种工艺将水平井与竖直井段相结合,既能满足开采段深度要求,又能避免上述分析中竖直井存在的弊端。其次,采用“一注多采”的结构,相比传统EGS 工艺“一注一采”的结构,大大提升了采热效率,是一种潜在的二氧化碳爆破致裂储层改造工艺方法。

图1 二氧化碳爆破储层激发工艺示意Fig.1 Carbon dioxide blasting reservoir stimulation process

上述工艺思路中,二氧化碳致裂器主要置于水平井段炮孔处,在钻井和洗井工艺完成后进行起爆。由于热储自身高温特性及钻井液冷却作用等影响因素,低温钻井液循环接触井壁会使热储高温岩石发生降温损伤[15],炮孔附近干热岩储层物理力学性质发生较大变化,故采用常规地表花岗岩数据直接进行二氧化碳爆破数值模拟与实际工程有较大出入。因此,本文采用高温水冷后的花岗岩模拟实际钻进过程中受钻井液冷却后的热损伤区孔壁围岩,通过岩石力学试验测得了高温花岗岩遇水冷却后的物理力学参数,得到高温水冷花岗岩物理力学性质随处理温度变化的拟合函数,并构建了二氧化碳爆破干热岩储层激发过程中水平井段(炮孔)钻进过程数值分析模型,对储层温度分布规律和热损伤区范围进行研究。为构建更符合实际工况的干热岩储层爆破数值模型、指导实际二氧化碳爆破干热岩储层建造工程有着重要意义。

1 钻井后干热岩储层性质变化成因

在钻井过程中,由于储层本身温度较高,低温钻井液流经后,井壁附近干热岩温度下降并在热应力作用下产生损伤,表现出与地表花岗岩截然不同的物理力学性质。损伤主要源自对流换热及热应力作用两个过程的影响。

1.1 对流换热作用影响机制

高温花岗岩井壁接触快速流动的低温钻井液发生对流换热作用,炮孔井壁处岩石温度不断下降,干热岩储层内部向井壁岩层不断进行热传导,由于钻井液比热容远大于花岗岩,对流换热降温速率高于热传导升温速率,故低温区随时间推移逐渐扩大,并最终形成以炮孔为中心梯度分布的温度场,如图2所示。

图2 炮孔内钻井液-孔壁对流换热示意Fig.2 Convective heat transfer between drilling fluid and the borehole wall in the blasting hole

对流换热过程中视钻井液温度不变,采用局部热平衡假设的情况下,根据傅里叶定律炮孔井壁附近温度场方程为:

钻井液视为不可压缩流体,对流换热量可根据牛顿冷却公式得出:

由于钻井液在循环过程中通常视为紊流,则对流换热系数可通过努赛尔数联立迪贝斯贝尔特公式[16-17]得到:

式中:dh——炮孔直径,m;ρG——干热岩密度,kg/m3;u——钻井液流速,m/s;Q——对流换热量,kJ;kG——花岗岩热导率,(W·m-1);hw——对流换热系数,(W·m-2)·K-1;Tl——钻井液温度,℃;l——传热层厚度,m;Ref——钻井液雷诺数,Prf——钻井液普朗特数。

将上述公式联立,在干热岩储层岩性及钻井液流体特性确定的情况下即可得到任意时间炮孔附近干热岩井壁的温度场。

1.2 热应力作用影响机制

产生热应力作用的基本条件主要有两点[18]:存在约束条件和发生温度变化。

在忽略体积应力且假设岩体内部无热源的情况下,根据热弹性理论可得到弹性圆柱体内热应力为[19]:

式中:σFTr、σFTθ、σFTz——分别为弹性圆柱体径向、轴向及环向的应力,MPa;R——热影响区(圆柱弹性体)半径,m;r——测点与圆柱对称轴之间的距离,m;ΔT——热影响区与圆柱体中心温度差,℃。

由式(4)及图3 可知,当ΔT<0,即圆柱中心温度高于热影响区边界温度时,岩石发生升温损伤破坏,岩石热损伤主要源于压应力造成的压剪破坏;当ΔT>0 时,圆柱中心温度低于热影响区边界温度,干热岩孔壁损伤主要源于拉应力造成的拉断破坏。

图3 弹性圆柱体花岗岩模型热应力示意Fig.3 Thermal stress diagram of the elastic cylindrical granite model

2 花岗岩物理力学性质实验研究

2.1 试验步骤

(1)试验岩样产自青海省优质地表露头花岗岩石材,根据国际岩石力学学会制样要求以及《工程岩体试验方法标准》(GB/T 50266—2013)规范标准,将花岗岩石材加工为直径50 mm、高度100 mm 的36 块标准圆柱形岩样,按处理温度等试验条件进行编号处理,编号分3 个级别,其中一级编号表示处理温度,二级编号表示重复试验次序,三级编号表示试验处理方法(见图4)。

图4 原状花岗岩试样Fig.4 Intact granite specimens

(2)将岩样置于烘箱干燥12 h 后取出;测量干燥后岩样的质量及体积,采用RSM-SY5 型声波检测仪测试声波波速并记录原样数据。

(3)进行加热处理,加热试验温度分别设置为室温(20 ℃)、200、300、400、500 和600 ℃,其中组1 为对照组;按照一级编号不同,分别将各组岩样按顺序置于SG-XL1200 型箱式高温炉中,以2 ℃/min 的升温速度加热至目标温度,恒温1 h 保证试样内部完全升温至目标温度后取出,每组设置3 次重复试验。

(4)将充分加热后的岩样取出并浸入蒸馏水中冷却,待冷却至室温后,将各组岩样取出并置于烘箱中干燥12 h,测量其质量、体积并计算密度变化率;采用声波检测仪测量其横、纵波波速并记录。

(5)将各组三级编号为A 的岩样采用TAW-2000 型微机控制电液伺服岩石单轴试验机进行单轴压缩实验,记录并采用origin 软件绘制各组岩样的应力-应变曲线,计算不同处理条件下岩石的弹性模量,并结合岩石声波波速及其他物理力学参数计算各组岩样的泊松比。

(6)将各组三级编号为B 的岩样采用RFP-03型力学试验机进行巴西劈裂实验,记录并采用origin软件绘制岩样抗拉强度随温度的变化曲线,观察处理后的岩样并分析其抗拉强度变化特征。

2.2 试验结果分析

2.2.1 应力-应变曲线与单轴抗压强度(UCS)

本次试验采用电液伺服岩石单轴试验机,以0.3 mm/min 的加载速率对冷却处理完成后的岩样进行单轴压缩处理,计算对应的应力、应变值,并绘制不同温度下岩样的应力-应变曲线(如图5所示)。

由图5 可知,试样单轴抗压强度与处理温度大致呈负相关关系;不同温度条件下曲线呈现出大致相同的变化趋势,反映出单轴压缩过程中岩石破坏过程基本不受加热温度的影响[20];根据实验结果显示自600 ℃冷却至室温后试验组单轴抗压强度下降60.78%,反映了高温水冷后干热岩抗压强度发生明显劣化,采用常规花岗岩数据进行数值模拟会使结果误差较大。

图5 不同加热温度下岩样应力-应变曲线Fig.5 Stress-strain curves of rock samples at different heating temperatures

2.2.2 弹性模量(E)

本次试验岩样的弹性模量主要参考单轴压缩试验的应力-应变曲线,具体数值根据式(5)计算:

式中:σmax——峰值应力,MPa;ε0.6、ε0.4——分别为峰值应力缩放后对应的应变值。

代入试验数据计算并整理参考文献[21]数据可得花岗岩弹性模量随降温幅度变化规律拟合曲线如图6 所示。

图6 花岗岩弹性模量-降温幅度拟合曲线Fig.6 Fitting curve of the elastic modulus-cooling amplitude of granite

为降低实验误差,取郤保平等[21]数据对试验结果进行修正,由图6 可知降温幅度从0 ℃升至580 ℃时弹性模量平均值下降了65.27%;采用parabola 函数对数据进行拟合后得到弹性模量平均值公式(6):

2.2.3 泊松比(μ)

本文采用试验测得的声波波速值对不同处理温度条件下岩样泊松比进行数值模拟计算,计算公式见式(7):

式中:vL——试样纵波波速,m/s;vS——试样横波波速,m/s。

计算不同温度对应的泊松比数值后绘制散点并采用二次函数拟合如图7 所示。

图7 高温冷却花岗岩泊松比(计算值)-降温幅度拟合曲线Fig.7 Fitting curve of Poisson’s ratio-cooling amplitude of granite cooled from high temperature (calculated value )

由图7 可知降温幅度从0 ℃升至580 ℃时泊松比平均升高了35.41%;根据数据拟合得到方程μ(ΔT),后续模拟中将采用式(8)替代常规花岗岩泊松比作为模型参数进行求解。

2.2.4 岩样密度(ρ)

试样密度大小会影响波阻抗和应力衰减系数等爆破参数的取值,确定加热后不同温度对应的密度值对构建准确的储层爆破模型具有较大意义。试验加热前及水冷处理后岩样均需置于烘箱中充分进行烘干处理,并测量加热-水冷前后岩样的质量及体积,计算后的密度值如表1 所示。

表1 不同加热温度花岗岩冷却后密度Table 1 Density of granite after cooling from different heating temperatures

为减小误差,本次研究采用密度减小率取均值推导密度随温度的变化规律,得到散点图及拟合曲线如图8 所示。

图8 高温冷却花岗岩密度减小率-降温幅度拟合曲线Fig.8 Fitting curve of the density reduction rate-cooling amplitude of granite cooled from high temperature

3 炮孔附近储层岩石温度分布规律研究

3.1 模型构建及参数设置

本次研究利用COMSOL 数值模拟软件模拟工况为二氧化碳爆破干热岩储层激发工艺中水平井段(炮孔)钻进过程;在模拟过程中将干热岩层视为各向同性的均值弹性体,利用二维线弹性三场耦合模型求解不同储层温度下水平段(炮孔)围岩水冷后的温度场分布情况。本次模拟过程中,井身结构、钻进参数及水平井段钻进速度综合参考北京探矿工程所钻进花岗岩层的生产资料,如表2 所示。

根据表2 数据,构建60 m×60 m 的正方形模型并进行网格剖分,为提高计算结果收敛性,网格剖分采用较细化网格并在水平段孔壁附近进行加密化处理,如图9 所示。

图9 热储层及水平井段模型示意Fig.9 Model of the thermal reservoir and horizontal well section

表2 水平段钻进工况Table 2 Horizontal drilling conditions

将储层材料设置为花岗岩,密度、弹性模量及泊松比等固体力学参数根据前述拟合公式分别代入储层温度后计算给出。将储层温度分别设置为300、400、500 和600 ℃,流体温度与流场保持一致。考虑实际工程中钻井液密度与动力粘度通常高于水,但为与水冷物理实验数据匹配将流体材料设置为水,相关参数设置为由物理场控制,材料具体参数如表3 所示。

水的温度在273~533 K 之间时,表3 中部分变量如下[22]:

表3 模型材料参数Table 3 Model material parameters

流场设置中,本文忽略地温梯度作用将初始温度设置为室温(20 ℃);入口流速即为钻井液环空中的流速,根据以下计算:

式中:vL0——钻井液环空平均流速,m/s;Q——泥浆泵排量,L/s;C2——无量纲经验系数,取3117;dh——井孔直径,mm;dp——钻杆外径,mm。

代入表2 参数计算得出入口流速为9.897 m/s,由于该流速远高于水的临界流速,使用层流模型会使计算结果无法收敛,故流场设置应采用湍流模型;并选用L-VEL 湍流模型进行流场分析。

3.2 孔壁附近温度场分布规律

3.2.1 储层温度对温度场分布的影响

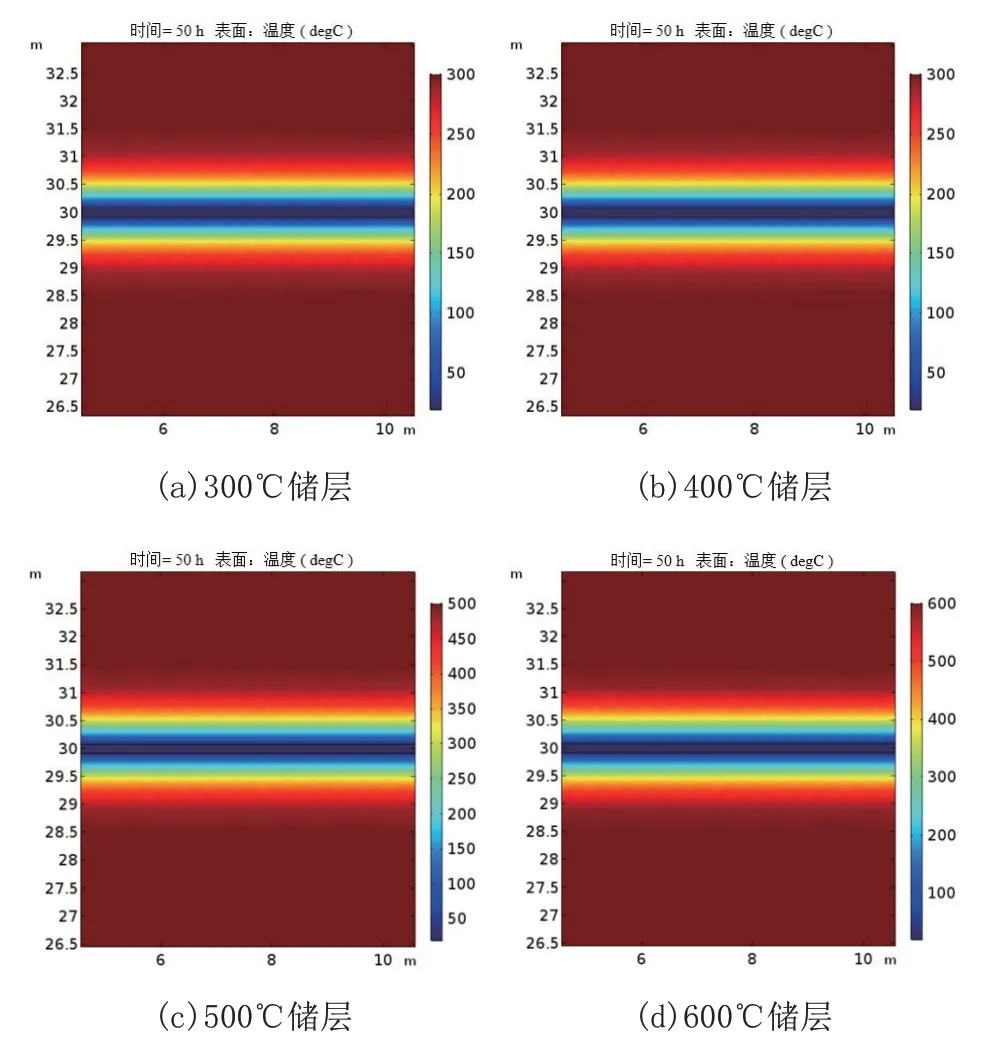

本小节主要研究相同时间内钻井液冷却作用对不同初始温度下干热岩储层温度场的影响规律;根据工况将冷却时长设置为50 h,钻井液温度设置为20 ℃,干热岩储层初始温度分别设置为300、400、500 和600 ℃,得到如图10 所示的炮孔壁附近温度云图。

图10 干热岩储层冷却温度云图Fig.10 Cooling temperature cloud maps of hot dry rock reservoir

由图10 可知炮孔壁附近温度自壁面至储层远端呈由低到高梯度分布,不同储层冷却后温度云图形态接近且分布均匀性较好;根据探针点数据可绘制各温度储层冷却50 h 后炮孔壁周围干热岩温度变化曲线(如图11 所示)。

对图11 分析可知:在冷却时间和钻井液泵量确定的情况下,储层初始温度对快速降温区的降温幅度影响较大;储层初始温度越高,冷却后该区域岩石降温幅度越大;这是由于岩石热导率随温度升高而增大,故而相同换热时间下储层温度越高快速降温区内岩石冷却速率越快,在相同范围(1.2 m)内各温度储层均完成从平缓降温区最低温向钻井液温度的过渡,故各温度快速降温区范围大致相同;平缓降温区由于距离孔壁较远,几乎不受热传导作用影响,因此其降温幅度受储层温度影响较小(各温度基本均在10 ℃内)。由于上述原因储层初始温度对热损伤区具体范围影响较小;采用排量为30.64 L/s 泥浆泵冲洗50 h 后干热岩热损伤区范围约为1.5 m,1.5 m范围外可近似视为未受损区。

图11 炮孔壁周围温度场分布规律Fig.11 Distribution pattern of the temperature field around the blasting hole wall

将各测点数据拟合后可得到各储层的温度分布曲线,由于距离孔壁0.1 m 范围内岩石基本完全冷却(其中0.08 m 位于炮孔内),该范围内岩石温度可近似视为钻井液温度。

3.2.2 冷却时长对温度分布的影响

本小节主要研究相同储层温度及钻井液流速下冷却时间对炮孔壁附近温度场及热损伤区范围的影响,为方便观察变化趋势选择降温空间较大的600 ℃储层作为研究对象,钻井液流速设置为9.897 m/s;将冷却时长分别设置为20、40、60、80、120 和160 h,得到温度云图如图12 所示。

图12 不同冷却时间孔壁周围温度云图Fig.12 Temperature cloud maps around the hole wall at different cooling times

由图12 可知,炮孔壁附近温度分布随冷却时长变化显著,冷却160 h 后中低温区(云图中青、蓝色部分,ΔT≥300 ℃)范围相比冷却20 h 后提升接近50%,同时1.5 m 附近岩石温度明显低于600 ℃,说明除岩石降温幅度外冷却时长对热损伤区范围也有一定影响,具体需结合时程曲线研究,如图13所示。

由图13 可知,冷却20、40、60 和80 h 后热损伤区范围分别约为距炮孔中心0.9、1.1、1.5 和1.9 m,冷却160 h 后远超2.1 m,可见冷却时长对热损伤区范围影响较大,20 h 后每冷却1 h 热损伤区扩大1~2 cm。

图13 不同冷却时间监测点冷却时程曲线Fig.13 Cooling time curves of different cooling time monitoring points

4 结论

本文基于岩石力学试验和热-流-固三场耦合数值模拟对钻井后水平井段(炮孔)附近干热岩储层的物理力学性质变化规律及储层温度分布特征进行了研究,得出如下结论:

(1)试验数据显示高温水冷后花岗岩各项物理力学性质随着降温幅度增加均发生大幅变化:例如加热至600 ℃并水冷恢复至室温后岩样单轴抗压强度下降70.96%,弹性模量下降65.27%,泊松比升高35.41%,据此可推知钻井液冷却会使炮孔附近干热岩储层性质发生大幅变化。

(2)干热岩冷却后孔壁附近温度自壁面至储层远端呈由低到高梯度分布;冷却过程中炮孔附近储层呈现出“快速降温区-平缓降温区-未降温区”的区域性温度分布特征;将前两者定义为热损伤区,后者定义为未损伤区,并通过Origin 拟合得到300、400、500 和600 ℃储层冷却50 h 后温度随距离变化的公式,将相应的公式与试验数据结合可得到炮孔附近不同位置储层的物理力学性质,对于指导实际二氧化碳爆破致裂干热岩储层工程有着重要意义。

(3)分析了储层初始温度与冷却时长对炮孔附近温度分布和热损区范围的影响:其中储层初始温度对快速降温区温度分布影响较大,冷却时长相同情况下储层初始温度越高冷却后相同位置降温幅度越大;对平缓降温区温度分布影响较小,该区域内各温度储层降温幅度均在10 ℃内。初始温度对热损伤区范围影响较小,300~600 ℃储层以9.897 m/s 流速冷却50 h 后热损伤区基本均为1.5 m。冷却时长对温度分布和热损伤区范围均影响较大,冷却160 h后中低温区(ΔT≥300 ℃)相比冷却20 h 后扩大接近50%;冷却20 h 后储层热损伤区扩大速度约为1~2 cm/h。