基于Unity3D 的岩心钻机模拟实训平台研究

任启伟,赵 远,孟义泉,陈剑铭

(1.中国地质科学院勘探技术研究所,河北 廊坊 065000;2.中国地质大学(北京),北京 100083)

0 引言

岩心钻机是带动钻具和钻头向地层深部钻进实施钻探施工的主机,并通过钻机上的升降机构完成起下钻具和套管、提取岩心、更换钻头等辅助工作,承担着钻取岩心这一核心任务,取心的完整性对于地层数据分析的准确性和有效性起着至关重要的作用,完整的岩(矿)心可以准确地分析地层区域的岩石特性、地质构造以及水文情况[1-2]。大型岩心钻机价格相对较高、操作工序复杂,导致先理论学习后直接上机的传统培训方式难以产出技术纯熟的操作人员,如此跨越式的培训不仅增加了岩心钻机损坏与报废的风险,也提高了被培训者自身门槛。

虚拟现实技术(Virtual Reality Technology)是一种可以创建和体验虚拟世界的计算机技术,20 世纪50 年代美国科学院和工程院院士SUTHERLANDIE 在一篇名为The Ultimate Display 的文章中首次系统地阐述了虚拟现实技术的应用[3]。2003年BURDAE G 综合论述了虚拟现实技术的实际应用[4],后经过不断发展被广泛应用于工程机械[5]、城市建设、医疗和文化教育[6]等多个方面。

在钻机模拟操作系统中,2012 年,为提高操作人员面对钻井平台事故时的应急能力LORENTSENB 开发了能够保障岩心钻机高效、安全工作的井下事故的模拟训练系统eDrilling[7];2013 年 曾勇实现了具有挖掘机模拟训练系统的界面、虚拟环境、挖掘机的基本运动等游戏模块等功能的挖掘机模拟操作系统[8];2016 年王凤钦开发了具有理论学习、动作演示、操作培训和考核的凿岩台车的模拟操作系统[9];2019 年彭博等基于土行孙DDW-35/12 型水平定向钻机开发了钻机的模拟操作系统[10]。上述模拟操作系统基本兼具机械控制、参数显示、场景漫游等基本功能,可进行设备的虚拟展示和教学示范。2019 年,BAJPAI A 等通过无量纲刚度比、钻头-岩石相互作用模型和设定的岩层破坏性进行分析和设计、实验室再现钻井系统的物理行为等开发了基于实验室的井下钻进仿真系统[11];2020 年胡自飞等研发了一种基于Unity3D 的岩心钻机虚拟实训系统,该实训系统设置了认知视频学习、操作要领学习、单步训练以及整体训练和操作知识4 个学习场景[12];同年杨明晟等设计了一种基于Unity3D 的岩心钻机模拟操作系统,该模拟操作系统通过多视角、钻进控制、参数显示和语言指导等功能呈现了身临其境的钻机操作体验[13]。

然而目前随着钻孔深度不断增加,对操作钻机的机班长的技术水平提出了更高的要求:对钻进过程中发生的孔内复杂情况做出准确判断并能正确处理;设备故障时能够进行现场诊断和维修。针对上述问题,本文以XY-6B 型立轴式岩心钻机为模型开发了基于Unity3D 与实物模型相结合的并具有沉浸感与交互性于一体的岩心钻机工况模拟实训平台,该平台通过SolidWorks 软件进行三维建模、3ds MAX 软件进行渲染贴图、Unity3D 软件搭建虚拟场景和C#脚本编程控制。

1 虚拟仿真平台总体框架设计

岩心钻机工况模拟操作系统根据岩心钻机的实际工程使用情况和目前操作人员的技术水平设计了各个功能模块,其主要分为3 个部分:3D 虚拟模型搭建、岩心钻机实物模型制作、模拟操作系统开发。为满足不同层次学员达到相应的操作培训效果,本系统设置了理论学习界面、操作培训界面、自由练习界面、成绩考核界面和闯关练习界面,系统平台框架如图1所示。

图1 平台整体框架Fig.1 Layout of the platform

2 工况模拟实训平台开发

2.1 实物模型设计与控制

岩心钻机是地质找矿、水文水井、煤田地质勘探、石油和天然气勘探开发等领域的深孔钻探设备,主要分为全液压式岩心钻机与立轴式岩心钻机[14-19]。而XY-6B 型钻机集中了立轴式液压钻机的优点,可进行金刚石小口径钻进,也可进行大口径钻进,可以垂直钻孔,也可以钻斜孔,是深孔地质勘探钻孔的理想设备[20]。但是其主机质量超过3.8 t,在后期进行教学时极为不便,为便于与Unity3D 软件更好的衔接,在保留XY-6B 型钻机主要功能的前提下,按照实际XY-6B 型岩心钻机的尺寸大小,对本系统的操作平台进行了1∶4 比例模型加工,同时使钻机实物模型保留如下动作:动力头正转/反转、动力头提升/给进、机架前进/后退、绞车提升/下放,主电机回转。各动作均为电驱,其中动力头正转/反转、主电机回转、绞车提升/下放为普通电机驱动,动力头给进/提升与机架前进/后退由步进电机驱动。模型实物见图2,模型与系统控制流程见图3。

图2 XY-6B 型钻机实物模型Fig.2 XY-6B drilling rig full-size model

图3 钻机模型与模拟系统控制流程Fig.3 Drill model and simulation system control flow

2.2 三维模型与场景搭建

模型与场景搭建是设计一个虚拟现实平台的必要前提,本虚拟仿真实训平台使用几何建模和物理建模来创建三维模型[8]。当前有诸如3ds MAX、UG、CATIA、SolidWorks 等三维建模软件,其中SolidWorks 具有操作灵活、运行流畅、模型制作易上手等优点,因此采用SolidWorks 软件进行建模。根据XY-6B 型设计图纸与现场测量的钻机参数,用SolidWorks 进行三维模型创建后以.stp 文件格式导入3ds MAX 软件进行贴图渲染,同时导出.fbx 文件格式导入到Unity3D 中进行场景搭建[9]。通过场景漫游技术、多摄像机技术、物理碰撞检测、射线检测技术等实现钻机基本动作的控制、操作和闯关练习。

交互系统的真实度和流畅性对于用户体验都非常重要,模型越精细就越真实,但生成的数据量就越大,影响系统运行的流畅性,从而降低用户体验[21]。因此要优化模型:在不影响整体效果的情况下,建模时尽量减少模型面数,删除看不见的面和重叠的面;通过现场采集的照片经过专业软件处理后赋于模型,既增加真实感又可减少多边形的数量,达到优化模型的目的;在不同层次、不同视觉条件下,利用LOD(Level of Detail)技术为每个物体建立不同精细程度的模型,当物体离视点远时就调用相对简单的模型,而近距离观察时调用相对复杂的模型,以提高场景的显示速度[22]。

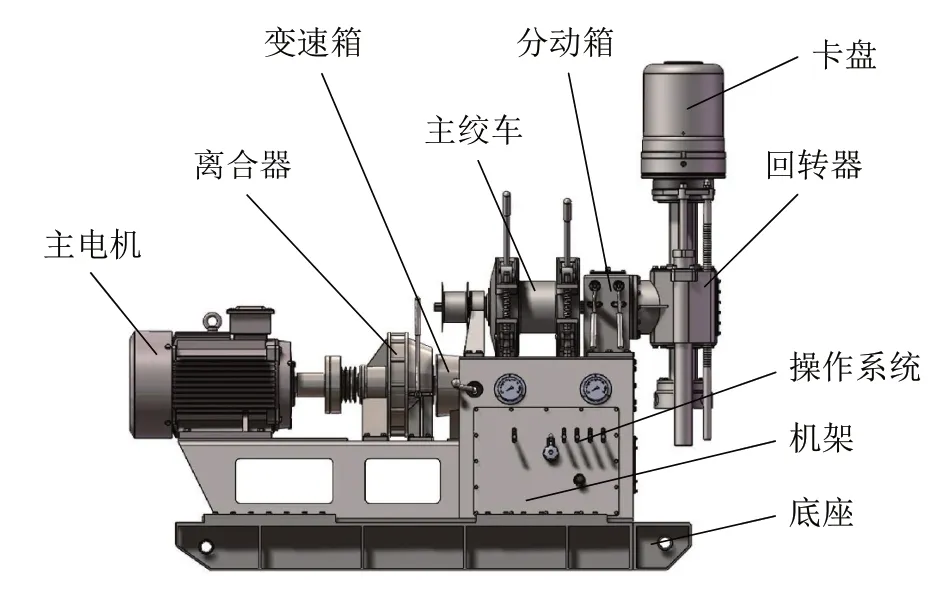

如图4 所示,XY-6B 型岩心钻机主要分为10 个部分:主电机、离合器、变速箱、主绞车、分动箱、卡盘、回转器、操作系统、机架和底座[20]。动力机主要选择100HP 4135AG 型柴油机或Y250M-4 型(55 kW)电动机,本系统采用电动机模型。

图4 培训系统岩心钻机各部件Fig.4 Components of the training system core drill

在实际岩心钻机操作过程中,为保证钻机的正常工作,钻机操作人员需实时观察钻机上各种仪表的数据变化。为了满足虚拟实训系统的培训要求,本系统通过Unity3D 自带的GUI 和NGUI 模块设计了系统软件的主界面、钻进参数界面、闯关界面等。在检视面板中,采用Panel 组件为主界面和钻进参数界面赋予相应的背景,使用Dropdown 组件实现闯关关卡中钻进面向角的选择功能,利用Terrain 组件创建了施工地周围环境。虚拟实训场景如图5 所示,该场景为学员提供了惟妙惟肖的操控环境,缩小了虚拟培训与实际培训之间的差距。

图5 岩心钻机仿真环境场景Fig.5 Simulated environment scenario for the core drill

2.3 钻机动作控制

实现岩心钻机的真实工况,需要对钻机的每个动作进行相对应的模拟,因此钻机仿真需要建立强大的逻辑动作库,命令与动作紧密联系、环环相扣[10]。在实际的岩心钻机操作中,控制钻机部件的回转和移动是操作人员必不可少的工作内容之一。系统使用Translate()函数和Rotate()函数分别实现了钻机机架的移动、动力头回转、动力头给进/提升、绞车提升/下放等功能,图6 为钻机操作培训场景。

图6 操作培训场景Fig.6 Operation training scenario

其中完成动力头给进/提升动作的影响因素较多,在控制脚本编写时需要设置多个限制条件,主要为:速度因数;前方限位物体(如前方已入井的钻杆、卡盘);卡盘夹持状态;动力头或回转器与钻杆的连接状态等。如果把动力头前进动作看作一个函数,这个函数为:

式中:Speed——速度因数;a1——孔口夹持器限位因数,限位取0,非限位取1;a2——卡盘加持状态因数,加持时取0,松开时为1;a3——一个综合因数,由卡盘夹持状态和钻杆连接状态共同决定,具体逻辑关系如表1 所示。

表1 参数a3取值逻辑关系Table 1 Logical relationship of parameter a3 values

2.4 场景切换与场景漫游

模拟教学系统的主要目的是用户多角度、全方位地观察岩心钻探设备组装、设备操作、钻进时钻进轨迹和出现钻探事故的各类征兆。本系统依托Visual Studio 2019 软件,利用C#进行脚本编写,通过对多个摄像机进行标记实现摄像机的切换。场景切换设计逻辑框图如图7 所示。

图7 场景切换设计逻辑框图Fig.7 Logical block diagram of scene switching design

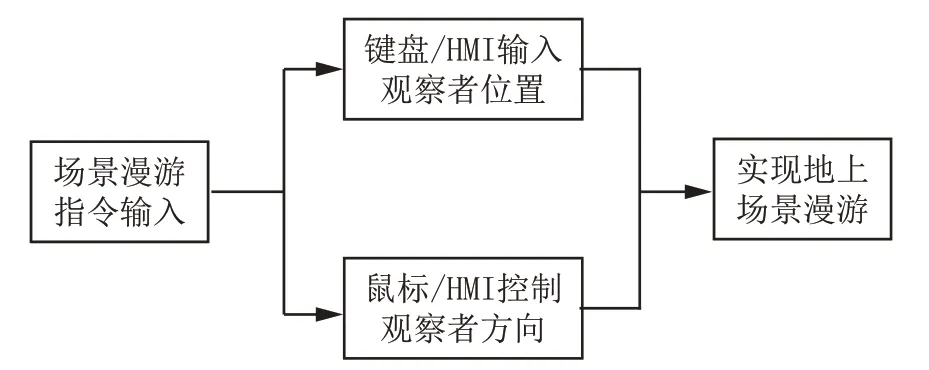

场景漫游技术主要包括HMI 控制、键盘控制和鼠标控制,能让用户身临其境的在虚拟钻探施工场景中前后左右任意方向行走并学习钻探现场周围的环境,从而更好地进行钻进施工作业。该技术的逻辑框图如图8 所示。

图8 场景漫游流程Fig.8 Scene roaming flow chart

2.5 PLC 与工况模拟软件的交互设计

由实物模型、PLC 和PC 机虚拟场景组成的本虚拟仿真实训平台中,控制手柄或HMI 发出的控制信号通过PLC 将输出的控制信号利用串口传送到Unity3D 虚拟场景,虚拟XY-6B 岩心钻机根据接收到的控制信号来模拟实际运行效果,同时PLC 接收PC 机中虚拟场景输出的虚拟传感信号,实训平台整体设计和数据流如图1 所示。运行过程中,Unity3D 中的虚拟传感信号经过串口传送给PLC,PLC接收到信号后检测虚拟XY-6B 岩心钻机的运行情况并发出控制信号进行相应的调整,实现虚拟仿真实训平台的正常运行。

PC 机接收到的数据利用Unity3D 中的虚拟模型Transform 下Parent 属性并通过Translate 和Rotate 函数控制模型的移动、旋转等运动[23]。利用粒子发射系统Particle System 实现了一些无规则物体(例如水)的建模、渲染和贴图,通过ReceiveData 和DealData 判断缓冲区数据后在物体数据的顶点上来模拟发射粒子。

为避免数据结构队列线程阻塞,使用多线程和数据池的设计模式实现Unity3D 的串口接收[23-24]。其中在Unity3D 中,利用C#命名空间System. IO.Ports 中的SerialPort 类来接收数据。在Start 函数内实例化一个SerialPort 类sp 串口,并设置串口号(COM3)、波特率(9600)、数据位(8)、校验位(IO.Ports. Parity. None)、停止位(IO. Ports. StopBits.One),与下位机串口保持一致。

2.6 闯关设置

在钻孔施工过程中,由于种种原因,常常发生各种孔内故障而终断正常钻进,通常把这些故障统称为孔内故障,它耽误钻探进尺、推迟施工进度、影响地质材料和矿区储量报告的提交。如果处理不当,还会报废钻探工作量和管材,使钻探成本提高,严重时还会损坏机器设备、造成人身伤亡事故等严重后果[25]。因此本培训系统的重点内容是工况模拟和事故处理,也就是本培训中的闯关关卡。孔内事故发生的原因及事故主要分类见图9。

由图9 可见根据孔内事故发生的具体原因及现象,孔内事故主要由埋钻事故,烧钻事故,挤夹、卡钻事故,钻具折断、脱落和跑钻事故,工具、物件落入事故,套管事故等组成。本文在结合理论知识与客观实际后,主要实现井涌、井漏,卡钻、断钻具、烧钻等关卡,为便于初学者能更好地掌握技术知识,下文中的各类事故均为优化后功能,通过学习能解决常见的孔内事故。

图9 孔内事故的发生原因及分类Fig.9 Causes and classification of down hole accidents

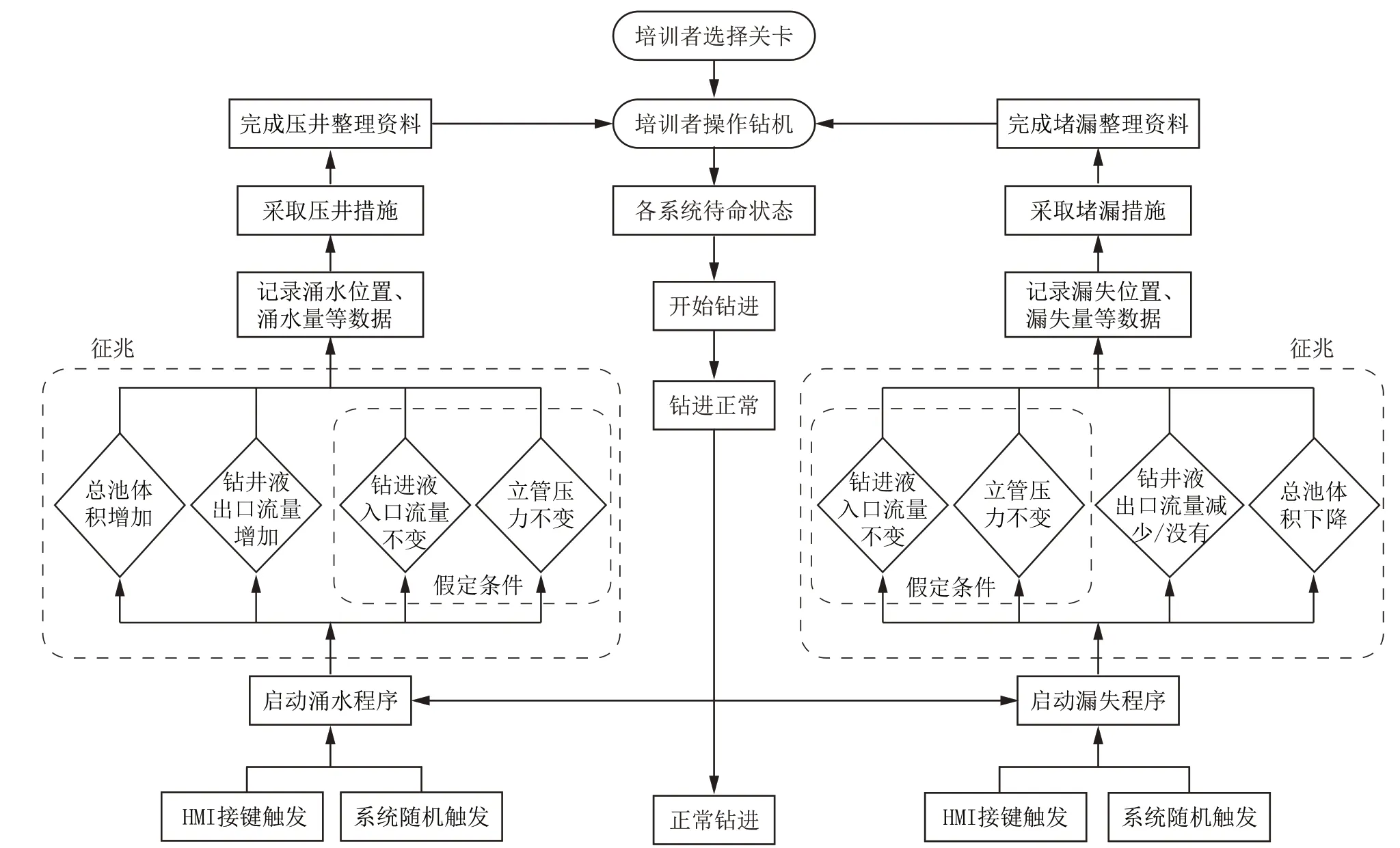

2.6.1 井涌、井漏关卡

为实现井漏、井涌事故的有效预警,需要进行事故特性分析,选取适合表征事故特征的钻进参数来建立预警模型[25-26]。当井漏事故发生时总池体积减小,在入口流量无变化的情况下出口流量减小,立管压力可能下降,井漏事故较为严重时井口会出现无钻井液返出的情况(即出口流量为零)。当井涌事故发生时总池体积增加,在入口流量无变化的情况下出口流量增大,立管压力可能下降,井涌事故较为严重时,即使停泵后,井口也会伴随钻井液的外溢。基于上述分析,本关卡选取总池体积、立管压力、入口流量和出口流量4 个钻进参数建立钻进过程中井漏、井涌事故模拟模型。具体实现流程见图10。

图10 井涌、井漏关卡实现流程Fig.10 Realization flow chart for Level of well kick and circulation loss

2.6.2 卡钻关卡

钻井过程中,由于各种原因造成的钻具陷在井内不能自由活动的现象,称为卡钻[25]。卡钻往往是由于粗径钻具顶部在钻孔内卡住,钻具、钻杆提不上来,回转器或转盘回转时有阻力或卡死,但一般能疏通钻井液。引起卡钻的主要原因有:(1)孔壁岩石掉块,(2)岩石遇水膨胀,孔径收缩,(3)钢粒或碎硬质合金挤夹钻具,(4)孔壁和岩心不规则,(5)孔身弯曲,(6)孔壁不规整,孔径大小变化悬殊,(7)套管柱偏斜,管鞋突出,(8)小物件落入孔内。不同性质的卡钻事故有不同的处理程序,多数卡钻事故的处理方法一般遵循如下6 个处理工序:一是保持水眼畅通恢复钻井液循环;二是以上下提拉或扭转形式活动钻具(以提拉为主);三是对卡钻部位进行浸泡(注入解卡剂);四是使用震击器震击(单独震击或泡后震击);五是套铣或倒扣;六是在“鱼顶”以上进行侧钻。

本软件中的卡钻模型主要为掉块卡钻,具体实现流程见图11。

图11 卡钻关卡实现流程Fig.11 Implementation flowchart for Level of drill sticking

2.6.3 断钻具关卡

钻具断落事故是钻井作业中常见的事故之一,若井况正常,处理也容易,成功率较高,若井筒条件差,井况复杂,可伴随卡钻事故发生,处理不慎,也会造成复杂事故[25]。常见的断钻具主要以钻杆折断、钻铤及井下工具折断、滑扣、脱口、刺口、粘扣等类型为主。本软件系统中的断钻具模型主要为钻杆脱扣,具体实现流程见图12。

图12 断钻具关卡实现流程Fig.12 Realization process for Level of broken drilling tools

2.6.4 烧钻关卡

在钻进过程中由于孔底冲洗液不足,钻头冷却不良,岩粉排除不畅,钻头与孔壁、岩心和岩粉摩擦产生高热,使钻头、孔壁岩层、岩心烧结为一体,此时冲洗液循环中止,钻具不能回转也不能提动,这种孔内事故称为烧钻事故[25]。软件中烧钻实现流程见图13。

图13 烧钻关卡实现流程Fig.13 Implementation process for Level of drill burning

3 系统试验与分析

采用上述的设计思想和技术方法,基本实现了基于Unity3D 的岩心钻机模拟实训平台模拟软件。经测试,系统中理论学习、操作培训、自由练习、成绩考核和闯关五个模块可初步实现设计功能,钻机动作动画流畅,无异常错误。测试结果表明实训平台为培训对象提供了一个直观、经济、安全、高效的环境,通过该平台学员可以快速、准确地操作钻机组装、钻机操作,动态分析各种被控对象的执行效果,同时能更多地学习各类钻井事故的处理方法,加上惟妙惟肖的环境音效,加深了现场体验感,激发了学习兴趣,提高了学习效率。同时避免了现场实操的设备损坏和安全隐患,降低了同程度下的实训教学成本,具有较高的经济性和安全性。

4 结论

本系统是基于Unity3D 交互沉浸感的特性实现现实场景中岩心钻机的实际操作,为教学培训提供了新的方法。本系统软件满足了用户模拟操纵立轴式岩心钻机的需求,并给予用户多种视觉感受,通过场景漫游技术,用户自由观察钻探施工场地周围的环境;通过模拟控制钻进技术,用户完全自主控制钻进过程;利用场景切换技术,用户多角度、全方位地观察钻探施工过程中钻头的行进路线;依托实物模型和几个场景内容的学习,用户从认知层面到熟练操作虚拟XY-6B 型岩心钻机的层面。整个软件系统运行情况较好,内容丰富、真实感强,取得了较好的仿真效果,让用户沉浸式地学习操作钻机,解决了大批量人员培训的问题,也降低了培训成本和培训过程中存在的安全隐患。

除此之外,本系统在头戴式VR 显示操作、地层钻进参数反馈、钻机复杂参数控制、精细化钻井事故模拟等几个方面需不断创新、提升、优化和完善。为达到更真实、全面的钻机模拟操作体验,应从以下几点进行完善:

(1)现阶段虚拟现实技术已向增强现实技术延伸,比如采用Stewart 并联平台搭建沉浸式座椅[27],可让司钻体验到钻机启动、运行等过程中的抖动或振动。

(2)搭建多场景模式。钻机的工作场景可设置为譬如山林、草地、隔壁、沙漠等不同场景,也可增加降雨、降雪、大风等气候因素,并配备不同场景下的钻机操作注意事项,以增强实际培训效果,同时也增加趣味性。

(3)本文是基于立轴式岩心钻机开发的系统,目前全液压钻机和模块化轻便钻机已普遍采用,且这些钻机的成本较立轴式钻机更高,操作更复杂,下一步应丰富钻机类型,使被培训者在短期内熟练掌握多种类型钻机的操作。

——以双河油田Eh3Ⅳ5-11岩心为例