端面槽车削刀具的设计制造与应用

黄科峰,周春然

(江苏省常州技师学院,江苏 常州 213000)

1 前言

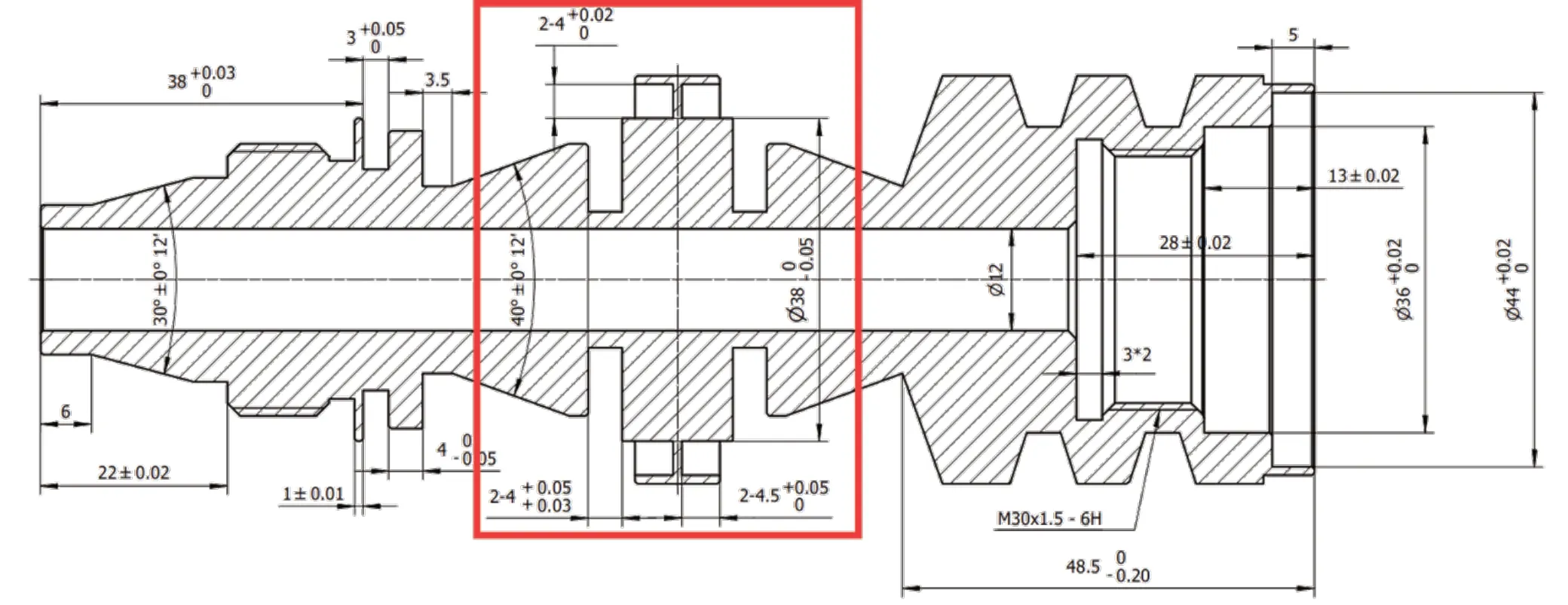

世界技能大赛被誉为“技能奥林匹克”,是世界技能组织成员展示和交流职业技能的重要平台。在众多世赛项目中制造团队挑战赛是唯一一个三人团队赛,并由产品设计、数控铣、普铣、普车、焊接、电子装配以及成本(加工时间成本、工具运输成本)等多个模块组成的竞赛项目。如图1 所示,为第46 届世界技能大赛“制造团队挑战赛项目”国家队淘汰赛的车工赛题(节选)。其中端面槽涉及装配且具有尺寸要求(尺寸要求:工件长度150±0.02 mm;端面槽尺寸要求:径向宽度2×4 +0.02 mm,轴向深度2×4.5-0.02 mm);根据技术文件要求,该零件使用CA6136 型普通车床加工。

图1 赛题二维图纸

2 设计背景

在机夹刀具市场上的主流产品主要定位在企业单一产品生产上,通用性、工艺范围较窄。在一些产品中有多个端面沟槽则需要多把不同规格的刀具完成,加工成本高、效率低下。竞赛方面在世界技能大赛第45 届、第46 届全国选拔赛中、国家队集训选拔中均出现一些特形端面沟槽,其形状复杂、尺寸精度要求高、加工难度大且市场无对应车削刀具的情况。尤其在第46 届全国选拔赛中,针对样题中端面槽的车削仅有个别企业可以提供解决方案,产品昂贵且工艺范围极窄的专用刀具,端面槽尺寸一旦改变,将无法满足使用。在竞赛要求日益提高的今天,对切削刀具性能的提升十分迫切。

3 端面槽车削中面临的问题

如图1 所示,为第46 届世界技能大赛“制造团队挑战赛项目”国家队淘汰赛的车工赛题(节选),材料为2A12-T4;其中端面槽涉及装配且有尺寸要求。该端面槽大径φ46 mm,外圆φ48 mm,单边仅有1 mm;在切削力的作用下易产生变形与振动,使工件的几何精度和表面质量降低。工件易吸收切削过程中产生的切削热,使工件产生较大的轴向膨胀后加剧变形的同时又增加振动,甚至可能产生粘刀现象,造成无法加工。若没有恰当的刀具,尺寸超差的风险将会提高。

在对端面槽车削刀具的设计时应满足以下几个基本要求,以保证加工工件所要求的形状、尺寸、精度和表面质量。①加工生产率高。②具有足够的强度、刚度和韧性。③切削性能优良,耐用度高。④结构合理,工艺性好,便于制造,制造成本低。⑤针对上述情况刀具设计基本要求。

经过对上述问题以及实际情况的分析,该端面槽应当在满足以下条件的基础上尽可能方便参赛选手的使用和降低刀具的重量,以便创造一定优势。①该零件端面槽切削过程中轴向下刀空间小,刀头尺寸应满足小于25 mm;②径向首次切削直径应满足φ38~46 mm 范围;③切削深度应大于4.5 mm,且具有一定排屑空间;④刀具锋利,切削性能良好;⑤刀片更换简单方便,品牌融合度高;⑥尽可能使用一把端面切槽刀切出左右两侧端面槽。

4 刀具设计

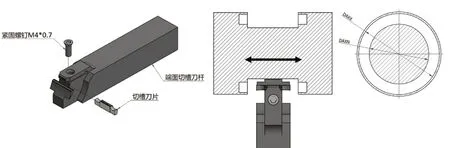

为满足上述问题,笔者设计了图2 所示的“T 型”端面槽刀具。其特点为:“T”型刀头设计,刀头宽度达到20 mm,有效切深5.5 mm,应用过程中左右两侧均可进行切削,以应对一定环境下左/右手刀具的频繁切换安装问题;刀片装夹部分结构与多个品牌兼容,刀片可进行互换;调整方便,半分钟即可完成刀片的更换与对刀;工艺范围上首次切削直径做到了(DAXN-DAXX)Φ20~50 mm 的 较 大 范 围; 操 作方法与一般常见刀具产品无异,但是扩大了加工范围和应用环境,切削性能良好,提高了生产效率,间接降低了应用成本。

图2 T 型端面槽刀具

5 材料的选用

车削刀具的刀杆材料一般为钢制,但是为了降低刀杆重量,所以对7xxx、2xxx、6xxx 系铝合金进行了分析,7xxx 系列代表7075 合金是一种可热处理强化的高强铝合金,具有高的比强度和优越的加工性能,作为轻质结构材料广泛地应用于航空航天、车船军工、民用生活等领域;2xxx 系列代表2014 的特点是硬度较高,其中以铜原属含量最高,在3%~5%,2xxx 系列铝板属于航空铝材,目前在常规工业中不常应用;6xxx 系列代表6061 中等强度,集中了4xxx 系列和5xxx 系列的优点,6061 是一种冷处理铝锻造产品,适用于对抗腐蚀性、氧化性要求高的应用,可使用性好,接口特点优良,容易涂层,加工性好。典型用途:66xxx 系列铝合金作为综合性能良好的铝合金,因其较小的密度、良好的耐蚀性和成形性等优点,被广泛应用于汽车和建筑行业。

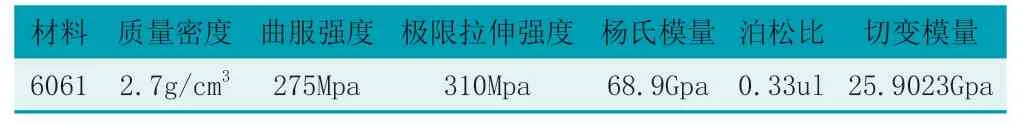

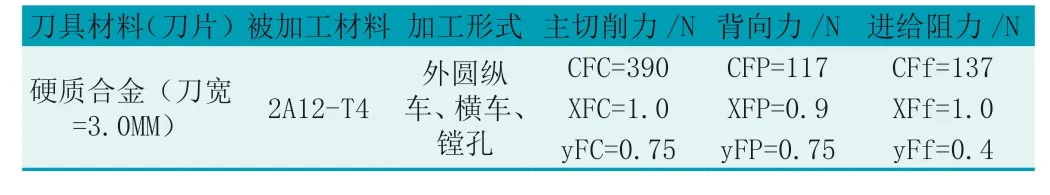

经过比较,本次刀杆轻量化的选材使用6061-T6材料进行试验,如表1,选用尺寸(长×宽×高)110 mm×20 mm×20 mm;虽然应用于车削刀杆制造方面的研究却较少,但是目前已有少量产品使用铝材料作为刀杆,例如比较成熟的高强铝制面铣刀刀盘,在铣削效果上丝毫没有削弱且大幅降低了主轴载荷。高强铝制镗孔刀座,在不降低切削效果的基础上重量大幅度降低。被加工材料2A12-T4,刀具切削部分(刀片)为硬质合金,采用端面切槽加工形式,如表2 所示。

表1 刀杆材料

表2 刀具与被加工材料

6 端面槽刀杆的静态分析

6.1 刀杆的受力分析与载荷计算

作用在该端面切槽刀的切削力包括主切削力Fc(主切削力Fz)、背向力Fp(径向力Fy)、进给力Ff(轴向力Fx),如图3 所示;主切削力垂直于工作平面,与切削速度方向一致,它是诸多分离中最大的一个,消耗的动力最多,会使刀杆产生弯曲。背向进给方向平行,当夹具、刀具等刚性不足时,易产生变形和震动,影响精度和工件表面质量。进给力与纵向进给方向平行,当刀具刚性不足时,有使车刀刀杆向切削速度方向弯曲的可能。

图3 车削中切削力与切削分力

6.2 施加约束和载荷进行分析

为了进一步验证铝制刀杆的可行性,分别以粗加工f=0.5 mm/r,ap=3.0 mm、精加工f=0.1 mm/r,ap=0.2 mm 时所计算出的两组数据对铝制刀杆和钢制刀杆进行施加载荷(表3)。

表3 载荷计算

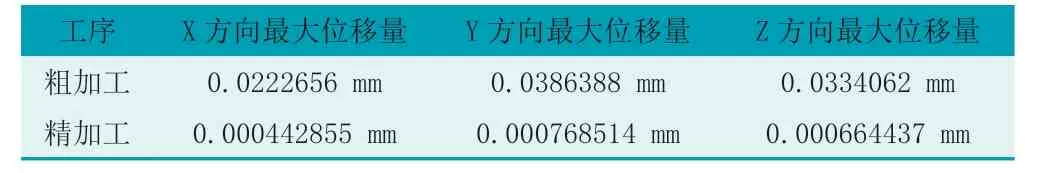

进行静态力学分析后查看X、Y、Z 方向的最大位移量,并作比较。由于Y 方向上承受的是最大主切削力,所以3 个方向相比较,Y 方向的位移量最大(0.038 638 8 mm);同等的力施加在45#钢制刀杆上时依旧是Y 方向的位移量最大(0.022 638 2 mm)。在精加工静态分析中,将铝制刀杆与钢制刀杆各方向的位移量数据相比较,位移量及差值都很小(表格4、表格5),完全能够满足使用需求。

表4 当刀杆材料为6061-T6 材料时的位移数据

表5 当刀杆材料为45#钢时的位移数据

7 加工工艺过程及效果

尺寸要求:工件长度150±0.02 mm,端面槽尺寸要求:径向宽度2×4 +0.02 mm,轴向深度2×4.5-0.02 mm;在满足竞赛规则的基础上,为了最大程度降低加工时长以及达到零件装配要求(装配尺寸链为闭环),在对竞赛设备(CA6136 普通车床)综合分析后,选择两次装夹完成工件。第一次装夹,第一步:夹持毛坯且悬伸长度大于工件长度,粗加工外形保留0.5 mm 精加工余量,端面保留0.05 mm 精加工余量;第二步:钻孔;第三步:精加工外形至尺寸要求;第四步:端面槽加工,为了保证尺寸精度分为粗加工和精加工;第五步:切断;第二次装夹:粗精加工右端内轮廓至尺寸要求。

在端面槽切削加工过程中,车床转速800~1 600 r/min 之间,手动进给状态下排屑顺畅,表面质量可达到Ra0.8μm,有良好的切削表现;减少了换装刀具的装夹次数,使用方便快捷;完全满足使用需求。

为了降低刀具重量,最终采用了6061-T6 铝合金材料应用于刀杆制造,经过表面硬化处理后的应用表现,在切削要素一致的情况下与普通钢制刀杆基本无异。

8 结语

采用该端面槽切削刀具后,满足了竞赛试题的切削需求,减少了所带刀具数量以及频繁换刀次数;对优化加工工艺起到了积极作用,提高了加工效率,这在竞赛过程中无疑是非常重要的。虽然目前仅有少量产品使用高强铝作为刀杆材料,但是高强铝制面铣刀刀盘,在铣削效果上丝毫没有削弱且大幅降低了主轴载荷。另外用该型号铝合金制作的镗孔刀座,在不降低切削效果的基础上重量大幅度降低;这也在降低刀具系统重量的思路上得到了新的启发。