离子膜电解螯合树脂塔运行及维护

杜元鹏,王宏飞

(陕西北元化工集团股份有限公司,陕西 榆林 719319)

二次盐水及电解工序是陕西北元化工集团化工分公司110 万t/a 聚氯乙烯综合利用项目的核心工序之一。 电解工序的核心是离子膜电解槽,为保证离子膜电解的电流效率和电耗不受钙镁等杂质影响,要严格控制进电解槽盐水指标,进行二次盐水精制。

二次盐水精制一般采用螯合树脂塔除去盐水中微量的钙(Ca2+)、镁(Mg2+)等阳离子。 目前,电解工序使用的是大孔的二乙酸亚胺基树脂, 型号德国拜耳TP208 和西安蓝晓LSC-100。 这两种螯合树脂具有标准颗粒尺寸分布、 突出的机械稳定性及优异的热稳定性等优点, 对盐水中钙镁等二价阳离子的吸附效果显著。如果树脂塔出现异常,进入离子膜电解槽的盐水中Ca2+、Mg2+等二价阳离子无法降低到规定范围,会造成电解槽电流效率下降、槽电压上升及离子膜电解槽涂层脱离等不良影响。

1 二次盐水质量的重要性

据统计,入槽精制盐水中Ca2+含量超过5×10-6时,10天内电流效率就会由96%降至92.0%~93.0%;电流效率每下降1%,生产成本会增加37 200 元/天。如果精盐水中Mg2+含量超过5×10-6且运行两三天,槽电压将会升高250 mV 以上,导致每天多耗电2 400 kW·h。2016 年9 月24 日陕西北元化工发生一起Ca2+、Mg2+超标导致离子膜C、D 线降负荷运行的生产事故。一次盐水钙镁指标超标运行, 盐水二次精制时树脂不能完全吸附Ca2+、Mg2+等金属杂质,导致杂质超标的盐水进入离子膜电解槽。 此次事故的直接后果造成C 线整体电流效率下降1.0%~1.5%, 吨碱耗电增加20 kW·h 左右,D 线整体电流效率下降2.0%~2.5%,吨碱耗电增加30 kW·h 左右。 间接后果将离子膜更换周期提前半年到一年。因此,保证二次盐水精制质量的稳定对离子膜电解的高效稳定运行具有十分重要的意义,同时,树脂塔作为二次盐水精制的关键设备,确保二次盐水质量的关键是加强运行维护,提高其吸附能力。

2 树脂工作原理

2.1 螯合树脂吸附粗盐水中金属离子

由于螯合树脂对盐水中的多价金属离子的吸附能力大于对一价离子的吸附能力,盐水流经树脂塔时,树脂中的Na+被多价金属阳离子置换,方程式如下。

2.2 螯合树脂脱吸反应

螯合树脂经过交换吸附反应变成钙型或镁型,失去了交换能力, 必须经过7%的高纯盐酸进行脱吸,反应方程式如下。

2.3 螯合树脂再生反应

螯合树脂脱吸转化成氢型, 然后用4%氢氧化钠进行再生,使其转化成具有交换吸附能力的钠型,反应式如下。

经过脱吸和再生后形成具有交换吸附多价金属离子螯合结构的树脂。

3 螯合树脂塔运行注意事项

3.1 温度控制

螯合树脂与钙、 镁的螯合反应是在一定温度下进行的,温度高时,螯合树脂反应速度快,树脂使用周期长。 但盐水温度过高(>80 ℃),树脂的强度会降低,破碎率升高,将使树脂受到不可恢复的损伤。 要保证树脂性能良好, 应将进入树脂塔的盐水温度控制在 55~65 ℃。

3.2 pH 值控制

在一定的pH 值时,钙、镁等是以离子形式存在的,有利于树脂进行螯合去除。而当pH<8.5 时,树脂去除钙、镁离子的能力明显下降;当pH>11.0 时,镁离子易生成Mg(OH)2,胶状沉淀物,进入树脂塔后会堵塞树脂孔隙,大大降低树脂的交换能力,同时还会造成进入树脂塔内的盐水发生偏流,增加压力降,从而导致盐水中钙离子去除不彻底, 钙、 镁含量升高。 因此,过滤盐水pH 值应控制在指标范围内。

3.3 盐水中 Ca2+、Mg2+浓度控制

螯合树脂塔对盐水中的钙、 镁离子的吸附量随着浓度的升高而增加,但当Ca2+、Mg2+的质量浓度分别超过10 mg/L 和3 mg/L 时,树脂除钙、镁离子的能力随钙、镁离子浓度增加而降低,这是因为螯合树脂的交换量是一定的,盐水中钙、镁离子来不及进行交换,带入到二次盐水中,使二次盐水中钙、镁离子含量增加。

3.4 盐水中游离氯控制

游离氯的氧化性极强, 极易破坏螯合树脂的结构,造成树脂不可恢复的中毒,树脂性能急剧下降,起不到吸附钙、镁离子的作用,要求盐水中不能含有游离氯。

3.5 树脂塔运行压差控制

树脂塔压差过高会使大量树脂破碎, 同时也表明塔内有大量破碎树脂或纤维素、SS 等杂质, 因而规定两塔进、出盐水的压差不能超过120 kPa。 当压差升高后,应增大反洗强度,洗出破碎树脂等杂质以降低压差,或拆开树脂塔排查具体原因。

4 螯合树脂塔维护注意事项

螯合树脂塔采用两塔串联运行工艺, 当其中一塔需要再生时,另一塔单塔运行,运行及再生由设定程序自动控制,再生周期为48 h,再生分为水洗、反洗、酸洗、水洗、碱洗、水洗和盐水填充7 个步骤,在日常运行维护方面按照操作规程要求执行。(1)每两周对螯合树脂塔出口盐水通过ICP 进行数据全分析,分析螯合树脂塔出口盐水pH 值、游离氯、钙离子、镁离子、铁离子、钡离子等来确保盐水质量以及螯合树脂塔正常运行。 若发现精盐水中钙镁等金属离子有上涨趋势, 立即将来自一次盐水工序的精盐水进行全面分析,从源头上控制精盐水指标。 (2)在树脂塔再生过程中,检查树脂高度、结块、平整度、数值破碎情况等,确保树脂塔稳定运行。更重要的是保证树脂塔再生时反洗流量充分, 以及定期更换或添加新树脂。

通过在线运行指标分析和常规检修可以确保螯合树脂塔衬胶无明显脱落与破损、内部结构完整、功能齐全有效。

4.1 螯合树脂塔定期反冲洗

拜耳TP 208 的操作能力取决于盐水的pH 值。pH值等于11 时的能力大约相当于pH 等于7 时的3倍。pH 值等于 9 且钙含量为 2×10-6~20×10-6时,操作能力为0.6 个拜耳TP 208 当量(氢气形式的体积)。 流量为20 BV/h 时, 处理过的电解盐水中的钙残余少于0.02×10-6。 连续使用2 套同等大小的树脂装置可以达到更好的效果。

螯合树脂塔反冲洗是将螯合树脂塔切出运行系统, 排尽螯合树脂塔内所有的盐水并拆卸掉反洗过滤网,最后使用纯水逐步对螯合树脂塔进行反冲洗。反洗是树脂塔日常运行维护的主要方法, 一方面清理积蓄在螯合树脂塔过滤器上的不溶物固体杂质,有效降低树脂塔再生过程的阻力与流量。 另一方面主要是除去蓄积在树脂床中破损的树脂颗粒及不溶性固体杂质。 这些破损的树脂颗粒是由于树脂塔内压差过大产生的,树脂的空间间隙减小,盐水通过时受阻,树脂受压导致树脂结块或破碎率增加,所以运行时树脂塔压差要控制在120 kPa 以内。

反洗是使树脂床沸腾, 使细小的颗粒和不溶性固体从塔顶流出。 根据螯合树脂塔实际运行情况得出当螯合树脂塔运行压差大于50 kPa 时,螯合树脂塔再生时反洗流量由于破碎树脂和不溶物堵塞过滤器,导致反洗流量最后无法达到102 m3/h。 当反洗流量达不到102 m3/h 时, 需要将树脂塔切出系统拆卸掉过滤器用纯水对螯合树脂塔进行反冲洗。

螯合树脂塔有4 个视镜,其中下部有2 个视镜在同一水平面的对立面上,另外2 个视镜在其上部同一水平面对立面上,反冲洗开始时纯水流量为60 m3/h,由于不溶物和破损树脂较多, 从螯合树脂塔上视镜只能看到悬浮的破损树脂及少量不溶性固体, 冲洗一定时间后悬浮物和不溶性固体逐渐减少,使用“强光原理”进行观察,即使用强光手电从上视镜一端直射,另一端视镜进行观察,当从上视镜一端清晰地看到另一端的光照后,说明反洗效果较好,破碎树脂基本被反洗出去,开始提高纯水流量,根据破损树脂和不溶性固体的多少, 每次提流量控制在5~12 m3/h,直到流量提升至102 m3/h, 此时树脂床层的高度在螯合树脂塔上视镜下方10~20 cm 处。

反冲洗结束后,冲洗和安装好过滤网,对螯合树脂塔进行再生,再生结束后串入系统上线运行。正常情况下螯合树脂塔在反冲洗结束后首次串入系统运行压差为22~26 kPa。 若螯合树脂塔压差大于26 kPa, 则说明本次反冲洗在某个阶段反冲洗不合格。 根据实际反冲洗情况,统计了不同压差下螯合树脂塔各阶段反冲洗所耗时间与首次串入系统后运行压差见表1。

表1 不同压差下螯合树脂塔不同流量阶段反冲洗所耗时间与首次串入系统后运行压差统计

在日常运行过程中, 需要观察树脂塔内树脂外观,确保其平整无结块,确保树脂的吸附能力最佳,树脂结块会导致树脂与盐水的有效接触面积减小,具备吸附能力的树脂减少。 需要特别注意的是每次反冲洗结束后要对树脂床层高度进行测量, 防止过多的破损树脂将完好树脂包裹带出螯合树脂塔,导致树脂床层高度不足。

4.2 树脂的添加与更换

保证足量的树脂对二次盐水精制非常重要,通过工程设计与实际生产实践证明, 树脂塔运行过程中要确保树脂高度在162 cm 左右。树脂高度的简易测量方式如下。 测量螯合树脂树脂床层与下视镜下端的距离, 因为螯合树脂塔塔板距离螯合树脂塔下视镜下端高度为162 cm。 树脂塔各塔每年年底测量树脂床层高度见表2。 当螯合树脂塔在再生反洗结束后,树脂塔内的水全部排出,树脂床层十分平整便于测量。若螯合树脂塔内的树脂量不足,无法充分吸附多价阳离子; 若螯合树脂填充高度大于162 cm时,不仅浪费树脂而且螯合树脂塔运行压差增大,树脂破碎的风险就大,导致反洗效果变差,无法有效疏松树脂, 再生时设定的酸碱再生流量不够将导致树脂再生不彻底。为了维持树脂的正常高度,平均每两年向树脂塔内添加一次树脂,2015-2020 年树脂的添加情况见表3。

表2 各塔每年年底测量树脂床层高度

表3 各塔添加树脂量

4.3 定期检维修

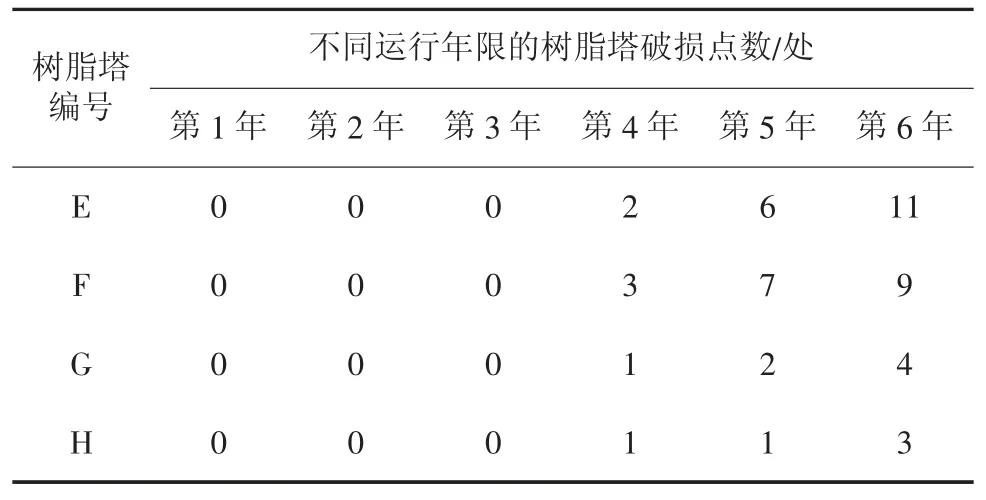

定期对树脂塔的破损情况进行检查与维修,不同运行年限下树脂塔内部破损情况见表4。 前3 年树脂塔运行良好,4 台树脂塔内部衬胶均未发现破损。运行4 年后4 台树脂塔均出现不同程度的破损,且随运行年限的增加变得更严重。 当树脂塔运行时间超过3 年后, 需要利用每年停车机会检查树脂塔衬胶损坏情况,对损坏的树脂塔衬胶需要进行维修。具体维修步骤如下。将破损处衬胶彻底清理干净,并将破损处衬胶向外打磨20 mm。(1)在打磨处均匀刷一遍F16 凝固胶, 用指触法确定F16 胶凝固到位;(2)F16 胶凝固到位后,再均匀刷一遍 EW 胶,用指触法确定EW 胶凝固到位;(3)EW 胶凝固到位后,再均匀刷一遍N 胶, 用指触法确定N 胶凝固到位;(4)N 胶凝固到位后,二次均匀刷一遍N 胶,随后将低钙镁橡胶均匀的粘接至涂胶处;(5)24 h 后, 在新粘接的低钙镁橡胶表面均匀刷一遍N 胶,随后将低钙镁橡胶均匀的粘接至涂胶处;(6)橡胶粘接结束后进行硫化,硫化分为两个阶段,第一阶段硫化用蒸汽将树脂塔内温度控制在35~45 ℃,保持24 h,第一阶段硫化结束后进入树脂塔检查树脂塔内衬胶有无脱落、翘起、移位等情况,第二阶段硫化用蒸汽将树脂塔内温度控制在90~100 ℃,保持24 h,第二阶段硫化结束后再次进入树脂塔内检查确认;(7)硫化结束后采用电火花检测仪全面检测,检验电压为高频,电压数值按1 mm 胶层厚度3 000 V 计算确定,硬质胶或半硬质胶探头火花长度如下, 胶层厚度为3 mm时,不得短于30 mm;胶层厚度为2 mm 时,不得短于 20 mm,探头行走速度为 50~100 mm/s;(8)电火花检查合格后进行硬度检查,用邵氏D 型计测量硬度,要求硬度为75~80 HB。

表4 树脂塔内部破损情况

4.4 大检修处理

当螯合树脂塔运行大于6年后,螯合树脂塔内部低钙镁橡胶老化现象明显,主要表现为龟裂、硬化、搭肩出破碎和脱落。 当树脂塔内部衬胶老化现象较明显后,需要利用大检修时间对树脂塔进行检维修。具体做法如下,对有出现龟裂、硬化、搭肩脱落、破碎处的衬胶打磨,打磨后对塔体钢结构进行补焊、重新衬胶、硫化处理。 重新衬胶后的效果主要取决于重新衬胶质量及硫化效果。 重新衬胶过程要求如下,(1)当胶板边角<30°,相邻衬胶层的接缝应错开,其距离不得少于100 mm;(2)当胶板搭接长度≥胶板厚度的4倍,但不超过32 mm;(3)胶层表面不允许有深度超过0.5 mm的外伤、凹陷、印痕,不得出现裂纹或海绵状气孔;(4)所有衬里接缝应进行严密性检测,不允许出现未粘合、翘边情况;(5)橡胶衬里衬胶层不得有脱层现象;(6)厚度允差应为平均厚度的-10%~+15%。 硫化是衬胶过程在中涂抹的胶与低钙镁橡胶的一个反应过程, 整个过程要控制合适的温度与湿度。硫化过程是不断给树脂塔通入蒸汽,树脂内温度控制范围为90~100 ℃,硫化时间为72 h。大检修期间,如果无法供应蒸汽硫化,可利用蒸汽车对螯合树脂塔进行硫化。 若内部衬胶破损严重或衬胶老化无法使用,建议进行更换或返厂维修。

5 总结

树脂塔的正常运行对保证离子膜电解槽的稳定运行是至关重要的,通过从运行维护、定期检查以及大检修维护等方面可以确保树脂塔始终处于良好的运行状态, 确保二次盐水指标合格和电解槽安全稳定运行。