阴极液中氯酸钠成因分析及预防探讨

徐 勇

(南通江山农药化工股份有限公司,江苏 南通 226007)

南通江山农药化工股份有限公司有10 台膜极距电解槽,是由旭化成高电密自然循环槽于2012 年改造而成,产能16 万t/a,运行负荷最高5.6 kA/m2。

1 阴极液中氯酸钠浓度升高的危害

随着离子膜电解槽运行时间的增加, 离子膜电解槽在运行过程中阴极液中氯酸钠浓度会逐步上升, 由于各氯碱生产企业的电槽管理水平及技能水平不同, 阴极液中氯酸钠浓度上升的时间点和上升的幅度也有所不同。 一些电槽管理水平比较高的企业,对电极的质量把控、安装质量及根据运行情况进行预防性的干预和调整等整个过程精细化管理,减缓离子交换膜的电化学性能下降幅度; 而有些氯碱企业在电槽全过程管理中忽视了其中的某一个环节,使离子膜的电化学性能加速衰减,电槽的副反应加剧, 其表现之一就是阴极液中氯酸钠浓度明显上升。氯酸钠是一种强氧化剂,对金属管道和设备具有腐蚀性。 离子膜烧碱中的氯酸钠在电解过程中的副反应形成,随着电解槽运行时间增长,阴极液中氯酸钠累积量逐步上升,不仅会影响到烧碱产品质量,当阴极液中氯酸钠浓度上升到控制上限浓度, 为保证烧碱品质和减少对设备及管道的腐蚀须更换离子交换膜, 否则对管道和设备造成腐蚀损坏而增加运行成本,降低产品的市场竞争力。

2 阴极液中氯酸钠生成原因分析

离子膜电解槽阴极液中氯酸钠生成主要是电解过程中阳极产物反渗至阴极, 与阴极产物氢氧化钠反应而生成。阴极液中氯酸钠来源有如下2 种途径。

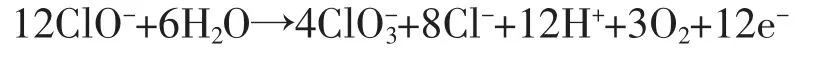

(1)阳极液中氯酸钠反渗至阴极,其反应式如下。

Cl2+H2O→H++Cl-+HClO (阳极析出的氯气不可避免地有部分溶解在阳极液中)

HClO+OH-→ClO-+H2O

由于离子膜电化学性能下降, 阴极生成的碱扩散或电迁移等进入阳极液中, 少量的OH-将HClO中和,当碱浓度升高时,则与HClO 发生反应生成易解离的次氯酸钠,此时ClO-在阳极上氧化,生成并析出氧气。

(2)阳极产物反渗至阴极,其反应式如下。

3Cl2+6NaOH→NaClO3+5NaCl+3H2O (氯气从阳极渗至阴极与碱反应生成氯酸钠和氯化钠)

3 阴极液中氯酸钠生成的影响因素

进入电解槽的二次盐水经过净化处理后, 符合入槽盐水的要求,但还会存在一些杂质,这些杂质沉积在离子膜上及其他一些影响因素, 会导致离子膜电化学性能下降, 减缓其下降趋势及预防其他一些影响电槽运行的因素是在日常的电槽管理过程中必须重点解决的问题。

3.1 离子交换膜电化学性能下降

离子交换膜是一种很薄的、 具有离子选择透过性、经过加强的氟聚合物薄片,用于传输钠离子,能有效阻止阴阳极产物的混合。 阳离子在电场的作用下由阳极穿过离子交换膜进入阴极, 而氯离子则不能由阳极穿过离子交换膜进入阴极, 同样氢氧根离子则不能由阴极穿过离子交换膜进入阳极。

造成离子膜电化学性能下降的主要原因如下。

(1)离子膜表面沉积大量的杂质。杂质主要来源于二次盐水中杂质超标使膜上沉积物增多、 纯水中杂质超标、硬件(电槽、管道、垫片)等腐蚀脱落杂质进入电解槽。随着电解槽运行,盐水中杂质在膜上不断积聚,导致膜的离子选择性能不断下降,氯离子穿过离子膜进入阴极室与氢氧化钠反应生成氯酸钠。二次盐水中一些主要杂质对离子交换膜的影响如下。

钙:沉积在靠近膜的阴极侧表面的羧酸层,以盐的形式沉积下来,生成氢氧化钙的危害最大,因为它会形成很大颗粒沉积在非常靠近膜的阴极侧, 如沉积量过大, 可能导致电压上升, 虽然可以被盐水溶解, 但电流效率无法恢复, 同时溶解部位会形成针孔。

镁: 沉积在靠近膜的阴极侧表面的磺酸层,以Mg(OH)2的形式沉积下来,对电压影响比较大,对电流效率也有一定的影响。

锶:以 Sr(OH)2的形式沉积在膜的阴极侧,导致电流效率下降。

硫酸钠:会以Na2SO4或三聚盐的形式沉积在靠近离子膜阴极侧的位置, 对膜的损害与氢氧化钙类似,但钙和硫酸根沉积的位置是不同的,钙离子沉积在增强网中的聚合物中,即有电流通过的地方,而硫酸根则沉积在增强网上,即电流很弱的地方,使电流效率下降。

铝、硅:铝在阳极液中被酸化,变为离子,以阳离子形式进入离子膜, 随着pH 值的升高变为可溶性的阴离子,在离子膜中以阴离子的形式沉积下来,其机理与硅类似。硅本身并不是问题,它可以与钙和铝或钠沉积在离子膜的阴极侧表面,随着水的迁移,硅以中性或者可溶性的阳离子形式进入离子膜中。 在膜中, 随着pH 值的升高, 变为可溶性的阴离子SiO2-3,在电场力作用下以阴离子形式停留在膜中。硅在离子膜中的浓度比其在阳极液和阴极液中的浓度要高,随着更多的硅从阳极液进入离子膜,有些硅通过扩散进入阴极液,并最终形成平衡,使电流效率下降。

铁: 以氧化铁形式在阳极, 聚集在阳极和膜表面,会引起阳极侧失效,使电压上升,电流效率下降。

(2)由于电极涂层不均匀或极间距不均匀,引起电流在电极上分布不均匀而出现局部过电流现象,加速膜的电化学性能下降。

引起电极涂层不均匀的因素有:a. 在电极基材上涂制的贵金属涂层涂刷不均匀引起的导电不均匀;b. 电极基材处理未到位或涂层烧结时温度控制不当及烧结炉的温度控制不均匀引起的涂层与基材的粘结力差,在运行过程中容易引起涂层脱落。

引起极间距不均匀的因素有: 膜极距电解槽阴极大多采用弹性网或弹簧片的形式, 当出现负压差或长时间运行引起的弹性疲劳时, 极间距会发生变化,此时,极间距小的地方流过的电流就大,极间距大的地方流过的电流就小, 导致电流分布不均匀而引起过电流现象。

(3)停车时断路器未及时断开或极化整流未及时投入运行,产生反向电流,腐蚀阴极涂层,腐蚀下来的涂层物沉积在膜表面。

(4)正常运行时压力控制波动,使离子膜在电解室振荡,引起膜与电极摩擦,对膜造成物理损坏,压差波动严重时会将离子膜撕裂。

(5)安装过程中膜在电极表面直接拉动使膜与电极摩擦,或膜在安装过程中出现气泡未及时处理,电槽合上后产生褶皱,使膜电化学性能下降。

3.2 离子交换膜出现针孔

离子交换膜一旦出现针孔, 阴阳极产物直接通过针孔穿过膜而使阴阳极产物混合,导致阴阳极液中氯酸钠上升,阳极氯中含氢上升,同时碱进入阳极会腐蚀阳极涂层和阳极网。 针孔出现有以下几种原因。

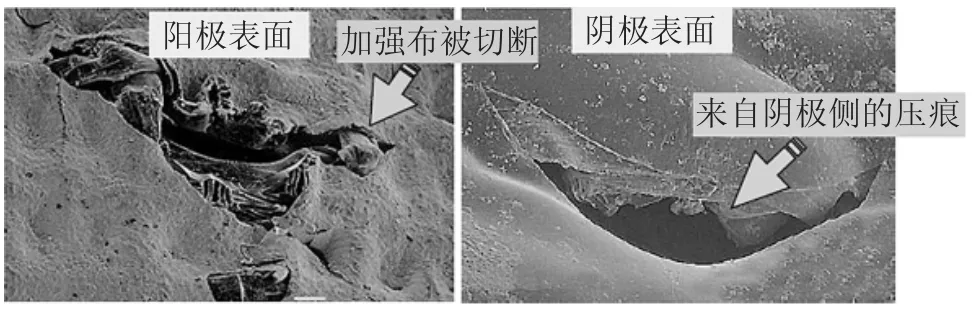

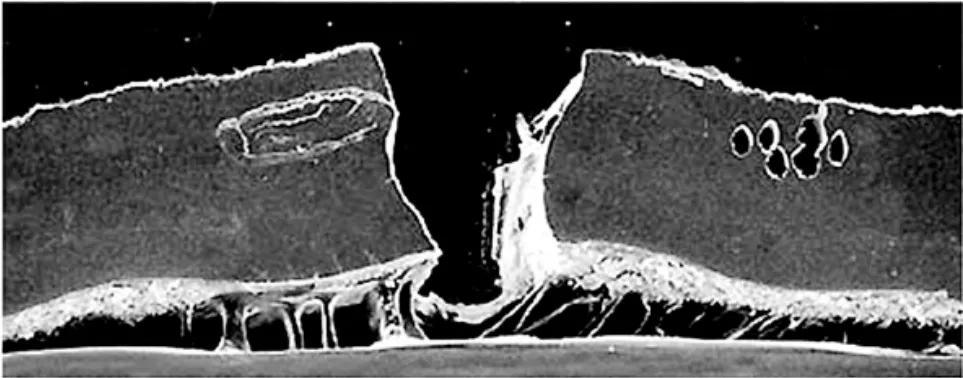

(1)挤压损伤(膜被硬物挤压产生损伤)。主要是极网平整度差、碱液中或盐水中有异物引起。从膜表面检查,没有固定的损伤形状、加强布还在,但部分加强布捻丝断裂或发生变形、 在膜表面可以看见被挤压的痕迹。 膜损伤图见图1。

图1 膜损伤图

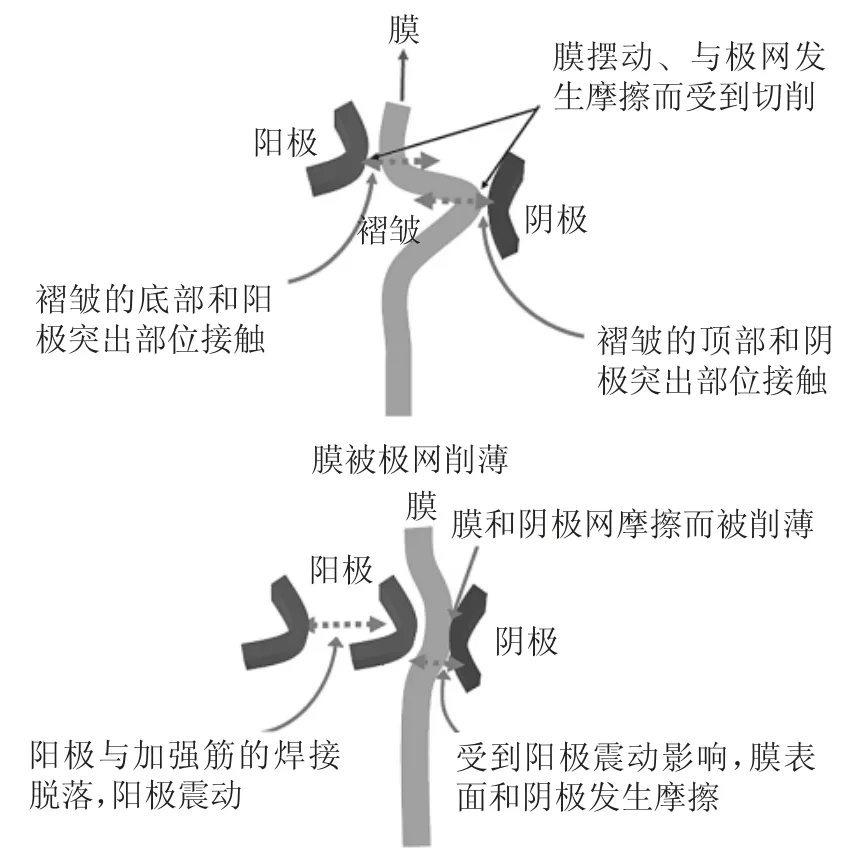

(2)切削损伤。 主要是运行时压力波动大(如运行电流超过设计范围或气泡效应过大)、膜上产生褶皱(如安装离子交换膜时有气泡、膜未拉紧、膜未充分浸泡膨胀等)、与极网上的突出部位接触摩擦(如膜被垫片边缘部位膨胀挤压、 极网上有未清理干净的突出物等)、电极震动(如极网和加强筋之间的焊接脱落等)。 膜切削损伤见图2。

图2 膜切削损伤图

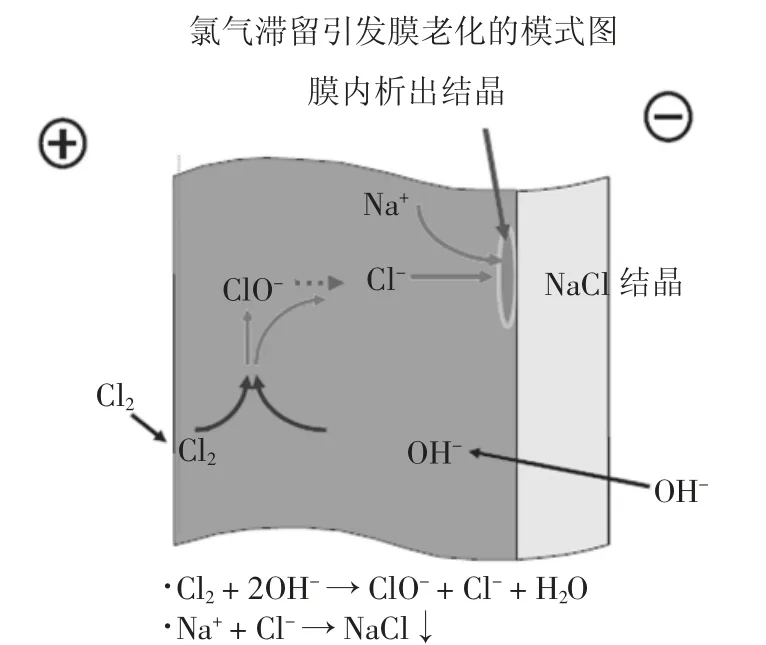

(3)老化损伤。主要是垫片安装位置不正确引起的。 损伤部位有PTFE 捻丝和树脂残留、树脂内有空洞和剥离及变形等,氯气滞留引发膜老化见图3。

图3 氯气滞留引发膜老化的模式图

(4)裂缝损伤。 主要是不正确的损伤(如移动离子膜时使膜弯曲受到微小损伤等)、 产生过度应力(如局部被极网和垫片夹住后受到强烈推力作用等)、压力异常(如电解室内压力波动大等)。 裂口呈垂直方向、裂口面的棱角分明。 裂缝损伤图见图4。

图4 裂缝损伤图

3.3 工艺控制

(1)电解液温度。 电解液温度过高,水的蒸发量增大,导致气/水比例增加,使电压上升,加速膜的恶化,加剧电极的腐蚀和涂层的纯化,使电槽内副反应加剧。 随着槽温的升高,膜膨胀性增大(膜的孔隙率增大),同时Cl-的活度系数增加,使Cl-向阴极扩散渗透加快,使碱中盐和氯酸钠含量升高。

(2)电流密度低。 电流密度上升,膜电位也随着上升,电场对氯离子的吸引力随之增加,从而使氯离子向阴极一侧的移动增加了难度。 随着电流密度降低,OH-向阳极的扩散泄漏和Cl-向阴极的扩散泄漏比率逐渐增大,使烧碱中氯化钠和氯酸钠含量上升。

(3)阳极液中氯酸钠。在电解过程中阳极液会有部分渗透至阴极, 因此阳极液中氯酸钠上升势必带来阴极液中氯酸钠上升。

(4)阳极液中NaOH 浓度。随着淡盐水浓度的降低,膜中含水率增高,导致OH-反渗速度增加。 长时间在低NaCl 浓度下运行,会使膜发生膨胀,导致膜的离子选择性下降,严重时出现起泡、分层、针孔,使膜遭到破坏,电槽副反应加剧。

(5)盐水pH 值控制。 电槽适量的加入盐酸能有效中和二次盐水中的烧碱和从阴极渗过来的氢氧化钠,若加酸过量使离子交换膜出现水泡,压差控制不稳易使水泡破裂, 严重的使离子交换膜酸化从而失去离子交换能力,导致电槽副反应加剧。

4 预防措施

使阴极液中氯酸钠的含量降低或延缓升高,一方面要提高二次盐水质量, 另一方面电槽在安装时要规范,强化电槽管理,根据电槽运行情况及运行中工艺参数及时进行调整。

(1)提高二次盐水质量。杂质在膜上沉积量是一定的,沉积量增多,其电化学性能会逐步下降,导致膜选择性下降,副反应加剧。目前绝大部分电槽是零膜极距槽,运行电流密度也比较高,盐水流量大,二次盐水中杂质要进一步降低, 才能保证在运行周期内高效运行。

(2)提高电槽安装质量。无论是开箱取膜还是运送膜安装, 在整个过程中特别注意不能碰撞尖锐状物体或与其他物体接触摩擦;离子膜不能装反;在膜安装过程中不能有气泡以免电槽合上后有皱褶产生,同时膜不能在电极上拖拽移动,避免膜与电极间摩擦,如发现有气泡时应取下重新贴;在垫片四周液体的流动性是最差的,极易在膜四周形成结晶盐泡,在停车循环或洗槽时可将盐泡溶解掉, 盐泡处易形成孔洞,所以一定要根据要求进行垫片安装,避免膜四周盐泡的形成; 在电槽垫片安装前和安装后对电极上的毛刺要彻底检查、处理,确保在膜安装前无毛刺,避免毛刺将膜刺破,严重时将引起阴阳极短路而使膜击穿损坏。

(3)电解液中的异物去除。在电槽安装结束后对进入电槽的所有管道进行了严格的清洗, 但仍存在一些焊渣、结晶物等,在运行过程中会产生一些腐蚀物及树脂塔漏出的细小树脂等, 这些异物一旦进入电槽一方面会堵在电槽的进料口使电解液的循环量降低或无循环量, 使离子膜的状态发生变化引起电化学性能下降, 另一方面进入电槽内部会与离子膜产生摩擦而使离子膜的电化学性能下降。 因此必须在电解槽的阴阳极液进口处安装过滤器来过滤盐水、烧碱管道中的焊渣、结晶物及垫片腐蚀物等,定期清理过滤器,如过滤网有所损坏则及时更换。

(4)运行参数的合理控制。电槽运行参数包括槽温、阴阳极浓度、阳极液pH、运行电流、电流密度、电解液流量等。每台电解槽的最优运行参数都不相同,根据各运行参数综合分析,找出最优运行控制点。如槽温控制, 旭化成零极距槽操作手册中要求控制在87 ℃, 在实际运行中发现87 ℃不是最优控制点,最优控制点在85.8 ℃左右。 在日常的阳极出口不要一味地根据酸度调整加酸量,而应根据氯中含氧、氯酸钠含量及阳极出口酸度合理调整加酸量。

(5)电槽管理。 电槽管理应从电槽的进厂验收、安装、运行、二次盐水质量的把控、运行等全过程参与。收集各种运行数据预测运行趋势,根据运行趋势及时采取相应的调控措施,使其运行在理想状态。每台电解槽的最佳运行参数是不相同的, 在供应电解槽的二次盐水和烧碱全部在正常范围内时就要根据电槽的各项运行数据进行归类总结, 分析出最佳的参数运行控制点来指导电槽运行管理, 如槽温的控制、阳极液pH 值控制、阴阳极液浓度的控制等。

5 结论

电槽管理贯穿于电槽的安装、 运行管理等整个过程。通过对大量的数据进行分析,采取控制二次盐水、 纯水的过程指标、 严格控制电解槽膜的安装质量、防止槽温过高或电流密度过低等措施,保证电解槽良好的运行状态,有效减少阴极液中氯酸钠含量,稳定产品质量,延长离子交换膜及电解槽使用寿命,降低运行成本。