基于CAA的外板骨材自动布置

邹梦瑶,曾文源,楼鹏宇,杜文磊

(中国船舶及海洋工程设计研究院,上海 200011)

传统的船舶设计手段主要是基于AutoCAD的二维设计,即在软件中绘制各类图纸,如系统图、布置图、结构图等,然后以图纸作为送审和交付的载体。随着数字化技术的发展,三维协同设计正成为船舶行业新的技术发展方向。法国达索公司推出的CATIA V6软件平台为用户提供了较为完整的船舶设计模块,用于船舶结构三维设计的模块主要包括SFD(structure functional design)模块和SDD(structure detail design)模块。在结构方案设计和详细设计阶段,一般应用SFD模块创建结构轻量化模型表达设计要点。在施工设计或生产设计阶段,先将轻量化模型转模为实体模型,然后应用SDD模块在实体模型上深化设计细节。关于船体结构方案设计阶段基于CATIA V6平台的外板骨材三维设计方法,虽然CATIA V6软件具有相对完善的三维建模能力,但是面对外板骨材创建这类在曲面上绘制定位迹线的建模场景时,建模效率较为低下;并且由于目前CATIA在结构模型检查与设计校核等功能上较为欠缺,因此无法直接实现对外板骨材的直接布置设计。在早期建模方法中,主要是应用绘制好的肋骨型线图辅助骨材创建。具体方法是先去掉肋骨型线图中的标注、肋位线等冗余信息,只保留骨材迹线。然后将图纸导入到CATIA中,沿船长方向投影至船壳曲面上,生成的投影线即为骨材布置所需参考的迹线。但是,应用该方法创建骨材存在两个明显的缺陷,一是CAD图纸线条准确度不高,沿船长方向投影至船壳会导致较大的误差,骨材布置准确性完全依赖图纸质量;二是生成的线条可编辑性较差,无法修改投影线的光顺性。为解决迹线准确性和可编辑性问题,考虑从外板展开图中提取每根骨材迹线的空间点坐标信息,并通过CAA开发实现以系列化的空间点生成空间迹线。在CATIA中可通过对空间点的修改而间接修改迹线的光顺性。此外,外板展开图中准确表达了每根骨材的规格、范围等属性参数,应用属性参数表格对骨材进行创建则可极大提高设计效率。基于以上考虑,提出基于CAA的外板骨材自动布置方法。

1 CAA二次开发简介

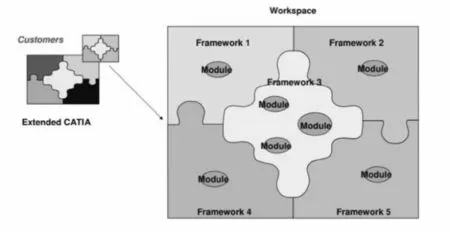

CAA是组件应用架构(components application architecture)的缩写,是达索产品扩展和客户进行定制开发的平台。每个应用架构(workspace)由1个到多个组件(framework)组成,每个组件又包含一个到多个模块(module),见图1。

图1 CAA架构

在CAA架构的支撑之下,达索系统可像搭积木一样建立起来。利用CAA完全可以实现达索系统的深层次开发,而且和原系统结合的非常紧密。用户定制化开发的工具可以和系统原本提供的工具处在同一个位置,在没有特殊说明的情况下无法把研发的功能从原系统中区分出来,这非常有利于用户的使用和集成。

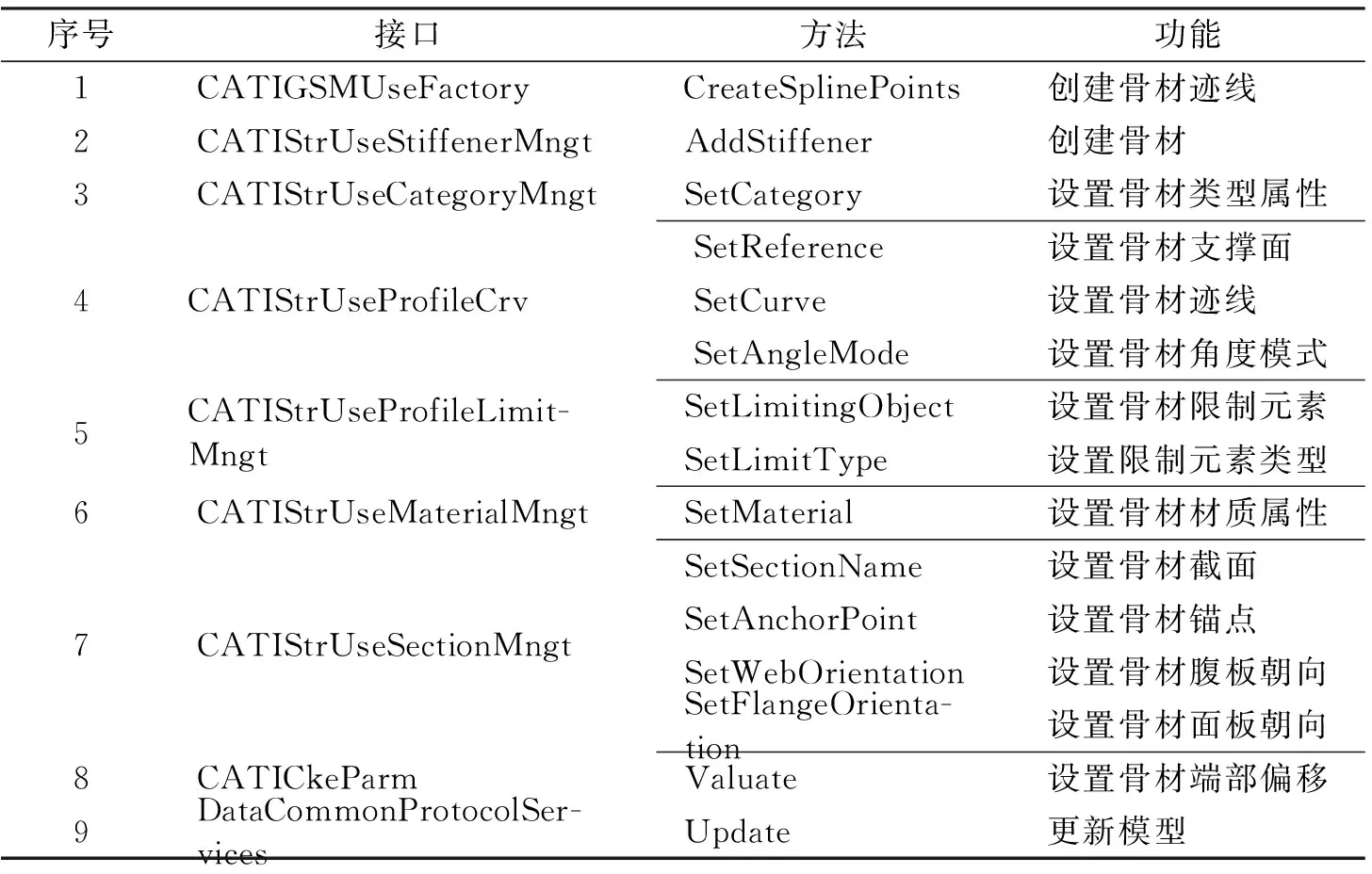

CAA二次开发是通过提供的快速应用研发环境RADE(rapid application development environment)和不同的API (application programming interface)接口程序来完成的。RADE是一个可视化的集成开发环境,提供完整的编程工具组,包含两个模块:Tools和Guides,前者介绍怎样创建运行环境、开发平台上各个功能菜单的作用、对话框的创建等;后者介绍编程时的相关规则、不同层次的组件、编写代码时的一系列建议等。实际上RADE以Microsoft Visual Studio VC++为载体,在VC++环境中增加了CAA的开发工具。API 则提供了操作各种对象的方法、工具和接口,通过API可对CATIA V6平台的各种类型的对象进行相关操作。应用CAA创建骨材主要接口及方法如表1所示,在二次开发中通过对接口的调用实现对原生功能的完整复现,从而达到通过开发取代原生功能的目的。

表1 创建骨材接口及方法

2 外板骨材创建的原生功能方法

2.1 外板骨材迹线创建

CATIA是通过Structure Functional Design App(以下简称SFD模块)完成结构特征的创建,但创建结构特征所需要的几何输入条件依旧需要应用其创成式几何设计模块(以下简称GSD模块)完成。通常在创建外板骨材时,首先要创建外板骨材的定位空间曲线。

目前创建外板骨材迹线主要有两种。

1)结合二维肋骨型线图,将CAD图纸中的某纵骨迹线在横剖面上的投影线导入CATIA环境中,在将此投影线反向投影至船壳,获得纵骨空间迹线,。但此方法受限于二维图纸精度与三维环境中船壳精度不匹配,无法保证骨材迹线的创建精度。

2)直接获取纵骨迹线的型值点,直接在三维环境中创建依附于船壳的样条曲线,该方法创建的迹线精度较高,但由于外板骨材数目较多,整体创建效率低下。

由此可见,目前在结构外板骨材建模中,应用平台原生的几何功能创建外板空间曲线存在着精度差与效率低的问题,因此很有必要应用二次开发解决这一问题。

2.2 外板骨材创建

在结构SFD模型中骨材以轻量化的几何面片显示,本质上是通过简化的截面轮廓沿着某根三维迹线扫掠生成。结构三维设计人员在进入SFD模块后,调用工具条Function中的Stiffener命令即可创建骨材,工具界面如下图所示。首先,根据具体的设计场景,在结构类型字典中选择所创建骨材的类型。然后,定义骨材的几何(geometry)、限制元素(limits)、角度(angle)等属性。最后,定义骨材的材质(material)、截面(section)、方向(orientation)等属性。

图2 创建骨材界面

Geometry栏中:“Plate”表示骨材所依附的板架面;“Support”表示骨材迹线的支撑对象。当Support对象为坐标系平面或自建平面时,该平面与板架面的交线即为骨材迹线。如果需要调整迹线的位置,可在Offset栏中设置平面的偏移值;当Support对象为三维空间直线或曲线时,空间线和板架面的交线即为骨材迹线。为确保交线的存在,对于平直板架,一般采用草图中发布的空间直线作为Support对象;对于曲面板架,需要将空间线向曲板上投影,生成的投影线作为Support对象。设置完Plate和Support之后,如果需要对迹线的起始端进行修改,可在Limits栏分别设置Start Limit和End Limit。根据具体的设计场景,限制元素可选择某个平面或者构件。在默认情况下,方向模式为“Normal to Plate”,即骨材腹板面和所依附的板架面垂直。如果Support对象为平面,可选择“Along plane”模式,骨材腹板面与平面贴合。

通过以上操作步骤,确定骨材的位置、范围以及腹板和依附面的角度,接着需要设置截面属性以确定骨材的简化轮廓。由于在项目资源库中配置了“Material Section”表格,因此在确定骨材的材质属性之后,即可选择与材质相匹配的截面属性。此外,在界面的Orientation区域中,需要设置Plate Side、Section Orientation、Anchor Point等属性。其中,Plate Side决定了骨材在板架的哪一侧,可通过“Flip”按钮进行调整;Section Orientation决定了骨材的球头朝向,同样可通过“Flip”按钮进行调整;Anchor Point精确定位型材的Support面位于型材腹板的左中右哪一侧,默认选择为“Web Side Left”,即腹板外侧和理论面重合。

通过以上几何参考对象和参数属性的设置,即可完成轻量化骨材模型的创建。

3 基于CAA开发的骨材布置方法

3.1 必要性分析

通过对原生功能的分析,结合外板骨材的自身特点,不难发现创建外板骨材的难点包括以下4个方面。

1)需要在船壳曲面上创建所有外板骨材的三维迹线。

2)对于腹板面不垂直于依附板架的骨材,需要创建定方向的Support平面。

3)依据同一根骨材迹线,沿船长方向可能创建多根不同截面规格或方向的骨材,需要设置每根骨材的限制元素和限制元素的偏移值。

4)对于全船模型,外板骨材数量较多,无法批量创建的情况下耗时较多。

基于以上因素,如果采用原生功能创建外板骨材,则会严重影响三维设计的效率,因此需要通过开发实现外板骨材的自动布置,而关键技术点则在于骨材迹线的批量生成和依据参数表的骨材批量创建。

3.2 骨材迹线批量生成

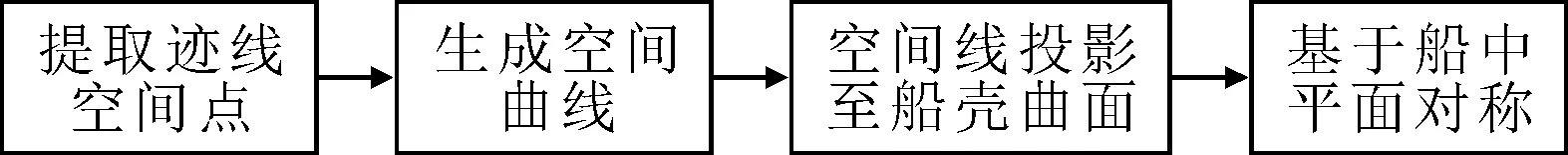

为实现外板骨材的自动布置,需要批量生成一系列空间曲线作为骨材的迹线,创建流程见图3。

图3 创建空间迹线流程

3.3 依据参数表创建骨材

根据AutoCAD外板展开图,可以获取每根骨材名称、位置、范围、截面、材质等信息。为实现外板骨材的自动布置,可以将船体左舷骨材的属性信息以参数的形式记录在Excel表格中,表格形式如表2所示。

表2 骨材参数表

由于外板骨材的布置具有左右舷对称的特点,因此右舷骨材的属性和左舷同位置骨材的属性相同,在创建右舷骨材时直接根据骨材名称进行属性映射。

骨材参数表中的各项参数代表含义如下。

Start Limit&End Limit:规定骨材迹线的起始位置,以船体肋位坐标面FR为参考和基于肋位面的偏移值Offset表示。其中FR栏中填写 “--”和“++”时表示无限远,无需设置骨材的Limit,即由迹线的长度决定骨材的长度。

Section:表示骨材的截面规格,由于二维图纸与CATIA平台内的型材截面规则表达形式不同,两种形式存在相应的映射关系,可以方便二维设绘人员识别。例如,在外板展开图中一般以P*这种简化的形式表达,而在CATIA V6平台中“P10”对应的截面名称为“HP100x6_2_Large”。

Material;表示骨材的材质。

Angle:表示骨材的角度模式,如果骨材的角度模式为Normal to Plate(即骨材腹板面沿外板法向布置),则在表格中选择Normal,创建骨材时无需根据迹线创建拉伸平面作为Support对象;如果骨材的角度模式为Along plane(即骨材腹板面沿水平或垂直等指定角度布置),则在表格中选择Vertical或Horizontal,创建骨材时需要根据迹线沿水平或垂直方向创建拉伸平面作为Support对象。

Category:表示骨材类型,根据结构类型字典中的定义,外板纵骨分为船底纵骨(Shell Bot Long Stiffener)和舷侧纵骨(Shell Side Long Stiffener),根据实际情况在表格中选择骨材类型。

批量创建骨材流程见图4。

图4 创建骨材流程

4 案例分析

在外板骨材自动布置技术的基础上,利用CAA的C++ API函数,在CATIA V6平台上开发骨材迹线批量生成工具和外板骨材批量创建工具。以某实船外板骨材布置为例,验证该方法的有效性。

4.1 骨材迹线批量生成工具

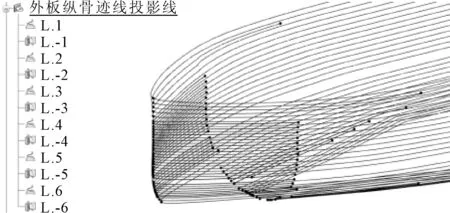

骨材迹线批量生成工具界面见图5。首先,加载记录三维空间点的资源表格,生成空间迹线,且将迹线存储在结构树的几何集节点中。需要注意的是,资源表中空间点的值需要按照船肿平面距三维坐标原点的距离进行调整。如果用户不需要检查或修改生成的空间迹线(模式1),可以直接选择船壳曲面,将空间迹线向船壳投影并沿中纵平面对称,即可生成全船外板纵骨迹线;如果用户需要检查生成的控件迹线(模式2),则可以先结束程序,后续以存储空间迹线的几何集作为输入条件,生成全船外板纵骨迹线,见图6。

图5 骨材迹线批量生成工具

图6 外板纵骨迹线

4.2 骨材批量创建工具

骨材批量创建工具界面见图7。

图7 骨材批量创建工具

该工具可同时满足全船模型或分段模型的外板骨材批量创建。用户先选择目标外板,然后选择存储纵骨迹线的几何集,再选择本地的骨材参数表格并加载,最后点击创建按钮,即可完成外板骨材的批量创建。经实船测试,批量创建的全船外板纵骨110根,共耗时2 min 36 s,极大提高了建模效率。此外,骨材节点命名规范,符合设计要求,确保了设计质量。

5 结论

为实现外板骨材的自动布置,提出了具体的技术路线并应用CAA完成了设计工具的开发。通过实际应用,基于二次开发的外板骨材布置方法较以往的建模方法主要有以下几方面的提升。

1)建模效率显著提升,基于CAA开发方法布置骨材模型较以往方法省去了二维图纸处理,草图迹线绘制以及命名定义参数等复杂过程;并且CAA程序的批量运行效率也较手动建模有着极大地提升。

2)建模精度提升,根据型值点生成的空间线解决了由二维图纸精度以及三维船壳与二维船壳迹线的精度差异所造成的误差,生成的骨材定位迹线更加准确。

3)骨材参数定义规范化,骨材的编号、截面等信息通过表格控制使得骨材建模与命名更加的规范化,避免了手动建模所造成的的命名以及骨材参数选择可能带来的错误。

4)骨材迹线修改性强,由表格控制的骨材迹线信息与参数信息极大地方便了设绘人员对外板骨材设计的调整与检查。

综上所述,在对外板纵骨迹线和骨材的规格、材质等属性进行参数化描述后,利用开发工具可快速准确地完成外板骨材的自动布置,不仅可缩短船舶设计周期,而且可提高模型的准确性,具有现实的工程意义和使用价值;同时也可为基于CATIA V6的船体结构高效建模研究提供具体的技术路径。