LPG双壁管防爆负压通风特性分析和CFD仿真

孙瑞,朱林海,刘建成,赵立玉,张家茂,杜恒,李占鹏

(1.招商局重工(深圳)有限公司,广东 深圳 518054;2.必维船级社(中国)有限公司,广州 510140)

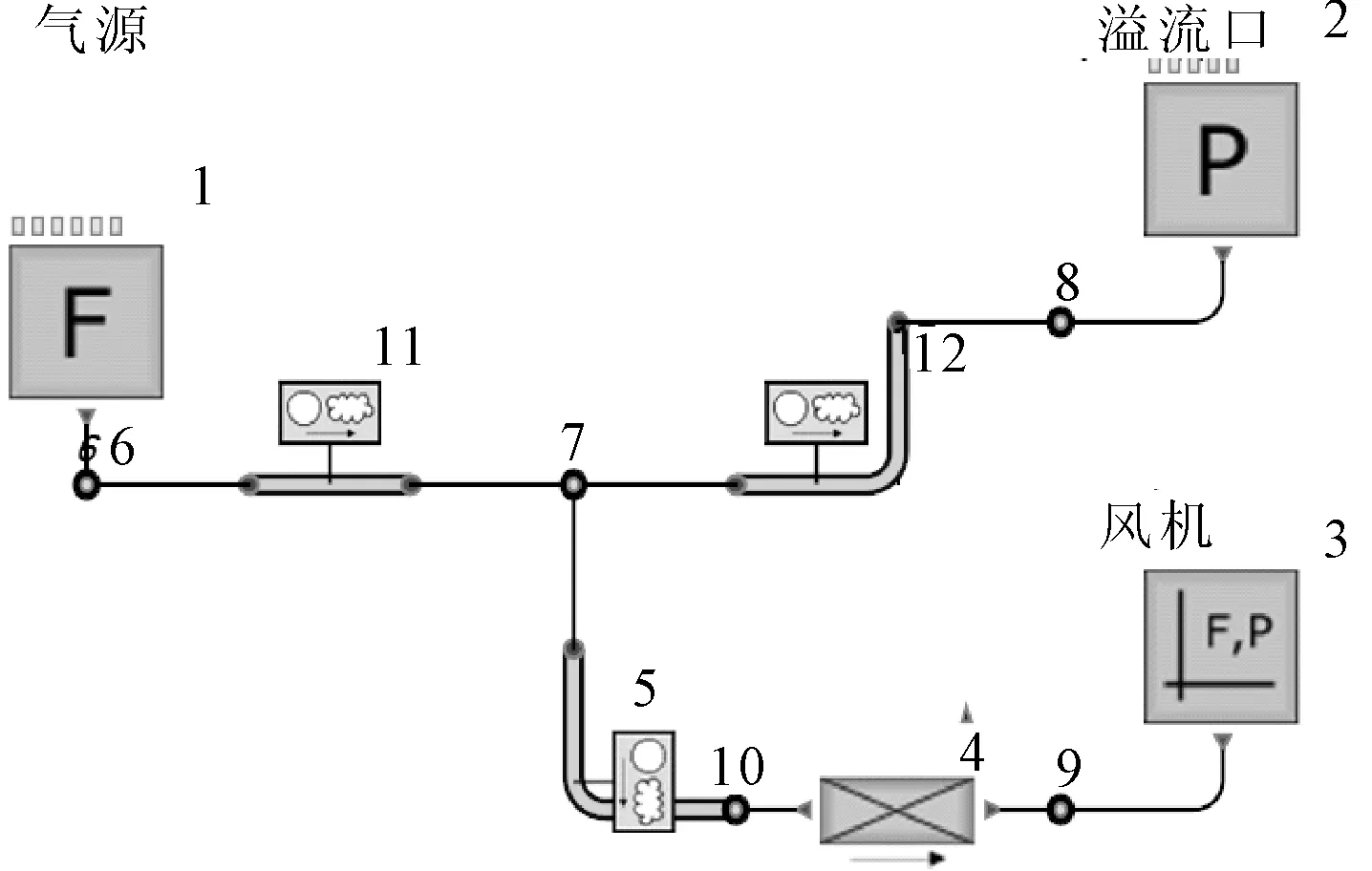

IMO MARPOL ANNEX VI-《防止船舶污染国际公约》附则VI强制要求,2020年1月1日起,全球船舶硫排放必须低于0.5%的限值,在VLGC船上使用LPG作为主机燃料成为较好的选择,LPG燃料进入主机舱的管段需要使用双壁管设计,避免因单管泄漏后直接进入机舱,与空气形成爆炸混合气,导致整个机舱成为危险区域。根据IMO IGC Pt.5 Ch.7 Se.16规范制要求,双壁管须采用正压惰气或负压通风的方式来防爆,即在内管发生泄漏时,用正压惰气压住内管燃料,使其不能溢出进入间隙空间,或者采用负压通风方式抽走泄漏的LPG汽化物。正压惰气因压力高,实操困难、成本较高而运用较少。LPG负压通风设计不多,为此提出一种原理(见图1),设置有气源和溢流口,风机为抽风型式,装有压力传感器检测风机静压,管路上装有流量计、流量开关和气体探测器。双壁管内外间隙为风道。

图1 双壁管通风原理

1 双壁管防爆通风特性分析

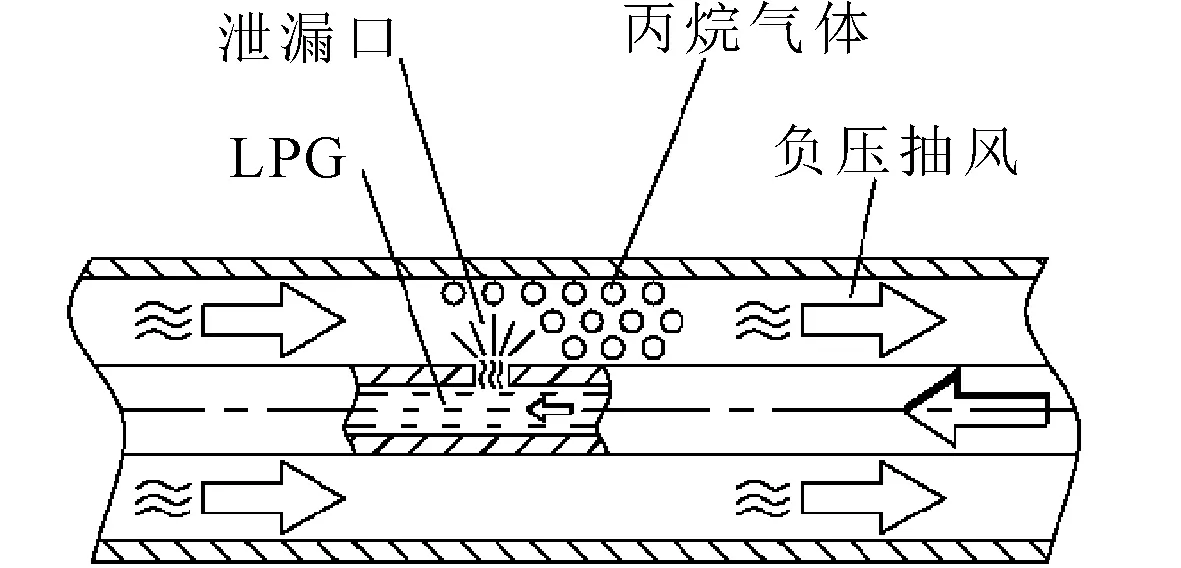

如图1、2所示,双壁管内管用于输送LPG燃料给主机,多余LPG回流到燃料罐,如内管燃料泄漏,则外管可形成二次防护。风机在内外间隙不间断抽风,形成负压,一旦燃料从内管开始有微弱泄漏至间隙层,常温常压下LPG迅速汽化,并与空气混合,在风机抽风下流向排出口,在风机法兰进口前装有碳氢气体探测器,在丙烷为主的碳氢气体浓度分数达到25%即报警给主机控制系统,达到60%执行停止主机、切断LPG燃料供给、将管中LPG应急泄放等操作。溢流口和排风口须定位在主甲板上安全区域,并装有防火网,风机须为防爆型,以避免混合气被引爆。

图2 典型双壁管泄漏示意

如双壁管间隙内风源为高湿度自然空气,LPG泄漏后迅速汽化,吸收自然空气中热量,导致温度急剧下降,高湿度空气中水蒸气将会结冰,将主机通道和双壁管堵塞。已有关于LNG双壁管通风计算报道,但关于有溢流口的研究较少。根据LPG燃料主机厂家要求,气源须是露点≤-8 ℃的干燥空气,并有溢流出口,通风量不低于风管间隙容积的30次/h,不高于45次/h,同时干燥空气也可减少对双壁管内部形成腐蚀,延长管路寿命。风机配合流量计、流量开关、压力传感器和气体探测器,联合主机控制系统关联启停主机和切断燃料供给,实现自动运行,形成一套完整的防爆通风设施,以符合IGC和主机要求。在实际运行中,如供气源流量压力和溢流管通径长度等设计不佳将会导致出现4种可能运行方式,见图3。

图3 4种运行方式

只有图a)方式符合实际运转需要,并且系统运转时须按照图1通风原理满足3个条件:①流量开关检测到通风量在合理区间;②压力传感器检测到压力为负压;③气体探测器无报警,主机控制系统才会启动主机。应保证以图a)方式运行,避免图b)、c)、d)情况出现。为此,通过计算管路压降和建立Flowmaster仿真模型,分析气源的压力、流量、溢流管长度和尺寸对通风特性的影响。

2 压降分析、仿真模拟和计算

2.1 系统压降

(1)

式中:Δ为管路沿程压力损失;Δ为双壁管内管夹压力损失;Δ为主机局部压力损失。

管路沿程压力损失在低流量、层流状态、雷诺数<2 000时,按以下公式计算。

(2)

式中:为压力损失;为摩擦系数;为双壁管长;为管径;为空气密度;为风速。

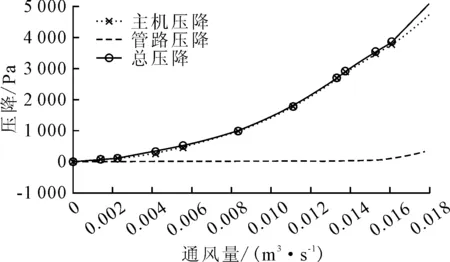

压降公式和计算过程参考文献[2],实算按照双壁管总长度=68 m,加上主机内部通风管总容积1.1 m,得出每小时30次和45次流量分别为33(0.009 17),49.5 m/h(0.013 8 m/s),代入式(2),可得压降分别为

Δ=19 Pa,Δ=30 Pa。

查主机实测通风量与压降对照数据,在2个流量下,Δ分别为1 100 Pa和2 900 Pa。

因采用低风阻管夹型式,所以Δ≈0。

根据主机实测数据,结合管路沿程压降计算结果,按式(1)计算,得到双壁管通风量与压降拟合结果见图4。

图4 通风量与压降拟合

2.2 风机参数初选

风机额定工况点静压必须大于管路总压降,按以上每小时30次和45次通风2次总压降计算结果初选风机,得到具有高静压低流量特性,最大静压4 500 Pa,最大流量60 m/h ,见图5。

图5 风量与静压特性

2.3 管网分析和建立仿真模型

图4、5叠加,见图6,两条拟合曲线交汇点,为干燥气源在图1中3岔口以100 kPa供应时,风机的额定工况点0.013 3 m/s、2 720 Pa,通风量为43次/h。仿真分析在气源压力大于100 kPa时发生的变化。

图6 风机与总压降拟合曲线

按照风机与总压降曲线,建立仿真模型,通过计算反推气源压力参数,找到合适的溢流管尺寸、长度和风量。在Flowmaster软件里定义如图7所示的仿真模型。按零件号定义:1.气源F;2.溢流口P;3.F、P流量压力曲线,仿真作为一个简化的风机;4.阻力模块,仿真作为一个简化的主机压降;5为双壁管;6、7、8、9为节点,用来显示仿真后的压力结果,用绝对压力表示;6为气源压力;7为风管分叉点的压力;8为溢流口的压力,考虑开口为常压,设定为100 kPa;10.节点;11.供气管,设定为0.05 m通径,长度15 m;12.溢流管,初始设定为0.065 m通径、长度3 m;13.双壁管长度为68 m,按截面积算,简化为0.1 m的单管。

图7 仿真模型

为干燥气源,指定为质量流量,但压力待计算。溢流口为100 kPa,流量待计算,、为一个曲线可变量,按图5风机曲线在软件里输入风量和静压对应可变特性,待计算得出适配工作点。整个仿真模型因通风压力变化不大,且干燥气源选择初始温度和内管燃料温度皆为25 ℃,考虑为恒温模式。从图7模型里看到,气源流量应至少大于45次每小时换气量,其压力应大于100 kPa,下面进行管网分析和仿真计算。

管网分析参考文献[9],带分支管路网络中存在物质平衡和能量守恒两种定理。

1)物质平衡。每个截面节点的各支管物质流量相加总和为零。

7中3路支管交汇节点7,3个节点6、8、9的质量流量、、相加应为零。

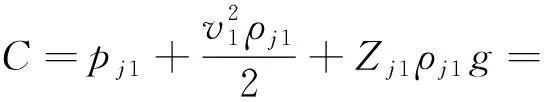

2)能量守恒。管路中任意两个截面节点能量关系应符合

(3)

在多路支管交汇的理想流体中,也符合以上关系,即任意两节点的总能头皆为恒定常数,转换为伯努利方程表达为

(4)

式中:为节点压力;为流速;为空气密度;为重力加速度;为两点间能量损失。已知方程中部分参数即可求解出其他未知参数。

2.4 仿真计算

通过Flowmaster软件定义不同参数的气源流量、温度以及溢流管尺寸、长度,计算出风机的对应工况点和气源的压力需求。软件里设置气源0.02 kg/s,温度25 ℃,溢流管通径0.065 m,长度3 m,运行仿真计算,结果见图8。节点7压力为100 kPa,主机4压降为2 698 Pa,管路13压降22 Pa,风机绝对压力98 605 Pa,静压为-2 720 Pa,风量为0.013 3 m/s,系统运行在合理工况,符合双壁管通风要求。此时只控制气源绝对压力101 589 Pa,流量0.016 9 m/s。可通过减压阀和节流孔板调节气源,并在管路11上安装的流量计和压力表测得。

图8 在参数1条件下的仿真结果

3 结果分析和实船验证

统计参数1和更多参数条件下的仿真计算结果,提取通风量、溢流管径和管长数据,其关系变化见图9。

图9 通风量与溢流管长度以及管径变化的关系

从图9可以看出,在气源流量恒定为0.02 kg/s时,风机流量随着溢流长度增大而增大,但在溢流管径为0.065 m时流量全部合格;在管径为0.015 m时,流量全部超标不合格;在管径为0.025 m时,溢流管为50 m长时结果不合格,在3、10和20 m时结果合格。分析得出,在溢流管径较大,管长较短时,风机流量结果趋向容易合格。

再提取通风量、溢流管径和气源流量数据,其关系变化见图10。

图10 通风量与溢流管径以及气源流量关系

由图10可以看出,在溢流管恒长20 m时,风机流量随着气源流量增大而增大,但在溢流管径为0.065和0.05 m时流量7个结果合格,仅有1个不合格;在管径为0.025 m时,在两组较大气源流量0.3和0.4 kg/s时不合格,两组小流量气源时结果合格。分析得出,在溢流管径较大,气源流量较小时,风机流量结果趋向容易合格。

继续提取通风量、温度和气源流量数据,其关系变化见图11。

图11 通风量与温度以及气源流量关系

由图11可以看出,在溢流管恒长20 m时,风机流量随着温度和气源流量增大而略微增大,所有结果合格。

分析认为,温度变化对风机流量影响不大,非决定性因素。

实船运行,通风布置按序号1仿真条件为参数1,气源经减压阀和节流孔板后,调节为绝对压力101 589 Pa,流量0.02 kg/s,风机运行时测试,流量计测得气源出口数值0.016 9 m/s,风机法兰入口静压-2 722 Pa,流量为0.013 3 m/s,与仿真结果高度吻合。验证了风机静压曲线与总压降是匹配的,选型参数是正确可行的。

但验收时经船检检查,溢流管排放口不在安全区域,需要整改优化。修改溢流管为20 m,延伸到安全区域,实船布置变成按序号17仿真条件,气源调节为绝对压力102 514 Pa,流量0.04 kg/s,风机运行时测试,流量计测得气源出口数值0.033 8 m/s,风机法兰入口静压-2 649 Pa,流量为0.013 5 m/s,与仿真结果高度吻合,再次验证风机选型正确。

确认风机参数后,设定通风流量开关报警数值为小于30和大于45次/h,查图5特性曲线对应风机静压分别为3 800 Pa、0.009 17 m/s,2 490 Pa、0.013 8 m/s,压力传感器亦同时设定高于3 800 Pa和低于2 490 Pa报警。双壁管通风系统上流量计、流量开关、气体探测器和压力传感器的信号接入主机控制系统,进行远程显示和报警,为主机启停控制逻辑提供依据,以增强主机舱安全性。

4 结论

仿真计算和实船运行验证了实现负压防爆的3个技术要点:①使用干燥气源,露点≤-8 ℃,温度对通风影响较小,以25 ℃左右为佳;②选择低流量高静压风机;③选择微高于100 kPa、略大于风机风量的气源和较大通径的溢流管。

在实际中需进一步解决的问题,①仿真模型中风机是直接排放的,受制于Flowmaster软件中F、P的定义局限,出口不能加排风管,遇此情况,需另建模型仿真。②船舶在极寒区域航运时,溢流口和风机出口会结冰堵塞,加装伴热防冻是保证通风系统正常运转的必要措施。

增加干燥空气源和溢流管设计,并在双壁管上配备一系列流量、压力监控仪表和可燃气检测手段,可实现主机控制系统联动,提升主机舱安全性。

面对各种复杂工况,如主机压降数据不全、管路布置曲折多弯,可以建立更复杂的仿真模型和使用VFD变频风机,通过无级调速,进一步增加应变能力,节能减排,实现恒流量控制,延长风机寿命,提高双壁管通风防爆安全。