圆筒形FPSO生活楼建造技术

吴彬,杨风艳,宫晨,赵立君,刘帆,张子良

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

浮式生产储卸油装置(FPSO),具有抗风浪能力强、适应水深范围广、储卸油能力大、易搬迁等优点,能很好的解决深海油田开采的经济性和可行性问题,已成为深海石油开发的主要设备。FPSO按照船体形状的不同,可分为船形和圆筒形2种,圆筒形FPSO无需繁琐的转塔,且减少普通船体结构的艏艉的纵摇,成本更低。圆筒形FPSO的生活楼的结构形式有别于传统项目的生活楼,有必要分析适合于圆筒形外墙的生活楼的建造技术,确保能高效便捷地完成建造并通过精度控制技术保证最终与船体合拢的精确合拢。

1 项目概况

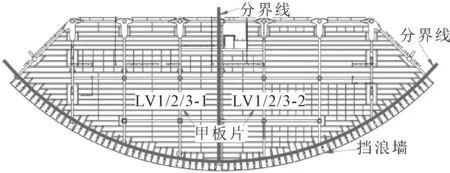

某圆筒形FPSO采用SEVAN400圆筒形FPSO概念,采用3×4多点系泊,作业水深165 m,三维示意见图1。双层底直径87.5 m;主筒体直径70 m;主甲板直径78 m,标高32 m;工艺甲板直径84 m,标高38 m;船体重近18 000 t;上部模块重约130 000 t。生活楼区域分为L10和L20上下2个生活楼模块以及H10直升机甲板共3个部分。L10的外围为圆筒形外墙形式,明显有别于传统项目的生活楼。L10生活楼有3层甲板,其南侧的圆弧形外墙兼做挡浪墙,见图2。L10的3层甲板标高分别为EL(+)38 000/42 000/46 000,外形尺寸为59 m×21 m×8 m,重1 623 t。

图1 FPSO三维示意

图2 生活楼三维示意

2 建造流程的确定

综合考虑船体和生活楼结构形式和连接方式,明确船体和生活楼界面划分,结合生活楼功能分类、建造场地资源、车间尺寸、运输吊装设备能力来确定生活楼的分片划分,决定预制、总装策略,并考虑一体化建造技术,确定总体建造流程,见图3。

图3 生活楼建造流程

3 生活楼建造技术

3.1 预制

分片建造是目前海洋平台建造的通用做法。分片时要结合施工场地资源能力、总装方案、结构物的结构特点、项目计划、设备材料到货进度等方面来综合考虑。

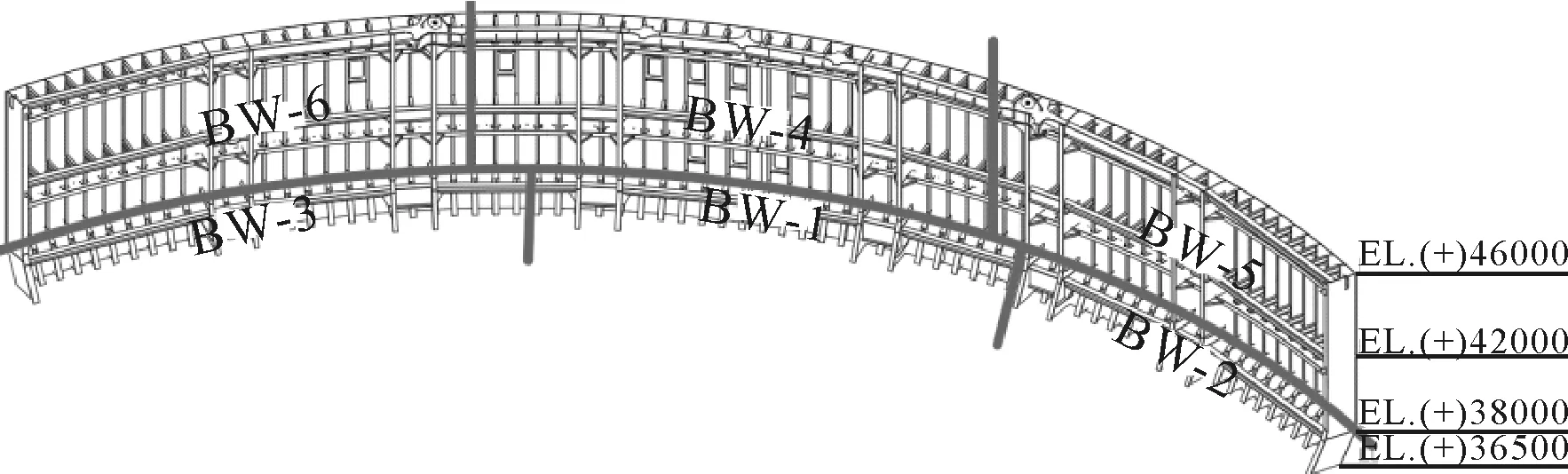

考虑到生活楼南侧为圆弧形的外墙,综合参考预制车间和喷涂车间所能容纳的最大尺寸、运输吊装设备能力、结构强度和总装吊装便捷性,将生活楼按照水平分块,竖直分层的方式分成6个挡浪墙和6个甲板片,见图4、5。

图4 生活楼水平分片示意

图5 生活楼竖直分片示意

3.1.1 甲板片预制

为提高预制施工效率,甲板片安排在车间内预制,可以充分利用车间内的配套设施,且避免天气原因造成的待工。预制基本原则:所有甲板片采用正造法建造,组对顺序一般采用由内到外的原则。为了减少焊接变形,采用对称焊接。甲板片预制示意于图6,主要步骤如下。

图6 甲板片墙预制示意

1)摆放预制垫墩。垫墩放置后,甲板片主梁最低点应距地面600 mm以上或立柱甲板段下端距地面100 mm以上,取两者较大值。

2)布置主节点。

3)将所有主梁布置到位,点焊固定,并在主梁上划出小梁位置。

4)次梁等型材摆放,与主梁点焊固定。

5)型材组对点焊完成后,开始焊接。焊接原则上自中间向四周对称施焊。先焊接腹板与翼缘板的焊缝,再焊腹板与腹板的焊缝,最后焊翼缘与翼缘的焊缝。

6)甲板板铺板、焊接。甲板板的焊接应该遵循从中间向四周对称施焊的原则,先焊接小梁和甲板板间的角焊缝,再焊接大梁和甲板板间的角焊缝。

7)立柱拉筋安装。

8)安装舱壁、墙皮、栏杆和吊点等附件。

3.1.2 挡浪墙预制

为提高预制精度,挡浪墙在弧形胎架上进行卧式预制,见图7,主要预制步骤如下。

图7 挡浪墙预制示意

1)将胎架摆放就位。

2)将弯好的外壳板铺设到胎架上进行铺板焊接,并画出次梁位置。

3)竖直梁安装。

4)侧向横梁安装。

5)与挡浪墙相连的部分甲板片散梁安装。

6)加强筋板和封堵板以及吊点安装。

3.2 分片预舾装

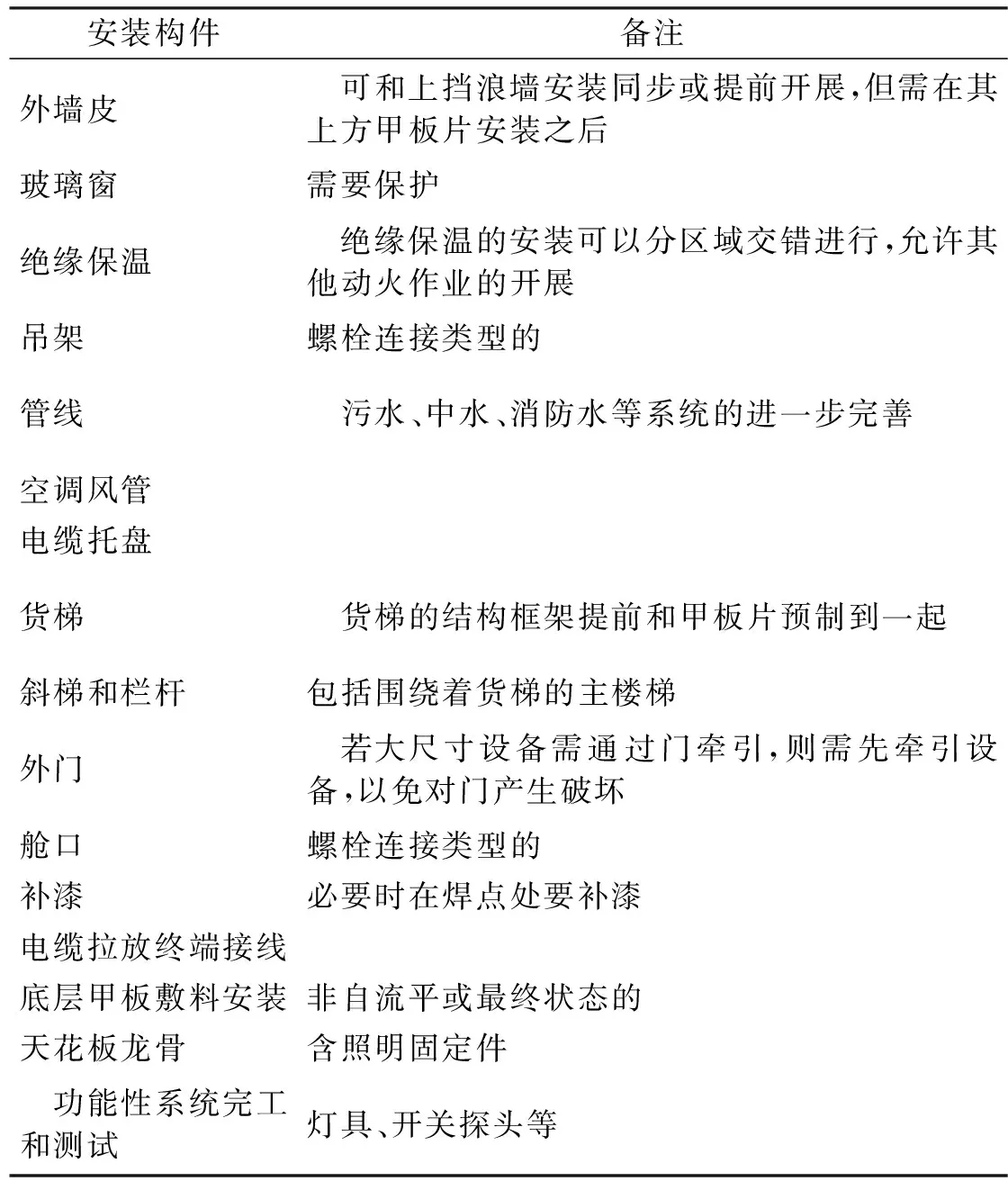

甲板片进喷涂车间之前,在不影响吊装和运输的前提下安装所有可安装的各专业杆件。预舾装作业应尽可能多地完成。然而,也有些基础只能在每层的两个分片连接到一起后才能安装,比如厨房的基础对水平度要求比较高,因此应该在后续阶段再安装;在分片总装拼缝附近的材料也应该在分片连接到一起后再安装。可以在预舾装阶段安装的构件见表1。

表1 预安装阶段可安装的构件

3.3 分片喷涂

分片预制完成后将会用同步顶升系统顶升到一定高度(满足运输车辆进出要求),并安装运输垫墩,然后运送到喷涂车间进行喷砂涂装作业。整体涂装之前,应该对后续焊接区域进行必要的覆盖保护。

3.4 分片预安装

甲板片完成喷涂后,运输至模块旁边提前摆放好的一体化垫墩上,在不影响吊装的前提下进行进一步的附件安装。镀锌的梯子栏杆可以根据实际情况适当地在此阶段进行安装。一般情况下,可以在预安装阶段安装的构件见表2。

表2 预安装阶段可安装的构件

3.5. 总装

3.5.1 总装垫墩布置

在生活楼节点下方布置23个总装垫墩,其所需地基承载力为510 kPa,小于实际地基承载力的1 200 kPa。选择垫墩最小高度3 m,以保证一层甲板下方各专业的安装,提高集成前的一体化率。垫墩摆放前,对垫墩下方的区域进行浇筑混凝土找平工作,总装垫墩水平度要求为+3 mm。

3.5.2 甲板片总装

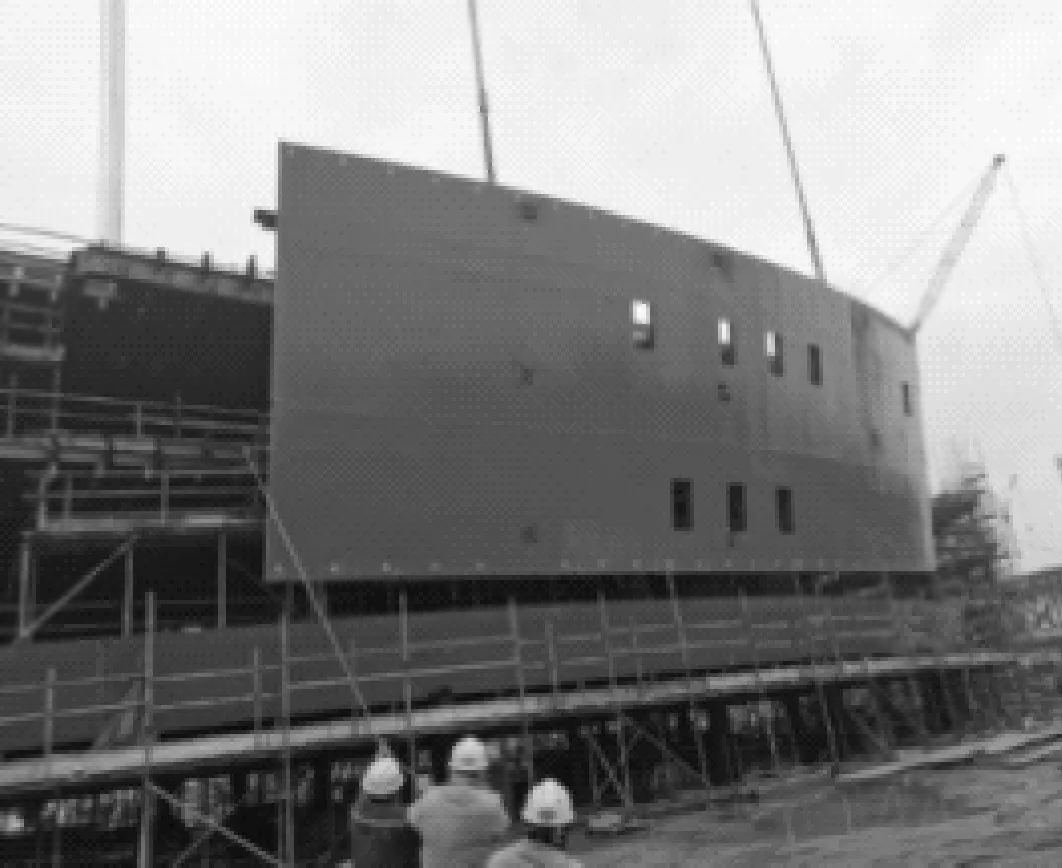

按照从下往上,从左往右的顺序,依次吊装6个甲板片至总装垫墩/下层甲板片上,见图8。

图8 甲板片吊装现场

在每一层甲板片吊装就位并检验定位尺寸合格后,即可安装由于影响吊装而没在前面步骤中安装的散装舱壁、拉筋、封板、加强筋板和甲板片下方支架以及管线。电仪支撑、MCT、电缆托架(垂直方向)和梯子等也可根据具体情况依次进行安装。靠近甲板片和挡浪墙拼接缝处的所有构件需等焊接工作完成后才可施工。为便于倒运到房间内,部分甲板片下方较长的水平布置的管线,需要在上层甲板片安装之前进行安装(或临时固定),但不得影响其上方构件的安装和检验(比如,绝缘保温);对于竖直方向管线,可断成较短的管段,在后续阶段从门倒运到房间内部。

3.5.3 挡浪墙总装

按照从下至上从中间至两边的顺序,依次将挡浪墙分片吊装翻身90°并合龙就位,见图9。之后安装因靠近挡浪墙和甲板片拼接缝位置而未在前期安装的散装件,如舱壁、筋板、斜梯等。

图9 挡浪墙吊装现场

3.5.4 背景舾装

多专业背景舾装作业的一般顺序见表3。

表3 背景舾装安装构件的一般顺序

背景舾装工作可以分不同的局部区域(如不同房间)和甲板片总装同步开展,前提是相关区域已经具备了背景舾装安装的条件,背景舾装现场见图10。

图10 背景舾装

3.5.5 设备侧装

所有的餐饮设备,电气仪表设备等需要待其所在空间完全不受雨水等影响后再安装。必要时在墙皮上预留开口作为运输通道,侧装时设计设备侧装平台作为设备倒运的支撑平台,更加安全便捷,见图11、12。

图11 设备侧装

图12 房间内设备倒运

3.5.6 室内舾装

背景舾装系统检验完成后,就可以开始室内舾装,见表4。室内工程也可以与背景舾装同时进行,但室内材料不得阻挡任何未经检查的背景系统,室内舾装效果见图13。

表4 室内舾装安装构件

图13 室内舾装

3.5.7 集成前机械完工和调试

目的是在起吊前对模块进行全面测试和准备。主要包含对已安装的管线、暖通和电器系统进行预调试、补漆、调试和保温;整体补漆;保存/保护被检查的系统和装置;最终外观检查等。

4 生活楼称重、运输和集成

生活楼建造完成后采用40 000 t称重系统进行称重,称重后使用SPMT将生活楼运输至码头前沿,见图14,使用DEFU3600浮吊吊装至船体集成,见图15。

图14 生活楼SPMT运输现场

图15 生活楼浮吊吊装现场

5 精度控制手段

在施工各环节采取精度控制,是确保最终尺寸不超差的重要环节。主要精度控制手段如下。

1)在预制方案中明确甲板片尺寸控制图。

2)确定合理的组对间隙:填角焊腹板间间隙应为0~2 mm;坡口焊翼缘板间隙2~4 mm。

3)确定合理的焊接顺序。

4)必要位置采取反变形措施:如甲板片中间预计下沉区域,在摆放垫墩时使用调平垫块适当增加5~10 mm反变形量。

5)重要位置预留余量:如挡浪墙预制时,在合拢口竖向拼接缝以及下端水平拼接缝留50 mm余量,待合拢时根据实际情况切除。

6)合拢口主梁采用“Z”形断口,便于总装吊装合拢控制。

7)与挡浪墙相连的次梁在甲板片预制时点焊固定,待挡浪墙就位后再调整焊接。

8)在垫墩底部通过浇灌混凝土和砂浆来调整垫墩顶部水平度误差为+3 mm。

9)挡浪墙的采用卧式建造方式,在放样好弧度的胎架上预制,便于控制弧度尺寸。

6 结论

该建造技术充分利用场地的车间资源和大型运输吊装设备资源,有效解决了圆弧形外墙预制精度差和安装困难的问题;合理安排各专业施工顺序,减少了总装焊接量和油漆修补量,提高了施工效率。