南海百米级水深大型平台浮托安装设计与实践

李新超

(海洋石油工程股份有限公司,天津 300461)

随着我国海洋油气开发的规模化、深水化,浮托技术将越来越多地应用于百米级及以上水深的平台建设工程,而目前国内同类型浮托设计及施工案例较少。为此,考虑以南海百米级水深重约15 500 t的上部平台进行浮托安装为例,对运用浮托技术进行大型组块海上安装的设计进行分析,给出关键计算结果,介绍实践过程中的实地监测情况。

1 平台基本情况

1.1 上部组块

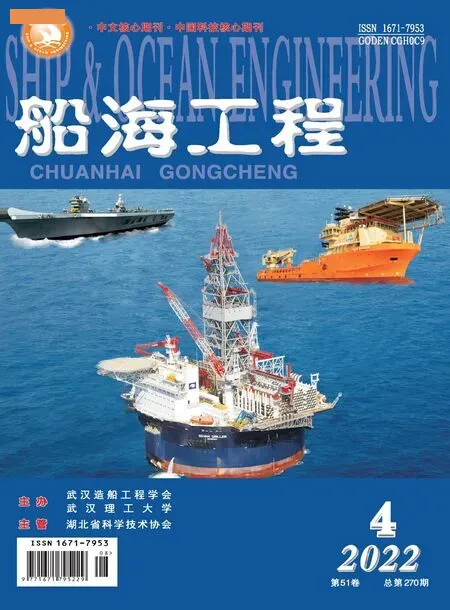

陆丰14-4钻采平台位于中国南海水深约144.5 m区域,该平台组块浮托重量约为15 500 t,包括组块支撑框架结构(deck support frame, DSF)、滑靴等。平台有8个主腿,其外形尺寸约为76.8 m×42.3 m×18.7 m。甲板结构采用由梁板柱和斜撑构成的空间钢构架,主要分为4层,标高分别为EL.(+)35.5 m,EL.(+)31.0 m,EL.(+)26.5 m,EL.(+)20.0 m。DSF尺寸约为33.85 m×26.0 m×10.15 m,不包含组块浮托分离缓冲装置(deck separation unit, DSU)高度为0.25 m,DSF重量约为1 300 t。组块与DSF分开建造,DSF建造完成之后通过拖拉方式,滑移到组块下方就位,然后组块通过重量转移的方式与DSF对接并固定,最后整体拖拉装船至海洋石油228船,并采用高位浮托方式于2021年5月18日完成了海上安装作业。该平台组块及导管架的三维模型见图1。

图1 平台三维模型

1.2 下部导管架

该平台导管架共有8主腿、12裙桩,6个水平层,标高分别为

EL.(+)9.1 m,EL.(-)16.0 m,

EL.(-)43.0 m,EL.(-)73.0 m,

EL.(-)108.0 m,EL.(-)142.5 m。

该平台导管架重量约为15 600 t,工作点标高为EL.(+)10.0 m,工作点尺寸64.0 m×18.0 m,浮托槽口轴间距尺寸为48 m×18 m。

1.3 浮托驳船

浮托驳船海洋石油228为T型非自航甲板驳船,驳船共32个压排载舱室。驳船垂线间长为180.0 m,型宽52.5/36.0 m,型深12.75 m。上部组块及驳船的基本重量数据见表1。

表1 上部组块及驳船基本重量数据

1.4 作业海况条件

浮托作业分为工况1、2两个主要工况进行相关计算分析,并指导现场作业。其中工况1是待命工况,浮托驳船在主拖船拖航下运至施工现场,然后开始进行各项浮托前的准备工作,包括:锚系抛设、监测系统布设、切割设备布置、照明系统布置及各设备的联调等。在浮托驳船完成锚系抛设后,进入待命工况,此时需满足锚缆张力不大于2 500 kN、端部上拔力小于150 kN(大抓力锚自重)以及锚缆与海底管线之间的距离大于10 m等设计要求,不会发生走锚等现象。工况2是作业工况,相关作业内容包括:进船、固定切除及下放、载荷转移、退船等。两种工况的海况条件见表2。

表2 环境条件

浮托作业的施工过程历时较长,南海海域浮托待命工况一般历时10~14 h,作业工况历时6~10 h,总历时约16~24 h。鉴于此,浮托现场适合作业气候窗一般要求为72 h,不能小于48 h。现场一般需提供2个及以上独立来源每12 h一次的48 h气象预报,且需对72 h以内的气象进行展望。气象预报内容至少包括:风速、风向,浪高、浪向以及波浪周期等。

2 浮托设计

2.1 方案设计

陆丰14-4钻采平台浮托安装采用的是传统高位浮托方法,并采取8点锚系方式进行驳船定位。锚系系统包括:8台150 t锚机、2套可翻转式导向滑轮、10个固定式水平导向滑轮、8个导缆钳、8个15 t大抓力锚,以及浮筒若干等。其他主要浮托设备包括:①护舷系统,分为导向护舷、横档护舷和纵荡护舷,其中导向护舷用于协助船舶进入导管架,横荡护舷和纵荡护舷则用于缓冲船舶与导管架之间碰撞并协助驳船精确就位;②浮托纵向挡板,安装于导管架进船侧主腿上,用于协助驳船精确就位于对接位置;③桩腿对接耦合装置(leg mating unit, LMU),安装于导管架上,主要用于缓冲组块插尖与导管架对接时的碰撞力;④组块浮托分离缓冲装置,安装在组块支撑结构顶部四角,主要用于缓冲组块与船舶分离时的碰撞力。

浮托驳船海洋石油228装载组块运输至施工现场后,主拖轮将收短拖缆并与现场另外两艘拖船一起协助浮托驳船进行稳船训练。待可有效控制浮托驳船运动后,3艘拖船协助驳船靠近并距离导管架约300 m位置,将驳船稳定在此位置,然后采用3艘拖船逐一抛设驳船浮托锚系用钢缆(共8根,直径76 mm、长度1 500 m)。如图2所示,浮托驳船完成锚系布设后进入浮托待命状态,此时驳船船首距离导管架约300 m,需注意调整驳船与导管架之间的对中度,并将浮托驳船由拖航状态调整至浮托进船状态,横倾及纵倾均为0°,整船吃水为7.0 m。

图2 驳船待命状态

浮托驳船进入待命状态后,将进一步确认天气、海况条件是否满足浮托设计要求。若现场准备工作完成情况和气象状况都良好,将正式开始浮托作业,并开始切除运输固定。驳船绞船逐步靠近导管架,距离导管架槽口附近时需注意驳船船艏运动情况,待船艏水平运动满足进船间隙要求(小于2 m)并保证驳船对中后,继续进船,船头进入导管架槽口约15 m,启动可翻转式滑轮,船头2根锚缆由船头转至船中位置,见图3。

图3 驳船进入导管架槽口

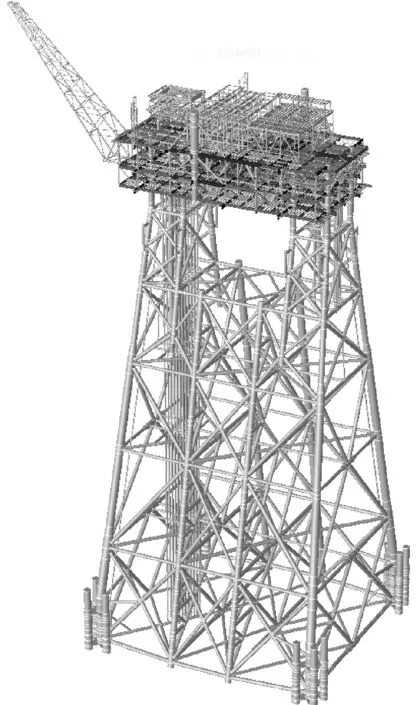

继续进船,组块对接插尖准备跨越LMU前,需确认现场潮水不低于平均海平面(MSL0.95 m)后再进行跨越,此时垂直进船间隙1.2 m,然后继续进船至最终设计位置,见图4、5。

图4 驳船进船立面示意

图5 驳船设计位置就位

驳船最终设计位置就位后,调整锚机缆绳张力,以确保组块腿插尖在LMU捕捉半径0.6 m之内。再次确认完成运输固定切除后,开始压载浮托驳船并利用落潮完成荷载从驳船转移至导管架上,见图6。

图6 载荷转移完成

继续压载驳船至退船吃水10.6 m,此时驳船干舷2.15 m,DSU顶部与组块底部间隙1.2 m,船底部与导管架水平层间隙4.35 m,见图7。

图7 驳船压载至退船吃水

如图8所示,开始绞动锚缆,浮托驳船逐步退出导管架槽口至安全位置,陆续回收锚系系统并进行LMU放沙、焊接及检验等,完成浮托安装作业。

图8 驳船退出导管架槽口

2.2 计算分析

选用商业软件MOSES对组块浮托作业的待命状态、进退船、载荷转移等阶段的锚缆受力、LMU&DSU受力和运动情况、驳船运动情况以及护舷受力和运动情况等进行了数值模拟分析。

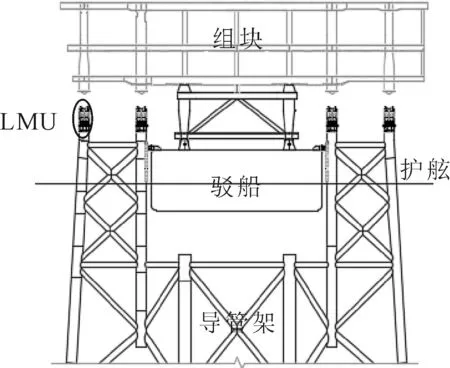

驳船锚缆数值模拟模型如图9所示。完整工况的最大锚缆张力为1 290 kN,锚缆安全系数为3.1,满足不小于2.0的设计要求;断缆工况的最大锚缆张力为2 580 kN,锚缆安全系数为1.55,满足不小于1.43的设计要求。

图9 驳船锚缆数值模拟模型

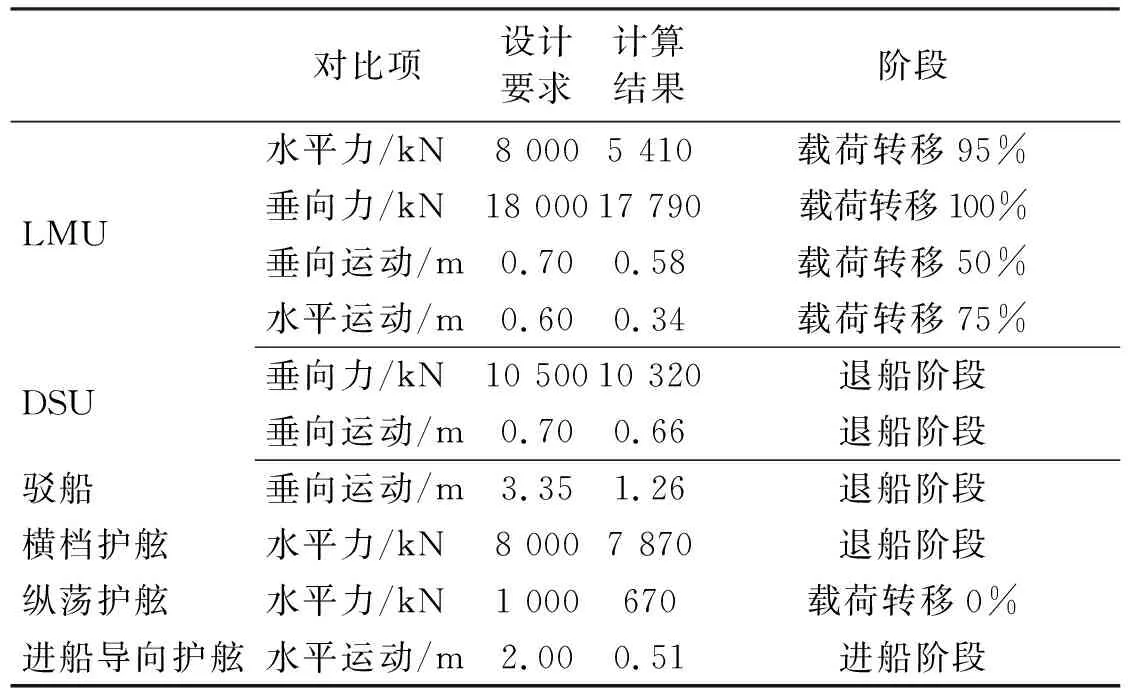

整个浮托进退船及载荷转移过程中关键参数的数值模拟分析结果汇总于表3。其中,载荷转移工况共分为0%,5%、25%、50%、75%、95%和100%等7个不同阶段进行了模拟分析,对应的浮托驳船吃水分别为8.7、8.78、9.02、9.11、9.16、9.39和9.4 m。

从表3数据可以看出,各作业工况的浮托参数均满足设计要求。其中,载荷转移95%工况的LMU水平力最大,最大值约为5 410 kN;载荷转移100%工况的LMU垂向力最大值为17 790 kN,计算值与设计值最为接近;LMU垂向运动最大值为0.58 m,发生在载荷转移50%工况;LMU水平运动最大值为0.34 m,发生在载荷转移75%工况;DSU垂向运动最大值也比较接近设计限值;退船阶段的横档护舷受力较大,最大值约为7 870 kN;进船初始阶段的进船导向护舷水平运动为0.51,满足不大于2 m的设计要求。

表3 浮托计算分析结果汇总

3 现场实测结果分析

现场对浮托准备阶段及整个浮托施工过程包括浮托前待命、进船、载荷转移、退船4阶段进行实时监测。监测内容包括潮位、风、波浪、流、LMU&DSU运动、船舶及组块重心运动等。详见表4。

表4 各工况对应时间段

3.1 潮位数据分析

潮位高度及变化趋势是浮托安装技术实施的关键制约因素,是进退船以及载荷转移等关键时间点选取的参考依据。浮托准备过程中及正式实施前,需至少完成1~2个完整周期潮位变化的数据采集以及与理论潮位的对比分析。5月17日—18日共39 h的潮位实测值与预测理论值变化趋势比较见图10。由图10可见,实测潮位与预测潮位的变化趋势基本保持一致,数值上也相差较小,最大差值不大于32 mm。

图10 5月17—18日潮汐对比

3.2 波浪数据分析

现场采用Datawell-GPS波浪骑士进行波浪测量,测量位置距离浮托驳船约2 000 m;测量时通过无线方式将数据传回驳船监测室,实时进行数据处理和分析。监测内容包括:波浪的最大和有义波高及对应的周期、波浪方向等,见图11。

图11 波高、周期、波浪方向的实测结果

图11a)、b)是5月16日19∶00—18日07∶00(共37 h)的波高、波浪周期的实测值,图11c)给出了相应的波浪方向。由图11可见,5月17日15∶00前(现场测量的前21 h),波浪的有义波高基本稳定在0.43 m,15∶00之后(现场测量的后16 h)开始略有降低并基本稳定在0.36 m,整个浮托准备及施工过程中有义波高均不超过0.48 m;波浪的平均周期在监测前期最大值约5.8 s,后有所降低,中期又略有升高并基本稳定在4.7 s,5月18日02∶00后降低并稳定在4.3 s;5月17日15∶00前,波浪方向基本稳定在178°,即尾迎浪;5月17日15∶00后,波浪方向基本稳定在220°,接近左舷尾侧浪。

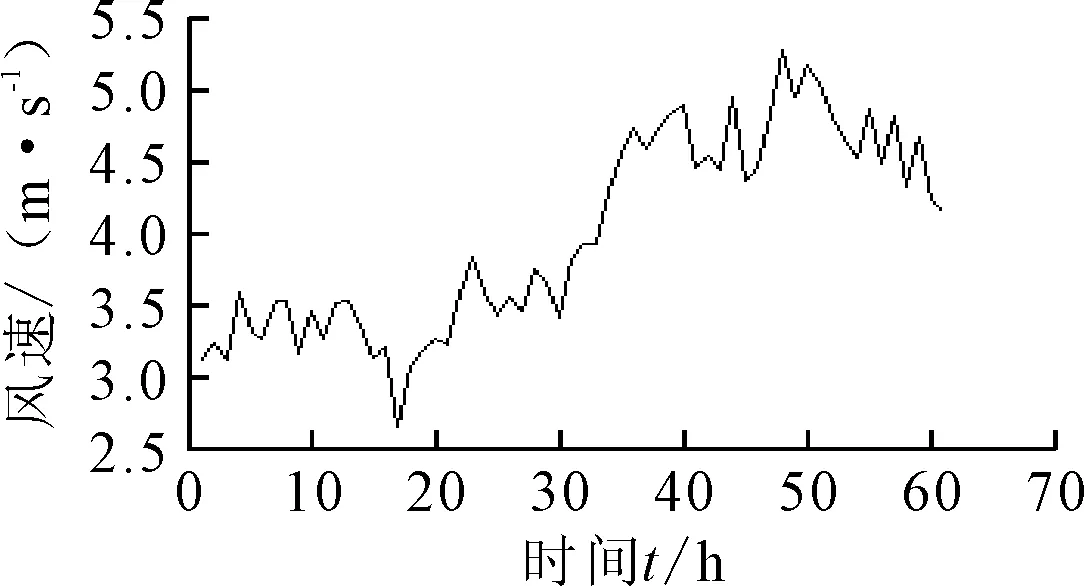

3.3 风数据分析

施工现场对风速、风向等进行了实时监测,图12是5月16日00∶00—18日12∶00(共60 h)的风速监测数据。从浮托驳船抛锚准备开始直到浮托完成,现场风速基本稳定在4.2~5.3 m/s之间,风级不超过3级。平均风向与浪向相一致。

图12 5月16—18日波浪方向

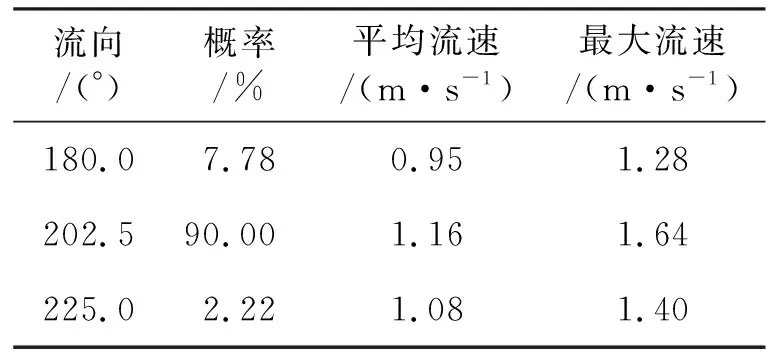

3.4 流数据分析

现场浮托进船、载荷转移及退船等主要作业阶段的流速流向统计数据见表5。分析可知,主要施工阶段现场的主流向为202.5°,流向比较稳定,平均流速为1.16 m/s,最大流速1.64 m。流速略大于设计值1.01 m/s。鉴于海流流向基本保持不变,现场通过调整锚缆张力的方式消除了其对船舶运动的相关影响。

表5 流向及流速

3.5 运动数据分析

现场浮托待命、进船、对接以及退船等主要作业阶段LMU插尖和DSU处的运动、驳船及组块中心位置运动等的统计数据见表6、7。

表6 LMU插尖及DSU处运动 m

表7 船舶及组块重心位置运动

整个浮托作业施工过程中,LMU插尖垂向运动不超过0.221 m、水平运动不超过0.256 m,分别满足垂向不大于0.7 m、水平向不大于0.6 m的设计要求;在退船阶段,DSU处的最大垂向运动为0.175 m,满足不大于0.7 m的设计要求;另外,退船阶段驳船的横摇较大,最大值为0.72°。驳船保持较低的运动水平,远远满足浮托设计要求。

3.6 实测结果汇总分析

根据本次实测结果,在项目施工准备及正式实施浮托作业期间,并未出现影响现场施工的恶劣环境条件,整体海况条件比较温和。尽管海流流速超出了设计限值,但鉴于流向基本保持不变,现场通过调整锚缆张力的方式消除了相关影响。该海域的实际潮位与理论潮位的潮高及变化趋势基本保持一致,可按照预定时间点进行浮托作业。施工现场波浪周期较小,且多为尾迎浪或尾侧浪,并没有出现横浪现象,浮托驳船始终保持较低的运动水平。驳船运动、LMU插尖和DSU处运动等实测值均远小于浮托设计限值。

4 结论

1)浮托作业的整个施工过程历时较长,南海海域浮托待命工况一般历时约10~14 h,作业工况历时6~10 h,总历时约16~24 h。

2)浮托作业对于现场潮位等海况情况的依赖性较强,通过对海况条件以及驳船运动等进行实时监测为现场决策提供数据依据,对整个浮托作业是否能够安全有效地实施意义重大。

3)受台风影响除外,南海海域5月份项目施工周期内海况条件整体比较温和。现场风力不超过3级,有意波高最大值为0.48 m,波浪平均周期最大值为5.8 s,最大流速约1.64 m/s。现场流向比较稳定,可通过调整锚缆张力的方式消除流对驳船运动的影响。潮位实测结果与理论值吻合较好,可为浮托进船和调整船舶压载水提供技术依据。

4)通过对运动实测结果统计分析,驳船横摇最大值发生在退船阶段,约为0.72°,垂荡最大值发生在待命阶段,约为0.15 m;整个施工过程中驳船始终保持着较低的运动水平。

5)LMU插尖处垂向运动最大值0.221 m,水平运动不超过0.256 m,DSU处最大垂向运动为0.175 m,均远小于浮托设计限值。

6)可为今后南海海域百米级及相关浮托工程的设计和施工提供参考,使得大型平台浮托安装得到更有效安全的实施。