大型组块浮托安装的对接分析

王彦多,刘建峰,叶永坤,于志强

(海洋石油工程股份有限公司,天津 300461)

随着海洋石油工业和海洋工程技术的迅速发展,我国海洋工程已逐步由浅水迈向深水海域,海洋平台正朝着综合化、复杂化、大型化方向发展。海洋平台组块整体重量从几百吨增加到上万t,目前国内最大安装组块已重达32 000 t。由于受浮吊船最大吊装能力的限制及大型组块分块吊装有诸多不利因素的影响,将有越来越多的大型组块采用浮托安装。

在海况相对较好的渤海海域,在浮托安装组块过程中,组块腿柱与导管架腿之间的相互碰撞力一般不大,对接工况多不是组块结构强度设计的控制工况;在海况相对恶劣的南海海域,在浮托安装组块过程中,组块腿柱与导管架腿之间的相互碰撞力较大,对接工况往往是组块结构强度设计的控制工况。但是,如果对组块浮托安装过程对接分析保守计算的话,则会造成组块结构强度设计过强,用钢量过大,增加成本。为此,以南海某海洋平台组块浮托安装过程中对接分析为实例,采用海洋工程行业常用的SACS计算软件,对接分析计算方法。

1 对接工况介绍

1.1 对接过程

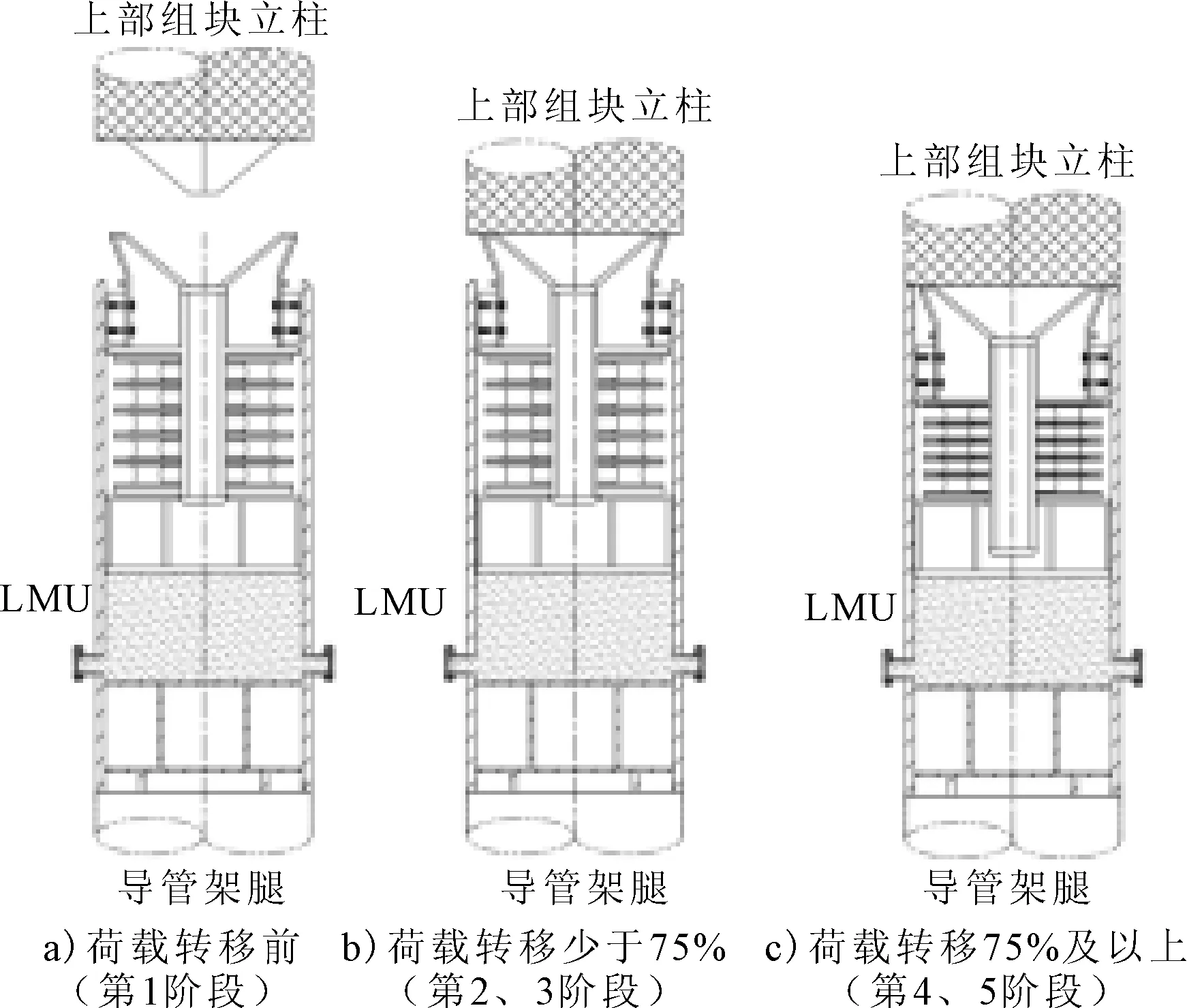

在海上采用浮托安装法安装组块的过程一般分为3个主要阶段:驳船进船阶段(DOCKING)、组块与导管架对接阶段(MATING)和驳船退船阶段(UNDOCKING)。其中,组块与导管架对接过程,是指驳船运载组块进入导管架槽口后,切除组块支撑结构DSF与组块间的装船固定结构(拉筋和筋板等),利用潮汐和驳船调载等实现对组块的升降,同时辅以对接耦合装置LMU(保证浮托安装成功的关键部件,用于减缓组块和导管架间的相互冲击,可预安装在组块腿柱上,也可预安装在导管架腿上),然后将组块重量从驳船上分阶段转移到导管架腿上的过程,如图1所示。

图1 组块与导管架对接示意

1.2 荷载转移

荷载转移是对接工况中最核心的部分,在荷载转移过程中,导管架、LMU、组块、DSF和驳船之间相互耦合,整个过程十分复杂。为了便于进行数值模拟,在对组块结构强度进行对接分析时(见图2),通常将对接工况中的荷载转移分为5个主要阶段。第1阶段是0%的组块荷载转移到导管架上;第2阶段是25%的组块荷载转移到导管架上;第3阶段是50%的组块荷载转移到导管架上;第4阶段是75%的组块荷载转移到导管架上;第5阶段是100%的组块荷载转移到导管架上。

图2 荷载转移示意

1.3 碰撞力

在组块荷载转移的过程中,由于受风浪流的影响,驳船在横摇、纵摇和升沉等运动过程中,组块腿柱底端插尖与导管架腿顶部的LMU会不断发生相互碰撞,从而使组块腿柱底端承受较大的碰撞力。通过数值模拟和实际工程监测统计数据可知,在荷载转移的第4、5阶段的水平碰撞力通常都大于第1、2、3阶段的水平碰撞力。

如图3所示,在组块荷载转移的过程中,在A2.1、A2.3、B2.1和B2.3轴上4根分离缓冲装置DSU不会直接承受碰撞力,但是在A1~B4轴上8根组块腿柱底端,都会承受水平方向和竖直方向上的碰撞力,即在组块对接分析SACS计算模型的整体坐标系中,每根组块腿柱底端在这3个对应方向上都分别承受3个碰撞力分量:、和。在对组块结构强度进行对接分析时,上述每根组块腿柱底端承受的碰撞力,都可以从浮托安装过程中浮体运动分析的计算结果中提出。

图3 组块腿柱承受碰撞力示意

2 对接分析方法

2.1 设计基础

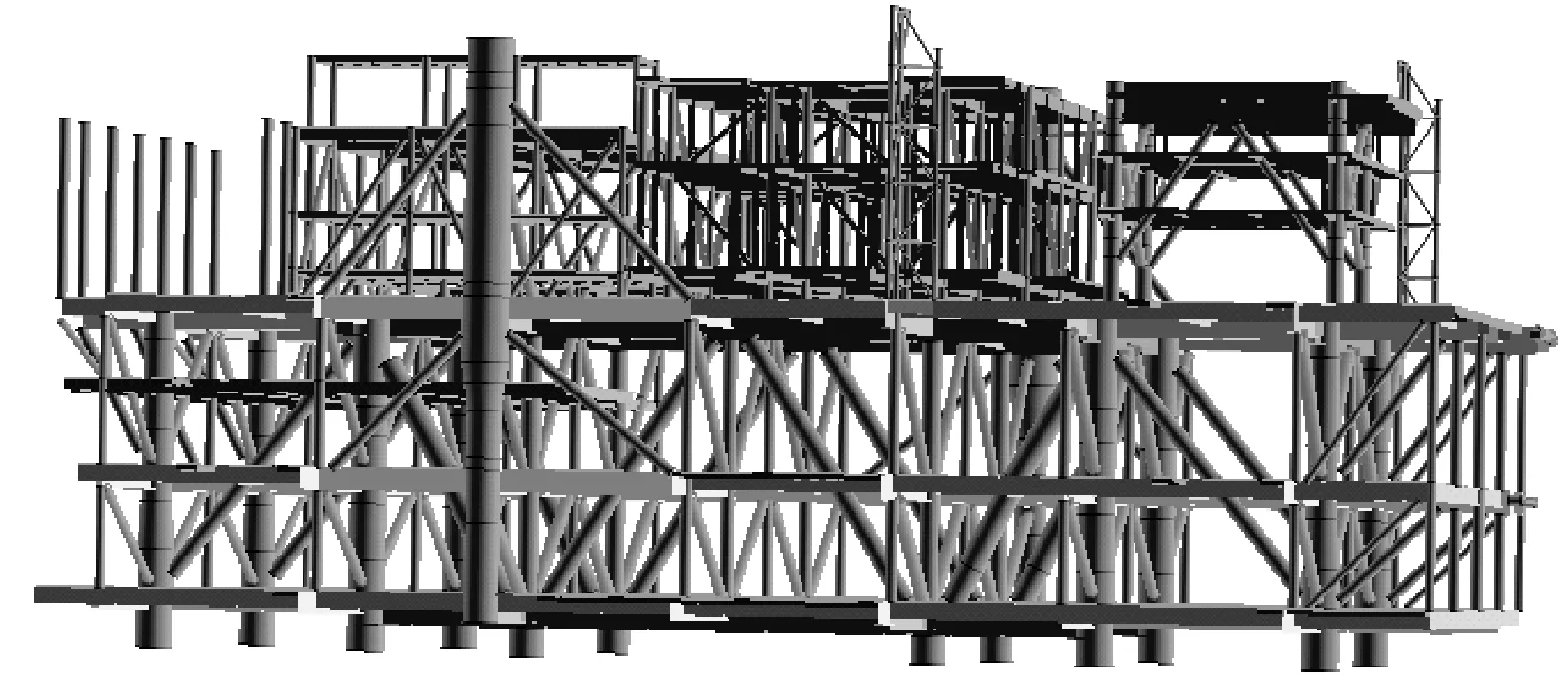

1)组块对接分析SACS计算模型如图4所示,除了不包含DSF和装船固定用结构外,其与组块运输分析SACS计算模型基本一致。

图4 组块对接分析SACS计算模型

2)组块对接分析SACS计算模型的重控与组块运输分析SACS计算模型的重控基本一致。

3)对接分析不考虑风荷载对组块结构强度的影响。

4)根据AISC规范和API规范,在对接分析时钢材的屈服强度被放大了1.333倍。

2.2 荷载组合

2.2.1 基本荷载

对接分析的基本荷载主要包括组块重量WTD和碰撞荷载。其中,在组块对接分析SACS计算模型中,对应于上述荷载转移的5个主要阶段,根据浮体运动分析MOSES计算结果提供的碰撞力,按照0°~315°共8个方向共计40组碰撞荷载可以被分别定义为C11~C58,见表1。

表1 碰撞荷载

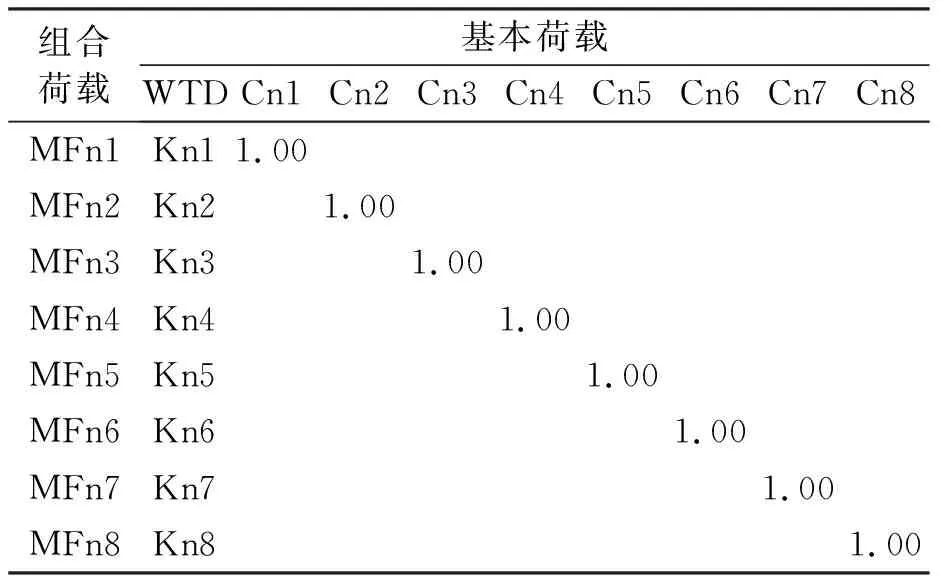

2.2.2 组合荷载

对接分析的组合荷载主要是将WTD与40组碰撞荷载C11~C58进行一一组合,40个组合荷载被分别定义为WF11~WF58,见表2。

表2 第n阶段组合荷载

在表2中,对应于荷载转移的5个阶段,分别取=1、2、3、4、5。

由表2可知,组合荷载MF11=WTD×K11+C11×1.00,其他的组合荷载可由此类推。其中,Kn1~Kn8分别表示K11~K58这40个WTD的组合系数,一般取1.00;但是当某个Cnn的竖向碰撞力大于WTD时,则对应的Knn应取一个大于1.00的系数来平衡竖向碰撞力,以避免DSU节点处出现受拉工况。

2.3 边界条件设置

2.3.1 传统方法

在组块浮托安装对接分析时,从第1阶段至第5阶段的整个对接过程中,传统方法对组块对接分析SACS计算模型的边界条件作如下设置。如图5所示,A2.1、A2.3、B2.1和B2.3轴上DSU单元底部节点的约束形式都被模拟为铰接(111000);而A1~B4轴上8根组块腿柱的底端节点都是自由的。

图5 边界条件设置传统方法示意

2.3.2 传统方法存在的问题

由上述可知,传统方法认为在整个对接过程中组块腿柱底端都没有约束,这与LUM设计性能和变形特点完全不符。通常情况下,LUM吸能装置最大承受的设计载荷是75%的组块重量,当大于等于75%的组块荷载转移到LMU上面之后,LUM中的接收器和垂向橡胶单元都被完全压缩至LMU筒体内不再继续发生弹性变形,此时导管架腿连同LMU筒体对组块腿柱底端产生较大的约束作用,从而改变了组块腿柱底端的自由度,造成组块腿柱底端不再是自由的。因此,边界条件设置的传统方法中在第4阶段和第5阶段,组块腿柱底端仍然没有约束,与组块浮托安装过程的实际情况不符。

一般而言,在进行海况条件相对较好且组块重量相对较轻的浮托安装设计时,对接工况往往未成为组块结构强度设计的控制工况;而对海况条件相对恶劣的大型组块浮托进行安装设计时,对接工况通常会成为组块结构强度设计的控制工况;如果再按照传统方法进行边界条件设置,会造成对接分析过于保守,从而组块结构设计过强,用钢量过大。

2.3.3 改进方法

由边界条件设置的传统方法可知,在对接过程中的第1个阶段、第2个阶段和第3个阶段,组块腿柱插尖还未完全进入LMU的接收器内,使得LMU接收器和垂向橡胶单元还未被完全压缩变形,对这三个阶段对应的24个组合荷载进行计算分析时,可以将组块腿柱底端设置为自由端,如图5所示。但是,在第4阶段和第5阶段,LMU接收器和垂向橡胶单元被完全压缩到LMU筒体内,组块腿柱受到LMU筒体的竖向支撑和水平约束。对第4阶段和第5阶段中MF41~MF58这16个组合工况进行计算分析时,不应再将组块腿柱底端按自由端设置,而应考虑LMU筒体对8根组块腿柱底端的约束。

此外,虽然对接过程中组块腿柱与导管架腿之间的碰撞力较大,但是这些碰撞力对组块腿柱和导管架腿而言所产生的碰撞变形通常都是在弹性范围之内。因此,对接分析组块SACS计算模型的边界条件设置的改进方法,是在第4阶段和第5阶段将8根组块腿柱底端分别在方向和方向上设置线性弹簧单元,用来等效模拟LMU筒体对8根组块腿柱底端的水平约束,见图6。

图6 边界条件设置改进方法示意(第4、5阶段)

2.4 线性弹簧刚度计算

由图1可知,在组块浮托安装之前,LMU筒体已焊接固定在导管架腿顶端,因此在对接过程中LMU筒体对组块腿柱底端的约束,实际上就是导管架腿和LMU筒体整体对组块腿柱的约束。在8根组块腿柱底端SACS计算模型中所设置的线性弹簧单元的刚度,与导管架腿连同LMU筒体整体在位时LMU筒体顶端的刚度等效。

因此,针对SACS模型中组块某根腿柱底端方向或方向所设置线性弹簧刚度的计算,可根据导管架和LMU筒体整体在位的SACS模型,在对接点处(LMU筒体顶端)加载一个水平单位荷载(一般取=1 000 kN),通过在位分析从而计算出该节点在水平单位荷载对应方向上的位移,如图7所示,则水平荷载与位移的比值(单位通常取kN/m)就是导管架连同LMU筒体整体结构在该节点对应方向上的刚度,即为对应线性弹簧的刚度。以上只是以其中一个线性弹簧刚度的计算为例,其余15个线性弹簧刚度计算方法与其相同。

图7 导管架腿顶端刚度计算示意

3 对接分析结果

3.1 杆件应力比

如表3所示,根据相关规范规定在已考虑组块钢材屈服强度扩大1.333倍的前提下,当边界条件设置采用传统方法时,对接分析结果中有5根高1 500 mm主梁(表3中记为①)、2根高1 800 mm主梁(记为②)和2根直径610 mm斜撑(记为③)的应力比大于1.000,不满足规范要求;当边界条件设置采用改进方法时,上述杆件的应力比最大为0.885,满足规范要求。

表3 传统方法与改进方法主要杆件应力比的结果对比

3.2 节点冲剪应力比

对于8根组块主立柱与其斜撑相交的16个主节点的冲剪校核,边界条件设置传统方法与改进方法节点冲剪应力比的结果对比见表4,虽然两种边界条件设置方法的节点冲剪应力比相差不大,但是在这16个主要节点中,有13个节点采用传统方法的冲剪应力比大于采用改进方法的冲剪应力比。可见在节点冲剪校核方面,传统方法的结果相对保守。

表4 杆件直径为2 000 mm时两方法主要节点冲剪应力比对比

4 结论

由对接分析边界条件设置传统方法和改进方法的计算结果对比可知,传统的边界条件设置方法的计算结果相对保守,往往会造成组块结构强度设计过强,用钢量过大,增加成本;而边界条件设置改进方法算出的主杆件应力比和主节点冲剪应力比相对较小,且该计算结果的安全性已得到工程实践的验证。因此,采用改进的边界条件设置方法进行对接分析,可为大型组块结构强度控制和结构重量控制提供设计依据,可为今后类似项目的设计分析提供参考。