基于热平衡试验分析冷却系统对高强化柴油机的影响

张博,张萍,郭旭,曾凡明

(1.海军工程大学 动力工程学院,武汉 430033;2.中国人民解放军驻芜湖军代室,安徽 芜湖 241000)

传统冷却水泵通过齿轮系与柴油机相联,泵的转速完全取决于发动机转速,与柴油机运行状态的冷却需求无关,随着电子控制技术的发展,智能冷却已成为现代柴油机冷却系统的主要发展趋势,智能冷却可以根据柴油机的冷却需求提供精确的冷却液流量,实现热平衡的智能控制,提高热效率。有研究人员设计电子水泵,可根据发动机冷却需求控制冷却流量,进而优化发动机动力性和经济性。适当减少冷却液流量可以减少散热、提高热效率,但也可能导致活塞、缸盖等高温部件热负荷过大,表明发动机的动力性、经济性和可靠性之间存在着制约关系,因此最佳冷却液流量应既能满足发动机的散热需求,又要保证发动机安全运行。为此,以某船用柴油机为研究对象,设计智能控制冷却热平衡试验系统。开展原机热平衡试验,分析柴油机与冷却系统的匹配特性以及活塞、缸盖不同区域的热负荷状态,开展变冷却液流量热平衡试验,分析冷却液流量对有效功率、燃油消耗率、爆发压力、燃烧室组件高热负荷区域和累计放热量的影响规律,为冷却系统运行参数的优化提供参考。

1 热平衡试验系统原理及试验方案

1.1 试验系统总体设计

研究对象为直列、6缸、增压、水冷、四冲程船用高强化柴油机。额定转速1 800 r/min,额定功率690 kW,爆发压力17.0 MPa。冷却系统由高温、低温双循环系统组成,冷却水泵为机带泵。

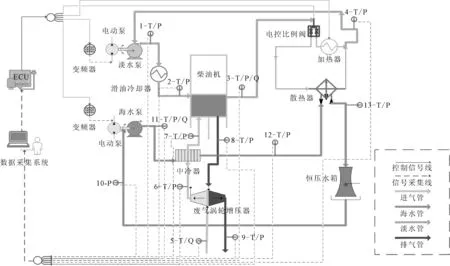

试验目的是分析冷却液流量对柴油机主要性能参数的影响。为实现冷却液流量可控调节,将原机冷却系统进行电控化改造,水泵由变频电动机直接驱动,中央控制器根据操作面板指令输出控制信号(电压信号),对变频电动水泵转速进行调控,可变冷却液流量热平衡试验系统见图1。试验系统主要由电动淡水泵、电动海水泵、电子比例阀、加热器、电子控制单元(ECU)、数据采集系统、变频器、流量传感器、温度传感器和传感导线组成。ECU接收淡水流量信号,并判断淡水流量与目标流量之差。当淡水流量高于(低于)目标值时,变频器降低(增加)电动淡水泵的转速,以降低(增加)水流量。ECU控制电动海水泵转速,控制中冷器后的增压空气温度稳定。ECU发送水温控制信号,调整电子比例阀滑阀位置,调节进入加热器和散热器的淡水流量,使发动机进口淡水温度保持在(343+2)K。图1中T、P和Q表示相应位置的温度、压力和流量传感器。试验系统现场布置见图2。

图1 试验系统原理示意

图2 试验系统和电子控制单元

试验装置见表1,其中热式气体流量计的精度是1%R,电磁流量计的精度是0.3%R,均属于高精度仪表,R为实际读数的±1%。

表1 测试设备及传感器选型

1.2 缸盖和活塞温度传感器布置

该型柴油机为单体式缸盖,选择其中一缸进行试验。根据试验测得,额定工况下各缸流量()及流量不均匀度()见表2,流经第1、3缸的水流量最小,表明热边界条件相同的条件下,第1缸的热负荷最高,因此选取第1缸为研究对象。

表2 各缸流量及不均匀度

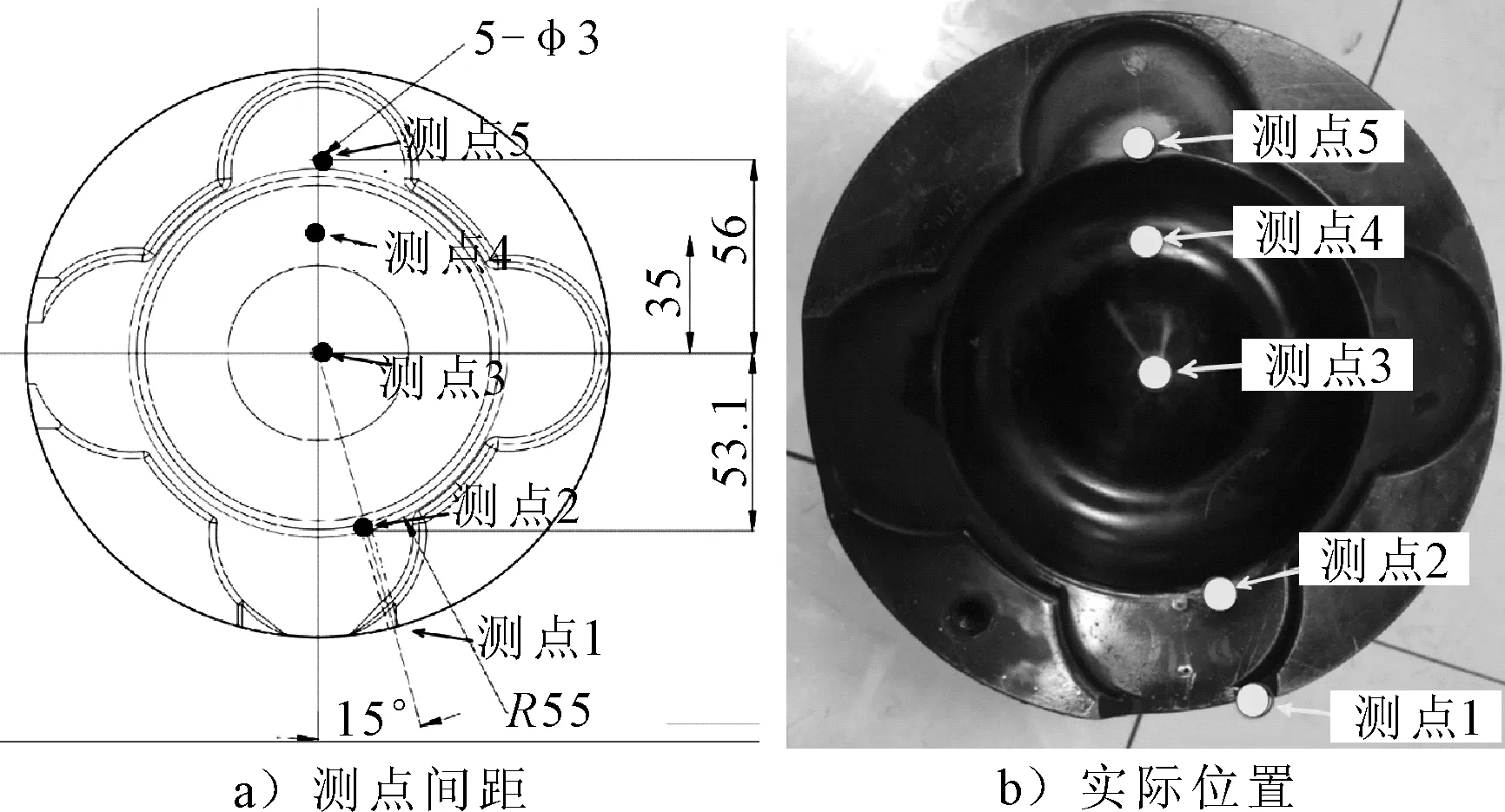

活塞温度的测量采用存储式测量装置。该装置为电路集成密封块型式,固定安装在活塞销座上,随活塞一起运动,密封块内含有实时时钟芯片、数据存储器和电池等元件,测温传感器为Omega TT-K-40热电偶,在试验过程中,温度信号被传输并存储在电路集成密封块的存储器中,试验完成后通过专用软件读取数据,该装置省去了信号外输线路,避免了信号干扰,精度更高。测点布置见图3,测点1位于火力岸中间部位,测点2位于进气门避阀坑,测点3位于活塞顶面中心突起区域,测点4位于燃烧室底部凹坑区域,测点5位于排气门避阀坑。

图3 活塞温度测点布置

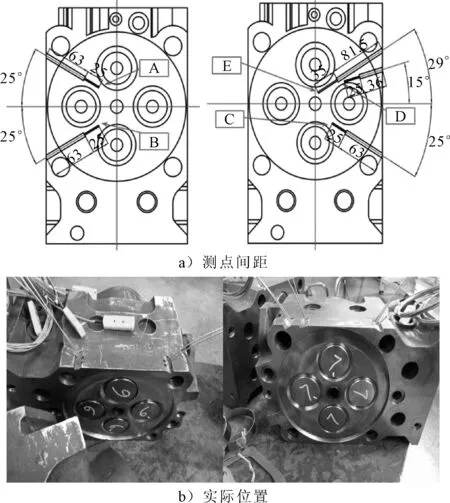

缸盖温度测量采用铠装热电偶。在缸盖上加工安装孔,将热电偶装入孔中,用2胶水封固好。测点布置见图4,测点A位于2进气门之间鼻梁区,测点B位于进气门与排气门之间鼻梁区,测点C位于2排气门之间鼻梁区,测点D位于排气门边缘,测点E位于喷油器安装孔附近,每组测点分为上、下两层,分别距离缸盖火力面(即底面)16 mm和9 mm处。由于缸盖内部结构复杂,热源分布不均匀导致热应力较大,缸盖钻孔过多容易导致缸盖热裂失效,因此选择第3缸安装A、B测点,第1缸安装C、D、E测点。

图4 缸盖温度测点布置

1.3 试验方案

试验环境温度为27 ℃,大气压为100 kPa,空气湿度60%,淡水进口温度为(343+2)K。

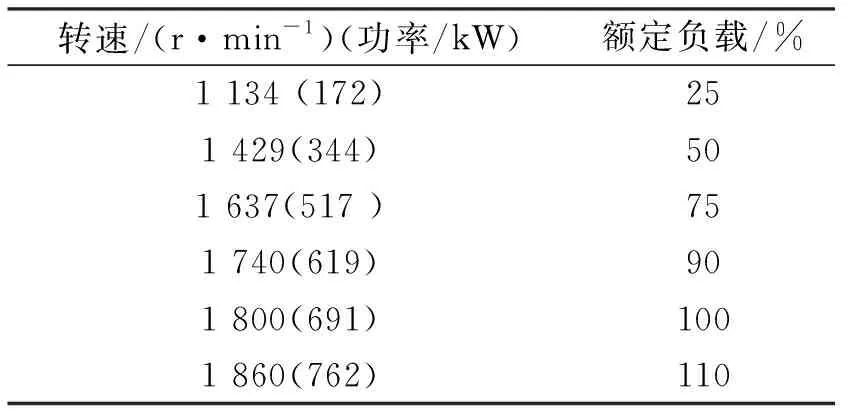

1)原机热平衡试验。柴油机推进工况下,分析发动机与冷却系统的匹配特性,以及缸盖和活塞的热负荷状态。试验工况见表3。

表3 试验工况

试验中,通过ECU控制,将电动海、淡水泵模拟为传统机带型。

2)变冷却液流量热平衡实验。推进工况下,分析热平衡、燃油消耗率、爆发压力、累积放热量、气缸盖和活塞温度场随淡水泵转速的变化规律,淡水泵转速为1 600、1 900、2 200、2 600和3 000 r/min共计5种情况。

2 原机热平衡试验结果分析

2.1 燃油消耗率及热平衡随推进工况的变化

2.1.1 燃油消耗率变化规律

随着柴油机负荷的降低,油耗率先缓慢下降,然后迅速上升见图5。在25%额定负荷下,燃油消耗率高达249 g/(kW·h)。说明在中、低负荷工况下柴油机的燃油经济性较差,有改进的空间。在高负荷工况下(75%额定负荷以上),燃油消耗率稳定在206~210 g/(kW·h),燃油经济性较好。

图5 燃油消耗率的变化

2.1.2 热平衡变化规律

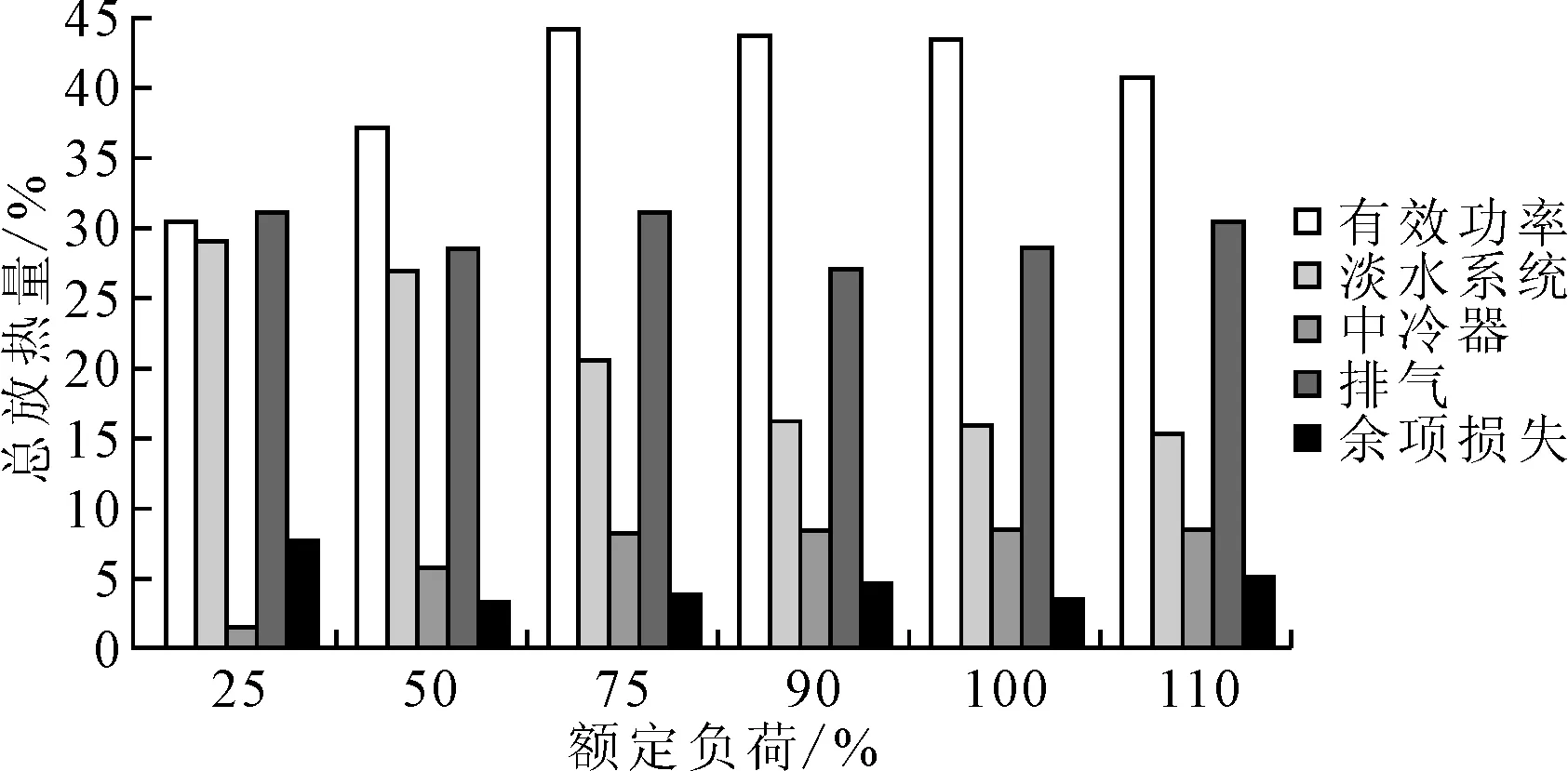

假定燃油燃烧总放热量为100%,有效功率、废气和淡水系统带走热量占85%左右;随着柴油机负荷的降低,有效功率占比逐渐减小,淡水系统带走热量占比逐渐增大,在25%额定负荷点,有效功率占比降低到30.54%,淡水系统带走热量占比升高到29.17%,见图6。

图6 热平衡图

2.1.3 原因分析

由于淡水泵为机带型式,不能根据柴油机运行状态“按需调节”冷却强度,在中、低负荷工况点,柴油机被过度冷却,冷却系统带走过多热量,燃烧室温度较低,同时由于柴油机低负荷和低转速,导致缸内喷油量及进气量较少,喷油雾化质量及油气混合不均匀,导致燃油燃烧不充分,热效率降低,燃油消耗率升高。随着柴油机转速和负荷的增加,每循环进气流量和喷油量增加,燃油燃烧释放的热量增加,因此缸内温度升高,缸内温度升高有利于燃油的雾化和与空气的均匀混合,因此燃油燃烧质量提高,热效率提高,燃油消耗率下降。并且随着柴油机负荷升高,冷却系统的冷却强度逐渐与柴油机的散热需求相匹配,冷却水温升高,冷却系统带走热量占比逐渐降低,整机热量分配更加科学,燃油经济性变好,冷却水温升高引起滑油工作温度升高,柴油机摩擦副间润滑效果变好,机械效率提高。

2.2 缸盖及活塞温度随推进工况的变化规律

缸盖各测点温度见表4。

表4 缸盖测点C温度值 K

从表4可知,下测点温度比上测点温度高出几十℃,原因是下测点离缸盖火力面距离更近,受到缸内燃烧传递热量更多。

缸盖下测点温度见图7。

图7 缸盖测点温度的变化

测点C的温度明显高于其他测点,这是由于测点C位于排-排鼻梁区,燃烧后的高温废气全部经过排气门排出,使得该区域不断承受高温高压气体的冲刷作用,并且流经鼻梁区的冷却水流量很小,导致该区域温度很高,在100%和110%额定负荷点分别达到563.9 K和569.9 K。测点E的温度仅次于测点C,这是由于喷油器附近混合气浓度相对较高,燃烧放热量大。位于进-排鼻梁区的测点B可以受到进气的冷却,温度比测点C和测点E低。位于排气门边缘的测点D距离燃烧中心较远,位于进-进鼻梁区的测点A受到新气冷却作用,两测点温度最低。

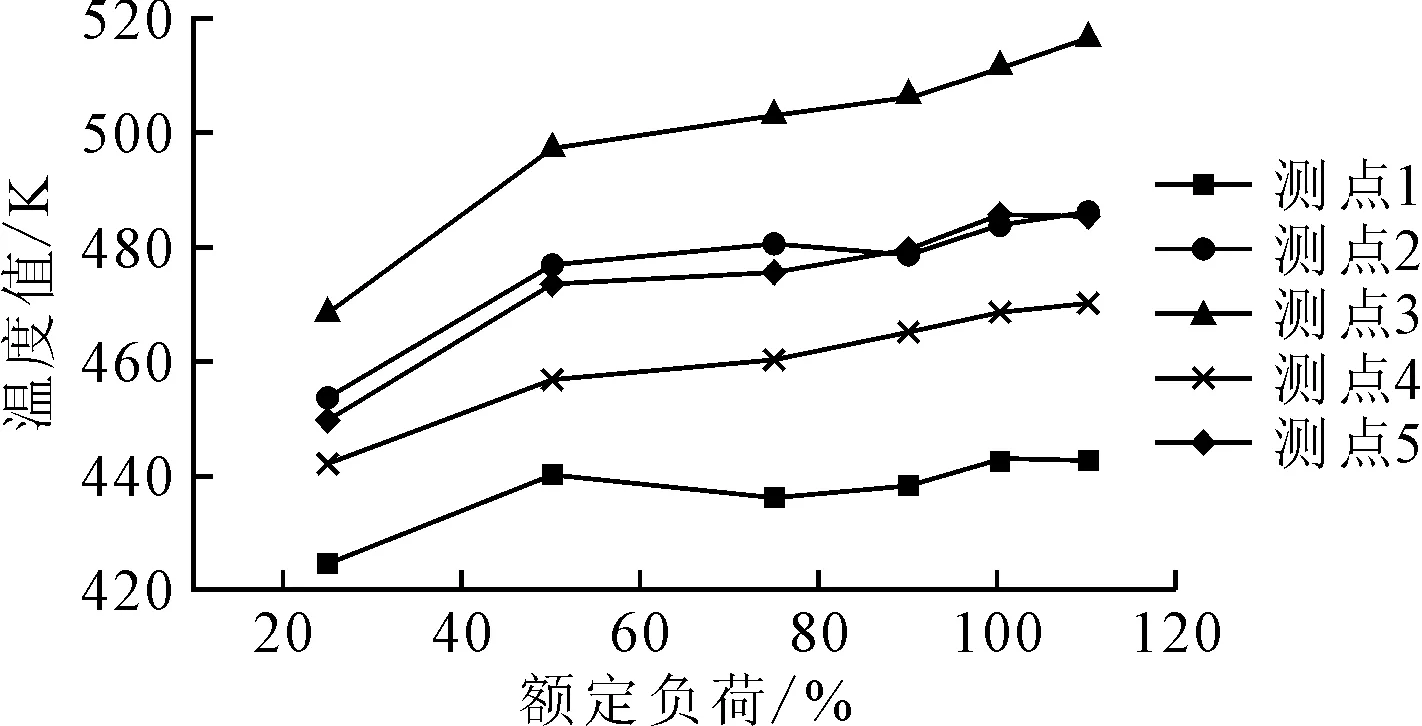

活塞各测点温度见图8。测点3温度最高,主要原因是燃油在燃烧瞬间,会释放出大量的热量,并产生巨大的爆发压力,而活塞顶面中心突起区域与火焰中心距离最近,并且该区域活塞材料较少,造成该区域温度大幅度上升,在100%负荷和110%负荷分别达到511.6 K和516.5 K。位于排气门避阀坑的测点5和位于进气门避阀坑的测点2由于受到燃烧火焰的冲刷作用,温度都较高,且十分接近。测点4受到活塞冷却油腔的冷却作用,温度值相对较低。测点1距离活塞顶面较远,且受到缸套冷却水腔的冷却作用,温度最低。

图8 活塞测点温度的变化

试验结果表明,缸盖底面的排-排鼻梁区(测点C)和活塞顶面中心突起区域(测点3)的热负荷最高,在优化冷却系统时应重点关注。

3 变冷却液流量热平衡试验结果

3.1 动力性及经济性随淡水泵转速的变化规律

3.1.1 燃油消耗率

如图9所示。

图9 燃油消耗率的变化

1)在25%、50%、75%额定负荷点,燃油消耗率随着淡水泵转速的降低而减小,与对应工况的最大值相比,分别节省5.0、3.1和2.1 g/(kW·h)。

2)在90%、100%额定负荷点,燃油消耗率随淡水泵转速的降低先减小后增大,当淡水泵转速为2 000 r/min左右时,油耗分别节省1.6和1.15 g/(kW·h)。

3)在110%额定负荷下,燃油消耗率随淡水泵转速的降低而增大。

试验表明,在中、低负荷点,适当减少淡水流量有利于提高热效率。在额定负荷点,淡水流量过高或过低都不利于燃油经济性,当淡水泵转速在2 000 r/min左右时,燃油经济性相对最好。在过载工况下,适当增加淡水流量可以提高热效率,降低燃油消耗率。

3.1.2 有效功率

如图10所示。

图10 有效功率的变化

1)在25%、50%、75%额定负荷点,有效功率随淡水泵转速的降低而增大,与对应工况的最小值相比,分别增加了7、10.5和12.25 kW。

2)在90%、100%额定负荷点,随着淡水泵转速的降低,有效功率先增大后减小。淡水泵转速在2 000 r/min左右时,有效功率达到最大值。

3)在110%额定负荷点,有效功率随着淡水泵转速的降低而减小。

3.1.3 热平衡

如图11所示。

图11 热平衡的变化

1)在25%、50%、75%额定负荷点,随着淡水泵转速的降低有效功率占比升高,淡水系统带走热量占比降低。

2)在90%、100%额定工况点,有效功率占比随着淡水泵转速的降低,先升高再降低,淡水泵转速在2 000 r/min左右时,有效功率占比达到最大。

3)在110%额定负荷点,有效功率占比随着淡水泵转速的升高而升高,冷却系统带走热量占比增加。

3.1.4 累积放热量

见图12a)~e),随着冷却水流量的减少,燃烧室内的累积放热增加,由于冷却损失的减少,燃烧室温度升高,喷油雾化质量提高,油气混合更加均匀,燃烧质量提高。图12f)表明,在过载负荷点,柴油机热负荷较高,降低淡水泵转速,冷却水流量降低,冷却强度不足,燃烧室内温度升高,充气效率降低,燃油燃烧质量恶化,累积放热减少。

图12 累积放热的变化

3.1.5 原因分析

1)在低负荷点,淡水流量随冷却泵转速的降低而减小,导致流动换热系数减小。因此冷却系统的冷却强度降低,导致淡水温度升高。燃烧室和冷却水套之间的温差减小。根据牛顿冷却定律(=·Δ,为热流,为对流换热系数,Δ为温差),冷却损失减小,转化为有效功率增加,热效率提高,油耗率降低。而且,由于冷却系统损失的减少,燃烧室温度升高,喷油雾化质量提高,油气混合更加均匀,燃烧质量提高,因此有效功率增加,热效率提高,燃油消耗率降低。

2)在高负荷点,在合理范围内降低冷却泵转速,冷却系统带走的热量较少,提高了热效率,整机热量分配得到优化,提高了热效率,降低了燃油消耗率;但当冷却泵转速降低到一定程度时,冷却系统的冷却强度不足,燃烧室温度升高,充气效率降低,引起燃油燃烧质量的恶化,热效率降低。同时,润滑油温过高,各摩擦副间润滑性差,摩擦损失增加,机械效率降低。综合因素导致有效功率下降,燃油消耗率上升。

3)在超负荷点,每循环喷油量增加,柴油机热负荷增加,为了降低燃烧室温度提升过量空气系数,需要加强冷却,如果冷却水泵转速降低,会导致柴油机冷却不足,燃烧室温度升高,导致充气效率降低,油气混合不均匀,燃烧质量恶化,热效率降低,并且由于冷却不足引起的滑油温度过高,会导致润滑不良,摩擦损失增加,综合因素导致柴油机动力性和经济性下降。

3.2 爆发压力随淡水泵转速的变化规律

如图13所示。在25%~100%额定负荷点,随着淡水泵转速的降低,爆发压力明显增大。在100%额定负荷点,当淡水泵转速为1 600 r/min时,爆发压力达到17.7 MPa。在110%额定负荷点,爆发压力随淡水泵转速的降低而降低,淡水泵转速为3 000 r/min时,爆发压力达17.9 MPa。在超负荷点,柴油机热负荷较高,需要加强冷却,当冷却泵转速降低时,燃烧室冷却不足,导致燃烧室温度高,充气效率低,过量的空气系数降低导致燃料和空气混合不均匀,燃料燃烧不充分,在燃烧过程中,燃烧延迟期延长,后燃期延长,导致缸内压力峰值降低。

图13 爆发压力的变化

该柴油机理论缸压峰值约为17.5~17.7 MPa,一般控制在17.5 MPa以内。在优化冷却系统运行参数的过程中,应防止气缸压力的冲击负荷。

3.3 气缸盖和活塞温度随淡水泵转速的变化规律

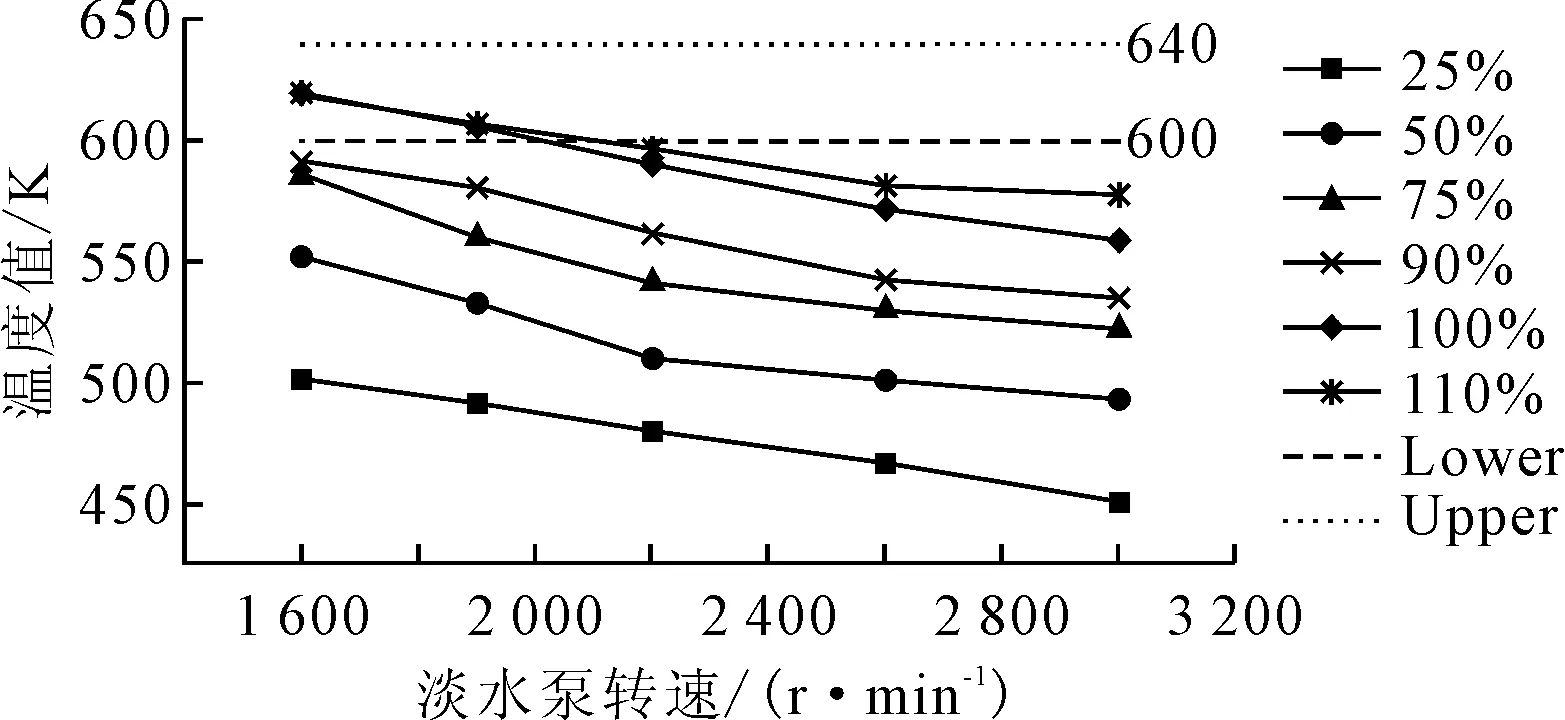

如图14所示。推进工况下,缸盖测点C的温度随淡水泵转速的降低而升高。气缸盖材料为合金灰铸铁,理论最高蠕变温度为620~660 K。在100%和110%额定负荷下,当淡水泵转速低于2 200 r/min时,测点C温度达到缸盖材料的蠕变温度范围。在75%和90%额定负荷点,淡水泵转速为1 600 r/min时,测点C温度接近蠕变温度。

图14 缸盖测点C的温度变化

如图15所示。活塞测点3的温度随淡水泵转速的降低而升高。在100%和110%额定负荷点,当淡水泵转速为1 600 r/min时,测点3点温度达到最大值540 K和551 K。活塞由铝合金铸造,理论最高蠕变温度范围为600~635 K。试验结果表明,活塞的最高温度低于蠕变温度,表明活塞冷却良好。

图15 活塞测点3的温度变化

试验表明,适当降低淡水泵转速可以提高柴油机的动力性和经济性,但应防止缸盖2排气门间鼻梁(C点)的温度超过材料蠕变温度。

4 结论

1)在中、低负荷点,柴油机被过度冷却,适当降低冷却液流量可以降低燃油消耗率、提高有效功率和热效率。在额定负荷点,有效功率占比随着淡水泵转速的降低先增大后减小,当淡水泵转速为2 000 r/min左右时,动力性和燃油经济性最好。在超负荷点,适当增加冷却液流量可以提高热效率和燃油经济性。

2)气缸盖排气门之间鼻梁区域存在热失效风险。在75%~90%额定负荷点,当水泵转速为1 600 r/min时,该区域温度接近蠕变温度;在柴油机100%和110%额定负荷点,当水泵转速小于2 200 r/min时,该区域温度达到材料蠕变温度。

3)在25%~100%额定负荷点,缸内压力峰值随着淡水泵转速的降低而增大。但在110%额定负荷点,缸内压力峰值随着淡水泵转速的增加而增大。

4)适当降低淡水流量可以提高发动机的动力性和经济性,但应防止气缸盖和活塞关键区域温度超过蠕变温度,以及爆发压力超过上限。