海上风电超大直径单桩可打性与沉桩疲劳损伤分析

马骏,孙肖菲,孙立强,吴伙桂,陈帮

(明阳智慧能源集团股份公司,广东 中山 528400)

在海上风电领域,单桩基础具有承载力大、沉降量小、稳定性好、适应性强、贯入深度大,以及制作安装方便等特点,广泛应用。按桩径大小,单桩基础可分为小桩(≤2 500 mm);中等直径桩(2 500 mm<<8 000 mm)及大直径桩(≥8 000 mm)。在工程上,单桩基础的沉桩过程存在单桩基础能否顺利打入土体中的问题,即需要保证单桩被打入指定深度的持力层并且打桩过程中桩身应力变化在许用应力范围内。对于沉桩过程的研究,采用GRLWEAP软件进行可打性分析,计算沉桩总锤击数与锤击时间,已成为主流方法。根据GRLWEAP软件可打性分析结果对单桩基础进行疲劳损伤分析,主要关注两方面:①运输过程与沉桩过程引发的桩身累积疲劳损伤;②服役期间的在位累积疲劳损伤,即桩基础承受风浪流及风机荷载等叠加的累积疲劳损伤。目前,对于服役期的在位疲劳相关研究已较为深入,运输过程与沉桩过程引发疲劳损伤相关研究较少但却逐渐受到行业关注。 对于单桩基础研究,特别是大直径单桩,沉桩可打性和疲劳损伤集中在土壤参数上,沉桩施工中桩锤及土壤关键参数是研究单桩可打性的重要条件,对确保桩体顺利打入至关重要。随着大兆瓦海上风机离岸越来越远的应用趋势,大直径乃至超大直径单桩基础成为海上风电场的可选方案,而单桩尺寸对超大直径单桩的可打性与累积疲劳损伤的影响研究较少。为此,分析超大直径单桩尺寸对其可打性与沉桩疲劳的影响,为单桩优化设计及沉桩施工提供参考。

1 可打性分析

1.1 可打性理论

沉桩是锤-桩-土三者相互作用过程,桩体由桩锤驱动一步步被打入土体中。Smith波动方程(1)是桩基工程设计与施工中的主要控制方程。

(1)

式中:为桩内某截面沿轴向的位移;为波在桩内的传播速度,=()12;为桩密度。

为了计算打桩时应力波在桩中的传播,采用离散力学模型建立锤-桩-土系统,桩锤、桩帽及桩身的质量由刚体表示,桩垫及桩身的弹性特征采用无质量弹簧来代替,桩周土的阻力采用黏弹性模型描述,最后使用差分法求解波动方程。计算中将沉桩历程分成若干时间间隔Δ,并假定每个Δ内位移、力及速度等物理量均为定值。

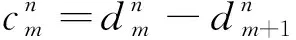

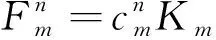

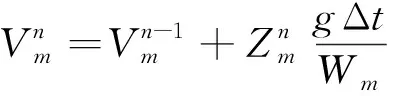

针对沉桩过程,Smith推导出了5个基本方程:

(2)

(3)

(4)

(5)

(6)

式中:为位移;为速度;为弹簧的压缩量;为弹簧作用力;为土阻力;为重力加速度;上标表示时间间隔的序号;下标表示重块、弹簧和作用在桩单元上土阻力的序号。

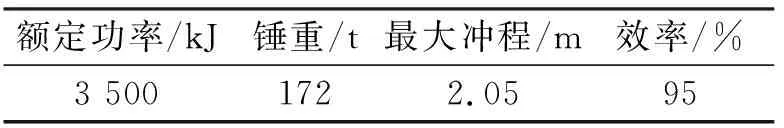

本文采用的桩锤模型为是MHU-3500S型锤,基本参数见表1。

表1 桩锤(MHU-3500S)基本参数

1.2 可打性结果对比分析

通过GRLWEAP软件建立沉桩模型并得到锤击数-贯入深度曲线,将计算结果与工程沉桩实测值对比,依据地勘资料土,最后建立沉桩的土壤参数模型,土壤参数见表2。

表2 土壤参数

在模型中,桩侧土与桩端土的弹性变形值取2.54 mm;阻尼系数,桩侧土中砂土取0.164 m/s,黏土取0.65 m/s,桩端土阻尼系数取0.5 m/s。

大直径单桩基础长度为103.18 m,设计深度为53 m,由上段同径变壁厚段、中段圆锥过渡段与下段同径变壁厚段这3段组成,每段尺寸信息见表3。工程实际沉桩记录列于表4。

表3 单桩参数

表4 沉桩记录信息

沉桩过程中未发生溜桩现象。

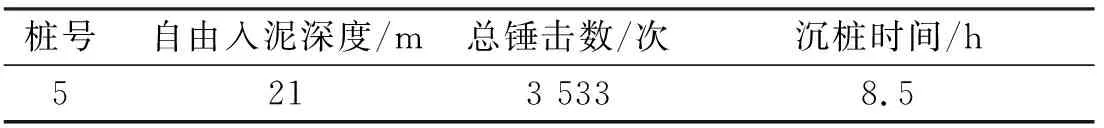

图1a)是单桩基础每米锤击数随贯入度变化实测值与模拟值对比,发现不同深度对应的每米锤击数与相应的土层性质密切相关,在28 m深度处结果达到最大值,这是由于该处为砂质土层。对于沉桩后半段通过的黏土及粉砂混黏土层,每米锤击数都较小,易于沉桩。综合各层土壤参数,该单桩主要为桩侧承受荷载,属于摩擦型桩。

图1b)是单桩基础总锤击数随贯入度变化的实测值与模拟值对比,在37 m处实测值为2 484,模拟值为2 016,最大误差为12.6%,但沉桩最终的模拟为3 522与实测值3 533基本一致。说明采用GRLWEAP软件计算结果与实测整体吻合度较好,基于GRLWEAP软件能够有效预测沉桩动态过程。

图1 每米锤击数及总锤击数与贯入度曲线的实测值与模拟值的比较

1.3 不同单桩尺寸对沉桩可打性的影响

建立不同直径与壁厚单桩模型,尺寸见表5。

表5 单桩尺寸参数

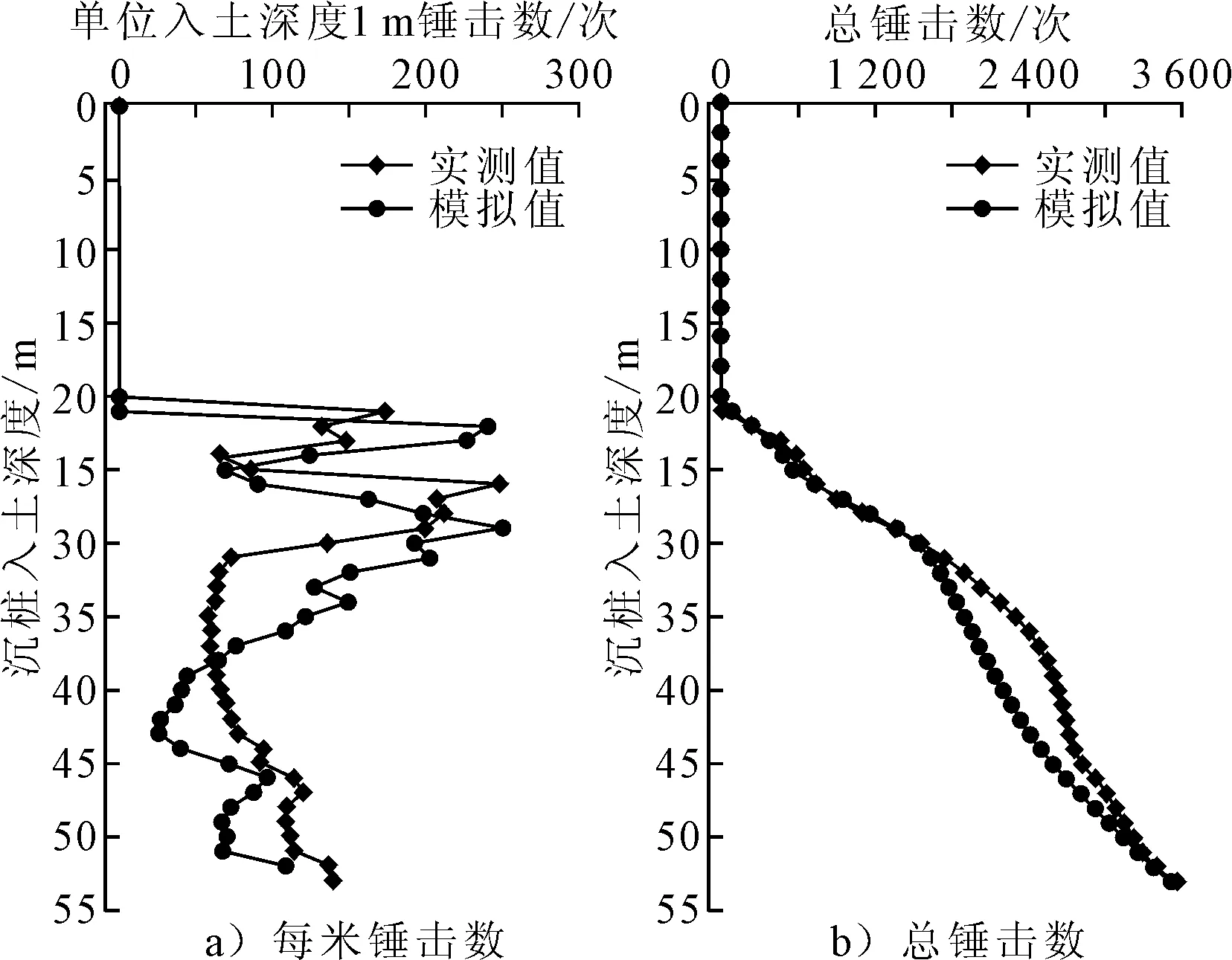

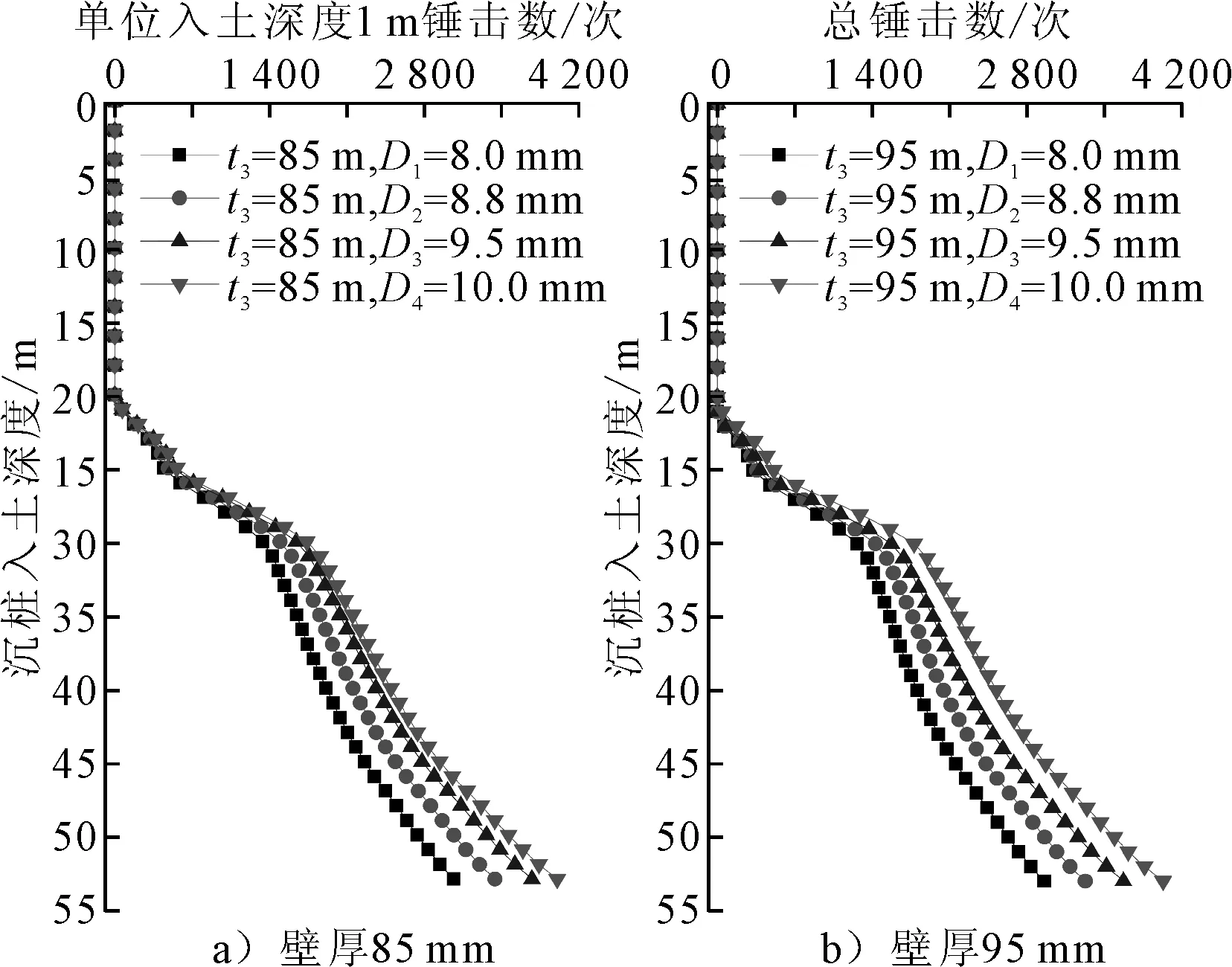

为了便于研究,对单桩尺寸进行简化,仅考虑其壁厚和外径。通过建立同径不同壁厚单桩模型,分析壁厚对可打性影响。图2a)是外径8.8 m

条件下不同壁厚对应的每米锤击数随贯入度变化。在距泥面26 m处,每米锤击数达到最大,壁厚95 mm的每米锤击数最大值为282次。4根单桩模型的整体变化趋势一致,当壁厚增加5 mm时,在距泥面26 m处,其每米锤击数增加约4%,其余各处每米锤击数变化则较小,这是由于壁厚增加对桩侧摩阻力影响较小,所以沉桩的土阻力增加较少。图2b)是外径10 m条件下的不同壁厚计算结果,进一步证实了每米锤击数随壁厚增加而增加。

图2 每米锤击数与贯入度关系

图3是总锤击数随贯入度的变化,在距泥面20~30 m深度段,其总锤击数增加较多,表明该段土阻力较大,这是因为密实砂土层对桩的侧摩阻力影响更大。

图3 总锤击数与贯入度关系

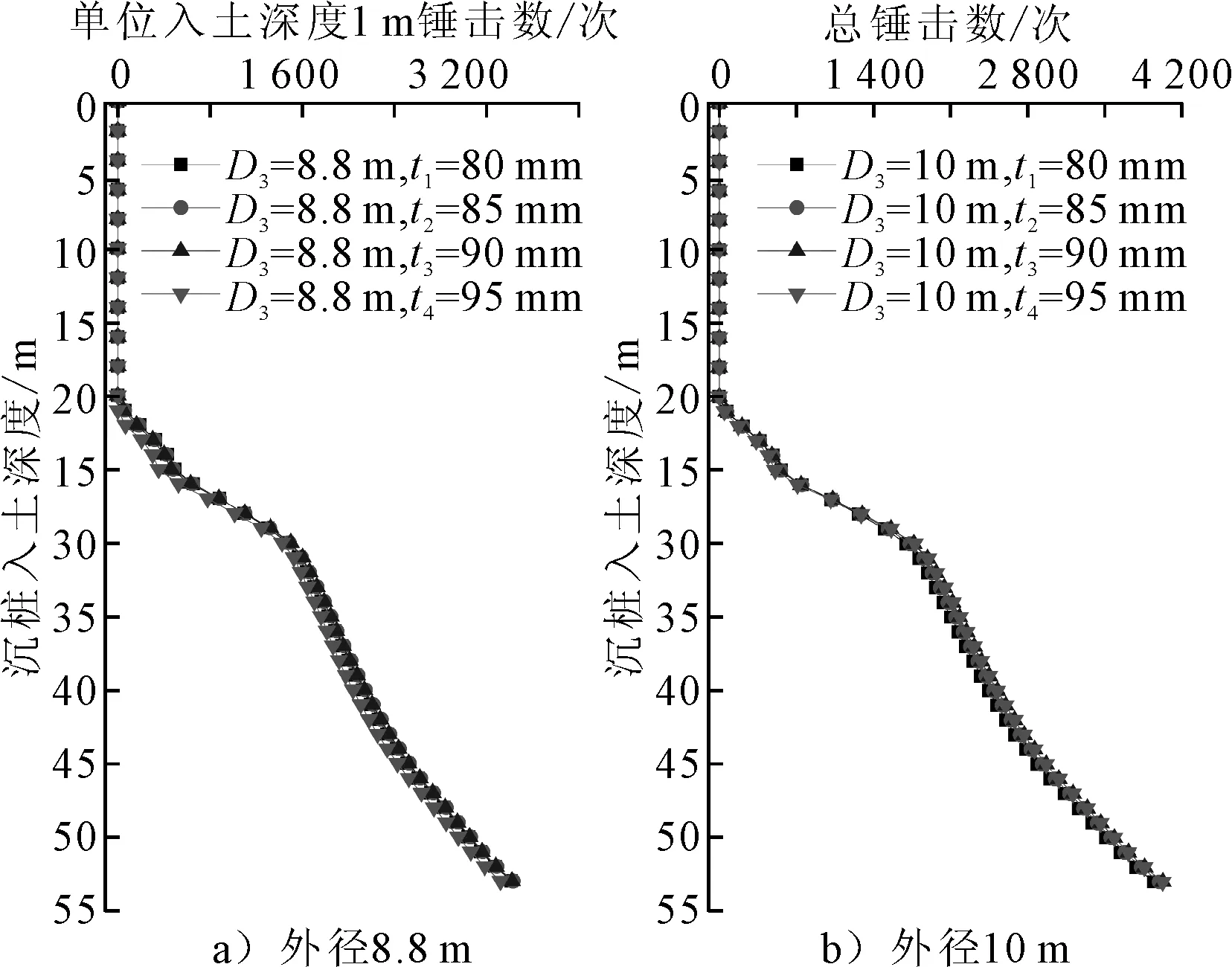

下面研究同壁厚不同外径单桩模型,分析单桩外径对可打性的影响。图4a)是壁厚85 mm时的每米锤击数随沉桩贯入度的变化,同样在距泥面26 m处,每米锤击数达到最大;外径10m单桩模型每米锤击数最大值为330次;当外径增加5%~10%时,其每米锤击数增加约10%,说明外径增加导致桩侧阻力增加,沉桩难度加大。图4b)是壁厚95 mm时,不同外径单桩模型的计算结果,其更进一步证明每米锤击数随外径增加而增加。

图4 每米锤击数与贯入度关系

图5是总锤击数随贯入度的变化,发现在相同壁厚条件下,总锤击数随外径增加而增加,只是因为单桩外径增加导致侧表面积增加,导致总的沉桩阻力增加。

图5 总锤击数与贯入度关系

2 沉桩疲劳分析

2.1 疲劳计算理论与方法

为探究超大直径单桩在沉桩过程中的疲劳损伤分布特点,采用基于Miner线性累积损伤理论的-曲线法进行计算分析,根据某项目风机基础设计报告设计疲劳系数取值10。-曲线选择规范DNV-RP-C203中曲线,数学表达式为

(7)

式中:为疲劳寿命;Δ为应力范围;为在(lg-lg关系图)中的反斜率;lg为(lg-lg关系图)中lg轴截距;为参考厚度,取25 mm,为可能发生裂纹的厚度;为疲劳强度的厚度指数。

根据Miner线性累积损伤理论,构件在应力水平下,经受次循环时的损伤为=。若在个应力水平下,各经受次循环,则可定义其累计疲劳损伤为

(8)

式中:为累计疲劳损伤;为设计疲劳系数;()为应力幅的实际循环次数;()为应力幅的疲劳破坏循环次数。

采用GRLWEAP软件进行沉桩疲劳损伤分析,通过输出应力幅值与次数关系,计算累积疲劳损伤。对沉桩引起的疲劳损伤进行评估,首先计算1次锤击过程中横向焊缝处疲劳损伤,包括以下4个步骤。

1)采用Smith波动方程进行分析,得出1次锤击作用下桩身横向焊缝处的应力-时间历程;

2)对上一步求得的一次锤击作用下应力时间历程进行应力幅循环计数;

3)计算一次锤击作用下的疲劳损伤;

4)将每次锤击疲劳损伤进行累加,得到单桩在打桩全过程中累积疲劳损伤。

图6是分别采用空气中的-曲线与海水中自由腐蚀的-曲线计算得到的桩累积疲劳损伤随截面高程变化。在海上沉桩施工过程中,桩是一段在泥土中、一段位于海水中,一段处于空气中。计算结果表明,采用海水中自由腐蚀-曲线比采用空气计算偏保守。采用海水中自由腐蚀-曲线,其最大累积疲劳损伤为0.022,在允许的安全值以下。

图6 累积疲劳损伤与桩截面高程的关系

图7为桩承受应力随(桩长与应力波波速的比值)的变化,图7中Top为桩顶应力变化曲线,Seg为桩身应力相应变化曲线,发现桩身最大的累积疲劳损伤值与应力波的峰值传递到相应的位置有关。

图7 桩应力变化

2.2 不同单桩尺寸对沉桩疲劳损伤的影响

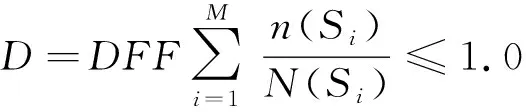

图8a)是外径8.8 m条件下不同壁厚单桩模型累积疲劳损伤随桩截面高程的变化。在相同外径条件下,单桩沉桩过程的累积疲劳损伤值随壁厚增加而降低。结果表明:在距桩顶约0.12的高程内,桩身累积疲劳损伤值随桩截面高程逐渐增加,由于距桩顶较近,桩身受到桩锤锤击作用明显,累积疲劳损伤则持续增加。在距桩底约013高程内,桩身累积疲劳损伤值随着桩截面高程逐渐降低,随着桩入土深度的进一步增加,沉桩的总摩阻力增加,桩锤锤击引起的累积疲劳损伤则进一步降低。在中间段约075内桩身累积疲劳损伤平缓,整体疲劳损伤均较大,该段土体强度较高,桩身聚集的能量传至土体就较少,桩锤锤击的作用的能量留在桩身的能量就较多,导致该段累积疲劳损伤较大。同样,在图8b)中可以发现,外径10 m对应的不同壁厚单桩模型疲劳损伤也有相似的表现。

图8 累积疲劳损伤与桩截面高程的关系

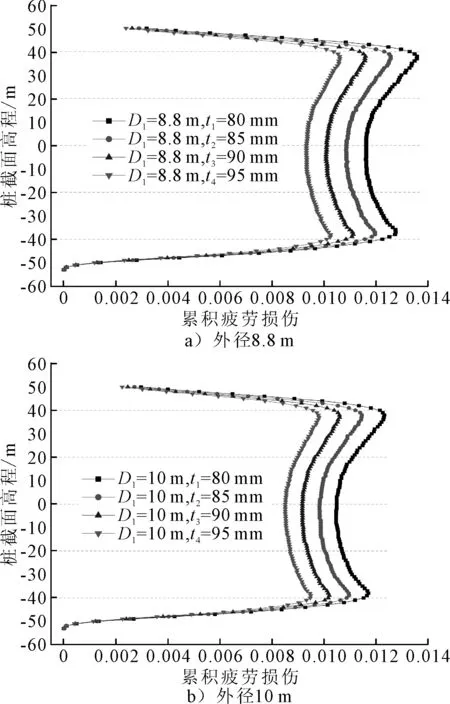

图9a)与b)分别是壁厚85 mm与95 mm条件下,不同外径单桩模型沉桩累积疲劳损伤与贯入度的关系曲线,发现在相同单桩壁厚条件下单桩沉桩过程累积疲劳损伤值随外径增加而降低,因为在外径增加后,桩身截面的截面积随之增大,也增加了桩与土体的接触面积,进一步释放了桩身向土体传递的能量,降低了桩身自身聚集的能量,进而降低了桩身的累积疲劳损伤。

图9 累积疲劳损伤与桩截面高程的关系

3 结论

采用离散力学模型可用于单桩的可打性分析,通过输出应力幅值与次数关系,可计算沉桩的累积疲劳损伤。

1)采用GRLWEAP软件计算得到的每米锤击数及总锤击数-贯入度曲线与实测值基本吻合,证明了模型应用于单桩可打性分析的可行性。

2)相同外径下,每米锤击数随壁厚增大而增加,但总锤击数变化较小;相同壁厚下,每米锤击数与总锤击数均随外径增大而增加。

3)不同单桩尺寸对沉桩疲劳损伤的影响是一致的,壁厚与外径的增大均有利于降低沉桩累积疲劳损伤。