铜熔炼渣制备铁精矿研究

李中臣,王亲猛,田庆华,郭学益

(中南大学冶金与环境学院,长沙 410083)

铜熔炼浮选尾渣为铜冶炼过程中产生的熔炼渣经过浮选贫化后的固废,简称“铜尾渣”,其堆存量已高达1.4 亿吨[1-2]。铜尾渣主要物相组成为铁橄榄石(2FeO·SiO2)、磁铁矿(Fe3O4)和非晶态硅石,其中铁橄榄石和磁铁矿占总渣量的90%[3-5]。由于铁橄榄石呈弱磁性、结构较稳定,很难通过常规物理或化学方法进行破坏,导致铜尾渣资源化利用难度大[6-8]。目前铜尾渣以堆弃为主,随着铜尾渣量持续增长,一方面占用大量土地;另一方面自然环境下铜尾渣中有害重金属浸出会污染水体和土壤[9]。

铜尾渣在水泥工业领域有较多应用,主要用于作为烧制水泥熟料原料、矿化剂、水泥混凝土混合材等方面[10-11]。铜尾渣作为水泥混合材或混凝土掺合料,可改善水泥和混凝土的性能,但由于含有大量铁氧化物,掺量低、杂质高,导致应用于水泥受到了限制[12-14]。AJDOS 等利用铜尾渣作为波特兰水泥制造的细集料[15]; EDWIN 等探讨了铜尾渣作为辅助凝胶材料在超高性能变质砂浆中的使用[16]。这些应用虽然有一定的经济价值,但对于铜渣中残留的有价金属资源并没有得到充分利用,资源化利用率较低。

铜冶炼渣铁有价金属回收国内外已有大量研究,主要分为选矿法、还原焙烧—磁选法、氧化焙烧—磁选法、湿法浸出[5]。鲁兴武等采用氨水作为浸出剂从含铜品位为0.32%的铜尾渣中选择性浸出铜。结果表明,在较优化条件下: 氨水浓度1.1 mol/L、浸出温度(55±2)℃、反应时间120 mm、搅拌速度600 r/min、液固比15∶1 mL/g、尾渣粒度0.074~0.105 mm,铜浸出率达到75 %以上,其他杂质几乎不被浸出[17]。虽然铜回收率较高,但是由于采用的浸出剂氨水浓度偏高,经济效益较低且容易产生二次污染,且渣中硅、铁元素均被废弃,未能从根本上解决铜冶炼尾渣资源化难的问题。王爽等以中国某铜渣磨矿、浮选铜尾矿为原料,以焦粉为还原剂,氧化钙为添加剂,通过高温还原反应获得了金属铁粉。但由于其过程中还原温度高达1 200~1 300 ℃,并需要配入大量的焦粉和氧化钙,导致能耗巨大,且渣硅组分未进行有效利用[18]。因此,找寻一种经济、环保的铜尾渣处理方法是目前铜冶炼行业所需的。

2020 年我国进口铁矿石11.70 亿吨,对外依存度高居不下,不仅严重影响我国钢铁产业健康可持续发展,而且不利于国民经济的安全运行[19-21]。因此在我国现有资源紧缺及环境保护严峻的形势下,开发铜尾渣资源化综合利用技术,对促进循环经济和可持续发展具有重要意义[22-25]。由于铜渣储量巨大,若用来生产铁精矿,一方面能给炼铜企业带来较大经济效益,另一方面也能够达到资源循环利用、保护环境的作用[26]。本研究利用铜尾渣为原料,通过“碱性熔炼—水浸”实验,确定铜尾渣中硅、铁元素分离优化工艺条件,制备铁精矿。

1 实 验

1.1 原 料

铜尾渣取自于山东某公司。在85 ℃下干燥24 h,经过破碎、研磨,得到实验原料(其粒经≤0.075 mm)。对其元素组成进行XRF 分析(XRF-1800,日本岛津公司),如表1 所列。铜尾渣中主元素为Fe、O、Si,含量分别为47.94%、23.45%与17.43%,合计占总渣量的88.82%。其他元素含量较少,除两性金属Zn、Al 与Ca 外,均低于1%。

表1 实验原料元素含量Table 1 Chemical analysis of experimental raw materials单位:质量分数,%

为明确实验原料物相组成,对其进行X 射线衍射仪(TTRⅢ,日本株式会学理学公司)检测,如图1 所示。由XRD 检测结果可知,尾渣中主要以铁橄榄石(Fe2SiO4)和四氧化三铁(Fe3O4)为物相组成。随后对实验原料进行扫描电镜分析(SIRION200,美国FEI 公司),如图2 所示。实验原料形貌不规则,呈黑色致密的块状,表面比较平滑,无孔状结构。

图1 铜尾渣XRD 结果Fig.1 XRD patterns of the flotation tailings of copper smelting slag

图2 铜浮选尾渣SEM 图像Fig.2 SEM of the flotation tailings of copper smelting slag

1.2 研究方法

1.2.1 碱性熔炼实验

称取5 g 铜冶炼尾渣置于不锈钢坩埚内,按一定的碱渣质量比称取适量氢氧化钠,并迅速将其置于坩埚内,随后扣置坩埚盖并将坩埚内反应物混合均匀。将坩埚放入电阻炉内,按照设定温度及设定时间进行碱性熔炼反应。反应完成后取出坩埚进行空气冷却,待坩埚表面温度降低至室温时,取出坩埚内碱性熔炼产物将其破碎并研磨后进行水浸出实验。

1.2.2 水浸出实验

将磨细后的熔炼产物放入锥形瓶中,向其中加入一定量的去离子水,超声分散2 min,随后锥形瓶置于已经升温至指定温度的水浴振荡器中,在4~5 次/s的频率下振荡一定时间。待振荡结束后,取出锥形瓶,对反应产物进行离心,得到上清液与固体。液固分离后固体送入鼓风烘箱在80 ℃下烘干24 h。浸出液进行ICP-MS 检测,得出含量后换算其浸出率。

1.3 数据分析

1)铁和硅回收率

2)浸出率

通过ICP-MS 检测液样中Fe、Si 元素的浓度,可以计算出各金属的浸出率。

式(1)—式(3)中:η(Fe)为铁的回收率,%;η(Si)为硅的回收率,%;ωi为元素在原料中质量分数,%;ωi′为元素在浸出渣中质量分数,%;m 为原料质量,g;m′为浸出渣质量,g;Ri为元素的浸出率,%;Ci为液相中元素的浓度,g/L;V 为浸出液体积,L。

1.4 碱性熔炼原理

在熔融碱性介质中,碱能够破坏FeO 与SiO2之间的化学键,并与SiO2结合生成硅酸盐,增加了FeO的活度从而降低了反应体系温度。

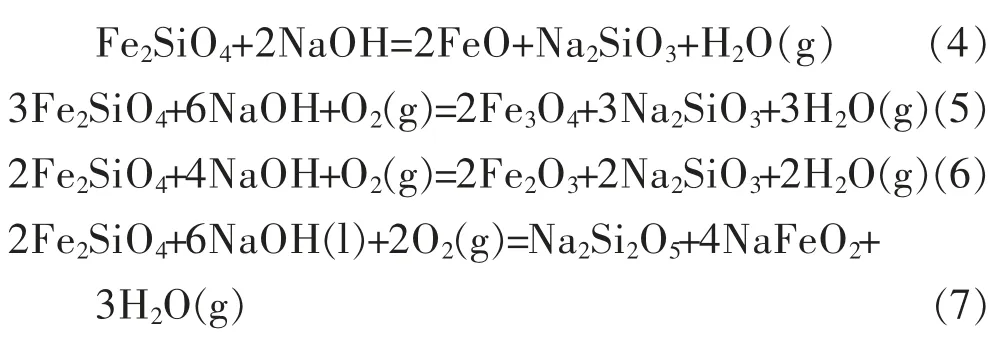

熔炼过程中可发生反应的主要化学方程式如下:

由于NaOH 的熔点为318.4 ℃(591 K),故本研究选取400 ℃为热力学计算起始点,进行方程式的热力学计算。式(4)—式(7)的△G 均小于零,说明在400~1 000 ℃的范围内,式(4)—式(7)均可自发进行,熔炼过程吉布斯自由能变化见图3。

图3 熔炼过程吉布斯自由能变化Fig.3 Relationship between Gibbs free energy and smelting temperature of reactions

2 结果与讨论

2.1 熔炼时间对硅铁分离影响

熔炼时间控制着反应进行程度。若熔炼时间过短,会导致反应不完全,从而影响硅铁分离效果;若熔炼时间过长,则会造成热量浪费,增加工艺成本。

将铜尾渣与NaOH 以1∶3 的质量比(5 g 铜尾渣,15 g NaOH)混合均匀,在550 ℃条件下进行碱性熔炼,熔炼时间对硅、铁回收率的影响如图4(a)所示。由图4(a)可以看出,随着熔炼时间增加,硅元素回收率随之升高,而铁元素在此条件下几乎未转化为可溶物溶于液相,故其回收率稳定在100%。在0~1.5 h 范围内,硅元素回收率升高较快,由65.89%迅速升高至86.86%,说明该阶段硅元素已大部分转为可溶性硅酸钠。反应1.5 h 后,硅元素转化率虽有上升,但增量不大。

为更加直观了解硅、铁分离效果,熔炼时间对硅铁质量比和渣重的影响如图4(b)所示。由图4(b)可知,随着熔炼时间增加,硅铁质量比呈减小趋势。反应初期0~1.5 h 时,硅铁质量比下降较快,由0.36 快速降低至0.04; 反应1.5 h 后,曲线趋于平缓,产物的硅铁质量比下降较慢,仅由0.04 降低至0.03;通过产物渣重可知,随着熔炼时间增加,浸出渣重量保持4.50 g 左右,在1.5 h 时取得最小值4.12 g。

综合图4(a)与图4(b)得知,延长熔炼时间可以增强铁硅分离效果,提高其回收率。熔炼时间超过1.5 h 后,回收率虽也有一定提升但幅度并不大,且熔炼产物硬度逐渐增高,增加了后续破碎难度。综合考虑能耗与实际操作问题,选择熔炼时间1.5 h 为优化条件。

2.2 熔炼温度对硅铁分离影响研究

熔炼温度升高可有效提升反应速度,缩短熔炼时间,但温度升到一定程度后,反应速度的提升效果会逐渐降低,而热能消耗会急剧增加。因此,盲目提高熔炼温度并不可取。

将铜尾渣与NaOH 以1∶3 的质量比(5 g 铜尾渣,15 g NaOH)混合,在一定温度下熔炼1.5 h,熔炼温度对硅、铁回收率的影响如图4(c)所示。由图4(c)可知,随着熔炼温度增加,硅元素回收率呈现先升高后下降的趋势,而铁元素只有少量转化为可溶物,回收率在96.50%左右。熔炼温度在350~550 ℃区间内硅元素回收率升高较快,说明在熔炼温度低于550℃时,提升温度可有效提高硅元素回收率;在600 ℃时达到最大值82.40%,随后硅元素回收率出现小幅度降低,由82.40%下降至74.88%。

为更加直观地了解硅、铁分离效果,熔炼温度对硅铁质量比和渣重的影响如图4(d)所示。由图4(d)可知,硅铁质量比曲线随着熔炼温度的升高而呈现先降低后升高的趋势。当熔炼温度到达550 ℃时,Si/Fe达到最小值0.06。通过分析产物渣重可知,随着温度升高,产物质量呈现先降低后升高的趋势。在550 ℃时,渣重低至4.39 g。

温度对熔炼反应的影响分为2 个部分:一方面,温度升高会导致熔炼反应生成Na2SiO3与铁氧化物的趋势降低;另一方面,提升熔炼温度会使反应速率增加,增强了碱与铜尾渣的作用强度。温度在350~550 ℃,后者占主导地位,从而提高了反应中硅铁元素的分离效果;温度在550 ℃左右时,两方面作用对反应的影响达到平衡。因此,选择550 ℃时为优化熔炼温度条件。

2.3 碱渣质量比对硅铁分离影响

碱作为铜尾渣熔炼的反应介质,对熔炼反应影响较大。当碱渣质量比较小时,NaOH 无法充分包裹铜渣,导致反应不充分;当碱渣质量比较大时,浸出渣中Na 残留高,需要多次水洗才能将Na 含量降低,导致后续工艺冗杂,生产成本增加。因此选择合适碱渣质量比尤其重要。

将NaOH 与铜尾渣以一定的碱渣质量比混合,在550 ℃的温度下熔炼1.5 h,碱渣质量比对硅、铁回收率的影响如图4(e)所示。由图4(e)可知,随着碱渣质量比增加,Si 回收率呈现先急剧升高后稳定的趋势,在碱渣质量比为0.5∶1~1.5∶1,由55.54 %提升至86.82 %,且在1.5∶1 时达到最大值;而铁元素只有少量转化为可溶物,回收率在95 %左右波动。

为更加直观了解硅铁分离效果,碱渣质量比对硅铁质量比和渣重的影响如图4(f)所示。由图4(f)可知,硅铁质量比随着碱渣质量比的升高而降低。在碱渣质量比为1.5∶1 时,硅铁质量比达到最小值0.05;碱渣质量比大于1.5∶1 后,硅铁质量比变化趋于平缓,硅铁质量比在0.05 左右波动。由产物渣重可知,随着碱渣质量比升高,产物质量在4.5 g 左右波动,碱渣质量比为1.5∶1 时,渣重达最小值4.13 g。

熔炼反应理论碱渣质量比为0.4,但观察碱渣质量比在0.5∶1~1.5∶1 之间时,铜渣未反应完全,可能是熔融的碱性介质无法全部浸没铜渣,上层未反应的铜渣隔绝了空气,导致反应局部缺氧并发生:3Fe2SiO4+6NaOH+O2(g)=2Fe3O4+3Na2SiO3+3H2O(g)反应,产生的Fe3O4包裹在熔炼产物上,阻止了反应的进一步发生。而碱渣质量比高于1.5∶1 时,能够形成碱性熔炼体系,使反应充分进行。故选择碱渣质量比1.5∶1 为优化条件。

2.4 浸出时间对多元素浸出率的影响

浸出时间过短,会导致可溶性物质不能完全进入溶液,导致熔炼产物中元素分离效果较差;浸出时间过长,则会导致工艺流程冗长,工作效率较低,在一定程度上也增加了能耗。

碱渣质量比1.5∶1,熔炼温度550 ℃,熔炼时间1.5 h,浸出温度50 ℃,浸出液固比20∶1,浸出时间对多元素浸出率影响如图5(a)所示。由图5(a)可知,随着浸出时间增加,Fe 几乎不进入液相,而Si、Al、Zn 元素的浸出率均呈现出先增大后减小的趋势,其中Si 元素趋势较明显,而Al、Zn 元素均较弱。推测各元素浸出过程存在两个控制过程,即为各元素的离子扩散过程和吸附过程。由于NaFeO2溶于水后,在低碱度条件下,可生成Fe(OH)3胶体,而Fe(OH)3胶体表面存在较多孔隙且具有较高的比表面,是一种吸附剂,能够吸附溶液中的离子[27]。

在0~20 min 硅元素浸出率上升较快,在20 min时达到67.72%;20 min 之后,浸出率则逐渐减低。前20 min 硅离子的扩散过程占主导,离子浸出率上升;而随着时间的增加,Fe(OH)3胶体的吸附占主导地位,溶液中的离子逐渐被其吸附,故浸出率下降。Al、Zn 元素则因为其在熔炼产物中的含量较少,即浸出过程中进入液相的量较小,故变化趋势不明显,但均在20 min 时达到浸出率的最大值:37.01%、20.21%。浸出时间对渣重影响如图5(b)所示,浸出时间对渣重无较大影响。

考虑浸出过程中离子浸出与Fe(OH)3胶体的吸附这两个过程的协同作用,选取20 min 为优化浸出时间。

图4 铜浮选尾渣硅铁分离影响Fig.4 Factors affecting separation effect of silicon and iron

2.5 液固比对多元素浸出率的影响

液固比(m(L)/m(S))对碱性熔炼产物的影响较复杂,理论上,液固比越大,越有利于熔炼产物的浸出,但过高的液固比会抑制浸出过程。由于熔炼产物中碱过量,导致浸出液呈碱性,随着液固比升高,溶液pH 值逐渐降低,从而促进硅酸钠水解生成硅酸。硅酸为胶状物,析出并包裹在固体颗粒上,会阻碍浸出的进行。在工业生产中,较小的液固比有利于工艺操作,也能够减少浸出介质消耗。因此寻找液固比优化值,对该方法有较大的意义。

碱渣质量比1.5∶1,熔炼温度550 ℃,熔炼时间1.5 h,浸出温度50 ℃,浸出时间20 min,液固比对多元素浸出率影响如图5(c)所示。由图5(c)可知,随着m(L)/m(S)升高,Si、Al、Zn 元素的浸出率呈现先升高后减低的趋势,而Fe 几乎不溶于水(最高为0.56%)。在m(L)/m(S)在4∶1~8∶1 之间时,Si 浸出率提升较缓,由35.26%提升到40.06%;m(L)/m(S)在8∶1~15∶1时,Si 浸出率提升显著,且在m(L)/m(S)为15∶1 时取得最大值69.36%。m(L)/m(S)在4∶1~15∶1 时,Al、Zn 浸出率随着m(L)/m(S)的升高而相应升高,浸出率分别从22.36%、13.52%变化到39.54%、27.07%。

液固比对渣重影响如图5(d)所示。由图5(d)可知,随着m(L)/m(S)的变化,渣重明显呈现出先迅速降低后缓慢升高的趋势。在m(L)/m(S)为4∶1~15∶1区间内,随着m(L)/m(S)升高,溶液体积增大,熔炼产物中可溶盐的溶解量也逐渐增大。而m(L)/m(S)为15∶1~20∶1 时,由于各元素浸出率有一定的降低,故渣重也相应有所增加。综上所述,选取m(L)/m(S)为15∶1 时为较优条件。

图5 多元素浸出行为和渣重影响Fig.5 Factors affecting multi- element leaching behavior and slag weight

2.6 浸出温度对多元素浸出率的影响

在水浸过程中,升高浸出温度有利于溶液中各粒子扩散,从而加快浸出过程,促进元素的有效分离和富集;但浸出温度过高也会导致能耗增长,增加了工艺成本,因此需找出合适的浸出温度。

碱渣质量比1.5∶1,熔炼温度550 ℃,熔炼时间1.5 h,液固比15∶1,浸出时间20 min,浸出温度对多元素浸出率影响如图5(e)所示。由图5(e)可知,浸出温度对多元素浸出率影响不大。在40 ℃时Si 元素浸出率取得最大值66.08%,而Al、Zn 浸出率则在70 ℃时分别达到最大值:39.37%与27.41%。浸出温度对渣重影响如图5(f)所示,浸出温度对渣重无较大影响。由于Si 浸出率为主要考察目标,故浸出温度为40 ℃为较优化条件。

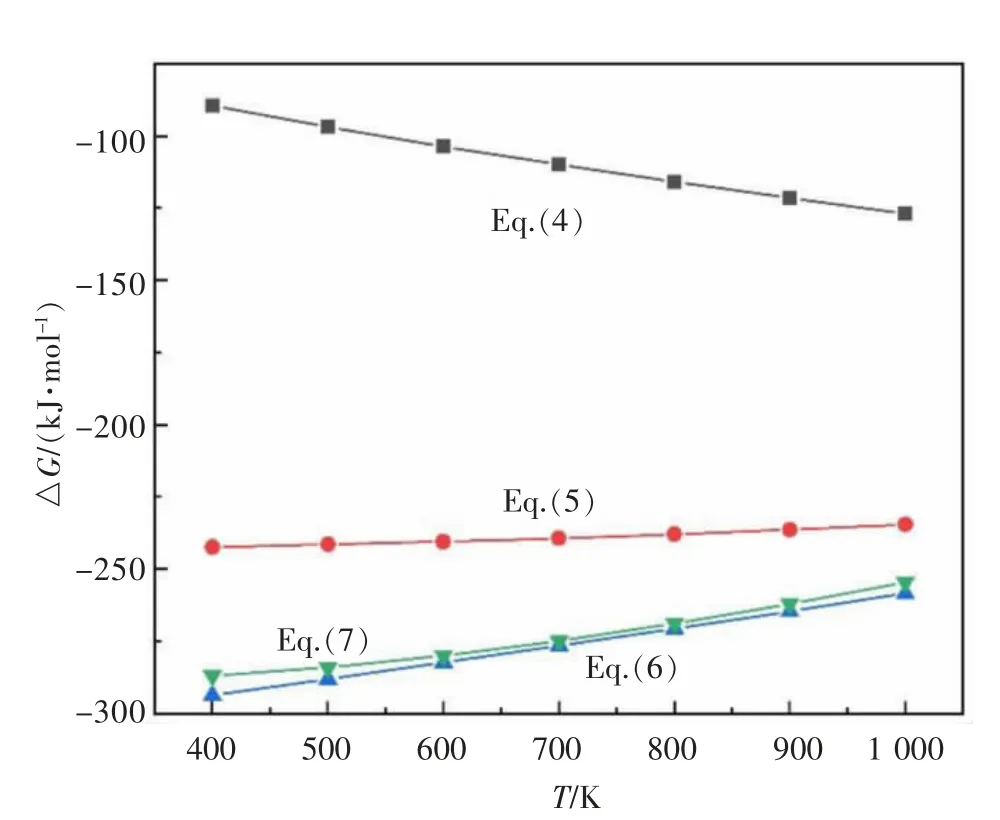

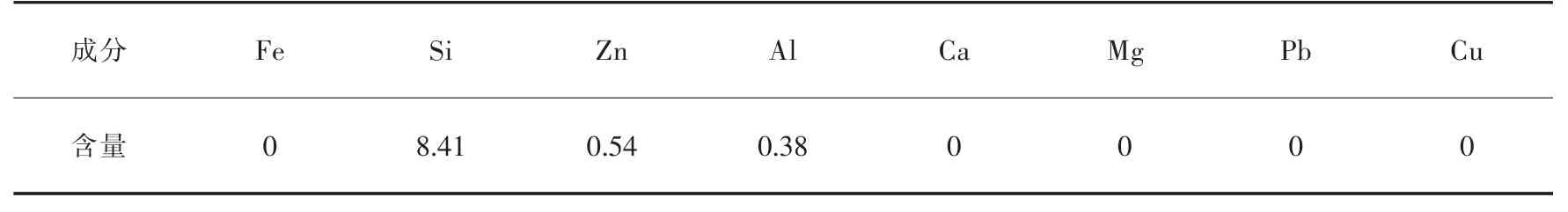

2.7 熔炼浸出优化实验

通过以上单因素实验,确定优化实验条件为:铜尾渣5 g、氢氧化钠7.5 g、熔炼温度550 ℃、熔炼时间1.5 h、液固比15∶1、浸出温度:40 ℃、浸出时间20 min。在优化条件下,渣成分含量如表2 所列。由表2 可知,Fe 品位由47.00%上升至61.82%,Si含量由17.44%下降至1.78%,w(Si)/w(Fe)由0.371下降至0.029。实验过程中Fe、Si 总回收率分别达99.43%与91.22%,Fe、Si 元素得到了有效分离与富集。

表2 综合实验铁精矿化学组成Table 2 Chemical composition of iron concentrate in comprehensive experiment单位:质量分数,%

优化条件下,浸出液成分如表3 所列。由表3可知,浸出液中主要存在硅元素。硅元素含量为8.41 g/L,两性金属Zn、Al 含量较低,分别为0.54 g/L、0.38 g/L,可通过后续工序进行脱除。同时采用1 mol/L 的盐酸,以酚酞为指示剂对浸出液进行滴定,溶液碱度为1.14 mol/L。因浸出液主要为硅元素,采用原位改性法制备白炭黑,实现Fe、Si 资源高效利用[28]。

由图6 可以看出,经过处理后的浸出渣颜色为赤红色,推断其主要物质为Fe2O3。

表3 铜尾渣浸出液成分Table 3 Element of copper tailings smelting lixivium单位:g/L

图6 原料及产物对比Fig.6 Comparison of raw materials and products

铜尾渣反应前后的SEM 检测结果如图7 所示,原渣形貌不规则,呈块状,表面比较平滑,无孔状结构,通过熔炼—浸出后,产物呈疏松多孔块状结构,也从侧面证明其具有较好的吸附性能。与原铜尾渣相比,形貌发生了较大变化,表明铜尾渣在低温碱性熔炼—浸出过程中反应较剧烈。

图7 原料及产品SEM 图像Fig.7 SEM of raw materials and products

浸出渣XRD 检测结果如图8 所示,可以看出浸出渣中主要存在Fe2O3、Fe3O4和Fe(OH)3,并结合铁元素含量可推算出铁精矿中铁氧化物主要为Fe2O3。

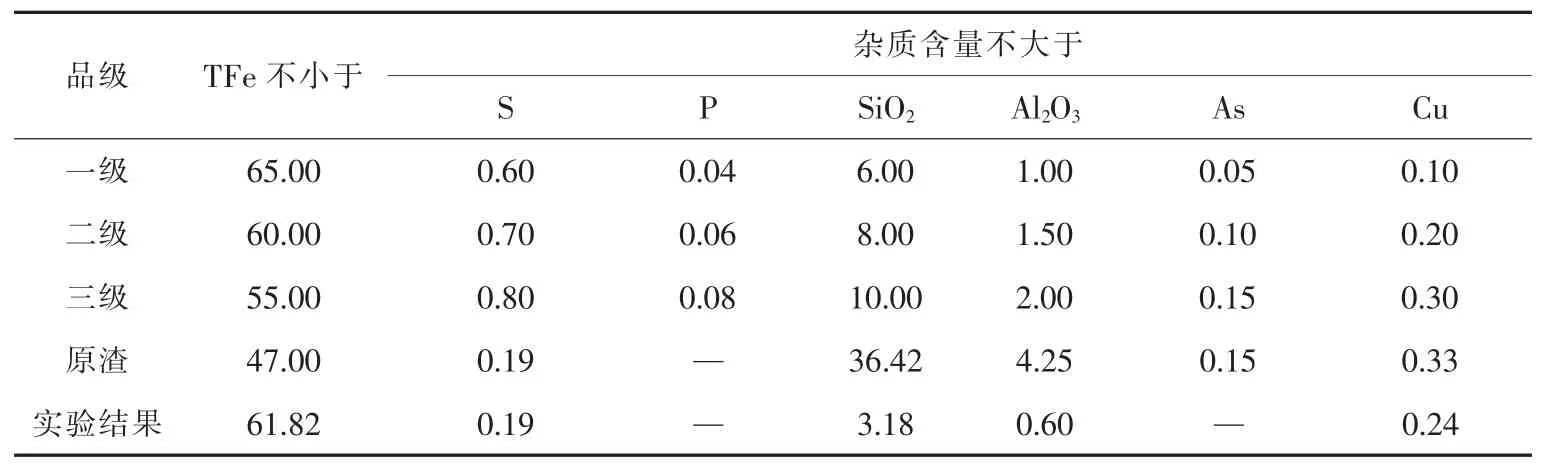

综上所述,通过低温碱性熔炼—水浸的方法处理铜浮选尾渣,可将其中硅铁元素进行有效分离,所制备的铁精矿品位高达62.15%,铁品位达到GB/T 2593—2010 二级铁精矿标准(见表4),但各杂质元素中Cu 有少量超标,故属高铁三级铁精矿。

图8 铁精矿XRD 图谱Fig.8 XRD patterns of the iron-rich concentrate

表4 铁精矿成分分析Table 4 Composition analysis of the iron-rich concentrate单位:质量分数,%

3 结 论

1)低温碱性熔炼处理铜尾渣,温度对硅、铁分离效果影响最明显,其次是碱渣质量比,再次是熔炼时间。碱性熔炼优化条件为:熔炼时间1.5 h,熔炼温度550 ℃,碱渣质量比1.5∶1。水浸处理低温碱性熔炼产物,液固比对硅、铁分离效果影响最明显,浸出时间与浸出温度对其影响较弱。浸出优化条件为:浸出时间20 min,浸出温度40 ℃,液固比15∶1。

2)Fe、Si 总回收率分别达99.43%与91.22%,Fe、Si 元素得到了有效分离与富集; 所制得的铁精矿的铁品位为61.82%,满足GB/T 25953—2010 中三级铁精矿铁标准,且各杂质含量除铜外均低于一级标准中的限制值,可直接用于钢铁行业。