20CrMnTiH 冶炼全流程夹杂物演变分析

巨银军,吕子宇,邢立东,王敏,包燕平*

(1.湖南华菱湘潭钢铁有限公司,湖南 湘潭 411101; 2.北京科技大学钢铁冶金新技术国家重点实验室,北京 100083)

20CrMnTiH 齿轮钢是一种可用于加工制造齿轮的低碳合金钢,是性能良好的淬渗钢。目前我国齿轮钢20CrMnTiH 的生产量大致占渗碳齿轮钢的70%,齿轮钢逐步向着高纯、窄带、细晶粒、易加工、易切削的方向发展[1-4]。

钢的洁净度会影响钢材的强度和韧性等性能,高品质齿轮钢对于钢中非金属夹杂物的性质要求较高[5],钢中夹杂物的成分、形态、尺寸以及分布直接影响着齿轮钢的工艺性能和产品质量[6]。在大多数情况下,可以通过去除钢中的夹杂物,提高钢材的洁净度,保证钢材质量及连铸过程钢水的可浇性[7-8]。钢中的非金属夹杂物还会破坏钢基体的连续性,造成钢的组织不均匀[9],不仅对钢的使用性能和加工性能造成一定的损害,同时也严重影响钢材质量,降低齿轮的使用寿命[10]。在众多夹杂物中,钢中的B、D 类硬质夹杂物对齿轮的抗弯能力和耐疲劳能力起决定性作用[11],决定着齿轮的寿命[12-13]。钢中B、D 类夹杂物大多数是氧化物或氧化物的复合物[14],钢中全氧含量在一定程度上可以反映钢中氧化物的含量,因此钢中全氧含量也决定着齿轮钢的寿命[15-17]。同时,20CrMnTiH 齿轮钢一般采用铝脱氧[18],钢中易生成大量的高熔点Al2O3和Al2O3·MgO 类夹杂物[19-20],容易导致水口结瘤及钢性能恶化[21]。所以,齿轮钢中非金属夹杂物的控制已成为高品质齿轮钢生产的关键环节[22-23]。

本研究以国内某钢厂生产的20CrMnTiH 齿轮钢为研究对象,通过对冶炼过程系统取样分析,研究了非金属夹杂物的变化行为及规律,为进一步控制齿轮钢中夹杂物特性和提高齿轮钢产品质量提供参考。

1 实验材料及研究方法

1.1 实验材料

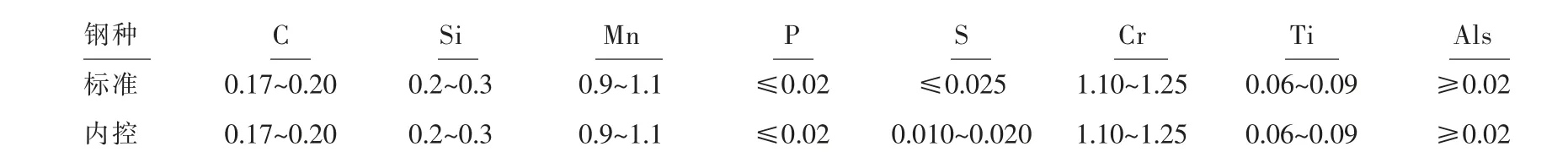

本文的研究对象为某厂生产的20CrMnTiH 齿轮钢。其化学成分见表1。

表1 20CrMnTiH 齿轮钢的化学成分Table 1 Chemical composition of steel sample for 20CrMnTiH单位:质量分数,%

1.2 研究方法

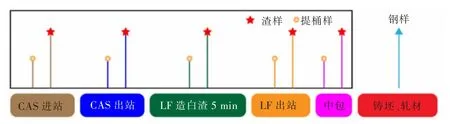

20CrMnTiH 齿轮钢的冶炼工艺流程为“BOF—CAS 精炼—LF 精炼—VD 精炼—CC”。为详细研究冶炼过程中钢液成分的变化以及夹杂物的演变行为,分别在20CrMnTiH 齿轮钢生产过程的CAS 进站、CAS出站、LF 进站、LF 出站、中包以及铸坯等不同阶段进行全流程取样分析。

分别于CAS 进站、CAS 出站、LF 造白渣5 min、LF 出站、中包的5 个工序中取提桶样;在CAS 进站、CAS 出站、LF 造白渣5 min、LF 出站、中包5 个位置取渣样;取样第二炉次的倒数第二支铸坯头部,轧材位置取一次样,取样类型与位置如图1 所示。铸坯样的分析位置分别为铸坯边部、铸坯1/4 处、铸坯中心。采用X 射线荧光光谱仪对渣样成分分析,并采用商用FactSage 7.2 热力学计算软件对精炼渣相图进行计算,以确定精炼渣的低熔点区,为该厂的造渣工艺提供理论指导; 将钢样加工成 准5 mm × 50 mm 的圆棒试样并对其进行打磨和抛光,使用惰性气体熔融红外吸收法检测钢中氧氮含量;将钢样加工成10 mm ×10 mm × 10 mm 的金相样,对金相样进行磨抛处理,随后采用ASPEX 自动扫描电镜对金相样进行夹杂物观察和统计,每个试样的扫描面积约20 mm2,自动扫描尺寸在1.0 μm 以上的非金属夹杂物,以确定试样中主要的夹杂物类型、尺寸、形貌及数量。

图1 20CrMnTiH 钢取样位置示意Fig.1 Sampling position of 20CrMnTiH

2 全流程夹杂物演变

2.1 夹杂物数量变化

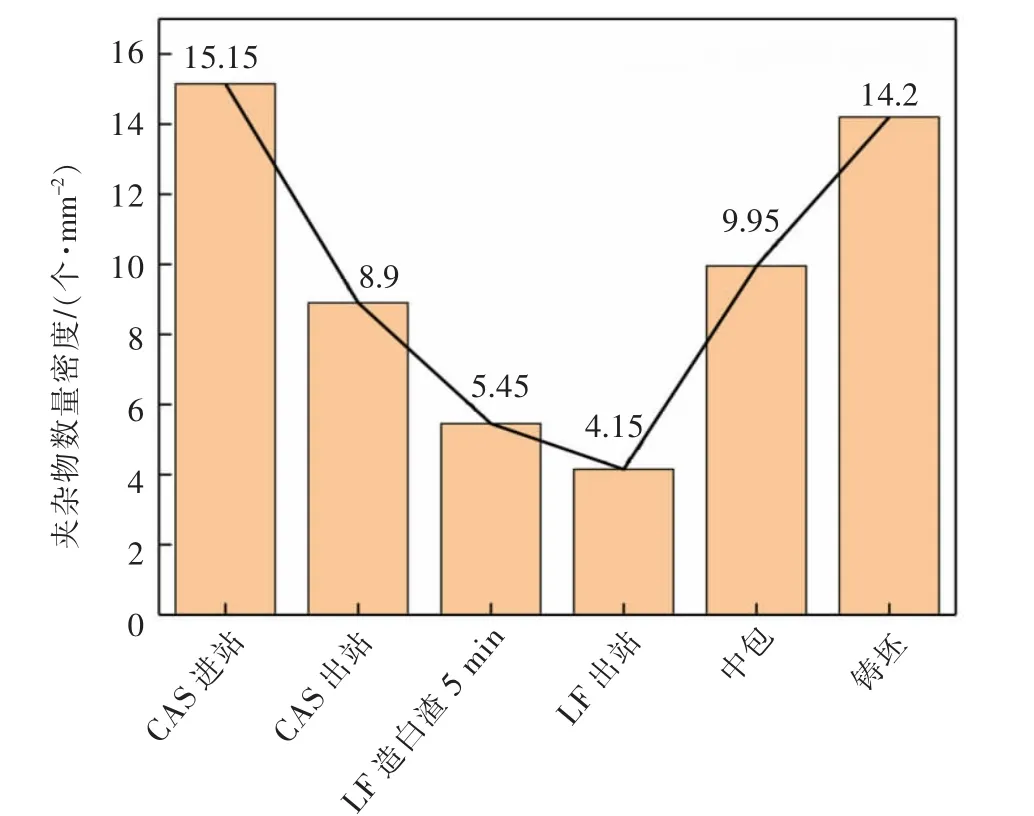

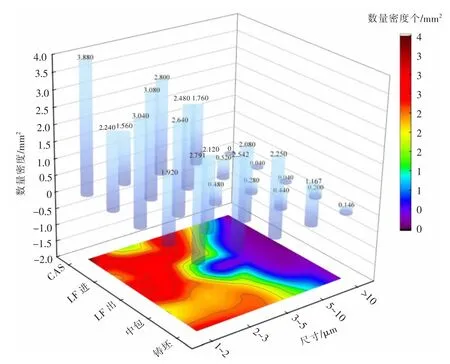

夹杂物数量变化如图2 所示。在整个流程中,夹杂物数量密度在4~15 个/mm2之间,从CAS 进站到LF 出站,整体呈下降趋势。在CAS 进站阶段夹杂物数量密度最大,为15.15 个/mm2;在LF 出站阶段夹杂物数量密度最小,为4.15 个/mm2;在中包阶段夹杂物数量稍有增加,后续的氧氮结果测试显示氧含量在这一过程也有增加,说明在LF 出站到中包的过程中发生了二次氧化。同时,在铸坯中发现夹杂物的数量密度增加。夹杂物在连铸过程发生了增长现象,结合后续的氧含量增加,造成该现象的原因可能是保护浇注效果不佳,导致钢液出现部分二次氧化。

图2 夹杂物数量密度变化Fig.2 Change in the number of inclusions

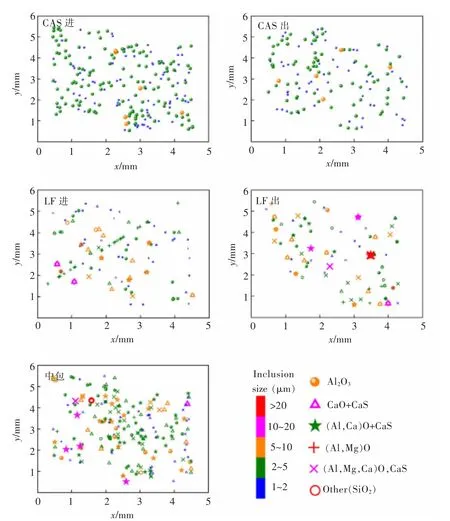

图3 20CrMnTiH 全流程夹杂物位置分布Fig.3 Location distribution of inclusions in the whole 20CrMnTiH process

2.2 全流程夹杂物位置分布

20CrMnTiH 全流程夹杂物位置分布如图3 所示。通过对全流程中的样品进行处理,采用ASPEX 自动扫描电镜对金相样进行夹杂物观察和统计,得到如图3 所示的夹杂物的尺寸、数量及位置。由图3 可以看出,在CAS 进站、中包阶段夹杂物分布较为弥散,而在LF 阶段夹杂物出现了小颗粒夹杂物聚集的现象,而中包中夹杂物密度增加和小颗粒夹杂物的出现则再次证明了LF 出站到中包过程中发生了二次氧化。

2.3 成分的全流程变化

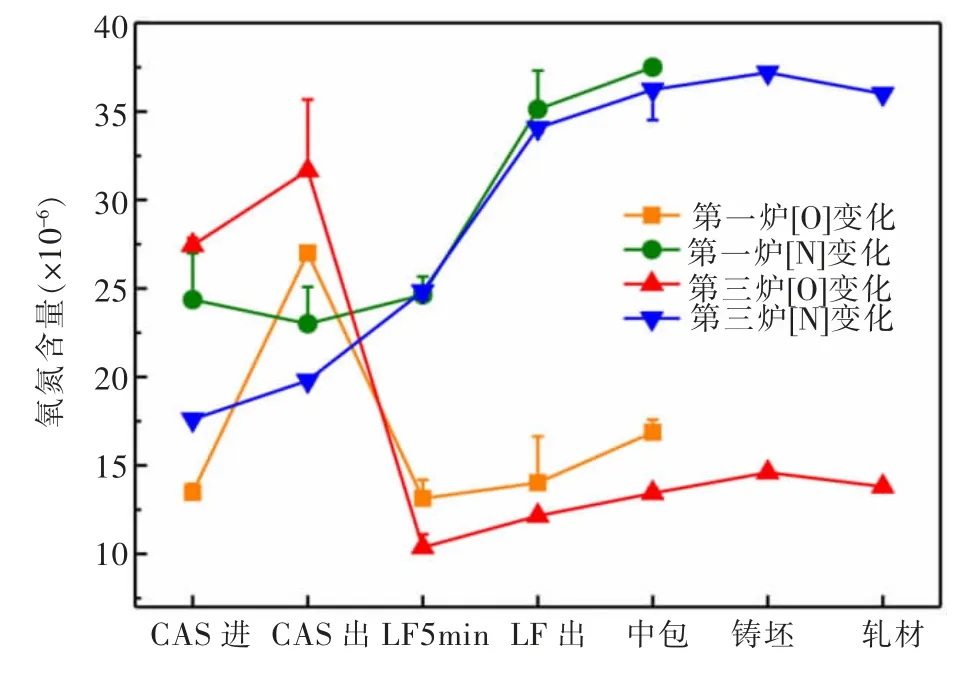

20CrMnTiH 氧氮含量的变化如图4 所示,其他成分含量变化如图5 所示。

图4 20CrMnTiH 氧氮含量的变化Fig.4 Changes in oxygen and nitrogen contents in 20CrMnTiH

图5 冶炼过程的成分变化Fig.5 Changes in the composition of the smelting process

2.3.1 氧含量在全流程的变化

1)转炉终点的氧是钢水中氧的来源,也是影响精炼过程脱氧制度及最终氧含量的重要参数。CAS 过程由于加入了合金,引入了氧,使得钢液氧含量增加,由于钢液吹氩搅拌熔池,夹杂物被去除并发生聚集。由图4 可以看出,随着后续冶炼的进行,氧含量在CAS 后在一定范围波动。因此在精炼过程中合金的选择至关重要。

2)钢渣中的氧化铁含量影响钢液的氧含量,氧化铁含量越低,越有利于扩散脱氧。在CAS 精炼前期,氧含量升高,随着LF 精炼的进行,氧含量快速降低,在之后氧含量缓慢变化。第一炉和第三炉的钢水由出钢经过CAS 精炼、LF 炉到连铸后,总氧含量第一炉升高了3.4×10-6,第三炉降低了1.363×10-5。

3)精炼过程中氧含量波动,说明有吸氧情况的发生,而这一增加的原因可能是由于精炼过程中精炼渣覆盖效果不佳,使得钢液中空气被引入或者喂入合金时的不良控制导致的。

4)总氧含量的降低,使钢中氧化物夹杂数量密度减小,但总氧含量降低到一定程度之后,不会再降低钢中最大夹杂物尺寸,建议开展夹杂物有效碰撞上浮技术、中间包流场优化去除夹杂物等技术研究,进一步改善钢的质量。

2.3.2 氮含量在全流程的变化

1)精炼过程中,N 含量总体呈上升趋势。

2)CAS 处理后钢液N 含量并未有明显波动。LF处理前,钢水中N 含量较低,约为2.3×10-5,但LF 处理后,钢水有明显的增氮情况。LF 工序增氮的原因包括:既有在空气中吸入的氮,也有合金在喂入过程引入的氮,为使钢液质量进一步得到改善,应当选择合适的合金。

2.3.3 其他成分含量在全流程的变化

冶炼过程其他成分的变化如图5 所示。经LF 过程后C、Si 和Al 含量增加。C 含量增加是由于在LF精炼过程中电极的作用导致C 含量增加; 加入硅铁合金后Si 含量增加;喂铝线导致Al 含量增加。可以通过适当增加渣厚为辅和电阻为主的方式减少钢水和电极的直接接触,或者适当提高到达LF 精炼的温度,保持炉盖内的还原气氛。LF 结束之后S 含量明显降低,脱硫效果较好。

2.4 全流程夹杂物特征、尺寸及类型变化

20CrMnTiH 部分夹杂物形貌如图6 所示。通过对全流程中取样进行处理后,在电镜下观察夹杂物形貌及类型,得到其演变规律为:在CAS 过程中,全程吹氩,钢水进站吹氩2 min 后取样定氧,喂铝线对Als进行调整,到CAS 精炼结束之前,钢中只有Al2O3夹杂,且呈小团簇状存在,不易上浮排除;LF 过程中,将渣料分2 批加入,在第一批下渣,化渣升温后测温取样,根据取样成分调整合金散料,在钢中加入硅铁、钛铁、铬铁,对钢液成分微调,对出站Als%严格控制,到LF 造白渣5 min 时,进行钙处理,出现球状CaO 和CaS 夹杂,Al2O3、星状Al2O3—CaO 夹杂以及团簇状的Al2O3—MgO 夹杂数量也增多;在LF 出站时,夹杂物结合成球状的Al2O3—MgO—CaO 和链状的CaS—MnS 类的复合夹杂,而且由于钛铁合金的加入,会不可避免地形成TiN 夹杂;在中包位置时,除了球状的Al2O3—MgO—CaO 复合夹杂和CaS 夹杂,还出现了细小的小尺寸氧化物夹杂。

图6 20CrMnTiH 部分夹杂物形貌Fig.6 Morphology of some inclusions in 20CrMnTiH

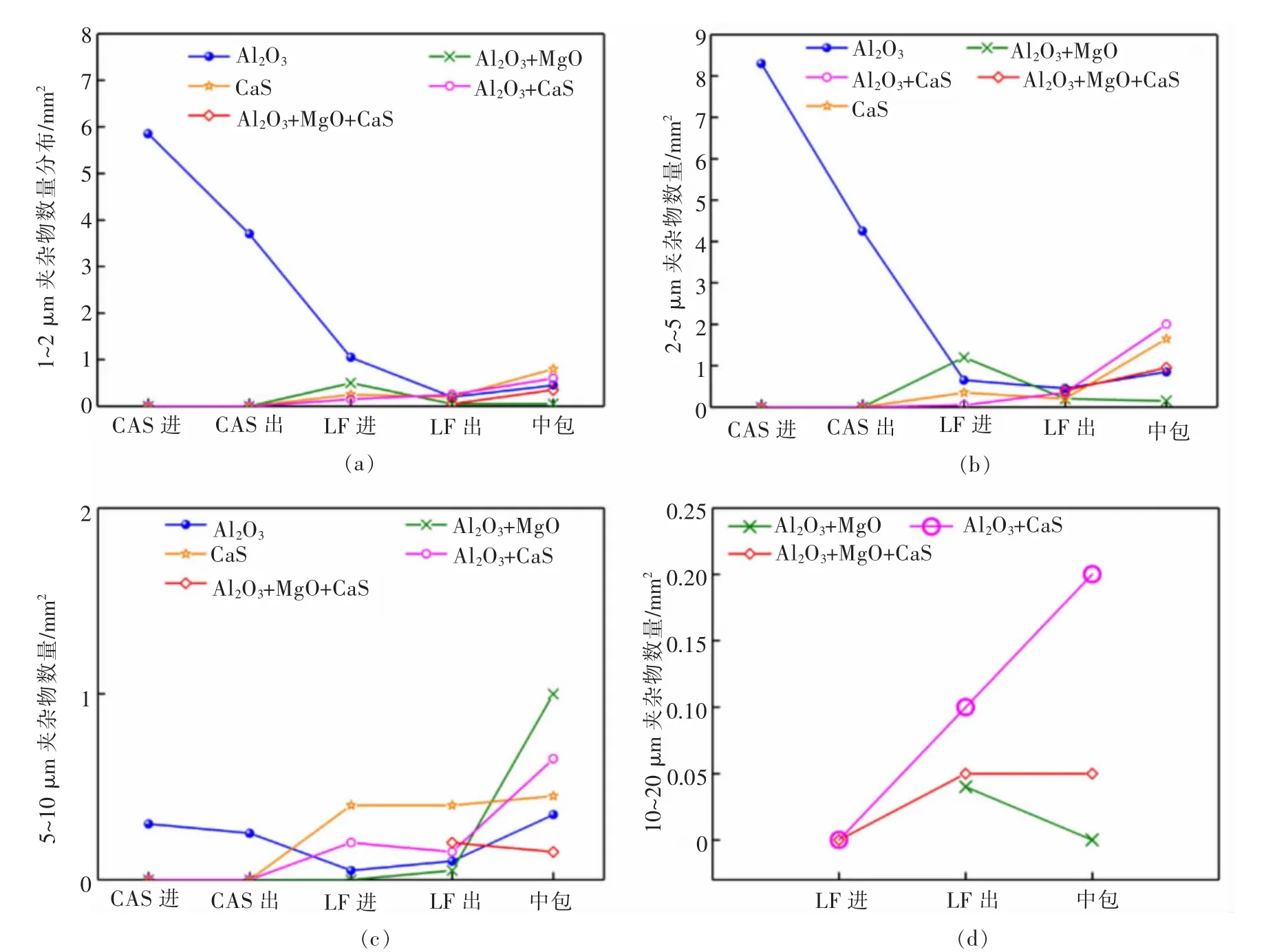

全流程夹杂物尺寸变化如图7 所示。在CAS 进站、出站时以1~2 μm 和2~5 μm 的小尺寸夹杂物为主,几乎没有大颗粒夹杂物;在LF 进站后1~2 μm 和2~5 μm 的小尺寸夹杂物的数量密度开始减少,5~10 μm 和>10 μm 的夹杂物数量增多,表明在此阶段夹杂物正在聚集上浮去除,在LF 出站前,1~2 μm 的小尺寸夹杂物数量达到最低;一直到进入中包,小颗粒夹杂物再次增加,在此阶段的夹杂物为二次氧化导致重新形成的,因此夹杂物尺寸都是1~2 μm 的小尺寸夹杂物。同时发现可统计到的在铸坯中的各类夹杂物数量均有增加的趋势,说明该铸机的保护浇注可能存在问题。

图7 夹杂物尺寸变化分析Fig.7 Inclusion size change analysis

全流程不同类型夹杂物类型变化如图8 所示。在CAS 进站、出站工序夹杂物全部为Al2O3类夹杂物;LF工序后,钢液中开始出现Al2O3-MgO、Al2O3-CaS 类夹杂物,是由于在LF 精炼时,喂入了钙线和硫铁线,Ca类夹杂物增加,使Al2O3-MgO-CaO 类夹杂物数量密度增加;纯Al2O3类夹杂物数量密度一直在减少,在后来聚集出现了Al2O3-CaO 和Al2O3-MgO 的大尺寸夹杂物,证明观察到的大尺寸铝酸盐夹杂物的形成原因可能是卷渣导致的。同时,应当控制钙处理中的T.Ca,使夹杂物的熔点在一个可控范围之内,从而提高钢液纯净度。

图8 夹杂物不同类型的数量演变Fig.8 Evolution of the number of different types of inclusions

3 精炼渣理化性质

3.1 炉渣成分检测

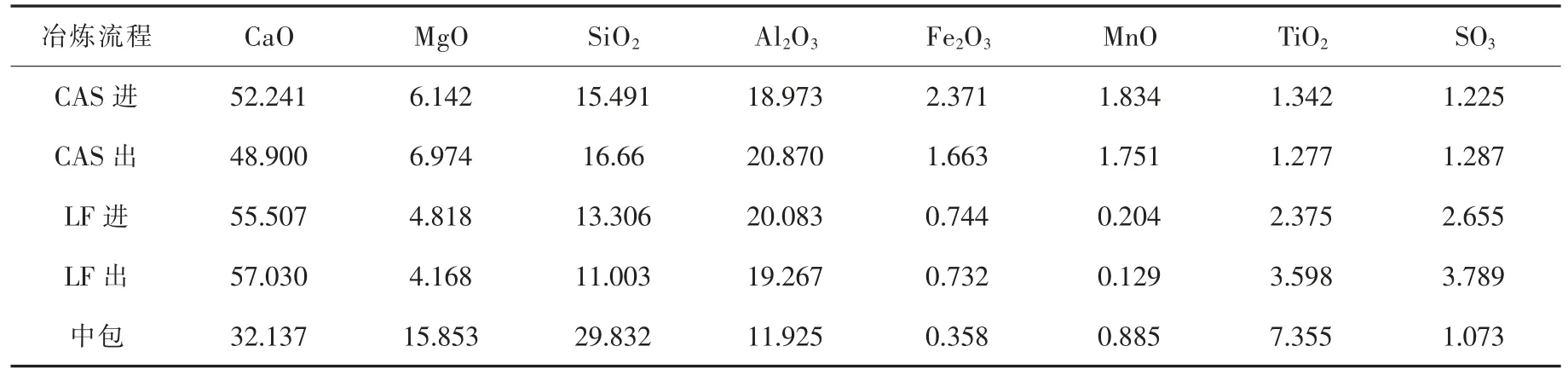

20CrMnTiH 在冶炼过程的炉渣成分变化如表2所列。炉渣氧化性(炉渣中FeO 与MnO 含量之和)在CAS 进站时最高,在CAS 出站、LF 进站时降低,但在LF 出站,中包时又有所增加,这说明在LF 精炼阶段钢液与炉渣发生氧化。另外,在LF 出站时炉渣中存在11.003%的SiO2,而在中包中的炉渣存在29.832%的SiO2,硅被再次氧化,说明这一阶段保护浇注效果不佳。

表2 炉渣化学成分检测Table 2 Chemical composition detection of slag 单位:质量分数,%

3.2 炉渣相图计算

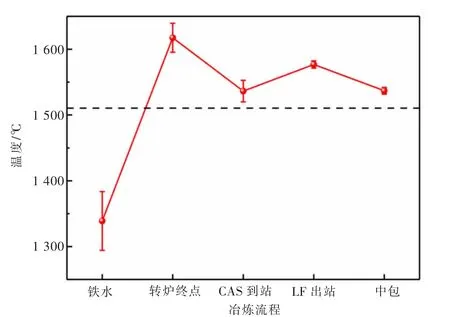

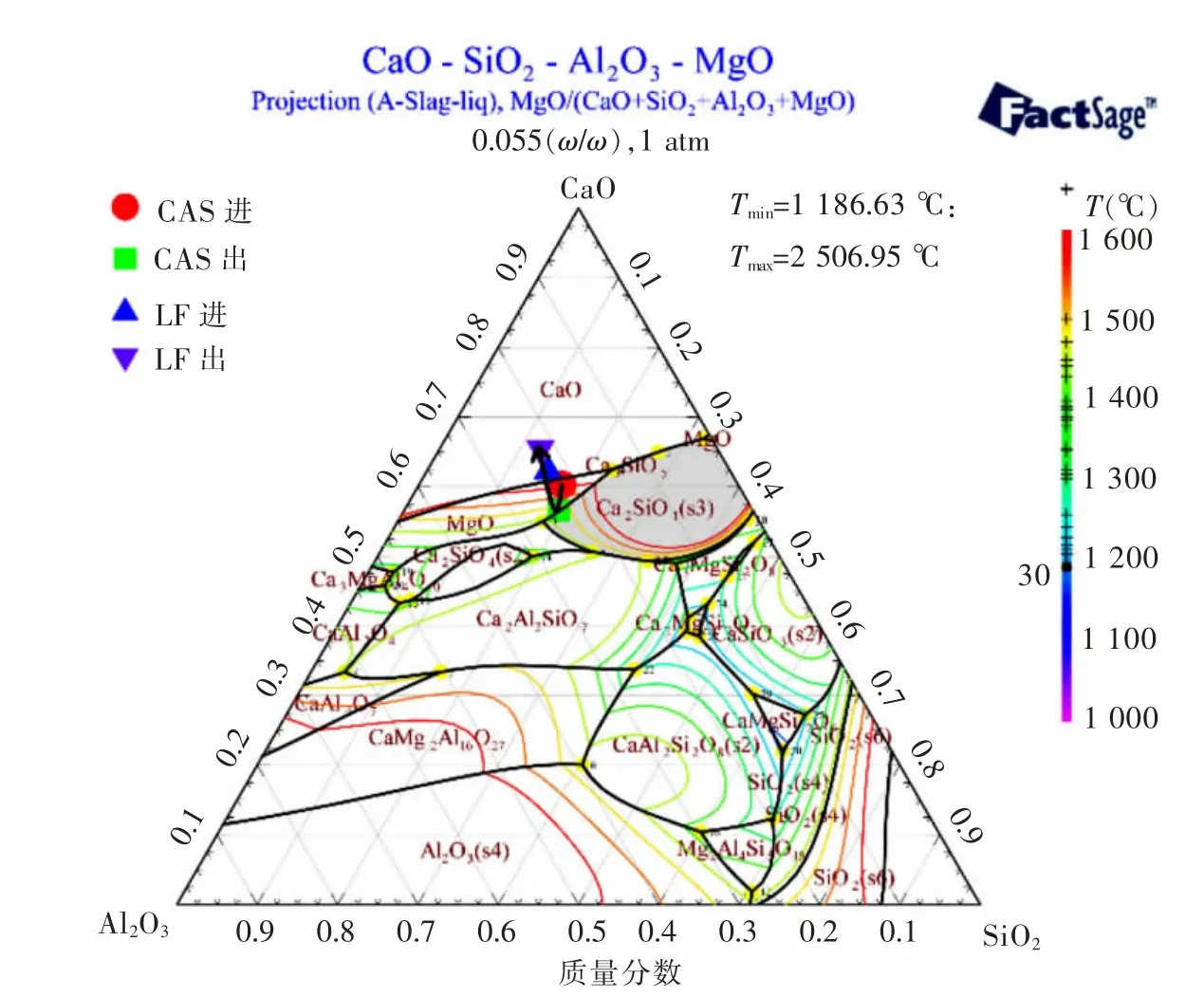

图9 所示为在冶炼流程中钢液的温度变化分析,该钢种的理论液相线温度为1 509 ℃。结果发现随着精炼的进行,精炼渣的熔点为先降低后升高。在LF 进出站时熔点较高,有较好的埋弧性和吸附夹杂物的能力,结合生产过程中在LF 过程中会加2 次渣料的情况,石灰总计加入量为700~1 000 kg,故建议减少石灰用量,加入合成渣或其他利于化渣的渣料,用Ca-Si 线代替纯Ca 线,也有利于降低渣的熔点。

图9 钢液的流程温度变化Fig.9 Process temperature change of molten steel

采用热力学计算的方法对CAS 进出站、LF 进出站精炼渣的成分进行相图计算[24],如图10 所示。

图10 20CrMnTiH 精炼渣相图分析Fig.10 Phase diagram analysis of 20CrMnTiH refining slag

4 结 论

通过对20CrMnTiH 取样分析精炼渣和夹杂物的演变特征,主要结论如下:

1)20CrMnTiH 夹杂物形貌及类型演变规律为:Al2O3→Al2O3-MgO+Al2O3-CaO→Al2O3-MgO-CaO+CaS-MnS;在LF 造白渣5 min 时开始出现MgO 类夹杂物,在LF 出站时开始出现CaO 和CaS 类夹杂物。

2)从CAS 进站到LF 出站,夹杂物数量密度整体呈下降趋势。在CAS 进站阶段夹杂物数量密度最大,为15.15 个/mm2; 在LF 出站阶段夹杂物数量密度最小,为4.15 个/mm2; 在中包阶段夹杂物数量稍有增加,后续的氧氮结果测试显示氧含量在这一过程也增加,说明发生了二次氧化。

3)炉渣氧化性在CAS 进站时最高,在LF 进站时有所降低,但在LF 出站时又有所增加,这与全流程全氧和夹杂物数量密度的结果相吻合,此现象表明在LF 处理阶段钢液与炉渣存在氧化的情况。

4)热力学计算结果表明,在LF 过程中渣的熔化性不佳,建议减少石灰加入量,增加易化渣的渣料,或用Ca-Si 线代替更多的Ca 线喂入。