有机胺CO2吸收技术研究现状与发展方向

陆诗建,贡玉萍,刘 玲,康国俊,陈 曦,刘苗苗,张娟娟,王 风

(1.中国矿业大学 碳中和研究院,江苏 徐州 221116;2.中国矿业大学 化工学院,江苏 徐州 221116;3.中石化南京化工研究院有限公司,江苏 南京 210048)

0 引 言

我国是碳排放大国,为了应对气候变化带来的紧迫威胁,2020年9月22日,国家主席习近平在第七十五届联合国大会上提出:“中国将提高国家自主贡献力度,采取更加有力的政策和措施,CO2排放力争于2030年前达到峰值,努力争取2060年前实现碳中和”。我国已将碳达峰、碳中和纳入国家生态文明建设的整体布局中[1-2]。

在碳中和背景下,CCUS(Carbon Capture, Utilization and Storage)作为碳中和的兜底技术[3],迎来了快速发展的窗口期。胺液化学吸收法[4]作为目前唯一能大规模商业化应用的碳捕集技术,备受关注,但现阶段胺液技术的高能耗、高成本、易降解、系统腐蚀严重等缺点已成为其大规模快速推广的障碍。当前,国内仅有中国矿业大学、中石化南京化工研究院、华能清洁能源研究院具备工业示范并推广成熟胺溶剂产品的能力,碳捕集胺溶剂的研发尚未形成规模。据统计,2060年前,碳中和目标下的中国将具有巨大的CCUS减排需求[5]。因此,适用性广、能耗水平仍有巨大改善空间的胺液化学吸收技术具有广阔的应用前景。

1 胺液技术发展概况

有机胺化学吸收法是目前较成熟的燃烧后CO2捕集法,实现了燃煤/燃气电厂烟气等大型固定排放源捕集CO2工业示范[6-7],可直接用于燃煤/燃气电厂、工业锅炉等烟气CO2大规模减排,是现阶段实现大规模碳减排的重要技术路线,也是目前世界上唯一可实现大规模商业化应用的低浓度CO2捕集技术[8]。

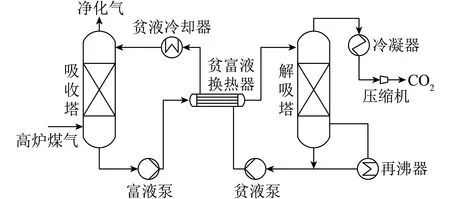

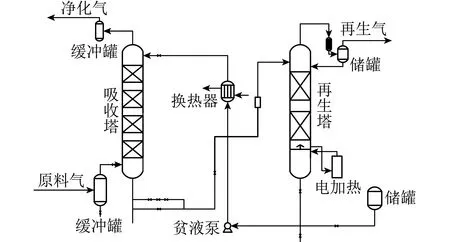

以单乙醇胺(Monoethanolamine,MEA)为例,CO2可与其反应得到相应的水溶性盐,对其加热又可释放CO2,实现CO2捕集与富集。胺溶液吸收流程[9]如图1所示,典型胺吸收CO2流程为:燃烧尾气经除尘、分离硫及NOx后,在吸收单元内与MEA在40~60 ℃反应,富含CO2的MEA经换热器加热后进入溶出单元,在100~140 ℃释放CO2,热MEA通过换热器回流至吸收单元,实现MEA循环利用。

图1 胺溶液吸收流程[9]Fig.1 Flow chart of amine solution absorption[9]

但胺液化学吸收法缺点明显[10]。由于烟气流量大、CO2分压低,导致胺液化学吸收法前期投资成本和运行能耗较高。MEA等胺类溶剂的稳定性差,易与烟气中O2反应发生降解[11]。必须将分离单元燃烧尾气中的SOx、NOx体积分数控制在10×10-6以下,防止胺液与上述杂质反应而迅速变质。此类溶液腐蚀性较强,需投入昂贵的管道和设备。

目前应用于工业碳减排的胺液包括单乙醇胺(MEA)、N-甲基二乙醇胺(MDEA)、哌嗪(PZ)和空间位阻胺(AMP)等。

1.1 单乙醇胺(MEA)

1964年,第1项MEA专利申请通过[12],随温室效应逐年加剧,2005年开始,MEA作为捕集CO2的吸收剂备受关注,相关技术快速发展。MEA是典型的一级胺吸收剂,工业应用最成熟,但MEA作为溶剂吸收CO2时解吸能耗大、负载能力低,易降解及发泡,会与CO2发生副反应导致脱碳效率下降,阻碍商业化应用。向溶剂中添加有机溶剂和活性剂可有效解决这类问题,也是未来MEA技术的发展方向[13]。

1.2 N-甲基二乙醇胺(MDEA)

MDEA溶剂最早于20世纪70年代被德国BASF公司开发[14],1980年后广泛用于气体净化。与MEA溶剂相比,MDEA溶剂化学稳定性好,吸收CO2过程中发生起泡与腐蚀倾向低,不易降解变质,但吸收速率低于MEA溶剂。因此开发MDEA溶剂时,需添加合适的活化剂或有机溶剂形成复合胺溶剂,这也是BASF开发的活化MDEA法[15]。

1.3 哌嗪(PZ)

PZ对CO2的吸收速率和吸收容量均优于MEA溶剂,但溶解度低,通常将PZ溶剂添加到MEA溶剂或MDEA溶剂中形成复配溶剂,PZ充当活化剂,既提高了吸收速率和吸收容量,又降低了再生能耗[16]。

1.4 空间位阻胺(AMP)

AMP对CO2的吸收速率与醇胺溶液相似,理论上讲,单位物质的量空间位阻胺可吸收1 mol CO2,高于伯胺和仲胺的理论吸收量[17],再生能耗低,其结构使AMP产生了空间位阻效应,生成的氨基甲酸盐易分解为碳酸氢盐或碳酸盐,对设备腐蚀小,是有前景的新型有机胺吸收剂。但价格昂贵,挥发损耗量较大,商业化应用还需进一步研究。

从全球范围看,胺液技术已普遍由第1代技术逐渐发展至第2代胺溶剂技术。第1代胺吸收体系以单乙醇胺(MEA)或二乙醇胺(DEA)为主,由于再生能耗高,溶剂再生时需消耗大量低温蒸汽,导致电厂发电效率下降,亟需发展2代胺溶剂替代技术,相比于第1代溶剂技术,2代胺溶剂吸收体系能耗更低、效率更高、挥发性更低,抗氧化和腐蚀性能加强。混合胺、氨基两相、非水或少水胺、离子液体逐渐成为第2代胺溶剂的代表。混合胺技术结合了不同有机胺的优点[18],通过调整优化不同胺液比例,降低了再生能耗,在现阶段燃烧后化学吸收法中被广泛应用;氨基两相溶剂技术是一种新型低能耗碳捕集技术,溶剂吸收CO2或进一步加热后形成2个不混溶的液相,吸收CO2超过90%的富CO2相通过分相器分离进入解吸塔再生,而贫相则直接循环到吸收塔,从而减少再沸器的热负荷,降低再生能耗;非水或少水溶剂技术则是利用溶剂不含水或含水量极低特点,减少因胺液再生用于克服水汽化潜热的能量损耗,从而降低了再生能耗;离子液体技术是一种新型的绿色溶剂,具有不易挥发、不易降解的特点[19],但离子液体黏度极高、制备成本高,目前尚处于实验室研究阶段。

2 国外主要研究机构研究现状

日本三菱重工[20]、荷兰壳牌康索夫[21]、美国陶氏化学[22]、西门子[23]、Powerspan[24]、阿尔斯通[25]的燃烧后碳捕集化学吸收溶剂及捕集工艺研发较早,已有工业示范级别的胺液技术和与之配套的碳捕集工艺。国外CO2化学吸收工艺见表1。

表1 国外CO2化学吸收工艺[26]Table 1 Foreign chemical absorption process of carbon dioxide[26]

2.1 三菱重工(MHI)

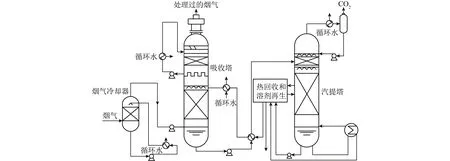

日本三菱重工具有丰富的大型CO2捕集工程经验,美国Petro Nova项目的CO2捕集装置采用日本三菱重工KM-CDR(Kansai Mitsubishi Carbon Dioxide Removal)工艺和相应的KS-1溶剂。2011—2014年,KM-CDR工艺也曾应用于阿拉巴马Plant Barry燃煤电厂10万~15万t/a CCS项目,测试时间超12 000 h。三菱重工和关西电力联合开发的KM-CDR©工艺流程如图2所示。

图2 三菱重工和关西电力联合开发的KM-CDR©工艺流程[26]Fig.2 KM-CDR© process flow chart jointly developed by Mitsubishi Heavy Industries and Kansai Electric Power Co.,Inc.[26]

KM-CDR工艺和相应的KS-1溶剂较稳定成熟,与其他溶剂吸收法相同,烟气进入主吸收塔前需要预处理降温并进一步脱除SO2。KS-1溶剂可以脱除烟气中90%以上的CO2,从解吸塔释放出来的CO2纯度达99%以上。KS-1溶剂目前已在全球13个商业CCS项目应用,包括美国Petro Nova项目。据Petro Nova项目公开的设计数据显示,该溶剂对应的捕集工艺平均能耗水平约为2.6 GJ/t(以CO2计,下同)。

2.2 壳牌康索夫

荷兰壳牌康索夫前期主要专注于脱硫溶剂和工艺研究,随CO2捕集需求和技术应用潜力增大,壳牌康索夫基于脱硫工艺进行技术及胺溶剂改良,逐渐形成碳捕集领域成熟工艺及胺液技术[27],如图3所示。加拿大边界大坝CCS项目采用壳牌康索夫的主流技术——高浓度复合胺溶液吸收CO2工艺技术。其特别之处在于前端SO2也采用类似的吸收工艺,因此被称为SO2-CO2联合捕集工艺。该溶剂技术现已推出DC103溶剂,有效降低了能耗。

图3 康索夫系统流程[27]Fig.3 Flow chart of Cansolv system[27]

2.3 陶氏化学

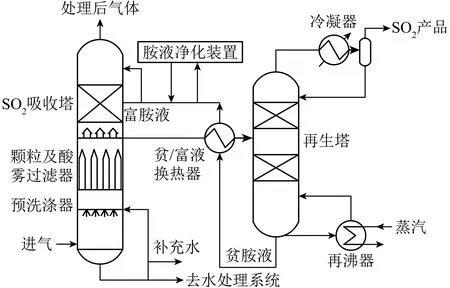

陶氏化学公司制定了关于2015年可持续性发展的目标,致力于减少因人类活动而引起的环境破坏。其自主研发的Ucarsol溶剂实现了低压尾气或烟气中酸性气体的深度脱除,可有效降低电力工业的碳排放[28]。韩国一炼厂使用Ucarsol溶剂后,SOx排放量减少了75%,CO2排放量减少2 500 t/a。目前陶氏化学公司已与阿尔斯通电力公司签署协议,共同开发的先进胺技术可以吸收90%的CO2,捕集1 t CO2所需能耗2.6 GJ,相较MEA溶液,Ucarsol降低了30%以上的能量需求,工艺流程如图4所示。

图4 阿尔斯通与陶氏化学的先进胺工艺流程[22]Fig.4 Flow chart of the Alstom-Dow Advanced Amine Process[22]

2.4 西门子

氨基酸盐溶液作为溶剂在吸收CO2方面与醇胺溶液有相似的性能和容量,同时有较好的抗氧化降解性能[29],稳定性高,对环境影响小。在POSTCAP工厂试点中试,每年氨基酸盐溶液损失量仅为循环量的1%,且测试的不锈钢在该溶液中未明显腐蚀,捕集系统能耗为2.7 GJ/t(以CO2计)。

考虑到烟气中SOx和NOx会影响溶剂pH,且在吸收过程中会生成亚硫酸盐、硫酸盐、亚硝酸盐和硝酸盐,对CO2吸收产生不利影响,西门子提出了两步互补回收概念。在第1步回收中先去除硫化合物,减少活性溶剂损失,在第2步回收中,将活性溶剂和降解产物分离,并将回收的溶剂投入装置循环使用。

2.5 Powerspan

Powerspan公司从2004年开始与美国能源部国家能源技术实验室(NETL)合作开发ECO2技术,并于2007年申请专利。ECO2是用氨基溶液洗涤烟气,从而达到吸收CO2的目的,用碳酸铵水溶液对烟气中CO2进行洗涤,生成NH4HCO3,NH4HCO3通过加热可重新得到(NH4)2CO3和CO2,释放的CO2通过压缩进行分离回收,而碳酸铵水溶液则返回装置循环洗涤烟气,工艺流程[30]如图5所示。

图5 ECO2吸收CO2的工艺流程[30]Fig.5 ECO2 process for CO2 absorption[30]

传统醇胺溶液负载能力低、设备腐蚀率高、再生能耗高,ECO2技术使用的溶剂负载能力更高,在烟气环境中不会发生降解反应和腐蚀设备,再生能耗低,对电厂净产量影响比MEA低,研究表明,ECO2捕集技术可吸收烟气中90%的CO2。ECO2技术的缺点是碳酸铵挥发性强,为减少损失,吸收CO2反应温度要求较低,进吸收塔前气源及吸收液需降温。

2.6 阿尔斯通

阿尔斯通是全球最大的集成电力供应商,也是最早涉及碳捕集的企业之一,除研究燃烧后CO2捕集技术,还与陶氏化学公司共同开发了先进胺技术,同时开发了富氧燃烧捕集技术[31]。阿尔斯通在2008年已进行试点试验,对现有电厂及新建电厂进行改造,提供在传热、燃烧效率、排放、动态特性、电厂设计、性能、成本和经济效益等方面的重要数据,分离的CO2纯度达99.7%以上。

3 国内主要研究机构研究现状

相比国外企业或机构,碳捕集技术在我国发展较晚,时间较短,但在“双碳”政策背景下,近几年CCUS研究已成为热点[32],教育部在2021年印发了《高等学校碳中和科技创新行动计划》,以碳中和为目标,最终要建成一批引领世界碳中和基础研究的顶尖学科,其中浙江大学、华北电力大学、北京化工大学和中国矿业大学先后建立了碳中和研究中心,中石化南京化工研究院等企业对碳捕集技术进行探索并取得了一系列成果。

3.1 浙江大学

浙江大学针对CO2排放控制和捕集技术开展了系列研究,烟气中捕集CO2包括富氧燃烧、燃烧后捕集中的化学法吸收分离以及膜分离等。基于863计划,浙江大学采用中空纤维膜接触器开展了燃煤烟气CO2分离研究,并顺利通过国家验收[33]。

3.2 华北电力大学

在碳达峰、碳中和背景下,华北电力大学将推广低碳技术、研究CO2捕集与封存技术作为目前的战略决策。汪黎东教授课题组在燃煤烟气脱除方面,开发了湿法脱硫副产物亚硫酸盐多相催化氧化及硫资源回收工艺[34],发明了基于无机硼盐催化剂的SO2吸收增效技术,创建了低温、宽温SCR脱硝技术,为增强传统燃煤烟气脱硫脱硝系统的适应性和稳定性提供了理论指导和技术参考。在相变吸收剂吸收CO2方面指出未来应将传质反应动力学、CO2在相变吸收剂中的传质机理和不同类型相变吸收剂的挥发性及降解特性作为研究重点[35]。

3.3 北京化工大学

北京化工大学张卫东教授课题组提出了基于盐析效应开发相变吸收剂的思想[36],同时考虑到MEA在CO2吸收方面的优良性能,设计了“MEA+有机溶剂+水”的三元体系吸收剂。在MEA吸收CO2的过程中不断产生氨基酸盐,通过改变有机溶剂配比使体系在盐析作用下发生分相。采用叔丁醇为有机溶剂验证了盐析效应在指导相变吸收剂开发方面的可行性,MEA质量分数为30%时,叔丁醇质量分数在20%~60%,吸收剂在吸收CO2后形成液-液两相,但随叔丁醇质量分数增至50%,CO2在吸收剂中的溶解度降幅增大,同时吸收剂的黏度增大,导致再生能耗增加。相比于30%的MEA水溶液,相变吸收剂表现出更好的吸收和解吸性能,但目前此类相变吸收剂种类及相关数据较少,还需进一步完善机理模型。

3.4 中国矿业大学

中国矿业大学陆诗建研究员CCUS团队先后开发了多氨基、高碳容复合胺吸收体系、嫁接型固载离子液体-有机胺复合水基体系、大分层比例相变吸收体系、再生分层相变吸收体系以及配套节能工艺技术,胺溶剂技术平均再生能耗为2.3~2.5 GJ/t,耦合节能工艺后可降至2.0~2.2 GJ/t。团队开发了两类相变吸收体系,分别为吸收后相变分层体系与解吸后相变分层体系。

第1类为吸收后相变分层体系,亲脂性胺与CO2反应后由一相转变为两相,再生后又由两相转变为一相,如图6所示。与常规工艺相比,反应后的两相只有下层(浓相,富含CO2的相)进行再生,则工艺进入再生塔的液体量减少,可降低再生总能耗。

图6 吸收后相变分层体系Fig.6 Phase transition layered system after absorption

第2类为新型再生后分层相变吸收体系,即吸收时由两相转变为均相,再生过程有机胺在溶液上方汇集,增强再生反应速率,实现有机相和水相的分离。通过再生过程中的相变可降低再生能耗,提高再生速率,不需额外添加萃取剂。对于再生时出现分相的系统,从工艺上看,该过程与典型的化学吸收法工艺过程基本一致,依据再生胺的自萃取特性实现再生过程中的快速分层,如图7所示。

图7 解吸后相变分层体系Fig.7 Phase transition layered system after desorption

该团队开发的复合胺吸收体系已在烟气CO2捕集工程中实现了规模化应用,目前正在积极推进新型相变吸收体系中试以及复合胺吸收体系工程化应用工作,研制高通量、低压损反应器,开发捕集系统热能梯级利用技术,以期实现有机胺CO2吸收技术大规模产业化推广。

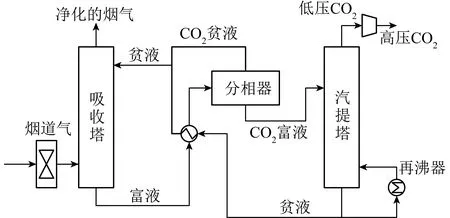

3.5 中石化南京化工研究院

中石化南京化工研究院长期从事CO2捕集、天然气净化、炼厂气净化等气体净化领域的工程研究。在碳捕集技术领域,中石化南京化工研究院与中国矿业大学联合研发了新型高效低能耗CO2捕集溶剂及配套工艺技术。主要的胺溶剂技术为复合胺、氨基两相溶剂技术[37],如图8所示。

图8 试验装置流程[37]Fig.8 Flow chart of experimental device[37]

3.6 大连理工大学

大连理工大学团队在第1代胺液的基础上,成功开发了AEEA复合胺类溶剂,该溶剂遇氧气不易降解;另外,大连理工大学团队亦开展了非水溶剂与原始合成的胺液技术。目前,AEEA技术在化工驰放气碳捕集中实现应用,非水溶剂仍处于实验室研发阶段。

3.7 华能清洁能源研究院

华能清洁能源研究院的胺液技术类型与中石化类似,为复合胺、氨基两相溶剂技术。华能清洁能源研究院研发的1 000 t/a相变型CO2装置在华能长春燃气热电厂实现72 h连续运行,工艺流程[38]如图9所示,对我国相变型捕集技术的后续开发具有参考意义[39]。

4 CO2吸收技术示范工程

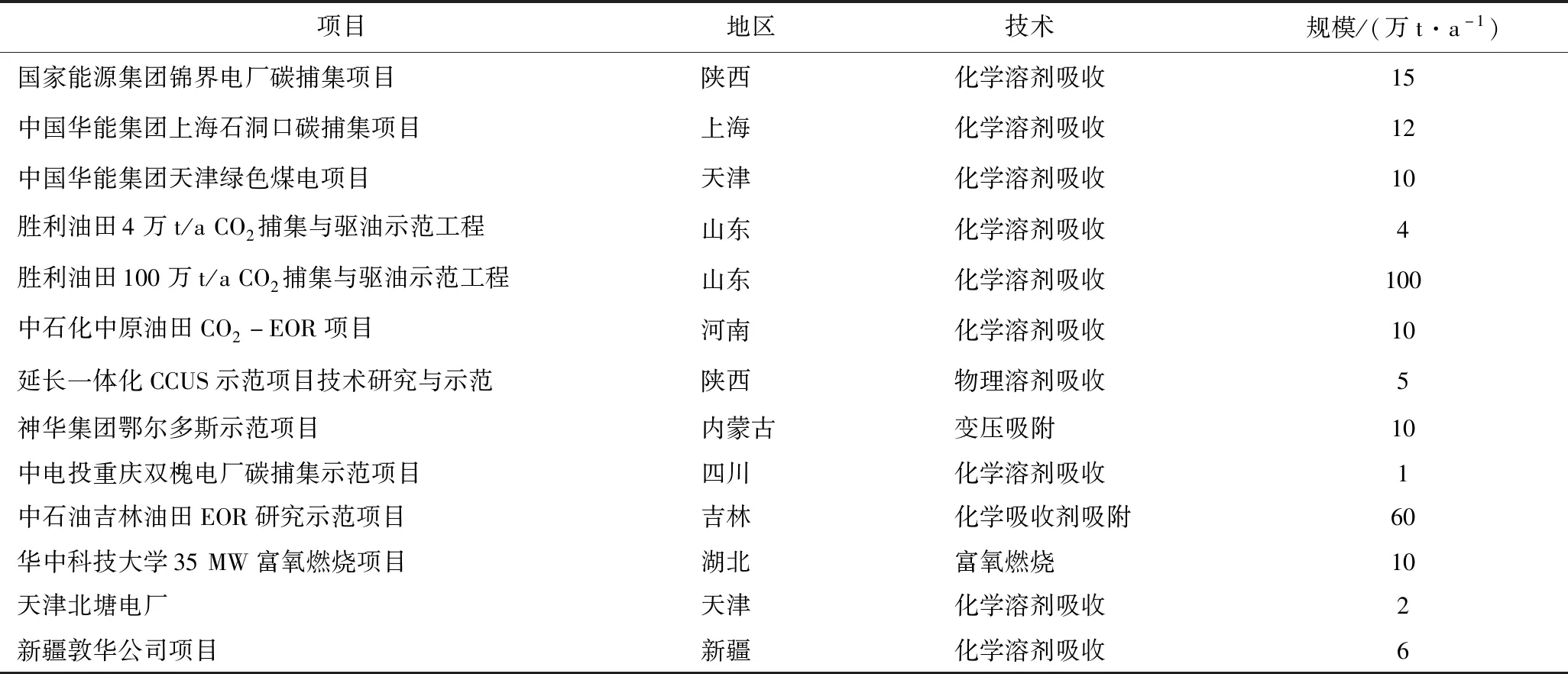

在国家政策支持下,目前国内已建成多个碳捕集示范工程。截至2021年7月1日,CCUS工程已在江苏、陕西等19个省市试点,运行或建设中的示范项目约40个[40]。由于燃烧后捕集技术较成熟,纯捕集试点项目已有13个,涉及电力、水泥、煤化工、石油化工和钢铁等领域[41]。部分示范工程见表2。

表2 国内CCUS示范工程Table 2 Domestic CCUS demonstration project

4.1 华电句容电厂1万t/a CO2捕集

华电句容电厂是华电江苏公司的标志性工程,投运不久,2014年其发电量达123.9亿kWh,产值50亿元,随着2期工程的建成,华电句容电厂装机容量从200万kW提高至400万kW。2期同步扩建烟气碳捕集工程,新建了一套烟气CO2捕集及精制装置,以醇胺溶剂为吸收剂进行燃烧后CO2捕集,并加工成食品级CO2,工程规模为1万t/a(图10)。锅炉烟道气在排放前依次经过脱硝、电除尘、脱硫、除湿,NOx、SO2和粉尘质量浓度分别降至50、35和5 mg/m3(标态、干基、6% O2)后,在含有饱和水的状态下进入碳捕集装置界区,碳捕集效率达90%以上。

图10 华电句容电厂1万t/a CO2捕集与示范项目Fig.10 10 000 t/a CO2 capture and demonstration project of Huadian Jurong Power Plant

4.2 国华锦界电厂15万t/a CO2捕集

国华锦界电厂示范工程如图11所示,是我国首个燃煤电厂燃烧后CO2捕集—咸水层封存全流程示范项目,也是目前国内最大的燃煤电厂燃烧后捕集与封存示范项目[42],采用笔者主导、中石化江汉石油工程设计有限公司实施的技术工艺包,于2021年6月一次性成功投运。其成功运行为国内燃煤碳排放企业落实双碳目标起到了标杆的示范作用。

图11 国华锦界电厂15万t/a CO2捕集与咸水层封存项目Fig.11 150 000 t/a CO2 capture and salt water layer storage project of Guohua Jinjie Power Plant

国华锦界电厂15万t/a CO2捕集工艺流程如图12所示,项目采用笔者团队提出的“级间冷却+MVR热泵+分级流解吸”新技术集成工艺,以复合胺吸收剂工艺为主进行设计,同时兼容有机相变吸收剂、离子液体捕集工艺,并对捕集工艺进行优化,实现碳捕集率大于90%,CO2纯度大于99%,再生能耗小于2.4 GJ/t,整体技术达到国际领先水平。

图12 国华锦界电厂15万t/a CO2捕集工艺流程Fig.12 150 000 t/a CO2 capture process of Guohua Jinjie Power Plant

4.3 胜利油田4万t/a 燃煤CO2捕集与驱油示范工程

2007年,胜利油田对燃煤电厂烟气CO2捕集、输入与资源化利用开展研究,2010年4万t/a燃煤CO2捕集与驱油封存工程正式投运[43]。该项目采用有机胺复合吸收剂纯化燃煤电厂中低分压CO2,对其进行压缩干燥,通过管道运输或罐车运输等方式输送至CO2驱油封存区块进行驱油或地下封存。在捕集方面,有机胺复合吸收剂可吸收烟气中80%以上的CO2,产品纯度达99.5%,且吸收剂降解率下降90%以上,CO2吸收负载提高了30%。该项目采用笔者团队开发的“吸收式热泵+MVR热泵”双热泵耦合的低能耗CO2捕集工艺,相比传统的MEA工艺再生能耗降低了45%,操作费用降低了35%,实现了低分压烟道气CO2高效、经济、安全捕集。

从规模上看,我国碳捕集工程规模较小[44],但规划的项目规模正逐渐扩大。我国碳排放量居世界首位,但目前国内试点工程捕集量远低于每年碳排放量,大型捕集工程数量少,大部分在10万t/a以下,与国外CCUS项目规模还有很大差距,发展及商业化运行面临巨大挑战[45]。目前中石化已建成齐鲁石化-胜利油田百万吨级CCUS项目(气源内齐鲁石化第一化肥厂尾气),是我国首个百万吨级的试点项目,这对我国碳捕集行业的发展具有建设意义。

5 结语与展望

系统梳理了国内外低浓度烟气吸收法研究现状,介绍了国内碳捕集示范工程项目。相较国外技术,国内在碳捕集领域起步较晚,发展不够成熟,在示范工程方面,目前国内捕集规模较小、项目数量较少,尚不满足年碳排放量的需求。应用于工业捕集的溶剂以传统醇胺溶液为主,面临能耗和降解率高等问题,新型溶剂的开发和应用还需时间验证。未来可从以下方面开展工作,研发低能耗、低损耗、低成本的吸收剂及配套技术:

1)降低胺吸收剂能耗水平。目前第1代吸收剂的平均再生能耗为3.5~4.0 GJ/t,用于碳捕集的第2代胺溶剂技术能耗水平虽有所下降,但平均综合再生能耗仍高达2.7~3.0 GJ/t,如何在此基础上研发能耗较低的吸收体系,并配合节能优化工艺形成进一步降低能耗的先进技术,是未来研发重点。

2)提高胺溶剂抗降解特性。胺溶剂运行中易与烟气中O2发生降解反应,从而减少胺溶剂本身能有效捕集CO2的成分,降低胺溶剂捕集效率。如何提高胺溶剂抗降解性是胺液技术重点突破方向之一。

3)研发节能工艺包。结合胺溶剂的整体表现性能,研发节能工艺包,包括但不限于开发级间换热、吸收式热泵、压缩式热泵、烟气换热、CO2压缩余热回收、蒸汽凝结水热量回收、解吸塔出口耦合有机朗肯循环发电系统、系统智能化数字化控制等,进行全方位能量回收与节能控制,降低系统能耗,加强胺液运行管理、降低胺液损耗等。

4)研发大规模CO2分离设备。针对大规模CO2捕集分离反应吸收塔、解吸塔进行不同塔型适用性研究与流场分析、超大型气液分布器开发、不同内构件组合下流场分析、内构件支撑受力分析与结构优化设计,实现高效率、高通量、低成本CO2分离;针对捕集系统内部贫富液热交换、贫液冷却与洗涤液冷却,开发高流速、大传热系数、低压降换热设备,提高换热强度和应用范围。

5)研发吸收剂逃逸控制技术。针对吸收塔塔顶烟气中溶液夹带与气溶胶形态逃逸,分析夹带形态与塔内逃逸路径,基于源头减少、过程调控与末端治理的思路开发吸收剂二次污染物控制技术与吸收剂回收技术,研制配套设备并进行耦合优化,实现吸收塔顶污染物的有效控制,减少溶剂损耗。

6)研发胺吸收与固体吸附或胺吸收与膜分离技术。以胺溶液为吸收剂的化学吸收法是目前最成熟、应用最广泛的技术,但其一般适用于处理低浓度气体,因此,与胺法结合的技术也是研究热点,有机胺吸收与吸附技术结合或有机胺吸收与膜分离技术结合,既能满足气体浓度的需求,还能降低胺液循环量和生产成本,值得进一步研究。