镁合金表面Al2O3-MAO复合涂层的高温耐蚀性能研究

戴 婷,赵 杰,杨晓宇,吴逸轩

(北京石油化工学院,北京 102617)

据统计,车辆质量每减轻10 kg,每百公里油耗可减少0.7 L,车辆自重每减少10%,燃油效率可提高5.5%[1]。镁的密度为1.74 g/cm3,是铝的2/3、钢的1/5[2],是目前最轻的金属结构材料之一,是一种比铝合金性能更优良的轻质材料。对车身轻量化效果更明显,节能降耗更有效,更有利于环保。随着人们对汽车轻量化需求的增加,镁合金在汽车上的应用得到迅速发展。世界各大汽车公司都将镁合金零部件的使用作为其重要的发展方向,特别是在100 ℃范围内,要求镁合金具有良好的高温耐蚀性和机械稳定性。但镁的活性高、易反应、耐蚀性差、高温性能差,这给镁合金在汽车上的广泛应用带来了极大的困难。

为了提高镁合金表面的耐蚀性,研究人员对镁合金表面进行了大量的研究。目前比较可靠的表面改性技术有添加合金元素[3-4]、金属涂层[5]、微弧氧化(MAO)[6]等,微弧氧化技术不仅比传统的表面处理方法有更好的表面保护效果,而且无污染,逐渐成为镁合金常用的表面处理方法。研究表明[7-8],MAO技术可以提高金属的高温耐蚀性。然而单一的微弧氧化涂层通常不能满足高温下结构应用的要求,学者们[9-10]开始在电解液中添加纳米添加剂来制备复合微弧氧化涂层。

笔者采用微弧氧化法(在有无纳米Al2O3颗粒的条件下)在AM60B镁合金基体表面制备微弧氧化膜,研究纳米SiC颗粒对膜层成分、腐蚀前后表面形貌和基体耐蚀性的影响。在高温环境中进行电化学腐蚀实验,通过光学显微镜、扫描电镜(SEM)、能谱仪(EDS)和X-射线衍射仪(XRD)等测试方法分析了样品腐蚀前后的形貌和组分,确定复合微弧氧化膜层的耐蚀性。

1 试验方案

1.1 试样制备

选取规格为25 mm×25 mm×5 mm的AM60B镁合金板,AM60B镁合金化学成分如表1所示。微弧氧化实验前先进行预处理:在试件其中1条边贴近边缘处中间位置钻1个直径为2 mm的小孔用于导线与样品的连通,用砂纸摩擦,直到Ra达到0.8,然后将试件用丙酮冲洗并吹干。取1个3 L规格的烧杯清洗干净,用FA1004电子天平称取配制电镀液所需的药品,倒入去离子水配置2 L的电解液。电解液组成成分如下:Na2SiO35 g/L、Na3PO45 g/L、KOH 2 g/L、KF 5 g/L、C3H8O32 mL/L、Al2O35 g/L。利用西安浩宁电子科技有限公司生产的微弧氧化制备装置进行微弧氧化,将搅拌均匀的电解液倒入电解槽中,试件由导线连接浸泡在电解液中作为阳极,不锈钢电解槽作为阴极。采用三级升压法控制工件表面产生等离子放电效应,一级升压为0~200 V,时间为2.5 min;二级升压为200~450 V,时间为10 min;三级升压为450~500 V,时间为5 min。当施加最高电压达到500 V时,最后再氧化8 min得到所需的微弧氧化膜层。

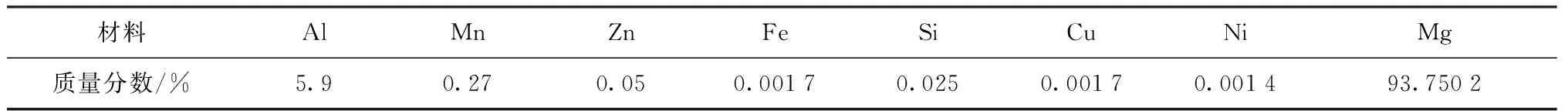

表1 AM60B镁合金成分表

1.2 试验流程

对AM60B镁合金表面在高温下的腐蚀性能进行研究,其技术路线如图1所示。对制备好的微弧氧化膜层进行表征,在温度组分别进行开路电位、电化学阻抗谱、动电位极化曲线的实验,通过金相显微镜和SEM观察腐蚀形貌并利用XRD分析腐蚀产物。

图1 技术路线流程图Fig.1 Technical route flow chart

1.3 试验设备和试验方法

线切割后的试样表面尺寸为1 cm2,每个试样经环氧树脂镶嵌后固定夹紧在浸泡实验装置中。工作电极依次为1组无微弧氧化膜层的镁合金和2组表面有不同微弧氧化膜层的镁合金样品(暴露面积为1 cm2)。 参比电极为Ag,辅助电极为15 mm×15 mm铂网电极。不同组的实验样品在质量分数为3.5% 的NaCl溶液中分别在常温、60、80 ℃和100 ℃下浸泡8 h,然后利用电化学工作站(AMETEK, USA)进行电化学实验。利用倒置金相显微镜(Nikon,ECLIPSE,MA200)进行宏观形貌观察;采用日本HITACHI S4800冷场发射扫描电子显微镜(SEM)对表面和截面形貌进行观察,并结合EDS进行元素分析;利用德国Bruker公司生产的D8 advance X-射线衍射仪(XRD)分析样品的相组成,其测试范围为掠射角2°,衍射角为10~90°。

2 结果与讨论

2.1 微弧氧化膜层的表征

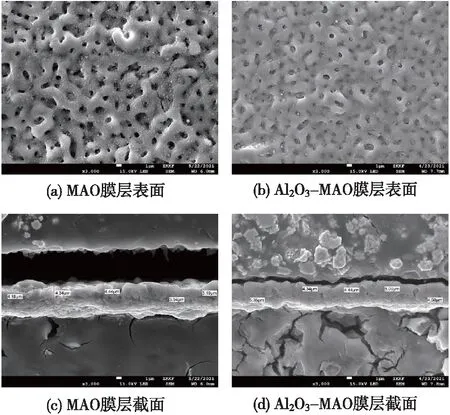

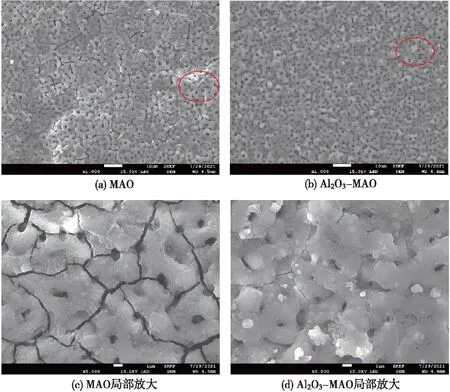

2种不同微弧氧化膜层试样表面未腐蚀前的SEM表面和截面形貌如图2所示。

图2 2种微弧氧化膜层的SEM形貌Fig.2 SEM morphology of two micro-arc oxidation coatings

由图2中可以看出,2种微弧氧化膜层表面都存在大量的微孔,Al2O3-MAO复合膜层比MAO膜层更均匀且微孔相对较小。2个样品的截面形貌表明,Al2O3-MAO复合膜层和MAO膜层的厚度相近,2种试样的微弧氧化膜层与基体界面结合都较好。2种微弧氧化膜层的微孔直径大小分布如图3所示。

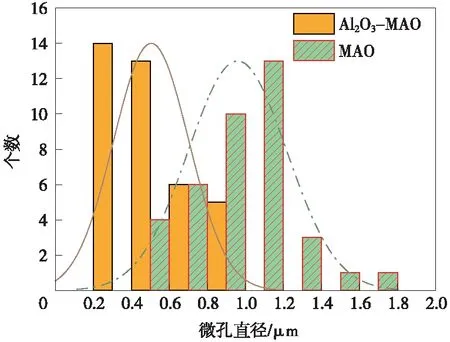

图3 2种微弧氧化膜层的微孔直径大小分布Fig.3 Distribution of micropore diameter of two micro-arc oxidation coatings

从图3中可以看出,MAO膜层的微孔直径大部分分布在0.9~1.0 μm和1.1~1.2 μm之间,而Al2O3-MAO复合膜层的微孔直径在0.2~0.3 μm和0.4~0.5 μm范围内所占比例较大,这主要是由于Al2O3纳米颗粒通过扩散和电泳嵌入到MAO膜层中。

未添加纳米Al2O3颗粒的MAO膜层样品和Al2O3-MAO复合膜层样品未腐蚀前的EDS测试结果如图4所示。从图4中可以看出,2个样品的膜层表面都检测出了O和Mg,Al2O3-MAO复合膜层还检测到Al元素,证明微弧氧化过程中电解液成分参与了反应,Al2O3-MAO复合膜层中存在Al2O3颗粒。火花过程中释放出大量的热量,导致镁和合金元素局部熔出基体[11]。然后,这些合金元素和电解元素进入放电通道并进行阳极氧化。最后,将氧化材料喷涂到涂层表面。因此,EDS谱也检测到了合金元素Mg。

图4 2种微弧氧化膜层的EDS测试结果Fig.4 EDS test results of two micro-arc oxidation coatings

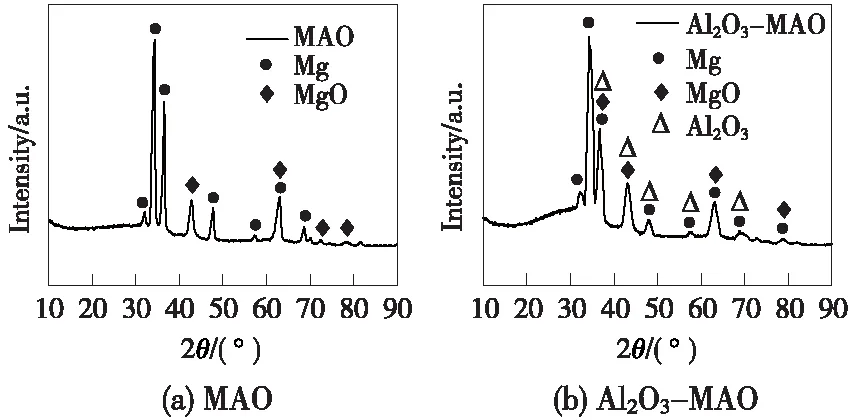

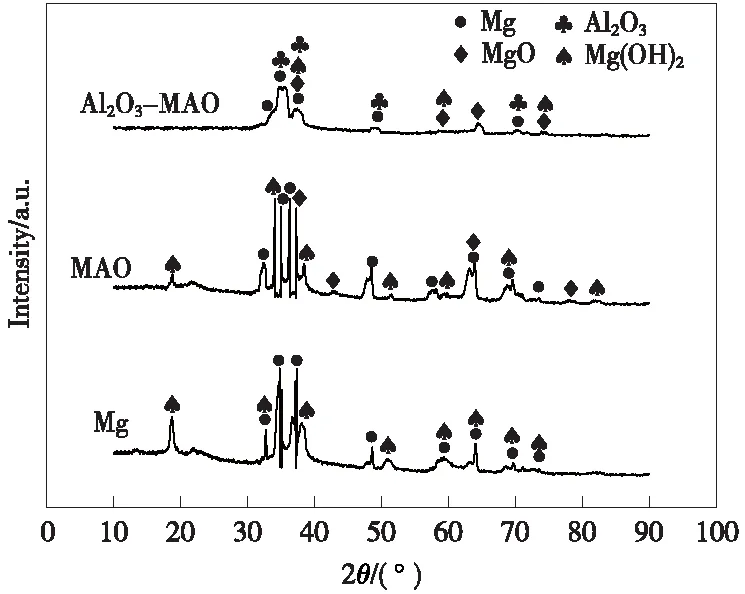

为了确定微弧氧化膜层的物相成分,利用XRD测试进一步分析表面成分, MAO膜层和Al2O3-MAO复合膜层2种试样腐蚀前的XRD谱图如图5所示。从图5中可以看出,MAO膜层主要的物相成分有Mg基体和MgO,Al2O3-MAO复合膜层还检测到Al2O3相,这与EDS检测结果一致。

图5 2种微弧氧化膜层的XRD测试结果Fig.5 XRD test results of two micro-arc oxidation coatings

2.2 高温电化学腐蚀的结果

3种试样在不同腐蚀温度下浸泡8 h后测得的开路电位(OCP)如图6所示。随着实验的进行,试样浸泡8 h后OCP逐渐趋于稳定。由于OCP在1 800 s内几乎是稳定的,所以使用1 800 s时的OCP值进行比较。从图6可以看出,在同一温度下,没有微弧氧化膜层的镁合金OCP要比有微弧氧化膜层的试样更负。且随着温度的不断提高,3种样品的OCP均有所下降,整体上向负方向移动。在同一温度下,Al2O3-MAO复合膜层样品OCP的更正。

图6 3种样品开路电位随温度的变化Fig.6 Variation of open circuit potential of three samples with temperature

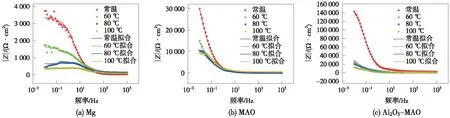

各样品在不同腐蚀温度下浸泡8 h后的Bode图如图7所示。从图7中可以看出,随着腐蚀温度的升高,样品的低频阻抗值总体上呈下降趋势。在常温下,Al2O3-MAO复合膜层的阻抗比MAO膜层高5倍,即使在100 ℃时,Al2O3-MAO复合膜层的阻抗仍比MAO膜层高2倍左右。在相同温度下,3种试样的阻抗大小顺序为:Al2O3-MAO复合膜层>MAO膜层>镁合金基体,因此纳米Al2O3颗粒的加入明显提高了MAO涂层的高温耐蚀性。各样品在不同腐蚀温度下浸泡8 h后的Nyquist图如图8所示。容抗弧半径的变化反映了电荷传递电阻的变化,容抗弧半径越大,耐蚀性越好[12-13]。从图8中可以看出,浸泡8 h后,镁合金基体的容抗弧半径最小,说明电荷传递电阻最小,电极反应强烈,腐蚀严重。对于有微弧氧化膜层的2种试样,Al2O3-MAO复合膜层的容抗弧半径更大,说明电荷转移电阻在增大,耐蚀性在提高。随着腐蚀温度的升高,3种样品的容抗弧半径都变小,说明电荷转移电阻随着腐蚀温度的升高反而减小。

图7 3种样品在不同温度条件下腐蚀后的Bode图Fig.7 Bode diagrams of three samples after corrosion at different temperatures

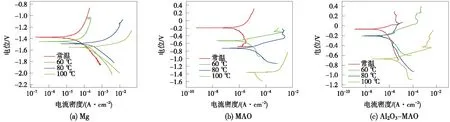

各样品在不同腐蚀温度下浸泡8 h后得到的极化曲线如图9所示。从图9中可以看出,随着腐蚀温度的升高,3种试样对应的腐蚀电位值不断负向移动,腐蚀电流密度不断增大,说明耐蚀性不断降低[14]。在相同温度下,MAO膜层和Al2O3-MAO复合膜层均表现出比镁合金基体更正的腐蚀电位和更低的腐蚀电流密度。与镁合金基体相比,Al2O3-MAO复合膜层的腐蚀电位提高了近700 mV。与MAO膜层相比,Al2O3-MAO复合膜层的腐蚀电流密度降低了近2~3个数量级。这一趋势与电化学阻抗测试结果基本一致。结果表明,纳米Al2O3颗粒对镁合金表面微弧氧化形成的氧化膜在高温下的耐蚀性有很好的改善作用。

图8 3种样品在不同温度条件下腐蚀后的Nyquist图Fig.8 Nyquist diagrams of three samples corroded at different temperatures

图9 3种样品在不同温度条件下腐蚀后的极化曲线Fig.9 Polarization curves of three samples after corrosion at different temperatures

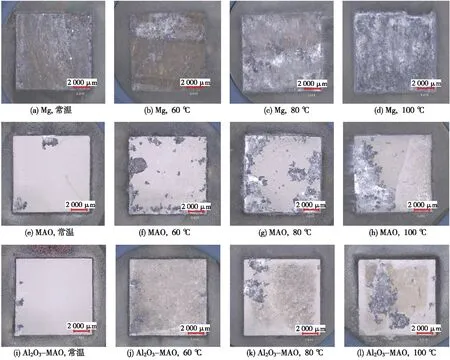

不同温度下浸泡腐蚀8 h后镁合金基体、有MAO膜层和有Al2O3-MAO复合膜层的镁合金3种样品的宏观形貌如图10所示。从图10中可以看出,无微弧氧化膜层的镁合金基体腐蚀最严重。随着腐蚀温度的不断升高,腐蚀程度增大,表面的点蚀坑不断增多。镁合金基体在所有温度下整体呈黑色,随着温度的升高,基体表面出现白色物质。2种涂层对镁合金基体都有一定的保护作用。常温下MAO膜层表面发生局部腐蚀,随着温度的升高,腐蚀坑变大,80 ℃后腐蚀区域出现白质。然而,Al2O3-MAO复合膜层在高温腐蚀下比MAO膜层保存得更好。这与电化学测试所反映的情况相对应。

图10 3种样品在不同温度下浸泡8 h后的宏观形貌Fig.10 Macroscopic Morphology of three samples soaked in different temperatures for 8 h

图11 2种微弧氧化膜层在不同温度下浸泡8 h后的SEM形貌Fig.11 SEM morphology of two micro-arc oxidation coatings immersed at different temperatures for 8 h

微弧氧化膜层样品在高温下腐蚀8 h后的SEM图和局部放大图如图11所示。从图11中可以看出,与Al2O3-MAO复合膜层相比,MAO膜层表面存在更多的微裂纹和更宽的微裂纹。MAO膜层表面的微裂纹大多来自微孔。这是由于MAO工艺过程中涂层中引入了残余压应力[15],一旦涂层被腐蚀介质穿透,就会发生点蚀,残余应力会因开裂而释放,并进一步扩展到涂层的其他区域。微弧氧化膜表面微孔的直径和数量越大,微裂纹就会越多、越宽。

为了更好地确定腐蚀产物,通过XRD测试进一步分析产物成分。镁合金基体和2种不同微弧氧化膜层试样在100 ℃下浸泡腐蚀8 h后的XRD谱图如图12所示。从图12中可以看出,浸泡在3.5%的NaCl腐蚀溶液中,镁合金表面检测到Mg和Mg(OH)2相,Al2O3-MAO复合膜层表面检测到Al2O3、Mg、MgO和Mg(OH)2相,MAO膜层表面检测到Mg、MgO和Mg(OH)2相,说明3种试样腐蚀后产物主要为Mg(OH)2。MgO相的存在,说明Al2O3-MAO复合膜层和MAO膜层的表面未被完全腐蚀,而Al2O3-MAO复合膜层表面Al2O3相的存在更是说明了这一点。这与宏观形貌观察结果一致。

图12 3种样品在100 ℃下浸泡8 h后的XRD测试结果Fig.12 XRD test results of three samples after soaking at 100C for 8 h

3 结论

(1)MAO膜层和纳米Al2O3-MAO复合膜层主要由MgO组成,厚度相近。纳米Al2O3-MAO复合膜层致密均匀,MAO膜层相对粗糙、微孔较大。这是因为在镁合金微弧氧化膜层形成过程中,纳米Al2O3颗粒进入到氧化通道,使微孔变小,氧化层更加致密。

(2)相同温度下纳米Al2O3-MAO复合膜层的阻抗比MAO膜层高2个数量级。虽然同一试样的阻抗随着腐蚀温度的升高而降低,但在100 ℃时,纳米Al2O3-MAO复合膜层的阻抗仍是MAO膜层的50倍左右。

(3)虽然3种试样表面都出现了腐蚀产物Mg(OH)2,但与MAO膜层相比,纳米Al2O3-MAO复合膜层表面白色腐蚀产物明显减少,膜层更加完整。纳米Al2O3颗粒改善了镁合金微弧氧化膜层的高温耐蚀性。