化学发泡法调控细菌纤维素/二氧化硅复合隔膜形态结构及锂电池性能*

谢友森,朱海峰,刘 艳,那 兵,张帅程,陈传红

(东华理工大学 化学生物与材料科学学院, 南昌 330000)

0 引 言

随着对清洁能源和可再生能源需求的不断增加,储能技术在过去几十年中得到了长足的发展。锂离子电池[1]具有高能量密度、长循环寿命和高安全性,是当今最有前途和最重要的储能技术之一。目前广泛使用的聚烯烃隔膜存在电解液润湿性差、耐热性差、制备工艺复杂等缺点[2-4]。纤维素隔膜[5]是聚烯烃隔膜的理想替代品。纤维素种类繁多,其中,细菌纤维素(BC)是具有三维互联网络结构的天然纳米纤维材料[6]。高长径比、优越的液体润湿性和高机械强度等特性使其在锂离子电池隔膜的应用中备受关注[7-9]。

BC水分散体常用于生产具有优异力学性能的纤维素基隔膜。然而,干燥过程中具有大量羟基的纤维紧密堆积,导致隔膜孔隙率低。高孔隙率[10]是保证高离子电导率的必要条件之一。为此,已经开发了几种成孔的方法,如机械拉伸[11]、溶剂蒸发[12]、颗粒浸出[13]和静电纺丝[14]等。以低极性有机溶剂(如乙醇[15]和异丙醇[16]等)置换高极性水[17],能够抑制干燥过程中的氢键作用,有效提高纤维素膜的孔隙率。除此之外,通过表面改性[18]和引入其他组分[19]也能调控孔隙大小。无机填料引入还可以显著提高复合隔膜的热稳定性和离子电导率[20]。

本文通过一种工艺简单、绿色、环保的方法制备高性能锂离子电池用纤维素基复合隔膜,该方法能为锂离子电池用纤维素基隔膜的开发和应用提供新的思路。化学发泡是通过聚合物膜中化学物质的热分解而产生气体的方法[21]。制备过程中采用碳酸铵[22](化学发泡剂)热分解释放的氨气和二氧化碳气体,削弱纤维素纳米纤维之间的相互作用,促进孔隙结构的形成。此外,硅酸四乙酯在碳酸铵溶解产生的碱性环境下形成覆盖在纳米纤维表面的SiO2纳米颗粒,最终得到了核壳结构的CF&SiO2复合隔膜,并对其形貌和结构表征及组装扣式电池测试。制备的CF&SiO2复合隔膜有望用于锂金属电池应用,有待进一步研究。

1 实 验

1.1 材 料

本实验所采用的细菌纤维素(Bacterial cellulose,BC)购自桂林奇宏科技有限公司,是以糖类为原料,经醋酸胶膜杆菌生物发酵得到的超高长径比的纤维状纳米材料。纤维直径在50~100 nm,长度大约20 μm,以固体含量为0.8%(质量分数)的水悬浮液形式封装保存。碳酸铵(西陇科学,AR)、硅酸四乙酯(阿拉丁,99%)、乙醇(西陇科学,99%)均为分析试剂,无需进一步提纯处理。

1.2 隔膜制备

发泡剂碳酸铵(1 g)完全溶解在BC纳米纤维稀释后的水分散体中(10 mL,0.1%(质量分数)),真空过滤水分散液产生湿饼。取4 mL硅酸四乙酯溶液溶解到50 mL乙醇溶剂中。湿饼在常温下完全浸润到硅酸四乙酯乙醇溶剂中12 h。通过化学发泡集成二氧化硅杂化获得纤维素基隔膜,简称CF&SiO2。为了进行比较,我们还制备了仅具有化学发泡(CF)和二氧化硅杂化(SiO2)的隔膜。

1.3 样品的性能及表征

通过扫描电子显微镜(SEM,NovaNanoSEM 450)观察隔膜形态,液氮低温断裂获得隔膜的横截面。在室温下通过傅里叶变换红外光谱(FTIR,ThermoFisher)探测隔膜组成分子结构。电解液吸收量由隔膜在电解液中浸泡2 h前后的质量差确定。

1.4 电化学测试

本实验正极由磷酸铁锂(LiFePO4)、super-P、PVDF按质量比8∶1∶1比例以300 r/min转速球摩2 h刮涂到铝箔上制成。正极采用12 mm圆形裁片机裁片,每片正极荷载约为3.2 mg/cm2。负极采用15.8 mm直径的金属锂片。电解液为1 mol/L LiPF6(碳酸乙烯酯(EC)/碳酸二甲酯(DMC)/碳酸二乙酯(DEC))(体积比为1∶1∶1)。电池组装全过程在手套箱中进行,手套箱水氧含量低于0.1 ×10-6。组装完成的电池静置12 h后测试。

利用CS310电化学工作站和蓝电电池测试系统分别对其电化学性能进行了评价。电化学工作站是通过向辅助电极或对电极中注入电流来控制工作电极和参比电极两者间的电位差的一种仪器。以LiFePO4和锂片为正极和负极,分别在不同倍率下对电池进行了恒电流充放电(GCD)测量,在1和5 C下多次充放电循环测试。

2 结果与讨论

2.1 红外谱图结果分析

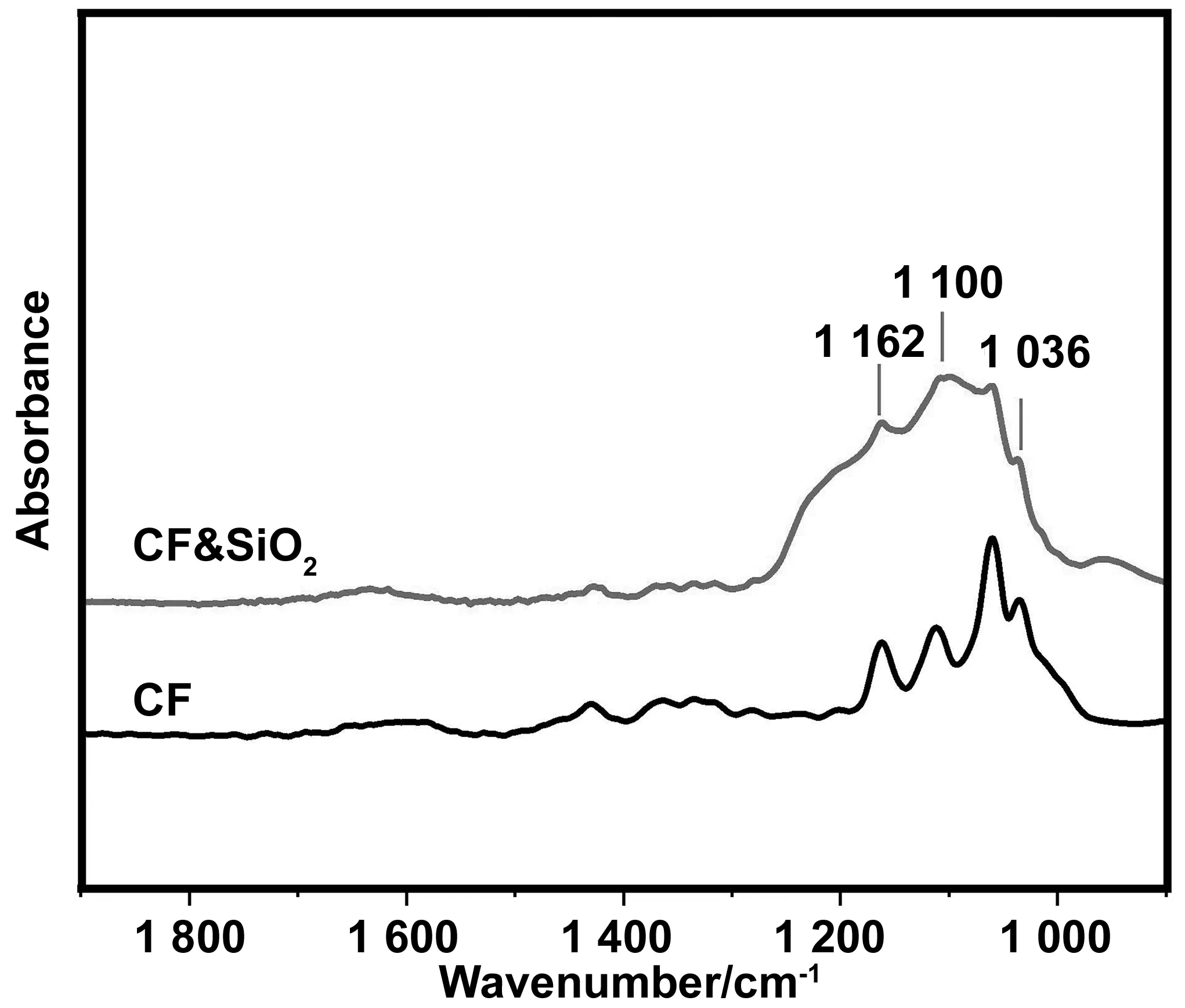

图1表明,1 000~1 050 cm-1(约1 036 cm-1)之间的峰位是C-O-H伸缩振动峰。被SiO2包裹后,CF&SiO2在 1 100 cm-1处显示出突出的肩部,对应于Si—O—Si的特征峰,这为硅酸四乙酯水解后形成以Si—O—Si为骨架的SiO2提供了有力支撑。Si—O—Si峰左侧的另一个宽肩(1 162 cm-1)可归因于Si—O—C键的存在[23],这表明CF&SiO2膜中新形成了Si—O—C键。因此,可以得出SiO2溶胶首先通过Si—O—C键固定在BC纤维表面。然后通过Si—OH基团的自缩合生长,形成覆盖在BC纳米纤维表面的SiO2纳米颗粒,最终得到了核壳结构的复合隔膜。

图1 隔膜的FT-IR谱图Fig.1 FT-IR spectra of separator

2.2 扫描电镜微观形貌分析

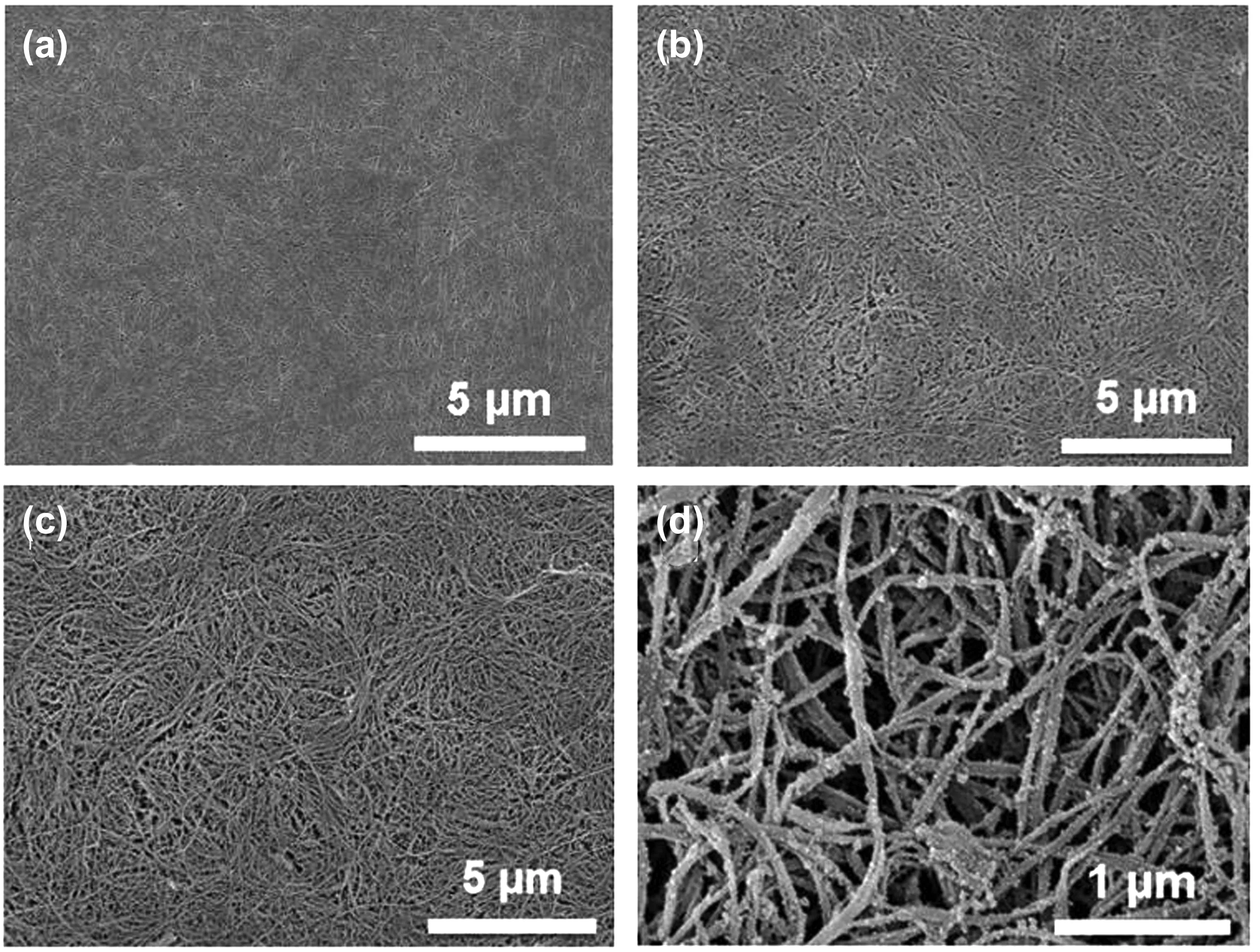

细菌纤维素BC表面富含大量羟基,如图2(a)所示,未经处理的纯BC膜正如预期的那样,纤维素纳米纤维紧密交织,即使在高倍放大的情况下也很少能发现孔隙。大长径比的BC纳米纤维相互重叠粘合,使其具备良好机械强度和高柔韧性。经过乙醇溶剂浸泡处理的pristine膜表面(图2b),由于乙醇的极性较弱,易挥发,缓解干燥过程中纤维素原纤维之间的毛细管作用,从而导致纤维素网络的松散[24]。图2(c)是化学发泡后的CF膜。CF纳米纤维之间的分布变得更松散,并且有利于表面形成孔。此外,由于化学发泡过程中大量气体释放,隔膜内部会产生大空隙。经过SiO2改性后(图2d),可在纤维表面清晰地观察到颗粒状SiO2涂层,大小仅有几到十纳米的二氧化硅在表面处完整包覆纳米纤维。

图2 隔膜SEM正视图:(a)纯BC,(b)pristine,(c)CF,(d)CF&SiO2Fig.2 SEM positive view of separator:(a) BC, (b) pristine, (c) CF, (d) CF&SiO2

2.3 润湿性和尺寸稳定性表征

隔膜的润湿性对电池性能起着重要作用,因为具有良好润湿性的隔膜可以有效地保留电解液并促进电极之间的离子传输。非极性聚烯烃隔膜和极性有机电解液之间的极性差异很大[25],导致隔膜润湿性差。Celgard 2500隔膜与电解液的接触角达到40°,同等条件下的CF&SiO2隔膜仅为8°(图3a)。

图3 CF&SiO2膜和Celgard 2500隔膜比较:(a)电解液润湿性,(b)尺寸稳定性Fig.3 CF&SiO2 separator and Celgard 2500 separator: (a) electrolyte wettability, (b) dimensional stability

图3(b)对隔膜的热收缩行为进行了评估和比较。作为对照组,Celgard 2500隔膜在200 ℃加热时尺寸收缩严重。不同的是,CF&SiO2隔膜在相同条件下热处理后仍然完好无损。这种基于纳米纤维素的隔膜良好尺寸稳定性可以避免电池在高温下短路,从而提高电池的安全性。

2.4 吸液率和孔隙率表征

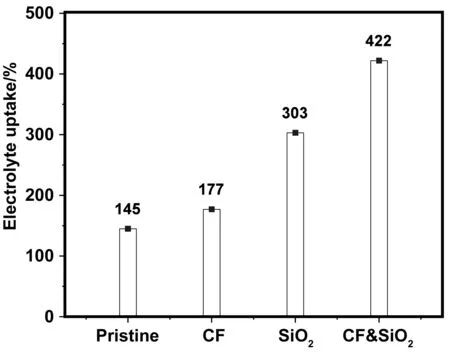

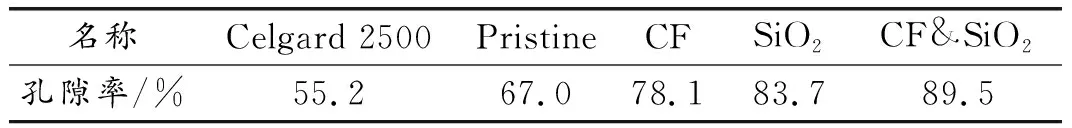

图4展示了各类隔膜的电解液存储能力。pristine膜储液率达到145%,这归功于乙醇削弱纤维素间的氢键作用,隔膜拥有一定的储液空间。化学发泡进一步打开隔膜中更多的闭孔,CF膜的储液率相对提高了32%。纳米二氧化硅杂化发泡纤维素使纳米纤维表面粗糙,提供更多空隙。因此CF&SiO2隔膜拥有优越电解液贮存率(422%)和超高的孔隙率(89.5%)(表1)。

图4 隔膜电解液贮存率Fig.4 Electrolyte uptake of separators

表1 各类隔膜孔隙率表Table 1 The porosity of the separators

2.5 离子电导率表征

完全浸润电解液的隔膜夹在对钢片中组装成SS/隔膜/SS电池,静置12 h后在电化学工作站中,以10-2~105Hz频率范围测试EIS曲线(图5a),并由公式推出离子电导率(图5b)。pristine膜离子电导率较低是由于乙醇并未完全阻止BC纳米纤维氢键作用下的连接。与之相反,CF膜较高的离子电导率归功于化学发泡形成均匀联通的网孔,缩短了隔膜内离子迁移路径。引入杂化纳米SiO2后隔膜本体阻值已经小于1.5 Ω,离子电导率提高到1.02 mS/cm。这是隔膜中的SiO2颗粒对电解质溶液高亲和性作出的贡献。CF&SiO2隔膜拥有高达1.44 mS/cm的离子电导率,离子电导率的提高归因于隔膜的高孔隙率和出色的电解质保留能力,这与电解质吸收和SEM观察结果一致。

图5 (a)对称SS/隔膜/SS电池EIS曲线,(b)各类隔膜离子电导率Fig.5 EIS profile of the symmetrical SS/separator/ss battery and ion conductivity of separators

2.6 电化学性能表征

为了开发具有高热稳定性、良好传输性能和增强电解质润湿性的高性能隔膜,我们制备了CF&SiO2隔膜。基于亲水的耐热二氧化硅的存在,CF&SiO2隔膜对液体电解质表现出优异的润湿性和热稳定性。使用CF&SiO2隔膜和商业Celgard 2500隔膜,我们组装了由LiFePO4正极和锂负极组成LiFePO4/隔膜/Li电池进行电化学性能测试。

在2.5~4.2 V电压范围内,以0.5 mV/s的扫描速率测量电池CV曲线。(图6a)CV曲线中出现3.7 V的氧化峰和3.3 V的还原峰。与商业膜报道一致,CF&SiO2隔膜在电化学上与工作电极兼容。CF&SiO2隔膜的高容量、高离子电导率和EIS低电荷转移电阻密不可分。图6(b)中CF&SiO2隔膜和Celgard 2500隔膜的电荷转移电阻,从高中频区域的半圆推导出来分别约为95和140 Ω。在0.2~10 C的倍率性能上(图6c),CF&SiO2隔膜的优势明显。特别是10 C倍率时,具有CF&SiO2隔膜的电池容量与Celgard 2500隔膜电池容量拉开差距。图6(d)是0.2~10 C倍率GCD曲线图,在5 C倍率以下,CF&SiO2隔膜组装的电池倍率稳定性能良好。

图6 CF&SiO2和Celgard 2500隔膜的纽扣电池的电化学性能比较:(a)CV曲线,(b)EIS曲线,(c)倍率性能,(d)0.2~10 C的GCD曲线图Fig.6 Electrochemcial performance of coin cells with the CF&SiO2 and Celgard 2500 separator: (a) cyclic voltammograms profiles, (b) EIS profiles, (c) rate capability, (d) GCD profiles at 0.2-10 C multiplier

电池的长循环性能是应用中最为重要的指标之一。1 C倍率长循环时,CF&SiO2隔膜和商业隔膜均显示出循环稳定性(图7a)。图7(b)是CF&SiO2隔膜1 C倍率循环的GCD曲线。锂阳极兼容性和更短的锂离子迁移路径使得CF&SiO2隔膜拥有高的放电比容量和稳定的锂嵌入/脱出电位电压。

图7 CF&SiO2和Celgard 2500隔膜的纽扣电池的电化学性能比较:(a)1 C时的循环稳定性,(b)1 C时GCD曲线,(c)5 C时的循环稳定性,(d)5 C时GCD曲线图Fig.7 Electrochemcial performance of coin cells with the CF&SiO2 and Celgard 2500 separator: (a) cyclic stability at 1 C, (b) GCD profiles at 1 C, (c) cyclic stability at 5 C, (d) GCD profiles at 5 C

在高倍率5C长循环中(图7c),CF&SiO2隔膜依旧表现出优异的循环性能。初始放电容量达到132 mAh/g,经过300次充电/放电后,仍存有124.7 mAh/g的高容量。容量保持率高达94%,与锂的电沉积实验结果一致。5 C倍率循环的GCD曲线(图7d),恒定电压阶段表现出相对平坦的充电/放电平台。随着循环次数增加,平台电位滞后差值出现扩大趋势。这一趋势表明了电池性能在逐渐下降。相比于Celgard 2500商业隔膜,CF&SiO2隔膜在倍率性能和长循环稳定性能都表现得更为出色。

3 结 论

使用化学发泡和纳米颗粒杂化法成功制备了二氧化硅共价包覆发泡纤维素复合隔膜,即CF&SiO2隔膜。通过二氧化硅核壳包覆纳米纤维的结构调控,可以有效解决大多数传统有机-无机复合隔膜的颗粒脱落问题。CF&SiO2隔膜具备有以下优异性能:

(1)新型二氧化硅封装复合隔膜具有优异的热稳定性(不收缩至200 ℃)和优异的柔韧性。此外,由于隔膜的极性表面和独特的纤维结构,该隔膜具有显著的电解质润湿性和高离子电导率(1.44 mS/cm)。

(2)与使用Celgard 2500隔膜制备的锂离子电池相比,使用CF&SiO2隔膜组装的锂离子电池具有更好的倍率性能。在0.2~10 C的倍率性能上,CF&SiO2隔膜的优势明显。

(3)CF&SiO2隔膜表现出优异的循环性能。在5 C长循环中,300次循环充/放电后,放电比容量保持在124.7 mAh/g左右,容量保持率达到97%。简单的制造工艺和出色的性能,使CF&SiO2隔膜成为高功率和高性能锂电池隔膜的候选者。